Устройство и оборудование дробильного отделения

Практика дробления

Дробление сырья производится в дробильном отделении, которое располагается над варочным. Дробильное отделение должно быть изолировано от других помещений завода и снабжено пылеуловительной системой. Помещение дробильного отделения относится к разряду взрывоопасных (пыль). Поэтому в дробильном отделении нельзя допускать образования электрической искры. Измельчающие машины должны заземляться, так как на их частях возможно возникновение статического электричества от трения продукта о сита и вальцы. Искра может возникнуть и от ременной передачи. Поэтому и дробилки, и транспортирующие механизмы должны быть полностью изолированными. Полы должны быть токопроводящими. Для снятия статического электричества с людей перед входом в дробильное отделение укладывают металлический настил, присоединенный к заземлению. Ручки двери также заземляют.

Для измельчения солода на большинстве пивоваренных заводов используют четырехвальцовые и шестивальцовые дробилки.

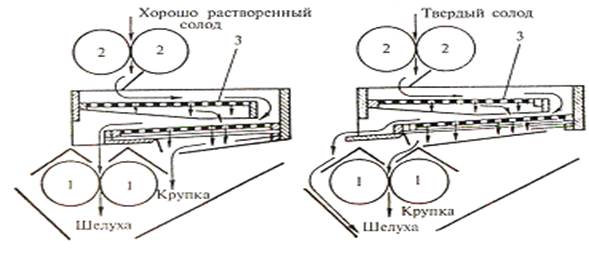

Основными рабочими органами четырехвальцовой дробилки (рис. 1) являются две пары вальцов 1 и 2 и плоские сита 3.

Солод, раздробленный на верхней паре вальцов, поступает на колеблющиеся сита, с помощью которых, в зависимости от качества солода, можно по-разному направить продукты размола: при переработке хорошо растворенного солода на вторую пару вальцов 1 подается шелуха, а крупка и мука выходят из дробилки, минуя их; при переработке твердого стекловидного солода на повторный размол идет крупка.

Рис. 1. Четырехвальцовая солододробилка:

1, 2 - вальцы; 3 - сита

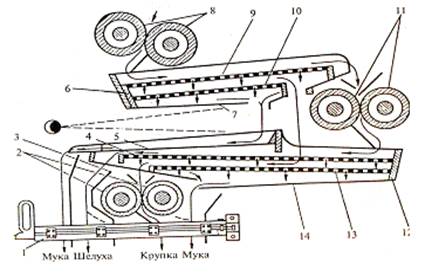

Шестивальцовая дробилка (рис. 2) обеспечивает лучшее измельчение солода и дает возможность получить максимальный выход экстракта. Последовательное дробление солода на трех парах вальцов дает удовлетворительный выход экстракта даже при обработке плохо растворенного и стекловидного солода.

Шестивальцовая дробилка (рис. 2) обеспечивает лучшее измельчение солода и дает возможность получить максимальный выход экстракта. Последовательное дробление солода на трех парах вальцов дает удовлетворительный выход экстракта даже при обработке плохо растворенного и стекловидного солода.

В шестивальцовой дро-билке на верхней паре вальцов 8 солод подвергается предварительному дроблению и затем попадает на колеблющиеся сита 6. Дробленый солод первыми ситами 9 и 10 разделяется на три фракции: мука проходит сквозь оба сита и по плоскостям 7 и 5 направляется в бункер; крупка задерживается ситом 10 и затем поступает на вторые сита 12. Сходом с верхнего сита 9 шелуха, в которой еще содержатся частицы мучнистого тела, идет на вторую пару вальцов 11. Размолотая повторно, она снова разделяется на ситах 12 на три фракции: чистая шелуха по ситу 4 сходит в бункер; крупная крупка проходит сквозь сито 4, соединяется с крупкой, полученной при дроблении солода на первой паре вальцов, и направляется на третью пару вальцов 2, снабженных разделительной перегородкой 3; мелкая крупка и мука проходят сквозь сито 13 и по плоскости 14 направляются в бункер. Пробы дробленого солода отбирают выдвижным лотком, установленным в желобе 1.

В шестивальцовой дро-билке на верхней паре вальцов 8 солод подвергается предварительному дроблению и затем попадает на колеблющиеся сита 6. Дробленый солод первыми ситами 9 и 10 разделяется на три фракции: мука проходит сквозь оба сита и по плоскостям 7 и 5 направляется в бункер; крупка задерживается ситом 10 и затем поступает на вторые сита 12. Сходом с верхнего сита 9 шелуха, в которой еще содержатся частицы мучнистого тела, идет на вторую пару вальцов 11. Размолотая повторно, она снова разделяется на ситах 12 на три фракции: чистая шелуха по ситу 4 сходит в бункер; крупная крупка проходит сквозь сито 4, соединяется с крупкой, полученной при дроблении солода на первой паре вальцов, и направляется на третью пару вальцов 2, снабженных разделительной перегородкой 3; мелкая крупка и мука проходят сквозь сито 13 и по плоскости 14 направляются в бункер. Пробы дробленого солода отбирают выдвижным лотком, установленным в желобе 1.

Вальцы верхней и средней пар имеют гладкую поверхность и вращаются с одинаковой окружной скоростью, благодаря чему солод, а затем шелуха подвергаются только сжатию. Нижняя пара вальцов рифленая и предназначена для раскалывания крупки.

Качество помола зависит не только от зазора между вальцами, но и от состояния и расположения последних. Рабочая поверхность вальцов со временем изнашивается, чему способствует попадание в зерно металлических примесей и мелких камней. Поэтому рекомендуется перед измельчением зернопродуктов, помимо магнитных ловушек, устанавливать и камнеотборники. Для использования всей рабочей поверхности вальцов, они должны быть расположены строго параллельно. Зерно должно равномерно распределяться по всей длине рабочих органов.

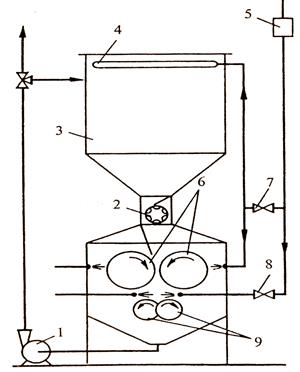

На некоторых предприятиях применяют дробилки мокрого помола (рис. 3). Они характеризуются тем, что перед дроблением солод увлажняют. Оболочка зерна становится эластичной и хорошо сохраняется при дроблении. Благодаря этому образуется рыхлый фильтрующий слой, и оборачиваемость варочных агрегатов увеличивается на 15-20 %.

На некоторых предприятиях применяют дробилки мокрого помола (рис. 3). Они характеризуются тем, что перед дроблением солод увлажняют. Оболочка зерна становится эластичной и хорошо сохраняется при дроблении. Благодаря этому образуется рыхлый фильтрующий слой, и оборачиваемость варочных агрегатов увеличивается на 15-20 %.

Солод загружают в бункер 3 и через кольцо 4 подают воду температурой 25-55 ºС из расчета 75 дм3 на 100 кг солода. Замачивают солод 15-30 минут путем циркуляции воды насосом 1 при работающих вальцах 6. Зерно увлажняется до 25-35 %. В воде накапливается порядка 1 % экстракта, и ее перекачивают в заторный котел. Останавливают насос и вальцы, дают воде стечь. Питающим валиком 2 подают солод на дробление на вальцы 6. Валики 9 служат для отделения мучнистой части от шелухи.

Солод загружают в бункер 3 и через кольцо 4 подают воду температурой 25-55 ºС из расчета 75 дм3 на 100 кг солода. Замачивают солод 15-30 минут путем циркуляции воды насосом 1 при работающих вальцах 6. Зерно увлажняется до 25-35 %. В воде накапливается порядка 1 % экстракта, и ее перекачивают в заторный котел. Останавливают насос и вальцы, дают воде стечь. Питающим валиком 2 подают солод на дробление на вальцы 6. Валики 9 служат для отделения мучнистой части от шелухи.

Температурно-временной режим замачивания необходимо выбирать для каждой партии солода.

На современных заводах для измельчения солода применяют также сухое дробление с кондиционированием. Перед измельчением на обычных вальцовых дробилках солод увлажняют 1-2 минуты в специальном кондиционирующем устройстве водой температурой 30-35 ºС, которая распыляется с помощью форсунок. При этом влажность оболочек зерна повышается на 2,0-2,5 %, а эндосперм остается практически сухим. Оболочки хорошо сохраняются при дроблении, благодаря чему ускоряется процесс фильтрования заторов.

Наиболее перспективным оборудованием для измельчения зернопродуктов являются дробилки с замочным кондиционированием, сочетающие в себе конструктивные признаки дробилок для «мокрого» дробления с технологическими признаками кондиционированного дробления.

Такие установки состоят из приемного бункера, камеры увлажнения и вальцовой дробилки. Зерно перед измельчением подвергается 1-2-минутному кондиционированию в увлажняющей камере распыленной водой температурой 50-70 ºС. После измельчения в смесительную камеру подается вода, и на затирание, как и при «мокром» дроблении, поступает пульпа. В увлажняющую или в смесительную камеру дозируется молочная кислота до рН затора 5,1-5,2. При таких значениях активной кислотности блокируется окисляющий фермент липоксигеназа, в результате чего значительно повышается вкусовая стабильность пива.

Для измельчения несоложеного сырья (ячмень, рис), которое имеет более плотную структуру, применяют вальцовые станки. Рабочие органы станка - рифленые вальцы. Они вращаются навстречу друг другу с разной скоростью. Рабочие поверхности рифлей в поперечном сечении имеют узкую грань - «острие» и широкую - «спинку». Может быть различное расположение рифлей:

- острие по острию;

- спинка по острию;

- острие по спинке;

- спинка по спинке.

Наиболее оптимальный помол ячменя получается при расположении рифлей «спинка по спинке». Рекомендуется следующий состав помола несоложеного зерна (см. табл. 3).

Таблица 3

Оптимальный состав помола несоложеного сырья

| Фракция помола | Содержание, % | ||

| ячмень | рис | кукуруза необезжиренная | |

| Шелуха | 10-20 | 0-2 | - |

| Крупная крупка | 20-0 | 30-35 | 25-30 |

| Мелкая крупка | 30-50 | 40-45 | 25-30 |

| Мука | 15-25 | 20-25 | 40-50 |

Кукурузу измельчают на молотковой дробилке.