Термопластичные матрицы: полифениленсульфид, полифениленоксид, полисульфон, полиэфиркетон

Полифениленсульфид (ПФС) является высокотехнологичным материалом из разряда, так называемых, суперконструкционных термопластов. Материал быстро кристаллизуется (степень кристалличности ~ 50%). ПФС применяется в автомобильной и авиационной промышленности, машиностроении, нефтяной и газовой промышленности, электротехнике и электронике, светотехнике и т.д. Он успешно заменяет не только другие пластики, но, также, реактопласты и металлы. Практическое применение материала обеспечивается уникальным набором его свойств.Композиции. Конструкционные марки полифениленсульфида содержат, помимо полимерной матрицы, стекловолокно (40-60%), минералы (50-60%) или стекловолокно и минералы вместе взятые (суммарно до 65%). Специальные марки содержат 20% и менее стекловолокна (экструзионные марки), 15-30% углеволокна (тепло- и электропроводящие марки),тефлон (антифрикционные марки).Механические свойства. Стандартные (стеклонаполненные и стекломинералонаполненные) марки полифениленсульфида характеризуются супержесткостью (прочность при растяжении – до 200 МПа, модуль упругости – до 22 000 МПа) в сочетании с ударопрочностью (до 50 кДж/м2 по Изоду без надреза и 10 кДж/м2 по Шарпи с надрезом) и стабильностью размеров при длительных нагрузках. Это позволяет применять материал при изготовлении полых изделий, находящихся под повышенным давлением, патронов электроламп, корпусных изделий, манжетных уплотнений, сложных конструкций с ребрами жесткости.Температура эксплуатации. Полифениленсульфид является одним из наиболее теплостойких термопластов. Изделия из данного материала могут работать постоянно в интервале температур от -60°C до +220°С и выдерживать кратковременный нагрев до 260 -270°С. Химическая и климатическая стойкость. Полифениленсульфид не растворим ни в одном из известных химических растворителей при температуре ниже 2000С. Обладает исключительной химической стойкостью, в том числе к автомобильному и авиационному топливу и горюче- смазочным материалам, кислотам, щелочам, детергентам и другим моющим средствам, а, также, стойкостью к гидролизу (водопоглощение ~ 0,02%). Низкий уровень водопоглащения (до 0,02%) позволяет использовать материал для изготовления различных деталей погружных насосов или деталей работающие во влажной среде.Материал сохраняет химическую стабильность и при повышенных температурах, например при контакте с горячим воздухом или горюче-смазочными материалами в процессе эксплуатации двигателей.

ПОЛИФЕНИЛЕНОКСИДЫ, незамещенные и замещенные ароматические простые полиэфиры общей формулы [—OC6H4-xRx—]n, где R-алкил, галоген, фенил. ПОЛИФЕНИЛЕНОКСИДЫ не растворим в воде, раств. в полярных ароматические и хлорир. углеводородах, ТГФ, диоксане и апротонных биполярных растворителях; устойчивы в растворах щелочей, минеральных кислот и солей, в среде перегретого пара, стойки при радиоактивном облучении, к действию микроорганизмов, разрушаются в алифатич. углеводородах.Производимый в промышленности поли-2,6-диметил-л-фенилен-оксид, выпускаемый под названиями арилокс (СНГ), Р. Р. О. и норил (США), сочетает прочность поликарбонатов и ди-электрич. свойства фторопластов. Деструкция замещенных ПОЛИФЕНИЛЕНОКСИДЫ на воздухе начинается при 200-300 °С, незамещенных - при 350 °С. При кратковрем. нагревании на воздухе при температурах начала окислит.деструкции линейные ПОЛИФЕНИЛЕНОКСИДЫ, содержащие алкильные группы, превращаются в сетчатые полимеры, отличающиеся высокой стабильностью к термоокислит. деструкции. Примеси катализаторов синтеза ПОЛИФЕНИЛЕНОКСИДЫ ускоряют указанный процесс. Термич. деструкция ПОЛИФЕНИЛЕНОКСИДЫ начинается при 350-400 °С. Галогензамещенные ПОЛИФЕНИЛЕНОКСИДЫ стабильнее алкилзамещенных.

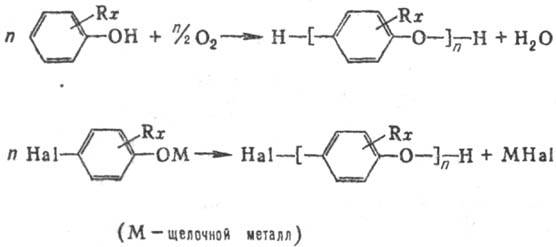

ПОЛИФЕНИЛЕНОКСИДЫ модифицируют окислением алкильных групп до карбоксильных, бромированием боковых цепей и введением в них четвертичных аммониевых и триалкилсилановых групп. Получение. Осн. методы-окислит, дегидрополиконденса-ция замещенных (в основные в положениях 2 и 6) фенолов и л-галогенфенолов по схемам:

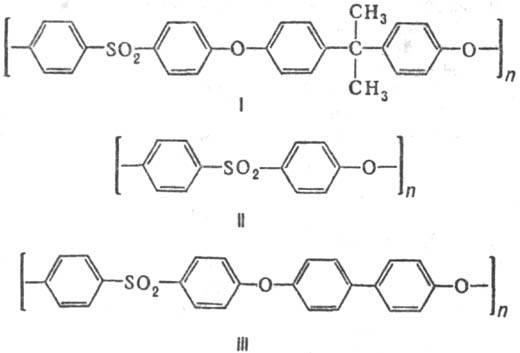

ПОЛИСУЛЬФОНЫ, гетероцепные полимеры, содержащие в основной цепи повторяющиеся группы SO2. Наиб.пром. значение имеют ароматические полисульфоны (полиариленэфир-сульфоны); алифатические полисульфоны (полиалкиленсульфоны) термически и химически неустойчивы. В пром-сти производят три типа полисульфонов под след.традиц. названиями: поли-сульфон (ф-ла I; выпускается под торговыми названиями юдель, ультразон S, ПС-Н), полиэфирсульфон (II; виктрекс, ультразон Е) и полифениленсульфон (III; радель)

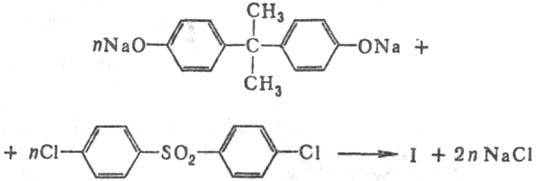

полисульфоны-твердые аморфные прозрачные термопластичные полимеры от светло-желтого до коричневого цвета. Полисульфоныраств. в нек-рыххлорир. углеводородах, ДМФА, ди-метилацетамиде, ДМСО, N-метилпирролидоне, диоксане, ТГФ, сульфолане. Обладают стойкостью к радиоактивному излучению и хим. стойкостью (они устойчивы в р-рах щелочей, слабых р-рах минер.к-т, слабых и насыщ. р-рах минер. солей, алифатич. углеводородах, моторных и дизельных топливах, растит. и нефтяных маслах, ПАВ. Частично набухают в карбоновых к-тах, простых и сложных эфирах, кетонах, альдегидах, ароматич. углеводородах. Негорючи. Т-ра начала термич. разложения выше 400 °С, т.е. на 40-60°С выше т-ры переработки. Хим. стойкость полисульфона хуже, чем у других полисульфонов.Полисульфон (I) получают поликонденсацией щелочных солей бисфенолаА с 4,4'-дигалогендифенилсульфоном в р-ре (в ДМСО, N-метилпирролидоне или сульфолане),

полисульфоны-твердые аморфные прозрачные термопластичные полимеры от светло-желтого до коричневого цвета. Полисульфоныраств. в нек-рыххлорир. углеводородах, ДМФА, ди-метилацетамиде, ДМСО, N-метилпирролидоне, диоксане, ТГФ, сульфолане. Обладают стойкостью к радиоактивному излучению и хим. стойкостью (они устойчивы в р-рах щелочей, слабых р-рах минер.к-т, слабых и насыщ. р-рах минер. солей, алифатич. углеводородах, моторных и дизельных топливах, растит. и нефтяных маслах, ПАВ. Частично набухают в карбоновых к-тах, простых и сложных эфирах, кетонах, альдегидах, ароматич. углеводородах. Негорючи. Т-ра начала термич. разложения выше 400 °С, т.е. на 40-60°С выше т-ры переработки. Хим. стойкость полисульфона хуже, чем у других полисульфонов.Полисульфон (I) получают поликонденсацией щелочных солей бисфенолаА с 4,4'-дигалогендифенилсульфоном в р-ре (в ДМСО, N-метилпирролидоне или сульфолане),

Полиэфирэфиркетон - полукристаллический термопластический высокотехнологичный полимер. У него очень высокая температура длительной эксплуатации (от -40°С до +260°С), выдерживает кратковременное нагревание до +300°С.

Единственный в своем роде высокий предел прочности при растяжении и предел выносливости при изгибе для знакопеременного цикла (высокая вязкость и усталостная прочность). Стоек к излучениям высокой энергии (Рентген, Гамма излучения). Даже ультрафиолетовые лучи приводят только к легкому изменению цвета материала. Высокая атмосферостойкость. Высокая стабильность размеров. Высокая химстойкость. Пригоден для контакта с пищевыми продуктами. Обладая низкой гидроскопичностью и хорошей размерной стабильностью допускает изготовление деталей с минимальными допусками. Отлично работает в горячей воде (даже при t выше +200°С). Обладает высокой стойкостью к поверхностным электрическим разрядам, солнечной радиации, изменениям температуры и влажности. Самый устойчивый из термопластов к действию водяного пара. ТECAPEEK присуща низкая воспламеняемость (самозатухающий класс V-0 по UL 94) и очень низкие уровни образования дыма при горении (самый маленький уровень выделения вредных газообразных веществ под действием открытого пламени.