Расчет теплофикационной паротурбинной установки».

Методическое пособие к курсовому проекту по курсу «Техническая термодинамика» для студентов направления подготовки бакалавра 140100 «Теплоэнергетика и теплотехника»

Тверь 2013

Введение

Техническая термодинамика занимается разработкой теории тепловых двигателей, таких как двигатели внутреннего сгорания, паровые и газовые турбины, реактивные и ракетные двигатели, холодильные и компрессорные машины. На её основе формируются методы прямого преобразования теплоты в электрическую энергию, проводится анализ эффективности циклов, процессов теплообмена, изучаются термодинамические свойства различных веществ. При составлении методических указаний к курсовому проекту использованы аналогичные разработки для студентов энергетических специальностей (авторы: В.А.Зорин, А.Е.Минайленко, КПИ).

Составитель: доц. Г.Д.Тарантова

Содержание.

1. Методические указания к выполнению курсового проекта ……………….. 4

1.1. Задача курсового проекта …………………………………………… 4

1.2. Объем работы……………………………………………………….. 4

1.3. Исходные данные и содержание принятых обозначений ……….. 4

2. Содержание курсового проекта.

2.1. Принципиальная тепловая схема ТЭЦ, изучение всех её узлов и методика расчета. Условные обозначения, принятые в схемах ………………………..6

2.2. Расчет и построение процесса расширения пара в проточной части турбины в h-s диаграмме……………………………………………………….7

2.3. Анализ влияния начальных параметров пара, давления в конденсаторе, регенеративных отборов пара на экономичность ПТУ ……………………..8

2.4. Определение расхода сетевой воды на базе теплового баланса сетевых подогревателей ………………………………………………………………….8

2.5. Расчет сепаратора непрерывной продувки ………………………. 11

2.6. Расчет подогревателя высокого давления ………………………… 14

2.7. Расчет деаэратора питательной воды …………………………….. 15

2.8. Расчет подогревателя низкого давления …………………………. 17

2.9. Расчет мощности турбоагрегата …………………………………… 18

2.10. Расчет мощности привода питательного насоса ………………… 18

2.11. Расчет энергетических показателей теплофикационной турбоустановки ……………………………………………………………………………………. 19

3. Тепловой и конструкционный расчет теплообменного аппарата ……… 19

4. Графическая часть ……………………………………………………………. 25

5. Литература …………………………………………………………………… 27

1. Методические указания к выполнению курсового проекта.

1.1. Задача курсового проекта. Данная работа содержит термодинамический расчет простейшей теплофикационной паротурбинной установки, необходимый при проектировании теплоэнергетических установок на основе действующих нормативных материалов, отображение процессов в соответствующих диаграммах, анализ различных способов оптимизации ПТУ.

1.2. Объем работы.

Составляется подробная расчетно-пояснительная записка, к которой прилагаются графики и схемы, выполненные на миллиметровой бумаге. Графическая часть выполняется в карандаше на одном листе формата А4, на котором должны быть представлены принципиальная тепловая схема теплофикационной установки, компоновка теплофикационной установки, схематическое изображение теплообменного аппарата с основными размерами.

1.3. Исходные данные и содержание принятых обозначений.

Таблица 1

| Последняя цифра шифра |  кг/с кг/с |  МПа МПа |  °С °С |  МПа МПа |  °С °С |

| 12,5 | 0,05 | +5 | |||

| 12,6 | 0,06 | +2 | |||

| 12,7 | 0,07 | ||||

| 12,8 | 0,08 | -2 | |||

| 12,9 | 0,09 | -5 | |||

| 13,0 | 0,10 | -8 | |||

| 13,1 | 0,11 | -11 | |||

| 13,2 | 0,12 | -15 | |||

| 13,3 | 0,13 | -20 | |||

| 13,5 | 0,14 | -25 |

Таблица 2

| Предпоследняя цифра шифра |  МПа МПа |  МПа МПа |  МПа МПа |  МПа МПа |  ЧВД ЧВД |  ЧCД ЧCД |  ЧНД ЧНД |

| 2,6 | 0,60 | 0,48 | 0,0040 | 0,82 | 0,840 | 0,800 | |

| 2,7 | 0,65 | 0,50 | 0,0042 | 0,83 | 0,850 | 0,810 | |

| 2,8 | 0,70 | 0,54 | 0,0044 | 0,84 | 0,855 | 0,805 | |

| 2,9 | 0,60 | 0,49 | 0,0046 | 0,825 | 0,860 | 0,815 | |

| 3,0 | 0,65 | 0,51 | 0,0048 | 0,815 | 0,852 | 0,790 | |

| 3,1 | 0,70 | 0,54 | 0,0050 | 0,835 | 0,845 | 0,795 | |

| 3,2 | 0,60 | 0,49 | 0,0052 | 0,845 | 0,855 | 0,780 | |

| 3,3 | 0,65 | 0,52 | 0,0045 | 0,850 | 0,860 | 0,785 | |

| 3,4 | 0,70 | 0,53 | 0,0050 | 0,830 | 0,845 | 0,790 | |

| 3,5 | 0,60 | 0,48 | 0,0054 | 0,825 | 0,850 | 0,800 |

- количество пара, вырабатываемого парогенератором (расход пара);

- количество пара, вырабатываемого парогенератором (расход пара);

– давление и температура пара перед стопорным клапаном турбины;

– давление и температура пара перед стопорным клапаном турбины;

- давления отборов пара;

- давления отборов пара;

- внутренний относительный КПД;

- внутренний относительный КПД;

- давление в конденсаторе турбины;

- давление в конденсаторе турбины;

- температура наружного воздуха.

- температура наружного воздуха.

2.1. Анализ принципиальной тепловой схемы ТЭЦ, порядок её расчета.

Рис. 1 Схема теплофикационной установки

Принятые обозначения агрегатов

ПГ – парогенератор ДН – дренажный насос

ВЭ – водяной экономайзер ПНД – регенеративный подогреватель низкого давления

ПЕ – пароперегреватель ПВД – регенеративный подогреватель высокого давления

ЦВД – цилиндр высокого давления Д – деаэратор

ЦНД – цилиндр низкого давления Р – редуктор непрерывной продувки

ЦСД – цилиндр среднего давления С – сепаратор непрерывной продувки

ЭГ – электрогенератор ОП – охладитель продувки

СК – стопорный клапан СП-1 – нижний сетевой подогреватель

К – конденсатор турбины СП-2 – верхний сетевой подогреватель

КН – конденсатный насос РОУ – редукционно-охладительная установка

ПН – питательный насос ПВК – пиковый водогрейный котел

СН1, СН2– сетевые насосы 1 и 2 подъема

В курсовом проекте требуется рассчитать упрощенную тепловую схему (рис.1) блока с барабанным парогенератором и трехцилиндровой паровой турбиной, имеющей два теплофикационных отбора из последних отсеков цилиндра среднего давления. Цилиндр низкого давления двухпоточный, с поворотными регулирующими диафрагмами на каждом потоке, без отбора пара. Регенеративная подогревательная установка состоит из ПВД, деаэратора и ПНД. Химически очищенная добавочная вода подается в деаэратор через охладитель продувки. Сетевая вода при пониженной температуре наружного воздуха после сетевых подогревателей нижней и верхней ступеней подогревается в пиковом водогрейном котле.

В общем случае расчет тепловой схемы при заданном режиме работы энергетической установки рекомендуется производить в следующей последовательности:

1. Определите параметры пара в отборах и основных точках тепловой схемы путем построения процесса расширения пара в проточной части турбины на h-s - диаграмме.

2. Рассчитайте все элементы тепловой схемы путем составления и решения уравнений материального и теплового баланса. В первую очередь рекомендуется составить и решить уравнения теплового баланса для элементов, связанных с отпуском тепла внешним потребителям (сетевых подогревателей), а также водоподогревательных устройств (сепараторов непрерывной продувки). Расчет элементов регенеративной системы рекомендуется начинать с ПВД, затем рассчитать деаэратор и ПНД,

3. Определите величины потоков воды, пара, конденсата и мощность турбоагрегата.

4. определите показатели тепловой экономичности установки.

2.2. Построение процесса расширения пара в проточной части турбины.

Процесс расширения пара в проточной части турбины (рис.2) строится на h-s – диаграмме по заданным начальным и конечным параметрами пара в турбине, давлениям пара отборов и значениям относительных внутренних КПД частей высокого, среднего и низкого давлений турбины. При построении процесса потери давления на дросселирование пара оцениваются ориентировочно следующим образом:

1) в стопорном и регулирующих клапанах ∆  = (0,03 … 0,05)

= (0,03 … 0,05)  , где

, где  - давление перед стопорным клапаном,

- давление перед стопорным клапаном,  - давление за регулирующими клапанами;

- давление за регулирующими клапанами;

2) в перепускных трубопроводах между корпусами турбины ∆  = (0,02 … 0,05)

= (0,02 … 0,05)  , где

, где  - давление в перепускных трубопроводах;

- давление в перепускных трубопроводах;

3) в органах парораспределения перед ЧСД и ЧНД ∆  = (0,02 … 0,05)

= (0,02 … 0,05)  , где

, где  - давление перед регулирующими клапанами ЧСД или ЧНД. Использованное теплопадение Нi в ЧВД, ЧСД и ЧНД турбины соответственно равно:

- давление перед регулирующими клапанами ЧСД или ЧНД. Использованное теплопадение Нi в ЧВД, ЧСД и ЧНД турбины соответственно равно:

=

=

, кДж/кг;

, кДж/кг;  =

=

, кДж/кг;

, кДж/кг;

=

=

, кДж/кг;

, кДж/кг;

По давлению отборного пара и процессу расширения пара в турбине находим остальные параметры отборного пара. Изобара  наносится на h-s – диаграмму после расчета сетевых подогревателей СП1 и СП2 и определения величины давления верхнего отбора пара.

наносится на h-s – диаграмму после расчета сетевых подогревателей СП1 и СП2 и определения величины давления верхнего отбора пара.

2.3. Анализируя процесс расширения пара в турбине ) графически и аналитически), обосновать влияние на повышение КПД начальных параметров свежего пара, конечного давления пара в паротурбинной установке, промежуточного перегрева пара и регенеративного подогрева питательной воды. Каковы пределы использования этих направлений для совершенствования тепловой схемы ТЭС?

2.4. Расчет сетевых подогревателей.

В рассматриваемой тепловой схеме в качестве сетевых подогревателей используются поверхностные пароводяные водонагреватели, позволяющие изолировать теплоносители друг от друга и тем самым обеспечить наибольшую надежность и простоту эксплуатации. Кроме того, поверхностные водонагреватели позволяют сохранить в чистоте конденсат греющего пара.

В соответствии с графиком тепловой нагрузки (рис.3), построенным для низшей расчетной температуры наружного воздуха  и коэффициента теплофикации

и коэффициента теплофикации  =0,6 ,

=0,6 ,

|

подогревателей, кДж/кг;  – КПД подогревателей, принимаемый равным

– КПД подогревателей, принимаемый равным

0,98 … 0,99; Gc – расход сетевой воды, кг/с.

Температура воды перед нижним t1 и после верхнего t2 подогревателей определяются по графику температур сетевой воды (рис.3). t1 =tос, t2 =tвс , а температура после нижнего подогревателя tn1 – по давлению пара в нижнем подогревателе P5 с учетом недогрева до температуры греющего пара  . Давление греющего пара в верхнем подогревателе СП-2 определяется по температуре воды на выходе из подогревателя и величине недогрева до температуры насыщения греющего пара

. Давление греющего пара в верхнем подогревателе СП-2 определяется по температуре воды на выходе из подогревателя и величине недогрева до температуры насыщения греющего пара  = t2 +υ. Величина недогрева υ принимаем для нижнего подогревателя 5 … 70С, для верхнего подогревателя 8 …100С.

= t2 +υ. Величина недогрева υ принимаем для нижнего подогревателя 5 … 70С, для верхнего подогревателя 8 …100С.

Распределение тепловой нагрузки между верхним Qв и нижним Qн сетевыми подогревателями производится пропорционально подогревам сетевой воды в них, т.е.

При известных величинах отборов пара  расход сетевой воды

расход сетевой воды  может быть определен из уравнений теплового баланса нижнего или верхнего подогревателей.

может быть определен из уравнений теплового баланса нижнего или верхнего подогревателей.

2.5. Расчет сепаратора непрерывной продувки.

Непрерывная продувка барабанных котлоагрегатов осуществляется для уменьшения солесодеожания котловой воды и получения пара надлежащей чистоты. Величина продувки (в процентах от производительности котлоагрегатов) зависит от солесодержания питательной воды, типа котлоагрегатов и т.п.

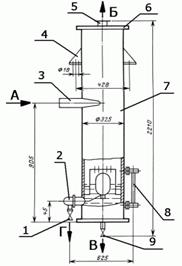

Сепаратор представляет собой вертикальный цилиндрический сосуд (см. рисунок 5) с плоскими или эллиптическими донышками, подводящим сплющенным патрубком или патрубком кругового сечения и паро- и водоотводящими патрубками и поплавковым регулятором, который автоматически поддерживает уровень воды. Закрутка потока осуществляется за счет организованного подвода воды на внутреннюю стенку сепаратора или за счет установки внутренних направляющих устройств. Обычно расход продувочной воды на сепаратор составляет от 1% до 5% производительности котла. Разделение на фракции происходит за счет падения давления у потока котловой воды, при его попадании в меньший объем.

Разделение на пар и воду происходит в средней части сепаратора. Пар, сохраняя вращательное движение, направляется в паровое пространство и отводится через патрубок, расположенный на верхнем днище. Вода стекает по внутренней поверхности сепаратора в водяной объем и отводится через патрубок, расположенный в нижней части корпуса. На нижнем днище предусмотрен штуцер для отвода воды из сепаратора при его отключении и для периодической очистки нижней части водяного объема от шлама и загрязнений.

Рис.5 – Сепаратор непрерывной продувки

А – подвод продувочной воды; Б – отвод отсепарированного пара; В – дренаж; Г – отвод отсепарированной воды.

1 – задвижка выхода отсепарированной воды; 2 – регулятор уровня воды; 3 – сопло для входа продувочной пароводяной смеси; 4 – опоры; 5 – патрубок для выхода пара; 6 – верхнее и нижнее донышко; 7 – корпус сепаратора; 8 – указатель уровня воды; 9 – задвижка на дренаж.

На рис. 6 представлена схема включения сепаратора непрерывной продувки.

Количество воды, поступающей в сепаратор (расширитель) непрерывной продувки Dпр= β Dпп,

Количество воды, поступающей в сепаратор (расширитель) непрерывной продувки Dпр= β Dпп,

где Dпп – количество пара, вырабатываемого парогенератором, кг/с; β – количество продувочной воды в долях от производительности парогенератора, при восполнении потерь химически очищенной водой β=0,5 … 3%.

= Dт +

= Dт +  +

+  , где

, где

Dт –подвод пара к стопорному клапану турбины, кг/с;

– расход пара на РОУ, кг/с;

– расход пара на РОУ, кг/с;  - расход пара на собственные нужды парогенератора и турбины, кг/с. При

- расход пара на собственные нужды парогенератора и турбины, кг/с. При  = 0 и

= 0 и  =0

=0  =

=  .

.

Количество вторичного пара сепаратора  можно определить из уравнения теплового баланса.

можно определить из уравнения теплового баланса.

Dпр(hпр-hсн) =Dc(hc-  ), где

), где

hпр  , hc - энтальпии кипящей воды при давлении в барабане парогенератора и сепараторе и насыщенного пара сепаратора,

, hc - энтальпии кипящей воды при давлении в барабане парогенератора и сепараторе и насыщенного пара сепаратора,  .

.

Давление в сепараторе следует принять равным или несколько превышающем давление в деаэраторе, а количество добавочной химически очищенной воды  , подаваемой в деаэратор через охладитель продувки ОП, равным количеству концентрата продувочной воды:

, подаваемой в деаэратор через охладитель продувки ОП, равным количеству концентрата продувочной воды:  =

=  -

-

2.6. Расчет подогревателя высокого давления.

|

Рис.7 Схема включения подог-

ревателя высокого давления

,

,

где  - энтальпия воды на выходе из деаэратора, кДж/кг;

- энтальпия воды на выходе из деаэратора, кДж/кг;

- приращение энтальпии воды в питательном насосе, кДж/кг;

- приращение энтальпии воды в питательном насосе, кДж/кг;

средний удельный объем воды, м3/кг;

средний удельный объем воды, м3/кг;

перепад давлений, создаваемый насосом, кПа;

перепад давлений, создаваемый насосом, кПа;

- коэффициент, учитывающий внутренние потери насоса,

- коэффициент, учитывающий внутренние потери насоса,  ≈ 0,84 … 0,85.

≈ 0,84 … 0,85.

Давление в нагнетательном патрубке насоса Pн следует принимать по давлению в барабане парогенератора с учетом потерь давления в нагнетательном тракте, которые составляют обычно 0,15 … 0,20 Pн .

Энтальпию воды на выходе из ПВД следует определять по таблицам воды и водяного пара или по формуле

в пределах 2 … 50С.

в пределах 2 … 50С.

2.7. Расчет деаэратора питательной воды.

Деаэрация – удаление кислорода, агрессивных анионов из жидкости (обычно воды), используемой в электростанциях и системах отопления. Кислород является главной причиной коррозии трубопроводов, с повышением температуры его агрессивность только увеличивается. Поэтому деаэрация подпиточной воды тепловых сетей необходима для продления срока службы трубопроводов и котельного оборудования. Срок службы трубопроводов составляет всего 5-7 лет при использовании недеаэрированной воды, что в 3 раза меньше, чем при использовании воды, не содержащей растворенного кислорода. Затраты на деаэрационную установку во много раз меньше, чем на замену трубопровода.

В воде, подаваемой в деаэратор, могут присутствовать различные примеси: газообразные (кислород, углекислота, азот, аммиак), твердые (продукты коррозии конструкционных материалов), естественные (хлориды, кремнекислоты м другие). Значительные количества примесей привносят присосы охлаждающей воды, которая расходуется в больших количествах (водохранилище) и никакой предварительной обработке не подвергается.

Продукты коррозии, а также некоторые естественные примеси (например, кальций и магний) выпадают в отложения на теплопередающих поверхностях, что приводит к уменьшению коэффициента теплопередачи и возникновению под отложениями местных, наиболее опасных видов коррозионных повреждений. Это снижает экономичность, надежность и безопасность работы котельной, ТЭС или АЭС.

Из газовых примесей наибольшую опасность представляют кислород и углекислота, являющиеся коррозионно-агрессивными агентами. Для уменьшения коррозионных процессов поверхности нагрева полиэтилена низкого давления (ПНД) часто выполняются из коррозионно-стойких материалов – латунных сплавов, нержавеющих сталей и высоконикелевых сплавов.

Для того, чтобы иметь возможность выполнять ПНД из более дешевых углеродистых сталей, необходимо удалить из воды коррозионно-агрессивные газы и, в первую очередь, кислород и углекислоту. Для этих целей применяют деаэрационную установку, делящую весь тракт от конденсатора до барабана сепаратора, на конденсатный и питательный тракты.

На ТЭЦ и АЭС применяют в основном термическую деаэрацию. При температуре кипения давление над водой определяется давлением насыщенных паров воды, а количество растворенного в воде кислорода равно нулю. Для надежного удаления из воды газов необходимо прогревать всю массу воды до температуры насыщения. Недогрев воды на 1-3 0С увеличивает остаточное содержание газов в воде.

Отводимая из деаэратора парогазовая смесь называется выпаром. Чем больше выпар, тем эффективнее будет работать деаэратор.

Для термической деаэрации, независимо от типа деаэратора, необходимо выполнение следующих условий:

- обеспечение температуры и давления, при которых вода будет вскипать (при t ‹ 1000С деаэрация происходит в вакууме);

- удаление выделяющегося кислорода – производится за счет увеличения поверхности соприкосновения фаз, а также интенсификацией процессов массообмена.

При расчета деаэратора неизвестными являются расход пара на деаэратор и расход деаэрированной воды. Эти величины определяются при совместном решении уравнений массового и теплового балансов деаэратора.

|

|

- расход добавочной воды. Тепловой баланс деаэратора определяется выражением

- расход добавочной воды. Тепловой баланс деаэратора определяется выражением

+

+  +

+

, где

, где  - энтальпия греющего пара, кДж/кг;

- энтальпия греющего пара, кДж/кг;

- энтальпия воды после ПНД,

- энтальпия воды после ПНД,

;

;  ;

;  ;

;  - энтальпии дренажей из ПВД, ПНД, СП1и СП2 при температуре насыщения,

- энтальпии дренажей из ПВД, ПНД, СП1и СП2 при температуре насыщения,  ;

;

- энтальпия греющего пара из сепаратора непрерывной продувки,

- энтальпия греющего пара из сепаратора непрерывной продувки,  ;

;

- энтальпия добавочной воды – химически очищенной, поступающей в деаэратор из ОП и определяемой с учетом недогрева ее до температуры кипящей воды при давлении в сепараторе

- энтальпия добавочной воды – химически очищенной, поступающей в деаэратор из ОП и определяемой с учетом недогрева ее до температуры кипящей воды при давлении в сепараторе  в пределах 2…50С,

в пределах 2…50С,  ;

;  - КПД деаэратора, учитывающий потери с выпаром и в окружающую среду,

- КПД деаэратора, учитывающий потери с выпаром и в окружающую среду,  ≈0,99…0,995.

≈0,99…0,995.

Расход главного конденсата  определяем из уравнения теплового баланса ПНД.

определяем из уравнения теплового баланса ПНД.

|

|

)

)

и

и  - энтальпии воды на входе и выходе из ПНД, кДж/кг;

- энтальпии воды на входе и выходе из ПНД, кДж/кг;

- КПД подогревателя, равный 0,99…0,995.

- КПД подогревателя, равный 0,99…0,995.

В ПНД вода поступает из конденсатора, поэтому энтальпию ее на входе в ПНД следует принять равной энтальпии конденсата  при давлении в конденсаторе

при давлении в конденсаторе  , а энтальпию воды на выходе из ПНД – по таблицам воды и водяного пара или по формуле

, а энтальпию воды на выходе из ПНД – по таблицам воды и водяного пара или по формуле  =

=  c учетом недогрева воды до температуры насыщения греющего пара

c учетом недогрева воды до температуры насыщения греющего пара  в пределах 2…50С.

в пределах 2…50С.

Пропуск пара в конденсатор К определяется из выражения

=

=  +

+  , где

, где

- расход свежего пара на турбину, кг/с;

- расход свежего пара на турбину, кг/с;

- расход пара в конденсатор турбины, поток основного конденсата из конденсатора, кг/с;

- расход пара в конденсатор турбины, поток основного конденсата из конденсатора, кг/с;

- сумма всех отборов из турбины, кг/с.

- сумма всех отборов из турбины, кг/с.

Путем совместного решения уравнений материального и теплового балансов ПВД, ПНД, деаэратора, СП-1 и СП-2 определяем расход пара в регенеративных отборах и на сетевой подогреватель первой и второй ступени.

2.9. Расчет мощности турбоагрегата.

Мощность турбины определяется как сумма произведений всех потоков пара в турбине на полезно используемую разность энтальпий. Соответственно, мощность турбоагрегата в данном режиме

=(

=(  +

+  )

)  , кВт, где

, кВт, где

- отбор пара из турбины на i-й подогреватель, кг/с;

- отбор пара из турбины на i-й подогреватель, кг/с;

- расход пара в конденсатор турбины, кг/с;

- расход пара в конденсатор турбины, кг/с;

- использованный теплоперепад в турбине, равный разности энтальпий свежего и отработавшего пара, кДж/кг;

- использованный теплоперепад в турбине, равный разности энтальпий свежего и отработавшего пара, кДж/кг;

механический КПД турбины,  ≈ 0,995;

≈ 0,995;

КПД электрического генератора,  ≈ 0,987.

≈ 0,987.

2.10. Расчет мощности привода питательного насоса.

Мощность, потребляемая насосом,

=

=  , кВт,

, кВт,

Где  - расход питательной воды, кг/с;

- расход питательной воды, кг/с;

- давления питательной воды в сечениях перед насосом и за ним, Па;

- давления питательной воды в сечениях перед насосом и за ним, Па;

- средняя плотность питательной воды, кг/м3;

- средняя плотность питательной воды, кг/м3;

- коэффициент, учитывающий внутренние потери в насосе,

- коэффициент, учитывающий внутренние потери в насосе,  ≈0,84…0,85;

≈0,84…0,85;

- коэффициент, учитывающий механические потери в насосе и протечки воды,

- коэффициент, учитывающий механические потери в насосе и протечки воды,  ≈0,98.

≈0,98.

Мощность электродвигателя

=(1,1…1,2)

=(1,1…1,2)  , кВт

, кВт

2.11. Энергетические показателя теплофикационной турбоустановки.

Абсолютный электрический КПД теплофикационной турбоустановки брутто равен  =

=  /

/  , где

, где

- полный секундный расход тепла на турбоустановку.

- полный секундный расход тепла на турбоустановку.

=

=  (

(  ), кВт.

), кВт.

Полный КПД теплофикационной турбоустановки (коэффициент использования тепла)  = (

= (  /

/  , где

, где

- теплота, отдаваемая тепловому потребителю, кВт.

- теплота, отдаваемая тепловому потребителю, кВт.

Удельная выработка электроэнергии на тепловом потреблении

Э =  , кВт/кВт, где

, кВт/кВт, где

- мощность, вырабатываемая за счет пара теплофикационных отборов,

- мощность, вырабатываемая за счет пара теплофикационных отборов,

=[

=[  ]

]  , кВт;

, кВт;

- расход тепла на отопление,

- расход тепла на отопление,  =

=  /

/  , кВт.

, кВт.

3. Тепловой и конструктивный расчеты теплообменных аппаратов.

Теплообменными аппаратами, или теплообменниками, называются устройства для передачи тепла от одних сред (горячих теплоносителей) к другим (холодным теплоносителям). По способу передачи теплоты они разделяются на рекуперативные, где отсутствует непосредственный контакт теплоносителей, а передача тепла происходит через твердую стенку, на смесительные, где теплоносители контактируют непосредственно, и на регенеративные, где теплоносители (горячий и холодный) контактируют с твердой стенкой поочередно. Соответственно своему назначению теплообменные аппараты называют подогревателями, холодильниками, испарителями, экономайзерами, конденсаторами и т.п. Кроме того, рекуперативные теплообменники классифицируются по взаимному направлению теплоносителей (прямоток, противоток, смешанный ток и т.д.), по материалу поверхности теплообмена, по числу ходов и т.д. (рис. 10).

Рис.10 Схемы рекуперативных аппаратов

а – типа «труба в трубе», прямоток; б – кожухотрубный, противоток; в, г, д – многократный перекрестный ток; е и ж – трубчатый и пластинчато-ребристый перекрестный ток; 1 – горячий поток; 2 – холодный поток

3. 1 Тепловой расчет теплообменных аппаратов базируется на уравнении теплового баланса и соотношении расходных теплоемкостей (водяных эквивалентов) теплоносителей. Он включает в себя:

3.1.1. Определение тепловой нагрузки аппарата:

Q=G∙Cр(tвх-tвых), Вт

3.1.2. Определение среднелогарифмического температурного напора:

∆  =

=  , 0С, где

, 0С, где

- температурные напоры на входе в теплообменный аппарат и выходе из него.

- температурные напоры на входе в теплообменный аппарат и выходе из него.

3.1.3. Определение поверхности теплообмена:

F=  , м2 , где к – коэффициент теплопередачи от газов к воде.

, м2 , где к – коэффициент теплопередачи от газов к воде.

3.1.4. Расчет провести для прямоточной и противоточной схем движения теплоносителей.

Привести графики изменения температур для обеих схем движения.

Сравнить интенсивности теплопередачи при прямотоке и противотоке. В каких случаях обе схемы теплообмена равноценны?

Данные для теплового расчета газоводяного теплообменника в табл. 3.

Таблица 3

| Последняя цифра шифра |  1, 0C 1, 0C |  1, 0C 1, 0C |  2, 0C 2, 0C |  2, 0C 2, 0C | Предпоследняя цифра шифра | G, кг/с | К Вт/(м2К) |

| 0,14 | |||||||

| 0,13 | |||||||

| 0,12 | |||||||

| 0,11 | |||||||

| 0,10 | |||||||

| 0,09 | |||||||

| 0,08 | |||||||

| 0,07 | |||||||

| 0,06 | |||||||

| 0,05 |

1 и

1 и  1 – температуры горячих газов на входе в теплообменный аппарат и выходе из него;

1 – температуры горячих газов на входе в теплообменный аппарат и выходе из него;

2 и

2 и  2 – температуры воды на входе в теплообменный аппарат и выходе из него;

2 – температуры воды на входе в теплообменный аппарат и выходе из него;

G – расход воды;

К – коэффициент теплопередачи от газов к воде.

3. 2 Конструктивный расчет теплообменного аппарата (в качестве примера проводим упрощенный расчет кожухотрубного теплообменника – рис.11).

Рис. 11. Кожухотрубный теплообменный аппарат.

1 – корпус; 2 – трубы; 3 – Трубные решетки; 4 – Крышки; 5 – штуцеры для входа и выхода из трубного пространства; 6 – штуцеры для входа и выхода из межтрубного пространства; 7 – поперечные перегородки межтрубного пространства; 8, 9 – опорные липы соответственно при вертикальном и горизонтальном расположениях аппарата.

Аппарат состоит из пучка труб, помещенного внутри цилиндрического корпуса (обечайки), сваренного из листовой стали, реже – литого. Трубки завальцованы в двух трубных решетках или приварены к ним в зависимости от свойств конструкционных материалов. Трубки размещаются в пучке в шахматном порядке, по вершинам равностороннего треугольника, с шагом s/d=(1,25-2,20), где d-наружный диаметр труб. Аппарат снабжен двумя съемными крышками со штуцерами для входа и выхода теплоносителя, движущегося внутри труб. Трубное и межтрубное пространства разобщены. Второй теплоноситель движется в межтрубном пространстве, снабженном входным и выходным штуцерами. По трубам движется, как правило, тот поток, который содержит взвешенные твердые частицы (для удобства чистки), находится под большим давлением (чтобы не утяжелять корпус) или обладает агрессивными свойствами (для предохранения корпуса от коррозии).

Задачей конструктивного расчета является подбор количества и длины трубы аппарата по его поверхности нагрева.

Недостающие параметры подобрать из таблицы 4, где указаны наиболее часто используемые характеристики стальных гладкотрубных теплообменных аппаратов (ГОСТ 15121-79).

Таблица 4

Наружный диаметр труб, dнар., мм 28, 30, 32, 38

Расположение труб в пучке шахматное

Относительный шаг труб по ходу газов  1,25 – 2,20

1,25 – 2,20

Длина трубы, ℓ, м 2, 3, 4, 5.

По рассчитанной величине площади теплообмена F и выбранному из табл. 4 внешнему диаметру трубы определяем общую длину трубы в расчете на одноходовой пучок:

L =  , м

, м

Если ℓ, м – рабочая длина одной трубы, а n – число труб в теплообменнике, то

n =  .

.

Внутренний диаметр корпуса теплообменника

D = D′ + dнар +2К0, м, где

D′ - наибольший диаметр окружности центров труб при кольцевой разбивке;

К0 - кольцевой зазор между крайними трубами и внутренней стенкой корпуса

(К0min = 6 мм).

4. Графическая часть.

Учитывая схему разбивки труб по шестиугольникам и по окружностям (табл. 5), представить размещение труб в пучке при шахматной разбивке (рис. 12).

Таблица 5

Рис.12. Размещение труб в пучке при шахматной разбивке

Библиографический список.

1. «Теплотехника» под ред. д.т.н. А.М.Архарова, д.т.н. В.А.Афанасьева, М., Изд. МГТУ им Н.Э.Баумана, 2004г, 712 с.

2. «Теплотехника» под ред. А.П.Баскакова, М, Энергоиздат, 1982г, 264 с.

3. Таблицы теплофизических свойств воды и водяного пара, М.П.Вукалович, С.Л.Ривкин, А.А.Александров, М, 1969г, 406 с.

4. Конструкции и тепловой расчет теплообменных аппаратов, А.С.Пряхин, П.Д.Семенов, Учебное пособие, СПб: СПГУВК, 2001, 189 с.

При

При  =

=

=(

=(  Расход греющего пара

Расход греющего пара  определяем из уравнения теплового баланса ПВД:

определяем из уравнения теплового баланса ПВД:  , где

, где

- энтальпии греющего пара и конденсата, кДж/кг;

- энтальпии греющего пара и конденсата, кДж/кг;

- энтальпии воды на входе и выходе из подогревателя, кДж/кг. Энтальпия питательной воды на входе в ПВД определяется с учетом подогрева воды в питательном насосе:

- энтальпии воды на входе и выходе из подогревателя, кДж/кг. Энтальпия питательной воды на входе в ПВД определяется с учетом подогрева воды в питательном насосе:  +

+  +

+  , где

, где  - подвод главного конденсата, кг/с;

- подвод главного конденсата, кг/с;  ;

;  ;

;  ;

;  - подвод дренажей из ПВД, ПНД и СП первой и второй ступени, кг/с;

- подвод дренажей из ПВД, ПНД и СП первой и второй ступени, кг/с;  - расход питательной воды, кг/с;

- расход питательной воды, кг/с;  - количество вторичного пара из сепаратора непрерывной продувки, кг/с;

- количество вторичного пара из сепаратора непрерывной продувки, кг/с;  -

-  =

=  -

-  количество конденсата, поступающего из конденсатора в ПНД, кг/с;

количество конденсата, поступающего из конденсатора в ПНД, кг/с;  - количество греющего пара, поступающего в ПНД, кг/с;

- количество греющего пара, поступающего в ПНД, кг/с;  - энтальпия греющего пара из отбора №3, кДж/кг;

- энтальпия греющего пара из отбора №3, кДж/кг;