Технология процесса коксования

Среди термических процессов наиболее широкое распространение в нашей стране и за рубежом получил процесс замедленного коксования, который позволяет перерабатывать самые различные виды тяжелых нефтяных остатков с выработкой продуктов, находящих достаточно квалифицированное применение в различных отраслях народного хозяйства.

Назначение процесса коксования – получение нефтяного кокса и дистиллята широкого фракционного состава.

Нефтяной кокс используется в качестве восстановителя в химической технологии, для приготовления анодов в металлургии, для получения карбидов Be2C, TiC, в авиационной и ракетной технике, в производстве абразивов и огнеупоров (SiC, B4C, TiC), в ядерной энергетике (B4C, ZrC), а также в виде сырья для получения конструкционных углеграфитовых материалов (для сооружения и футеровки химической аппаратуры и оборудования). Чистый углерод используется в качестве замедлителя нейтронов в атомных реакторах.

Нефтяной кокс представляет собой твердое вещество плотностью 1,4-1,5 г/см3 с высоким содержанием углерода. Отношение С:Н в коксе составляет 1,1-4. Значительная часть атомов углерода в коксе находится в конденсированных ареновых структурах.

Сырье коксования – отбензиненные нефти, мазуты, полугудроны, гудроны, крекинг-остатки, тяжелые газойли каталитического крекинга, смолы пиролиза, природные асфальты и остатки масляного производства.

Существует три модификации процесса: периодическое коксование в кубах, замедленное коксование в необогреваемых камерах, коксование в псевдоожижкенном слое порошкообразного кокса.

Полунепрерывный процесс осуществляется на установках замедленного коксования – температура процесса 505-515 оС; давлении 0,2-0,3 МПа.

Получаемые продукты процесса коксования – нефтяной кокс, газ, бензин, средние и тяжелые коксовые дистилляты.

Выход и качество получаемых продуктов зависят от химического и фракционного состава сырья и условий коксования. Выход кокса из остатков первичной переработки нефти 15-25%, из вторичных продуктов 30-35%.

- нефтяной кокс - используется в производстве анодов для выплавки алюминия и графитированных электродов, для получения электролитической стали, хлора, магния и т. д., применяемся в производстве ферросплавов, кремния, карбида кальция. Кокс, получаемый на установках коксования, не полностью соответствует требованиям потребителей, нуждается в облагораживании, которое осуществляется путем термической прокалки в специальных печах:

Основные требования, предъявляемые к качеству сырья: коксуемость - 10-20%, содержание серы при получении электродного кокса - не выше 1,5 %.

- газ - по составу аналогичен газу термического крекинга, но содержит меньше олефинов;

- бензин - содержит до 60% непредельных углеводородов, недостаточно химически стабилен, октановое число 60-66 (по моторному методу), используется как компонент низкосортных автомобильных бензинов, подвергается глубокой гидроочистке, после чего может использоваться как сырье каталитического риформинга;

- керосино-газойлевые фракции - служат компонентами дизельного, печного и газотурбинного топлив, а также сырьем установок гидроочистки и каталитического крекинга.

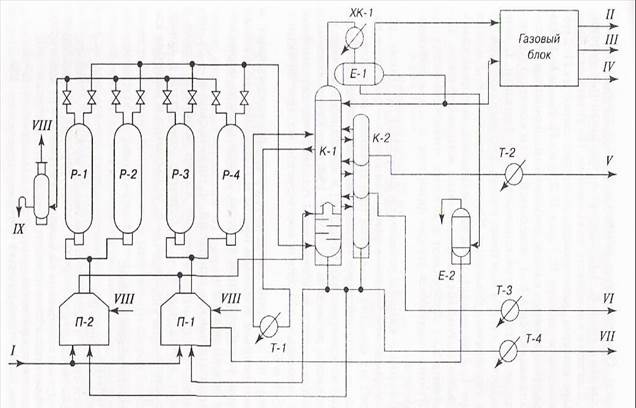

Описание технологической схемы.Нагретое в печах П-1, П-2 сырье поступает в нижнюю частьректификационной колонны К-1 на верхнюю каскадную тарелку. Под нижнюю каскадную тарелку подаются продукты коксования из коксовых камер. Обогащенное рециркулятом и дополнительно нагретое сырье с низа К-1 поступает в реакционные змеевики печей, а затем в камеры на коксование. На установке имеются четыре камеры, работающие попарно: сырье из П-2 подается в коксовую камеру Р-1 или Р-2, а из П-1 – в Р-3 или Р-4. Пары продуктов из камер, работающих в режиме коксования, направляются в К-1, в верхней части которой происходит разделение продуктов коксования на фракции. С верха К-1 уходят газ и пары бензина, в виде боковых погонов отбираются газойлевые фракции. Верхний продукт К-1 в газосепараторе Е-1 разделяется на газ и бензин которые самостоятельными потоками направляется в газовый блок.

Боковые погоны К-1 поступают в секции отпарной колонны К-2, где из них удаляются легкие фракции, а затем выводятся с установки.

Реакционные камеры установки работают по циклу: реакция - охлаждение кокса – выгрузка кокса – разогрев камеры. Кокс из камеры удаляется при помощи гидравлической резки – подачей струи воды под высоким давлением. Удаленный из камеры кокс попадает в дробилку, где измельчается на куски размером не более 150 мм. Раздробленный кокс обезвоживается и элеватором подается на двухситовой грохот, с помощью которого сортируется на три фракции: 150 – 25, 25 – 6 и 6 – 0 мм.

Камеру, из которой выгружен кокс, опрессовывают и прогревают острым водяным паром и горячими продуктами коксования из работающей камеры. Затем камера переключается на режим реакции.

I – сырье; II – углеводородный газ; III – головка стабилизации; IV – стабильный бензин; V – керосино-газойлевая фракция; VI – легкий газойль; VII – тяжелый газойль; VIII – пар водяной; IX – вода

Рисунок 1.5 – Схема установки замедленного коксования

Продолжительность операции, ч: подача сырья – 24, переключение камер, пропаривание камер водяным паром и охлаждение кокса водой – 9, бурение отверстий в коксе, удаление кокса гидрорезаком – 6, испытание и разогрев камеры – 9.

Технологический режим:

Температура, оС:

сырья на входе в К-1………………………………………….. 370-375

смеси сырья и рециркулята на выходе из К-1………………. 380-400

сырья на входе в Р-1-Р-4……………………………………… 480-520

продуктов коксования на выходе из Р-1-Р-4………………... 420-430

Давление, кгс/см2:

в коксовых камерах…………………………………………... 1,7 – 6,1

воды, подаваемой на резку кокса…………………………… 150

Материальный баланс. Материальный баланс установки коксования гудрона (I) и крекинг-остатка (II) приводится ниже:

| I | II | |

| Поступило | ||

| Сырье | 100,0 | 100,0 |

| Получено | ||

| Углеводородный газ | 5,9 | 5,0 |

| Головка стабилизации | 2,7 | 2,2 |

| Бензин | 13,0 | 5,5 |

| Керосино-газойлевая фракция | ||

| Легкий газойль | 28,5 | 25,8 |

| тяжелый газойль | 25,9 | 28,5 |

| Кокс | 24,0 | 33,0 |

| В том числе | ||

| фракция выше 25 мм | (10,0) | (11,8) |

| фракция ниже 25 мм | (14,0) | (21,2) |

| Всего | 100,0 | 100,0 |

Расходные показатели (на 1 т сырья):