Технологическая схема производства технического углерода термическим разложением и гранулирования «мокрым» способом

Процесс предназначен для получения технического углерода марок ПМ-50, ПМ-75 и ПМ-100 путем термического разложения углеводородов при неполном турбулентном горении. Эти марки технического углерода в основном применяют при изготовлении шин и резиновых технических изделий.

В качестве сырья используют смеси жидких продуктов нефтяного (60—70 % об.) и каменноугольного (30—40 % об.) происхождения. Из продуктов нефтепереработки наиболее широко применяют термогазойль, зеленое масло, экстракты газойлей каталитического крекинга, а из продуктов коксохимии — антраценовое масло, хризеновую фракцию и пековый дистиллят. Сырье представляет собой углеводородные фракции, выкипающие при температуре выше 200 °С и содержащие значительное количество ароматических углеводородов (60— 90 % масс.). Применяемое сырье в соответствии с требованиями стандартов контролируется по следующим показателям: плотность, индекс корреляции, показатель преломления, вязкость, содержание серы, влаги и механических примесей, коксуемость.

Целевым продуктом процесса является технический углерод — порошкообразное вещество, состоящее из субмикроскопических углеродных частиц близкой к сферической формы (размером от 9 до 600 нм), которые связаны в более или менее разветвленные цепочки (структуры). Выход технического углерода в зависимости от качества используемого сырья изменяется в пределах 42—47, 49—54 и 56— 60 % (масс.) на сырье соответственно для марок ПМ-100, ПМ-75 и ПМ-50.

Помимо технического углерода в процессе образуются отходящие газы, состоящие из 10—16 % (об.) оксида углерода, 4—7 % (об.) диоксида углерода; 10—14 % (об.) водорода; до 0,4 % (об.) кислорода; до 1,0 % (об.) метана и высших углеводородов и до 69—72 % (об.) азота.

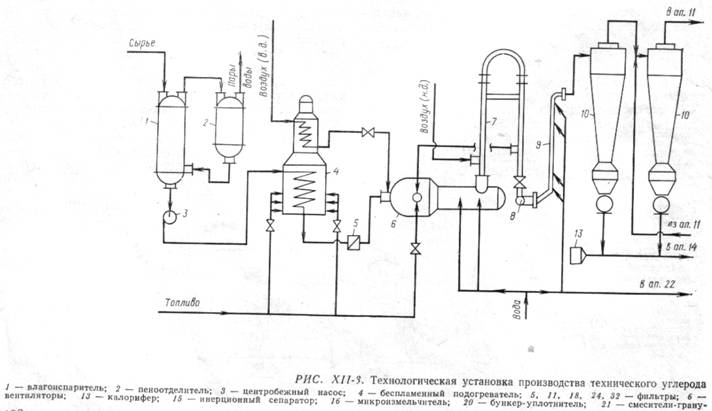

Установка состоит из следующих основных отделений: подготовки сырья, реакторного, улавливания, грануляции, складирования и утилизации отходов. В отделении подготовки сырья происходит прием, хранение, приготовление рабочих смесей, Обезвоживание, очистка от механических примесей, нагрев до необходимой температуры и подача присадки в сырье (аппараты: центробежные насосы, паровые нагреватели, влагоиспаритель с пеноотде-лителем, печь и фильтр). В реакторном отделении .происходит разложение сырья в высокотемпературном потоке продуктов сгорания с образованием технического углерода, а также охлаждение сажега-зовой смеси (аппараты: реактор, воздухоподогреватель, коллектор, холодильник-ороситель). В отделении улавливания выделяется технический углерод из газообразных продуктов реакции (аппараты: циклоны, рукавные фильтры, калорифер, вентиляторы). В отделении грануляции происходит очистка технического углерода от посторонних включений, его уплотнение и гранулирование (аппараты: смеситель-гранулятор, сушильный барабан, элеватор, конвейер, сепаратор). Технологическая схема установки представлена на рис. XII-3.

Подогретое до 80 °С сырье из резервуара центробежным насосом подается в паровой подогреватель, где оно подогревается до 100—120 °С. Далее сырье поступает во влагоиспаритель /, который соединен с пеноотделителем 2, сообщающимся с атмосферой. Пары воды удаляются в атмосферу, а увлеченное пеной сырье периодически возвращается во влагоиспаритель. Обезвоженное сырье насосом 3 подается в беспламенный подогреватель 4 и, нагретый до 270—320 °С, направляется в фильтр тонкой очистки сырья 5. Подогретое и очищенное сырье направляется к сырьевым форсункам реактора 6.

На одном технологическом потоке установлено восемь циклонных реакторов производительностью до 500 кг/ч по сырью, из которых в работе находятся 5—7 реакторов, остальные в резерве или в ремонте.

В настоящее время получили распространение реакторы мощностью до 1500 кг/ч, и в этом случае на потоке устанавливают три реактора, два из которых функционируют.

Сырье по кольцевому трубопроводу с ответвлениями вводится в каждый реактор,а его избыток по трубопроводу возвращается во влагоиспаритель 1. Для создания рабочей температуры в реактор подают природный газ и предварительно подогретый в воздухоподогревателе 7 воздух на горение. При впрыскивании сырья в высокотемпературный поток продуктов сгорания топлива в результате термиче- ского разложения образуется технический углерод (сажа). Процесс сажеобразования длится доли секунды, и для предотвращения вторичных процессов в соответствующую по длине реактора точку (в зависимости от марки получаемого продукта) подается форсунками химически очищенная вода. Охлажденная сажегазовая смесь из реактора 6 через воздухоподогреватель 7 по коллектору 8 (сборник для всех реакторов потока) поступает в холодильник-ороситель 9. При сушке футеровки или в случае аварийной ситуации газы направляют на установку дожига или в котельную.

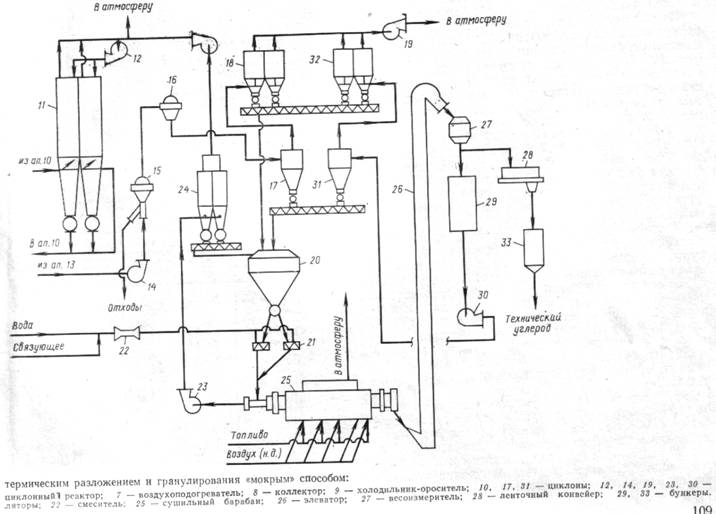

Сажегазовая смесь с температурой до 280 °С поступает в четыре последовательно установленных циклона 10, где улавливается до 90—95 % (масс.) технического углерода; остальная часть доулавли-вается в восьмисекционных рукавных фильтрах 11. Часть очищенных газов вентилятором 12 возвращается в систему фильтров для продувки, а основная масса вентилятором подается на дожиг или в котельную. Технический углерод из бункеров рукавного фильтра 11 через шлюзовые затворы поступает в систему рециркуляционного пневмотранспорта, а затем вентилятором подается во второй циклон. Это осуществляется для предотвращения попадания воздуха в фильтр.

Из циклонов 10 технический углерод вентилятором 14 подается на гранулирование. Пневмотранспорт осуществляется подогретым в калорифере 13 воздухом или отходящим газом производства. В системе пневмотранспорта установлены инерционный сепаратор 15 и микроизмельчитель 16 для очистки технического углерода от посторонних включений и измельчения спекшихся углеродных частиц.

Из системы пневмотранспорта технический углерод улавливается циклонами 17, а воздух доочи-щается от остатков частиц углерода в рукавном фильтре 18. Из фильтра очищенный воздух выбрасывается в атмосферу вентилятором 19, а технический углерод из аппаратов 17 и 18 через шлюзовые затворы шнековыми транспортерами подается в бункер-уплотнитель 20, где освобождается от воздуха и уплотняется. Из аппарата 20 через шлюзовый затвор технический углерод поступает в один из двух смесителей-грануляторов 21, куда одновременно подается вода или связующий раствор, подготовленный в смесителе 22. В смеситель направляют также подогретую воду и связующее из приемника с помощью дозирующего насоса.

При смешении водного раствора связующего с техническим углеродом образуются влажные гранулы, которые из аппарата 21 направляются во вращающийся сушильный барабан 25, обогреваемый дымовыми газами. Часть этих газов просасывается из сушильной камеры в барабан, откуда вентилятором 23 направляется в рукавный фильтр 24, где газы очищаются и далее вентилятором выводятся в атмосферу. Технический углерод из фильтра 24 через шлюзовые затворы и винтовой конвейер поступает в уравнительный бункер-уплотнитель 20.

Гранулированный продукт из сушильного барабана 25 элеватором 26 направляется на весоизмери-тель 27. Отсюда он транспортируется ленточным конвейером 28 через магнитный сепаратор в бункер 33 надрельсового склада и далее грузится в вагоны-хопперы или развешивается упаковочной машиной в специальные мешки. Некондиционная продукция через бункер 29 вентилятором 30 подается в циклон 31. Воздух из циклона 31 для очистки от частиц углерода поступает в рукавный фильтр аспирации 32 и вентилятором выводится в атмосферу. Углерод из аппаратов 31 и 32 по винтовым конвейерам возвращается в бункер-уплотнитель 20.

Технологическое и транспортное оборудование отделения грануляции находится под разрежением. Аспирационный воздух, отсасываемый специальным вентилятором от весоизмерителя, винтовых и ленточного конвейеров, бункеров готовой продукции и некондиционного технического углерода, упаковочного полуавтомата, подается в циклон аспирации и рукавный фильтр. Углерод, уловленный в этих аппаратах, направляется в бункер 20.

Технологический режим установки при получении технического углерода различных марок:

| ПМ-50 | ПМ-75 | ПМ-100 | |

| Нагрузка по сырью, т/ч Расход на 1 кг сырья воды на охлаждение, кг топливного газа, м3 воздух на распыление сырья, м3 Температура, °С сырья в зоне реакции сажегазовой смеси на входе в воздухоподогреватель то же, в рукавный фильтр воздуха в камеру горения воздуха на распыление сырья Давление, МПа сырья воздуха на распыление сырья газа воздуха на горение воды сажегазовой смеси в реакторе | 0,9-1,0 1,6-1,8 0,15-0,17 0,50-0,56 270-320 1300-1320 650-700 до 210 300-400 250-300 0,8-1,2 0,6 0,25 0,06 1,8-2,0 0,012 | 0,7-0,8 2,1-2,4 0,26-0,30 0,44-0,50 270-320 1450-1470 650-700 до 210 300-400 250-300 0,8-1,2 0,6 0,25 0,06 1,8-2,0 0,012 | 0,5-0,6 3,3-3,6 0,37-0,44 0,50-0,60 270-320 1530-1550 650-700 до 210 300-400 250-300 0,8-1,2 0,6 0,25 0,06 1,8-2,0 0,012 |

Высокодисперсный технический углерод можно гранулировать сухим методом, т. е. без использования связующего.

Характеристика сырья для производства технического углерода:

| Показатели | Термогазойль | Экстракт каталитического газойля | Антраценовое масло | "Заводская композиция" |

| Плотность при 20°С, кг/м3 Показатель преломления, при 20°С Вязкость кинематическая, мм2/с при 50°С при 100°С Коксуемость по Конрадсону, % (масс.) Молекулярная масса Фракционный состав, °С н.к. 20% 50% 90% к.к. Температура застывания, °С Содержание, % (масс.) механических примесей золы влаги Групповой состав, % (масс.) парафино-нафтеновые ароматические легкие средние тяжелые смолистые вещества Элементный состав, % (масс.) углерод водород сера азот+кислород Индекс корреляции | 1,5875 10,17 2,35 1,47 0,004 0,008 0,012 22,0 75,5 5,2 13,3 57,0 2,5 87,3 9,2 2,9 2,5 | 1,5842 16,07 2,47 0,77 -5 0,003 0,01 0,01 12,0 82,5 3,0 19,4 60,1 5,5 89,4 9,2 1,1 0,3 | 1,6762 7,52 2,85 0,79 0,019 0,029 1,00 2,0 88,3 1,4 2,5 84,4 9,7 90,6 6,4 0,5 2,5 | 1,6049 10,91 2,15 1,07 0,0 0,009 0,82 7,0 86,8 3,1 7,3 76,4 6,2 90,2 8,0 1,4 0,4 |

Физико-химические свойства технического углерода:

| Показатели | ПМ-50 | ПМ-75 | ПМ-100 |

| Удельная поверхность, м2/г геометрическая адсорбционная Абсорбция дибутилфталата (масляное число), мл/100 г PH водной суспензии Зольность, % (масс.) Содержание, % (масс.) серы остатка после просева через сито с сеткой 0045 К 014 К 05 К пыли в гранулированном техническом углероде Содержание гранул истиранию, % Насыпная плотность граннулированного технического углерода, г/1000 см3 | - 8,2 0,22 0,83 0,08 0,012 0,0008 | 7,8 0,25 0,89 0,07 0,016 0,0005 | 8,5 0,28 0,95 0,09 0,017 0,0006 |