Установка двухступенчатой деасфальтизации гудронов жидким пропаном

Двухступенчатая деасфальтизация гудронов жидким пропаном предназначена для получения из остаточного сырья двух деасфальтизатов разной вязкости. Получаемые в первой и второй ступенях деасфальтизаты I и II далее перерабатывают раздельно или в смеси в остаточные масла.

В результате перехода от одноступенчатой деасфальтизации к двухступенчатой выход деасфаль-тизата при переработке гудронов увеличивается на 13—30 % (относительных). Прирост зависит главным образом от качества сырья и предъявляемых к продуктам требований.

На двухступенчатой установке битумный раствор из первой колонны деасфальтизации поступает через подогреватель во вторую колонну, в которую подается дополнительно жидкий пропан. Растворы деасфальтизата II и битума II выводятся соответственно из второй колонны сверху и снизу.

Деасфальтизаты I ступени являются сырьем для производства остаточных масел обычно вязкостью 18—23 мм2/c (при 100 °С), а деасфальтизаты II ступени — значительно более вязких масел, например вязкостью 30—45 мм2^ (при 100°С). В деасфальтизатах II содержится больше ароматических углеводородов; они также имеют более высокие плотность и коксуемость. Битум деасфальтизации — побочный продукт двухступенчатого процесса — имеет высокую температуру размягчения; его можно использовать в качестве компонента сырья для производства нефтяных битумов твердых марок [81.

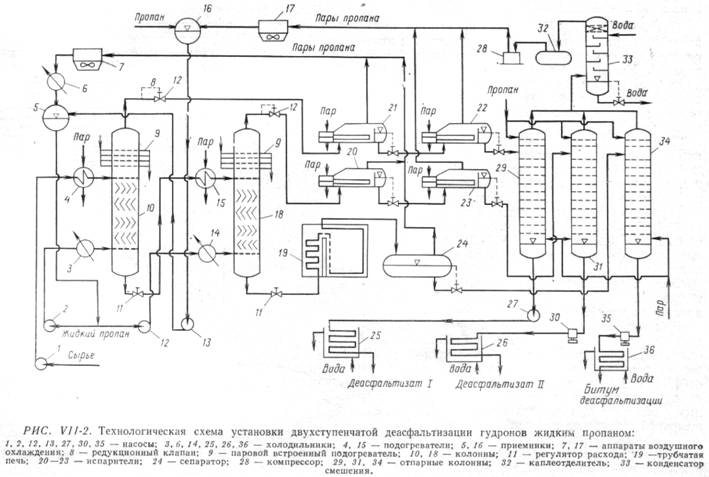

Главные секции установки следующие (рис. VII-2): деасфальтизация I ступени (колонна 10 со вспомогательным оборудованием); деасфальтизация II ступени (колонна 18 и вспомогательные аппараты); регенерация пропана при высоком давлении из раствора деасфальтизата I, из раствора деасфальтизата II, из битумного раствора II (три секции); регенерация пропана при низком давлении из обедненных растворов, выходящих из предыдущих секций регенерации.

Сырьем I ступени является гудрон или концентрат, а исходной смесью для II ступени — битумный раствор, переходящий под давлением из первой колонны снизу во вторую. На некоторых установках деасфальтизацию сырья проводят в I ступени в двух параллельно действующих колоннах, из которых битумные растворы поступают в одну общую колонну II ступени.

Сырье насосом 1 подается через паровой подогреватель 4 в колонну деасфальтизации I ступени 10. В нижнюю зону этой же колонны вводится через холодильник 3 жидкий пропан, забираемый насосом 2 из приемника 5. Пройдя верхний встроенный подогреватель 9 и верхнюю отстойную зону, раствор деасфальтизата I после снижения давления (примерно с 4,2 до 2,7 МПа) поступает в секцию регенерации пропана при высоком давлении. Требуемое рабочее давление в колонне 10 поддерживается с помощью редукционного клапана 8; колонна оборудована тарелками жалюзийного типа.

Битумный раствор I выводится с низа колонны 10, подогревается водяным паром в аппарате 15 и вводится в колонну 18 деасфальтизации II ступени.

В этой колонне процесс осуществляется при меньшем давлении и более низкой температуре, чем в колонне 10: за счет разности давлений, которая равна 0,4—0,7 МПа, битумный раствор I перемещается из колонны 10 в колонну 18. Пропан в колонну 18 подается насосом 12 через холодильник 14. Колонна 18 по конструкции подобна колонне 10. Кратность пропана к сырью для второй ступени выбирается более высокой, чем для первой. Из раствора де-асфальтизата I основное количество пропана выделяется в последовательно соединенных испарителях 21 и 22, а из раствора деасфальтизата II — в испарителях 20 и 23. В испарителях 20 и 21, работающих при сравнительно умеренных температурах, в качестве теплоносителя обычно используется водя-, ной пар давлением около 0,6 МПа, а в высокотемпературных испарителях 22 и 23 — водяной пар давлением 1,0 МПа. Деасфальтизаты I и II практически полностью освобождаются от пропана соответственно в отпарных колоннах 29 и 31 тарельчатого типа, где стекающие жидкости продуваются встречным потоком водяного пара. Далее оба деасфальтизата направляются насосами 27 и 30 соответственно через холодильники 25 и 26 в резервуары.

Выходящие из испарителей 20 и 21 пары пропана высокого давления (2,7—2,8 МПа) конденсируются в аппарате воздушного охлаждения 7; конденсат поступает через кожухотрубный водяной холодильник 6 в приемник 5. Пары, выделенные в испарителях 22 и 23 (работающих при менее высоком давлении—около 1,8 МПа), конденсируются в аппарате воздушного охлаждения 17; образовавшийся здесь конденсат стекает в приемник 16. Для восполнения потерь в этот приемник подается технический пропан со стороны. Из приемника 16 пропан подается в приемник 5 насосом 13.

Битумный раствор II ступени, пройдя регулятор расхода 11, нагревается в трубчатой печи 19; испарившийся пропан отделяется от жидкости в сепараторе 24. Уходящие отсюда пары далее поступают в конденсатор-холодильник 7. Обедненный битумный раствор по выходе из сепаратора 24 продувается водяным паром в отпарной колонне 34 (также тарельчатого типа).

Смеси пропановых и водяных паров, уходящие при небольшом избыточном давлении из отпарных колонн 29, 31 и 34, поступают в общий конденсатор-холодильник смешения 33 с перегородками. Здесь при контакте с холодной водой водяные пары конденсируются, а пары пропана низкого давления, пройдя каплеотделитель 32, сжимаются компрессором 28 до давления 1,7—1,8 МПа. Под этим давлением пары пропана конденсируются в конденсаторе-холодильнике 17.

Освобожденный от растворителя битум деасфаль-тизации по выходе из отпарной колонны направляется насосом 35 через холодильник 36 в резервуар.

Во избежание заноса капель битума деасфальти-зации в конденсатор-холодильник 7 выходящие из сепаратора 24 пары пропана обычно пропускаются через горизонтальный цилиндрический капле-отбойник. Для удаления сероводорода часть паров пропана проходит через колонну, заполненную водным раствором щелочи (каплеотбойник и колонна щелочной очистки на схеме не показаны).

Ниже приведены температуры (первые частные — верха, вторые — низа) и рабочие давления в колоннах и испарителях установки [5]:

| Аппарат | Давление | Температура, °С |

| Деасфальтизационные колонны I ступень II ступень Испарители 20 и 21 Испарители 21 и 23 Сепаратор 24 | 4,2-4,6 3,6-4,2 2,7-2,8 1,8 2,7 | (80/88) (50/65) (70/82) (45/60) 200/250 |

В качестве примера приведены условия и результаты двухступенчатой деасфальтизации пропаном гудрона самотлорской нефти [групповой состав этого гудрона: содержание асфальтенов 7,7 % (масс.), смол 18,8 % (масс.) и углеводородных компонентов 73,5 % (масс.)]:

| Характеристика сырья и деасфальтизатов | |||

| Показатели | Гудрон | Деасфальтизат I | Деасфальтизат II |

| Плотность при 20°С, кг/м3 Вязкость при 100°С, мм2/с Коксуемость, % (масс.) Содержание серы, % (масс.) Температура размягчения по КиШ, °С | 983-985 - 10,4-11,6 2,18 ≤24 | 21-22 1,0-1,1 1,7 57-62* | 60-80 3,2-3,4 2,0 52* |

| Условия деасфальтизации | |||

| Показатели | I ступень | II ступень | |

| Кратность пропана к сырью (по объему) Температура в колонне деасфальтизации, °С верх низ Содержание C3H8 в техническом пропане, % (масс.) Выход деасфальтизата на гудрон, % (масс.) | 8:1 95,6 43,6 | 10:1 95,6 6,0 | |

| * Для битума деасфальтизации. |

Характеристика сырья, выходы и качество деасфальтизатов, полученных двухступенчатой де-асфальтизацией жидким пропаном концентрата нефти месторождения Сангачалы море и гудрона ромашкинской нефти, приведены ниже [6]:

| Показатели | Концентрат* | Концентрат** | ||

| I ступень | II ступень | I ступень | II ступень | |

| Режим работы колонны деасфальтизации | ||||

| Объемное отношение пропан:сырье Температура, °С верха середины низа Давление, МПа | 10:1 - | 10:1 - | 7:1 - 4,3 | 6:1 - 3,6 |

| Характеристика деасфальтизата | ||||

| Плотность при 20°С, кг/м3 Вязкость при 100°С, мм/с Коксуемость по Конрадсону, % (масс.) Выход на сырье, % (масс.) | 20,0 0,6 72,5 | 46,9 2,2 13,6 | - 20-23 1,1- 1,3 28,4 | - 30-55 1, 5-2,2 10,0 |

| Характеристика битума деасфальтизации | ||||

| Температура размягчения по КиШ, °С Выход на сырье, % (масс.) | - - | - - | 45-55 71,6 | 66-75 61,6 |

| * Плотность при 20°С 942 кг/м3, вязкость при 100°С 56,4 мм2/с, коксуемость 6 % (масс.), температура застывания 48°С. ** Коксуемость 16-18 % (масс.), вязкость при 80°С (в среднем) 608 мм2/с. |

Деасфальтизат II может служить сырьем для выработки компонента высоковязкого остаточного масла, например типа П-28. Характеристики одного из образцов деасфальтизата II и полученных из него продуктов приведены ниже [4]:

| Показатели | Деасфаль- тизат II | Очистка фенолом | Депарафинизация | ||

| рафинат | экстракт | масло** | петролатум | ||

| Плотность при 20°С, кг/м3 Вязкость при 100°С, мм2/с Коксуемость, % (масс.) Содержание серы, % (масс.) Температура, °С плавления застывания Выход, % (масс.) на деасфальтизат на рафинат | 943,0 31,74 2,09 2,35 44,2 - 100,0 - | 896,6 21,36 0,45 0,65 51,5 - 44,2 - | 46,75 3,12 - - - 55,8 - | 897,3 23,72 0,55 0,90 - -13 31,5 71,2 | 908,8 15,62 0,22 - 61,8*** - 12,7 28,8 |

| * Получен из гудрона сернистых нефтей. ** Масло (деперефинизированный рафинат) с индексом вязкости 97 и средней молекулярной массой 509. *** Температура каплепадения 61оС |

Очистка проводилась в двухколонной системе фенолом (кратность его к сырью 3,5:1), а депарафинизация — в смеси метилэтилкетона с толуолом (60 % + + 40 %) при кратности растворителя к рафинату, равной 5:1 по объему; при этом одна часть отводилась на промывку лепешки.

Вопросы, относящиеся к автоматизации и контролю процесса деасфальтизации, рассмотрены в работе [10].