Установка одноступенчатой деасфальтизации гудронов жидким пропаном

Целевым продуктом одноступенчатой установки деасфальтизации гудронов жидким пропаном является деасфальтизат, в котором концентрация парафино-нафтеновых углеводородов значительно выше, чем в сырье. Пропан растворяет предпочтительно парафиновые, парафино-нафтеновые и легкие ароматические углеводороды, присутствующие в гудроне или концентрате. Асфальтены, смолы и полициклические ароматические углеводороды концентрируются в побочном продукте — битуме деасфальтизации, который отводится в смеси с пропаном (30—35 % асе. на смесь) с низа деасфальти-зационной колонны. Показатели качества деасфаль-тизатов:

| Средняя молекулярная масса Плотность при 20°С, кг/м3 Вязкость при 100°С, мм2/с Коксуемость по Конрадсону, % (масс.) при производстве масляного сырья при производстве сырья для крекинга | 500—650 895—930 18—26 0,8—1,3 реже (до 1,6) 2—3 (и более) |

Содержание металлов (никеля и ванадия) в деасфальтизате значительно меньше, чем в сырье; глубокого же обессеривания не наблюдается.

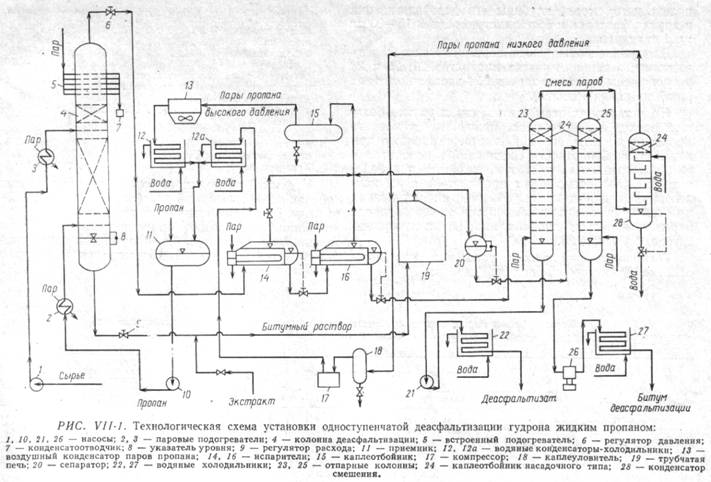

Установка включает следующие основныесекции: деасфальтизации, регенерации пропана при высоком давлении (от 2,5 до 1,8 МПа), регенерации пропана при низком давлении (несколько превышающем атмосферное). Технологическая схема установки представлена на рис. VII-1.

Остаточное сырье (гудрон или концентрат) насосом / подается через паровой подогреватель 3 в среднюю часть деасфальтизационной колонны 4. На некоторых установках в сырье перед входом его в подогреватель 3 вводят пропан (умеренное количество), причем во избежание гидравлического удара используют смеситель.

Сжиженный пропан, забираемый из приемника 11 насосом 10, направляется через паровой подогреватель 2 в нижнюю зону колонны 4. В средней части колонны пропан в восходящем потоке контактирует с опускающимися более нагретым сырьем и внутренним рециркулятом. В зоне контактирования расположены тарелки жалюзийного или насадочного типа. Для равномерного распределения по поперечному сечению колонны сырье и пропан вводятся в нее через распределители трубчатой конструкции с большим числом отверстий, обращенных вниз — для сырья и вверх — для пропана.

Раствор деасфальтизата до выхода из колонны 4 нагревается в верхнем встроенном подогревателе 5 и далее отстаивается в самой верхней зоне колонны 4 от выделившихся при нагреве тяжелых фракций, так называемых «смол».

Пройдя регулятор давления 6, раствор деасфальтизата поступает в испаритель 14, обогреваемый водяным паром низкого давления, а затем в испаритель 16, обогреваемый паром повышенного давления.

Водяной пар вводится в трубные пучки испарителей 14 и 16. Температура кипящего раствора в первом из них менее высокая, чем во втором. По пути из колонны 4 в испаритель 14 часть пропана переходит в парообразное состояние вследствие вскипания при снижении давления примерно с 4,0 до 2,4 МПа.

Выходящий из испарителя 16 раствор деасфаль-тизата, содержащий относительно небольшое количество пропана (обычно не более 6 % масс.), обрабатывается в отпарной колонне 23 открытым водяным паром. С верха этой колонны уходит смесь пропано-вых и водяных паров, а с низа — готовый деасфальтизат, направляемый насосом 21 через холодильник 22 в резервуар. Полноту удаления пропана контролируют по температуре вспышки деасфальти-зата.

Битумный раствор, выходящий из деасфальти-зационной колонны снизу, непрерывно поступает через регулятор расхода 9 в змеевик печи 19. На выходе из этого змеевика значительная часть пропана находится в парообразном состоянии. Пары отделяются от жидкости в горизонтальном сепараторе 20, работающем под тем же давлением, что и испаритель 16. Остатки пропана отпариваются открытым водяным паром в битумной отпарной колонне 25. Битум деасфальтизации откачивается с низа этой колонны поршневым насосом 26, за которым следует холодильник 27.

Пары пропана высокого давления по выходе из аппаратов 14, 16 и 20 поступают через каплеотбой-ник 15 в конденсаторы-холодильники 13 и 12. Сжиженный пропан собирается в приемнике 11. В конденсаторах-холодильниках 13 и 12 пары пропана конденсируются под давлением, близком, к рабочему давлению в аппаратах 16 и 20, т. е. при 1,7— 1,8 МПа. Этим достигается необходимый температурный перепад между теплоотдающей и охлаждающей средами без применения компрессора. На некоторых установках пары пропана, выходящие из сепаратора 20 и освобожденные от увлекаемых капель битума, являются теплоносителем для одного из испарителей.

Пары пропана низкого давления, выходящие в смеси с водяным паром из отпарных колонн 23 и 25, освобождаются от водяного пара в конденсаторе смешения 28 и затем, пройдя каплеуловитель 18, сжимаются компрессором 17 и направляются в конденсатор-холодильник 12а./ Потери пропана восполняются подачей его извне в приемник 11. Если пропан вводится в деасфальтизационную колонну через два внутренних распределителя, то пропан, направляемый в расположенный выше распределитель, предварительно нагревают до более высокой температуры (например, до 70 °С) по сравнению с пропаном, подаваемым через нижний распределитель (на схеме показан только один распределитель пропана).

На некоторых установках битумный раствор до входа в змеевик печи 19 подогревают в теплообменнике. Трубчатая печь ограждена противопожарной стеной. Во избежание прогара труб змеевиков печи очень важно обеспечить непрерывное поступление в них достаточного количества раствора или смеси его с экстрактом, добавленным для уменьшения вязкости битума деасфальтизации. Расход топлива зависит от его теплотворной способности, качества

подаваемого сырья, глубины его деасфальтизации и других факторов и составляет в среднем 15—30 кг на 1 т гудрона.

Для уменьшения уноса парами мелких капель жидкости в верхних частях аппаратов 23, 25 и 28 расположены отбойные тарелки 24 насадочного типа (слой из колец Рашига).

На установках деасфальтизации довольно большой расход водяного пара, причем предусмотрена проверка чистоты его конденсата, поскольку при недостаточной плотности соединений в испарителях или подогревателях растворы, находясь под более высоким давлением, могут проникать в зоны конденсации водяного пара. На многих установках имеется колонна щелочной очистки от сероводорода паров технического пропана, выходящих из конденсатора смешения 28.

Технологический режим установки при пере-.работке сернистого смолистого гудрона:

| Температура,°С сырья при входе в колонну 4 вверху колонны 4 внизу колонны 4 в испарителе 14 в испарителе 16 битумного раствора при выходе из печи паров пропана на выходе из аппарата 28 Давление избыточное, МПа в приемнике 11 в колонне 4 в испарителе 14 в испарителе 16 паров пропана на выходе из компрессора 17 Кратность пропана к сырью (по объему) | 130—170 75—85 50—65 60—85 160—170 210—250 30—40 1,7—1,8 3,7—4,4 2,2—2,4 1,7—2,0 1,8—2,0 (5—8):1 |

Удельный расход технического пропана на установках одноступенчатой деасфальтизации равен 2— 4 кг на 1 т перерабатываемого гудрона.

Ниже в таблицах приведены характеристики и выходы деасфальтизатов, полученных одноступенчатой деасфальтизацией концентратов и гудронов разного качества.

ТАБЛИЦА