Первичная перегонка нефти и вторичная перегонка

Технологических

Схем

Процессов

Переработки

Нефти и газа

|

Под редакцией

Б.И. БОНДАРЕНКО

Допущено Министерством образвания

Российской Федерации в качестве

учебного пособия для студентов втузов,

обучающихся по специальности 25.04 "Химическая

технология природных энергоносителей и

углеродных материалов"

|

СОДЕРЖАНИЕ

Предисловие 7

Условные обозначения на схемах технологических установок 9

ГЛАВА I.

ПОДГОТОВКА НЕФТЕЙ К НЕРЕРАБОТКЕ

(Б. Д. Киселев) 11

Установка стабилизации нефтей на промысле 11

Установка обессоливания и обезвоживания нефтей на НПЗ 13

ГЛАВА II.

ПЕРВИЧНАЯ ПЕРЕГОНКА НЕФТИ И ВТОРИЧНАЯ ПЕРЕГОНКА

БЕНЗИНОВЫХ ДИСТИЛЛЯТОВ17

Установка атмосферной перегонки нефти (Р. Б. Гун, А. И. Львова,

Б. И. Бондаренко) 19

Установка атмосферно-вакуумной перегонки нефти (С. Г.Рогачев) 23

Установка вторичной перегонки бензинового дистиллята (Л. И. Львова) 28

Атмосферно-вакуумная установка с секцией вторичной перегонки бензина

(Р. Б. Гун) 30

Установка двухступенчатой вакуумной перегонки мазута (Б. И. Бондаренко) 33

Установка вакуумной перегонки для разделения масляных фракций гачей

и петролатумов (Б. И. Бондаренко) 35

ГЛАВА III. ТЕРМОДЕСТРУКТИВНЫЕ ПРОЦЕССЫ 36

Установки висбрекинга тяжелого сырья (Б. И. Бондаренко) 36

Установки деструктивной перегонки мазутов и гудронов (Б. И. Бондаренко) 41

Установка термического крекинга для производства термогазойля

(Т. Г. Гюльмисарян) 43

Установка замедленного коксования в необогреваемых камерах (Г. П. Клокова) 46

Установка непрерывного коксования в псевдоожиженном слое кокса

(термоконтактный крекинг) (Г. П. Клокова) 50

Установка пиролиза нефтяного сырья (Б. Д. Киселев) 52

ГЛАВА IV.

ТЕРМОКАТАЛИТИЧЕСКИЕ ПРОЦЕССЫ58

Каталитический крекинг (О. Ф. Глаголева) 58

Установка каталитического крекинга с прямоточным реактором 61

Установка каталитического крекинга 1-А/1-М 62

Каталитический риформинг и изомеризация64

Установка риформинга со стационарным слоем катализатора (О. Ф. Глаголева) 65

Установка риформинга с движущимся слоем платинового катализатора

(О.Ф. Глаголева) 67

Установка каталитической изомеризации пентанов и гексанов (Б. П. Туманян) 69

ГЛАВА V.

ГИДРОГЕНИЗАЦИОННЫЕ ПРОЦЕССЫ71

Гидроочистка и гидрообессеривание(Б. П. Туманян) 71

Установка гидроочистки дистиллята дизельного топлива (Б. П. Туманян) 72

Установка гидрокрекинга в стационарном слое катализатора (Б. П. Туманян) 73

Установка гидрокрекинга с псевдоожиженным слоем катализатора (Ал. А. Гуреев) 77

Установка гидродоочистки нефтяных масел (Б. И. Бондаренко) 79

Установка гидроочистки керосина с применением высокотемпературной сепарации

(Б. И. Бондаренко) 82

Гидроочистка тяжелых и вакуумных газойлей (Б. И. Бондаренко) 84

ГЛАВА VI.

РАЗДЕЛЕНИЕ И ПЕРЕРАБОТКА ГАЗОВ91

Установка очистки углеводородных газов от сероводорода раствором этаноламина

(Б. Д. Киселев) 91

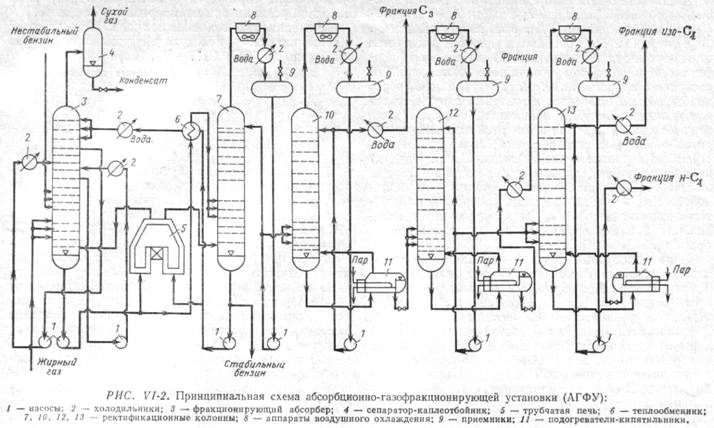

Абсорбционно-газофракционирующая установка (АГФУ) (Ал. А. Гуреев) 93

Установка сернокислотного алкилирования изобутана бутиленами (Г. В. Урбан) 95

Установка для производства водорода методом паровой каталитической

конверсии легких углеводородов (Ал. А. Гуреев) 99

ГЛАВА VII.

ГЛАВА VIII.

ГЛАВА IX.

ДЕПАРАФИНИЗАЦИЯ И ОБЕЗМАСЛИВАНИЕ НЕФТЯНОГО СЫРЬЯ 124

Низкотемпературные процессы (Л. П. Казакова, Т. И. Сочевко) 124

Установка депарафинизации с двухступенчатым фильтрованием 125

Установка депарафинизации и обезмасливания 126

Установка глубокой депарафинизации масляных рафинатов 128

Установка депарафинизации с применением кристаллизатора смешения 130

Отделение регенерации растворителей из растворов депарафинированного

масла, гача или петролатума 131

Депарафинизация с использованием карбамида (В. А. Матишев) 133

Установка карбамидной депарафинизации ИНХП АН АзССР и ВНИПИнефти 135

Установка карбамидной депарафинизации ГрозНИИ и Грозгипронефтехима 136

ГЛАВА X.

ГЛАВА XI.

ГЛАВА XII.

ПРОИЗВОДСТВО БИТУМА, ТЕХНИЧЕСКОГО УГЛЕРОДА И ДРУГИХ

ПРОДУКТОВ160

Битумная установка непрерывного действия колонного типа (Р. Б. Гун) 160

Битумная установка с реактором змеевикового типа (Р. Б. Гун) 162

Технологическая схема производства технического углерода термическим

разложением и гранулирования «мокрым» способом (Т. Г. Гюльмисарян) 164

Установка производства серы из технического сероводорода (Г. И. Глазов) 169

Установка производства серной кислоты из сероводорода (Г. И. Глазов) 172

ГЛАВА XIII.

ОЧИСТКА НЕФТЕПРОДУКТОВ РАСТВОРАМИ ЩЕЛОЧИ

(Б. Д. Киселев) 175

Очистка углеводородных газов 175

Очистка жидких углеводородов 177

Очистка раствором щелочи с применением катализатора 180

ГЛАВА XIV.

НЕФТЕПРОДУКТОВ

(Г. И. Глазов) 181

Литература 186

Основная 186

Дополнительная 187

Приложение. Материальные балансы процессов. Качество сырья и продуктов

(Б. И. Бондаренко) 193

Гидрогенизационные процессы получения моторных топлив193

Гидрогенизационные процессы при получении нефтяных масел196

Гидрогенизационные процессы переработки нефтяных остатков198

Процессы гидрообессеривания деасфальтизатов и мазутов199

ПРЕДИСЛОВИЕ

Современные требования, предъявляемые к ассортименту и уровню качества нефтепродуктов, оказали решающее влияние на технический прогресс в области производства нефтепродуктов, на создание более совершенных технологических установок и производственных комплексов. Дальнейшее углубление переработки нефти требует усиления внимания, в частности, к следующим процессам: каталитическому крекингу, гидроочистке и гидрокрекингу, коксованию остатков и отборного тяжелого дистиллятного сырья, депарафинизации и обезмасливанию по современной схеме. Для получения нефтепродуктов повышенного качества дальнейшее развитие получают процессы каталитического риформинга прямогонных бензиновых фракций, изомеризации, разделения керосиновых дистиллятов с помощью цеолитов, процессы производства пластичных смазок, присадок к топливам и смазочным материалам.

Для современной нефтепереработки характерна многоступенчатость при производстве продуктов высокого качества. Во многих случаях наряду с основными процессами проводят и подготовительные, а также завершающие. К подготовительным технологическим процессам, например относятся: обессоливание нефтей перед их переработкой, выделение узких по пределам выкипания фракций из дистиллятов широкого фракционного состава; гидроочистка бензиновых фракций перед их каталитическим риформингом; гидрообессеривание газойлевого сырья, направляемого на каталитический крекинг; деасфальтизация гудронов; гидроочистка керосинового дистиллята перед его абсорбционным разделением и т. д.

На современных нефтеперерабатывающих заводах можно высокоэффективно перерабатывать нефтяное сырье различного состава и получать широкую гамму продуктов заданного качества» Постоянный рост числа схем и модифицирование установок нефтеперерабатывающих заводов требуют их систематизации. Особую важность подобная систематизация приобретает для студентов при выполнении курсовых и дипломных проектов.

Настоящий альбом принципиальных технологических схем является пособием для студентов вузов, обучающихся по специальности «Технология переработки нефти и газа», а также по смежным специальностям. Альбом, не подменяя соответствующих учебников и монографий, позволяет исполнителям курсовых проектов глубже уяснить основы технологических процессов, лучше обосновать выбранные схемы и их аппаратурное оформление и более продуманно и успешно составить пояснительную записку. Все это будет способствовать повышению профессиональной подготовки будущих молодых специалистов.

В альбом включены технологические схемы процессов для получения дистиллятных моторных топлив, смазочных материалов, твердых углеводородов — парафинов и церезинов, нефтяного кокса и битума, технического углерода (сажи), водорода на основе каталитической конверсии легких углеводородов, некоторых видов нефтехимического сырья (этилен, жидкие парафины), серы и т. д. В альбом не вошли схемы установок нефтехимических производств вследствие многообразия технологических процессов в данной области, их специфики и зачастую комплексности. Рассмотрены только несколько процессов данного профиля, в основном относящихся к подготовке нефтяного сырья. Число процессов и способов проведения их весьма значительно. Авторы стремились собрать технологические схемы типичных и современных процессов; число вариантных схем ограничено.

В альбоме отражены наиболее важные характеристики установок и представлены их принципиальные схемы в удобной для изучения форме. При изображении значительное внимание уделено достаточно компактному расположению аппаратов и во избежание чрезмерно сложной обвязки на схемах не показаны резервные насосы, обводные линии и клапаны (за исключением главных редукционных). Авторы придерживались принятых условных обозначений, и отклонения от них были лишь в тех случаях, когда схемы оказывались очень насыщенными, либо когда первоисточники содержали слишком упрощенную схему с кратким описанием, не раскрывающим требуемые подробности.

При исполнении принципиальной схемы на чертеже студентам следует соблюдать требования, приведенные в последних действующих методических указаниях по выполнению графической части курсовых и дипломных проектов.

Указанная в альбоме кроме основной дополнительная литература позволит читателю найти достаточно подробные сведения о процессах, осуществляемых на нефтеперерабатывающих заводах.

Настоящий альбом является первым опытом большого авторского коллектива и, вероятно, не лишен недостатков. Авторы будут признательны всем читателям и организациям, которые сочтут необходимым сообщить свои предложения и критические замечания. И те, и другие будут внимательно рассмотрены.

Авторы приносят благодарность профессору Р. Н. Гимаеву и В. С. Тараканову за ценные советы и замечания.

Авторы

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

НА СХЕМАХ ТЕХНОЛОГИЧЕСКИХ

УСТАНОВОК

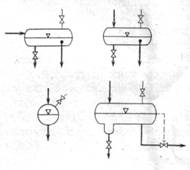

Аппарат воздушного охлаждения

Кожухотрубный водяной холодильник

Холодильник погружного типа или холодильник-конденсатор

Теплообменные аппараты разного назначения

Кипятильник с паровым пространством (рибойлер)

Подогреватель паровой кожухотрубный

Кипятильник термосифонного типа

Парогенератор неогневого типа

Сепараторы горизонтальные

Насосы центробежный и поршневой (паровой)

Компрессоры центробежный и поршневой

Уровни жидкости в низу колонны и на полуглухой тарелке

Глава I

Подготовка нефтей к переработке

Нефть, выходящая из промысловых скважин, несет с собой попутный газ, песок, ил, кристаллы солей и воду в виде насыщенного раствора хлоридов. Попутные и растворенные в нефти газы отделяются на промысле в системе трапов-газосепараторов за счет последовательного снижения давления от давления в скважине до атмосферного. Газ, выходящий из сепараторов сверху, частично освобождается от увлеченного конденсата в промежуточных приемниках и направляется на газобензиновые заводы или закачивается в скважины для поддержания в них пластового давления. После трапов-газосепараторов в нефтях остаются еще растворенные газы, количество которых иногда достигает 4 % (масс.).

В трапах-газосепараторах одновременно с отделением газа происходит и отстой сырой нефти от механических примесей и основной массы промысловой воды, поэтому эти аппараты на промыслах часто называют отстойниками. Нефть из трапов-газосепараторов направляется в отстойные резервуары емкостью до 30—50 тыс. м3, из которых она поступает на промысловые электрообессоливающие установки (именуемые в дальнейшем ЭЛОУ).

На нефтеперерабатывающие заводы подается нефть, в которой содержание хлоридов, воды и механических примесей согласно ГОСТ 9965—62 должно быть не более:

| Хлориды, мг/л Вода, % (масс.) Механические примеси, % (масс.) | 0,1 0,05 |

Однако эти требования, особенно для нефтей новых месторождений, не всегда выполнялись, поэтому с 1 января 1971 г. была разрешена поставка нефтей на заводы в соответствии с нормативами следующих четырех групп [1]:

| I | II | III | IV | |

| Хлориды, мг/л, не более Вода, % (масс.), не более Механические примеси, % (масс.), не более | 0,2 0,05 | 1,0 0,05 | 1,0 0,05 | 2,0 0,05 |

Как видно из этих данных, только нефти I группы удовлетворяют требованиям ГОСТ 9965—62, хотя требования к качеству нефтей, поступающих на перегонку, еще более жесткие.

С промысловых электрообессоливающих установок нефть направляется на стабилизацию.

Бензиновых дистиллятов

Установки первичной переработки нефти составляют основу всех нефтеперерабатывающих заводов, от работы этих установок зависят качество и выходы получаемых компонентов топлив, а также сырья для вторичных и других процессов переработки нефти.

В промышленной практике нефть разделяют на фракции, различающиеся температурными пределами выкипания. Это разделение проводят на установках первичной перегонки нефти с применением процессов нагрева, дистилляции и ректификации, конденсации и охлаждения. Прямую перегонку осуществляют при атмосферном или несколько повышенном давлении, а остатков — под вакуумом. Атмосферные и вакуумные трубчатые установки (AT и ВТ) строят отдельно

друг от друга или комбинируют в составе одной установки (АВТ).

Атмосферные трубчатые установки (AT) подразделяют в зависимости от технологической схемы на следующие группы:

1) установки с однократным испарением нефти;

2) установки с двукратным испарением нефти;

3) установки с предварительным испарением в эвапораторе легких фракций и последующей ректификацией.

Третья группа установок является практически вариантом второй, поскольку в обоих случаях нефть подвергается двукратному испарению.

Вакуумные трубчатые установки (ВТ) подразделяют на две группы:

1) установки с однократным испарением мазута;.

2) установки с двукратным, испарением мазута (двухступенчатые).

Вследствие большого разнообразия перерабатываемых нефтей и широкого ассортимента получаемых продуктов и их качества применять одну типовую схему не всегда целесообразно. Широко распространены установки с предварительной отбензинивающей колонной и основной ректификационной атмосферной колонной, работоспособные при значительном изменении содержания в нефтях бензиновых фракций и растворенных газов.

Диапазон мощностей заводских установок AT и АВТ широк — от 0,6 до 8 млн. т перерабатываемой нефти в год [1, 2]. Преимущества установок большой единичной мощности известны: при переходе к укрупненной установке взамен двух или нескольких установок меньшей пропускной способности эксплуатационные расходы и первоначальные затраты на 1 т перерабатываемой нефти уменьшаются, а производительность труда увеличивается. Накоплен опыт по увеличению мощности многих действующих установок AT и АВТ за счет их реконструкции, в результате чего значительно улучшены их технико-экономические показатели. Так, при увеличении пропускной способности установки АТ-6 на 33 % (масс.) путем ее реконструкции производительность труда повышается в 1,3 раза, а удельные капитальные вложения и эксплуатационные расходы снижаются соответственно на 25 и 6,5 %.

Комбинирование АВТ или AT с другими технологическими установками также улучшает технико-экономические показатели и снижает себестоимость нефтепродуктов. Уменьшение удельных капитальных затрат и эксплуатационных расходов достигается, в частности, сокращением площади застройки и протяженности трубопроводов, числа промежуточных резервуаров и энергетических затрат, а также снижением общих затрат на приобретение и ремонт обо-.рудования. Примером может служить отечественная комбинированная установка ЛК-бу (см. гл. XIV), состоящая из следующих пяти секций: электрообессо-ливание нефти и ее атмосферная перегонка (двухступенчатая AT); каталитический риформинг с предварительной гидроочисткой сырья (бензиновой фракции); гидроочистка керосиновой и дизельной фракций; газофракционирование.

Процесс первичной переработки нефти наиболее часто комбинируют с процессами обезвоживания и обессоливания, вторичной перегонки и стабилизации бензиновой фракции: ЭЛОУ—АТ, ЭЛОУ—АВТ, ЭЛОУ—АВТ — вторичная перегонка, АВТ — вторичная перегонка. Для удаления легких компонентов из дистиллятов при прохождении ими отпарных колонн используется открытый перегретый водяной пар. На некоторых установках с этой целью применяют кипятильники, обогреваемые более нагретым нефтепродуктом, чем отводимый из отпарной колонны дистиллят.

Расход водяного пара составляет: в атмосферную колонну 1,5—2,0 % (масс.) на нефть, в вакуумную колонну 1,0—1,5 % (масс.) на мазут, в отпарную колонну 2,0—2,5 % (масс.) на дистиллят.

В ректификационных секциях установок AT и АВТ широко применяют промежуточное циркуляционное орошение, которое располагают наверху секции (непосредственно под тарелкой вывода бокового дистиллята). Отводят циркулирующую флегму двумя тарелками ниже (не более). В вакуумных колоннах верхнее орошение обычно циркулирующее, и для уменьшения потерь нефтепродукта через верхколонны для него необходимы 3—4 тарелки.

Для создания вакуума применяют барометрический конденсатор и двух- или трехступенчатые эжекторы (двухступенчатые используют при глубине вакуума 6,7 кПа, трехступенчатые — в пределах 6,7—13,3 кПа). Между ступенями монтируют конденсаторы для конденсации рабочего пара предыдущей ступени, а также для охлаждения отсасываемых газов. В последние годы широкое использование вместо барометрического конденсатора нашли поверхностные конденсаторы. Применение их не только способствует созданию более высокого вакуума в колонне, но и избавляет завод от огромных количеств загрязненных сточных вод, особенно при переработке сернистых и высокосернистых нефтей.

В качестве холодильников и конденсаторов-холодильников широко применяют аппараты воздушного охлаждения (АВО). Использование АВО приводит к уменьшению расхода воды, первоначальных затрат на сооружение объектов водоснабжения, канализации, очистных сооружений и снижению эксплуатационных расходов.

Многие атмосферные колонны на современных AT и АВТ оснащены клапанными и S-образными тарелками; вакуумные — клапанными, решетчатыми, ситчатыми. Ниже указаны число и тип тарелок на установках:

| Колонна | Число тарелок | Тип тарелок |

| Установка АВТ | ||

| Атмосферная предварительного Атмосферная основная Вакуумная Отпарная | Клапанные (верх-двух-поточные, низ-четырёхпоточные) Клапанные Верх-клапанные, S-образные, низ-решетчатые, струйные Клапанные | |

| Установка АТ-6 | ||

| Атмосферная предварительного испарения Верх Низ Атмосферная основная Верх Низ Вторичной перегонки | S-образные решетчатые (или S-образные) S-образные То же Решетчатые |

На установках первичной переработки нефти достигнута высокая степень автоматизации. Так, на заводских установках используют автоматические анализаторы качества («на потоке»), определяющие: содержание воды и солей в нефти, температуру вспышки авиационного керосина, дизельного топлива, масляных дистиллятов, температуру выкипания 90 % (масс.) пробы светлого нефтепродукта, вязкость масляных фракций, содержание продукта в сточных водах. Некоторые из анализаторов качества включаются в схемы автоматического регулирования. Например, подача водяного пара в низ отпарной колонны автоматически корректируется по температуре вспышки дизельного топлива, определяемой с помощью автоматического анализатора температуры вспышки. Для автоматического непрерывного определения и регистрации состава газовых потоков применяют хроматографы.

Термодеструктивные процессы

Каталитический крекинг

Одно из ведущих мест среди вторичных процессов нефтепереработки принадлежит процессу каталитического крекинга тяжелых дистиллятных фракций на мелкодисперсных катализаторах. Целевым назначением процесса является получение высокооктанового бензина. Газы, богатые бутан-бутиленовой и пропан-пропиленовой фракциями, находят широкое применение в качестве сырья для производства высокооктанового компонента бензина — алкилата, а также в производстве синтетического каучука и в нефтехимии.

Легкий газойль каталитического крекинга используют как компонент дизельного топлива. Тяжелый газойль с высоким содержанием полициклических ароматических соединений имеет широкое применение как сырье для получения дисперсного технического углерода, игольчатого кокса, а также в качестве компонента мазутов.

Основным сырьем крекинга являются вакуумные газойли широкого фракционного состава, например с температурами выкипания от 300 до 500°С. В последние годы стали применять утяжеленные вакуумные газойли с температурой конца кипения до 550 и даже 590оС. Для расширения ресурсов сырья используют и сырье вторичного происхождения, в частности газойли коксования [1, 2].

Сырье каталитического крекинга должно обладать низкой коксуемостью (не более 0,5 % масс.), т. е. содержать немного полициклических ароматических углеводородов и смолистых веществ, вызывающих быстрое закоксовьтвание катализатора. Кроме того, в сырье должно быть обеспечено низкое (не более 20—25 г т) содержание металлов, способных дезактивировать (отравлять) катализатор. В настоящее время разрабатывают способы предварительной деметаллизации сырья. Зольность сырья крекинга обычно находится в пределах 0,006—0,007% (масс.) [3, 4].

Использование сернистого сырья вызывает необходимость его гидроочистки. Последние проекты предусматривают оснащение установок каталитического крекинга блоком гидроочистки, в котором соединения серы удаляются в виде сероводорода, а также происходит общее облагораживание сырья - очистка от соединений азота и кислорода. Содержание серы в сырье после гидроочистки снижается до 0,1—0,3% (масс.).

На установках крекинга широко применяют высокоактивные цеолитсодержащие катализаторы, в которых от 10 до 25% (масс.) кристаллических алюмосиликатов в массе аморфной матрицы. Это позволяет значительно увеличить выход бензина и повысить его октановое число до 82—84 (моторный метод) или 92—94 (исследовательский метод), а также уменьшить время контакта. Катализатор должен иметь определенный гранулометрический состав, развитую поверхность, высокие пористость и механическую прочность.

Ниже приведены характеристики цеолитсодержащих катализаторов аморфного и марки АШНЦ-3 (числитель — свежий, знаменатель — равновесный):

| Показатели | Аморфный | АШНЦ-3 |

| Насыпная плотность, г/м3 Индекс активности Индекс стабильности Прочность шарика, Н Удельная поверхность, м2/г Удельный объем пор, см3/г Средний радиус пор, мм | 0,700/0,770 37/32 28/- 19/27 365/240 0,555/0,375 4,2/3,2 | 0,665/0,718 50/47 50/- 18/23 260/195 0,520/0,407 3,3/4,2 |

Под глубиной каталитического крекинга понимается общий выход продуктов (в % масс.), за исключением либо тяжелого газойля, либо суммы легкого и тяжелого газойлей. Крекинг можно проводить с различной глубиной; в одних случаях процесс направлен на получение максимального выхода бензина (вариант I), в других — наряду с бензином получают максимальный выход средних дистиллятов (вариант II) [51]:

| Продукты | Вариант I | Вариант II |

| Сухой газ Пропан Пропилен Изобутан н-Бутан Бутилены Бензин (С5-221оС) Легкий газойль Тяжелый газойль кокс | 3,0 1,5 4,1 5,1 0,9 7,5 59,6 7,2 3,5 7,6 | 1,8 0,6 2,3 2,8 0,5 3,4 38,3 39,3 3,5 7,5 |

| Итого | 100,0 | 100,0 |

Выходы продуктов каталитического крекинга и их качество весьма существенно зависят от природы сырья — содержания в нем ароматических, нафтеновых и парафиновых углеводородов [6]:

| Показатели | Ароматическое сырье | Нафтеновое сырье | Парафиновое сырье | Деасфальтизат | Гидроочищенный деасфальтизат |

| Плотность при 20оС, кг/м3 Содержание серы, % (масс.) 50% (об.) выкипает, оС Глубина крекинга, % (об.) Выход, % (об.) бензина ΣС3 ΣС4 | 934,0 1,8 54,2 7,5 14,8 | 829,7 1,0 65,0 8,5 17,0 | 855,0 0,5 68,0 11,0 18,5 | 970,52 3,5 58,5 7,9 14,2 | 930,9 0,3 61,0 7,9 13,7 |

Важным фактором является и температура процесса; с ее повышением выход продуктов крекинга меняется следующим образом:

| Температура, °С Глубина превращения, % (масс.) Выход, % (масс.) водорода метана этилена этана пропилена пропана бутиленов изобутана н-бутана бензина легкого газойля тяжелого газойли кокса | 77,15 0,02 0,31 0,42 0,34 2,72 1,28 3,52 5,17 1,24 57,32 15,51 7,65 4,81 | 78,35 0,05 0,71 0,59 0,56 4,81 1,14 6,78 3,86 1,11 56,11 15,85 5,85 2,58 |

| Итого | 100,0 | 100,0 |

Материальный баланс крекинга малосернистых дистиллятов на цеолитсодержащем катализаторе приведен ниже [7]:

| Показатели | Вакуумный дистиллят обычный | Вакуумный дистиллят утяжеленный |

| Режим процесса | ||

| Температура в зоне реакции, °С Массовая скорость подачи сырья, ч-1 Массовое отношение катализатор: сырье | 20,5 7:1 | 22,0 8:1 |

| Материальный баланс | ||

| Взято, % (масс.) Сырье | 100,0 | 100,0 |

| Итого | 100,0 | 100,0 |

| Получено, % (масс.) Газ до С4 включительно в том числе пропилен пропан бутилены изобутан н-бутан Автобснзин (С5— 195оС) Фракция 195—270оС Фракция 270—350оС Фракция >350°С Кокс (выжигаемый) Потери | 17,4 4,52 0,92 5,28 3,82 0,85 45,8 6,9 12,6 11,8 4,5 1,0 | 14,1 3,73 0,65 4,71 2,59 0,54 44,5 6,5 13,7 14,7 5,5 1,0 |

| Итого | 100,0 | 100,0 |

Гидрогенизационные процессы

ВСТАВКА

Жирный газ, состоящий преимущественно из предельных углеводородов, поступает с установок первичной переработки нефти AT и АВТ, гидрокрекинга, каталитического риформинга и некоторых других. Жирный газ, состоящий из непредельных углеводородов, поступает с установок каталитического и термического крекинга, пиролиза и коксования. Состав сырья определяет режим процесса, причем это влияние состава сырья одинаково при фракционировании предельных и непредельных углеводородов. Наибольшее влияние на работу фракционирующего абсорбера оказывает изменение концентрации углеводородов Q — Сз в жирном газе. Например, с повышением содержания углеводородов Сз в сырье необходимо увеличить расход абсорбента на 10—15 % (масс.). Кроме того, следует повысить расход водяного пара в подогревателе колонны для отпаривания большего количества пропана и усиления режима охлаждения при конденсации паров с верха этой колонны, а также перевода питания колонны на лежащие выше тарелки.

Технологическая схема установки приведена на рис. VI-2. Компримированный в две ступени (на схеме не показано) до давления 1,2—2,0 МПа жирный газ поступает в среднюю часть фракционирующего абсорбера 3. Несколькими тарелками выше из резервуарного парка сырьевым насосом подается по одному из трех вводов (в зависимости от содержания пентановых углеводородов) нестабильный бензин. Обычно в абсорбере 3 имеется 40—50 тарелок, распределенных примерно поровну между абсорбционной и десорбционной секциями. Из используемых в абсорберах тарелок наиболее эффективными являются клапанные. Применение секционирования тарелок, уменьшающего эффект поперечного перемешивания, и внедрение прямоточного взаимодействия фаз позволяет в 2—3 раза повы сить производительность оборудования. Давление во фракционирующем абсорбере — от 1,2 до 2,0 МПа.

С верха абсорбера 3 уходит сухой газ с содержанием углеводородов Cg —Сд не более 10—15 % (об.). В сепараторе 4 от него отделяется конденсат, а сухой газ направляется в заводскую топливную сеть. Абсорбер оборудован системой циркуляционных орошений для съема тепла абсорбции. Тепло для отпа-ривания углеводородов Q — Cg подается в низ абсорбера с помощью «горячей струи». Для этого продукт с низа абсорбера забирается насосом 1, проходит один поток трубчатой печи 5 и вводится в абсорбер 3 под первую ректификационную тарелку.

Регенерированный абсорбент (ненасыщенный стабильный бензин) через теплообменник 6 и холодильник 2 подается на верх абсорбера в один из трех вводов (в зависимости от содержания углеводородов Ci — Cg в жирном газе и во избежание уноса абсорбента).

Деэтанизированный бензин, насыщенный фракциями С3 — Сд, после подогрева в теплообменнике 6 подается по одному из трех вводов в стабилизационную колонну 7 для отделения сжиженного газа — рефлюкса (углеводороды —пропан, бутан и пентан). Пары рефлюкса (головная фракция стабилизации) с верха колонны 7, сконденсировавшись в холодильнике 2, поступают в приемник 9.

Тепло для отпаривания легких углеводородов от стабильного бензина вводится в низ колонны «горячей струёй». Для этого бензин с низа этой колонны забирается насосом 1, и часть его нагревается в змеевиках трубчатой печи 5 (второй поток) и поступает под нижнюю ректификационную тарелку колонны 7 (другая часть стабильного бензина направляется на орошение абсорбера 3). Часть конденсата из приемника 9 подается насосом на орошение колонны 7, а избыток — в ректификационную колонну 10 для выделения фракции Сз.

В этой колонне пропановая фракция отделяется от изобутен-бутан-пентановой. Пары ее после конденсации в аппарате воздушного охлаждения 8 поступают в приемник 9. Часть фракции Cg через холодильник 2 выводится в товарный парк, а основное количество служит орошением, подаваемым на верх колонны 10. Тепло в низ этой колонны подводится с помощью подогревателя 11, в трубное пространство которого подается водяной пар. Продукт из подогревателя направляется в колонну 12 для отделения изобутан-бутановой фракции от пента-новой. Низ колонны 12 также снабжен подогревателем-кипятильником 11, из которого через холодильник 2 в сырьевой парк отводится пентановая фракция.

Пары изобутан-бутеновой фракции, сконденсировавшись в аппарате воздушного охлаждения 8 и конденсаторе 2, поступают в приемник 9, откуда часть конденсата идет на орошение колонны 12, а остальное количество — на питание колонны 13. В колонне 13 отделяется изобутановая фракция; пары ее конденсируются в аппаратах 8 и 7, стекают в приемник 9 и, охладившись в холодильнике 2, направляются в товарный парк. Бутановая фракция откачивается из кипятильника 11 через холодильник 2.

Технологический режим АГФУ проектной мощности 417 тыс. т/год и характеристика аппаратов:

| Показатели | Абсорбер 3 | Колонна 7 | Колонна 10 | Колонна 12 |

| Давление, МПа Кратность орошения Температура, °С верха сечения питания низа Диаметр, мм Расстояние между тарелками, мм | 1,35 - - | 0,93 2 : 1 | 1,73 3 : 1 | 0,59 3 : 1 |

Примечания:

1. Для получения индивидуальных фракций высокой степени чистоты (99,9 % об.) необходимо большое число ректификационных тарелок (до 200 и выше). Поэтому сооружают две колонны, работающие по одноколонной схеме, причем подогреватель имеется только у первой колонны, а конденсатор-холодильник, сборник и ввод орошения — у второй.

2. Увеличение давления во фракционирующем абсорбере с 1,0— 1,5 до 4,0 МПа и снижение температуры с 35—40 до минус 15—40 °С позволяет получить из сухого шза утановую фракцию и обеспечить более полное извлечение пропана (содержание пропана в сухом газе — не более 2—3 "/с об.).

3. Особенностью приведенной схемы АГФУ является совмещение стабилизации бензина с абсорбцией газа и то, что здесь абсорбентом служит стабильный бензин.

ТАБЛИЦА

Показатели очистки фенолом при получении высокоиндексных масел из туймазинской нефти [2, 4]:

| Показатели | Очищаемое сырье | |||

| маловязкий дистиллят | средневязкий дистиллят | вязкий дистиллят | деасфальтизат | |

| Характеристика сырья | ||||

| Плотность при 20°С, кг/м3 Вязкость при 100°С, мм2/с Коксуемость по Конрадсону, % (масс.) Содержание серы, % (масс.) | 8,9* - 1,7 | 5,9 - 1,6 | 9,2 - 1,8 | 20,6 0,9 1,5 |

| Параметры процесса | ||||

| Расход фенола на сырье, % (масс.) Температура в колонне на сырье, °С верх низ | ||||

| Характеристика рафината | ||||

| Плотность при 20°С, кг/м3 Вязкость при 100°С, мм2/с Коксуемость по Конрадсону, % (масс.) Содержание серы, % (масс Индекс вязкости (готового масла) Выход рафината, % (масс.) | 7,7* - 0,3 | 4,9 - 0,4 | 6,8 - 0,4 | 15,4 0,2 - Наши рекомендации

|