Я часть лекций по природным источникам сырья для

ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

Методы переработки нефти

ПОДГОТОВКА НЕФТИ К ПЕРЕРАБОТКЕ

Как уже ранее отмечалось, нефть является основным источником углеводородов, т.к. ее переработка сегодня наиболее предпочтительна с экономической точки зрения по сравнению с другими жидкими и твердыми источниками углеводородного сырья. О методах извлечения попутных и растворенных в нефти газах мы ранее уже говорили.

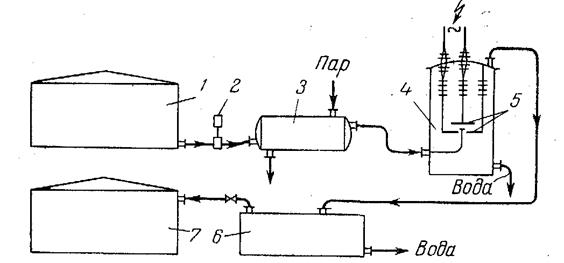

Как уже отмечалось в курсе “Основы переработки нефти”, сырая нефть не может быть непосредственно направлена на переработку, так как содержит примеси, которые надо удалить. От нефти отделяется попутный газ, являющийся ценным самостоятельным продуктом; к тому же, если он не отделен, то мешает переработке нефти и вызывает увеличение ее потерь при хранении, так как с газом будет улетучиваться часть бензиновых фракций. Предварительное (грубое) отделение газа производится в газо-отделителях (см. рис. 6, стр. 26), окончательное (четкое) отделение—в стабилизационных установках, где газ отгоняется от нефти в специальных ректификационных колоннах (стр. 42). Вредными примесями нефти являются вода, присутствующая в ней в виде крупных капель, минеральные соли (NаС1, МgС12, СаСl2 и др.) и механические примеси (песок и глина). Вода и механические примеси отделяются путем отстаивания, для облегчения которого зачастую применяется подогрев нефти. Если вода образует с нефтью трудно разделимые эмульсии, содержащие 20— 30 и даже до 60% воды в виде мельчайших капелек (0,1—100 мк), приходится применять деэмульгаторы.—поверхностно-активные вещества, способствующие разрушению пленок, которые окружают водные частицы эмульсии. Особенно активно разрушаются эмульсии при пропускании их между электродами, включенными в цепь переменного тока высокого напряжения (30—40 тыс. в). При этом капельки эмульсии деформируются, сливаются в крупные капли, которые затем отделяются от нефти при ее отстаивании. Схема установки для обезвоживания и обессоливания нефти электрическим методом изображена на рис. 11.

Рис. 11. Схема обезвоживания и обессоливания нефти электрическим методом;

1—сырая нефть; 2—насос; 3—нагреватель; 4—аппарат для обезвоживания; 5—пластинчатые электроды; 6—водоотделитель; 7—хранилище обезвоженной и обессоленной нефти.

Такая обработка нефти производится предварительно на промысле или на нефтеперерабатывающем заводе.

Перегонка нефти

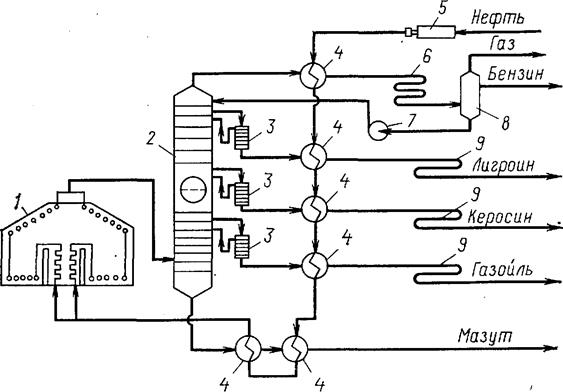

После обессоливания и обезвоживания нефть поступает на стабилизацию (отделение растворенных в нефти газообразных углеводородов) и перегонку при атмосферном давлении (если это необходимо на промыслах или на МИНИ-НПЗ). На промыслах и мини-НПЗ а затем на промышленных крупнотоннажных НПЗ путем первичной перегонки, нефть разделяют на ряд фракций, различающихся температурой выкипания. Под процессом стабилизации и прямой перегонки нефти понимают выделение из нефти отдельных составных ее частей (при стабилизации выделение газов или газового бензина из нефти перед её дальнейшеё транспортировкой) при помощи последовательного или одновременного их испарения с дальнейшим разделением образующихся паров и их конденсацией. Прямая перегонка — наиболее простой и старый способ переработки нефти. В настоящее время прямая перегонка нефти осуществляется на трубчатых высокоэкономичных установках большой производительности. Основными элементами таких установок являются: трубчатая печь, где происходит нагревание и частичное испарение нефти; испаритель, в котором жидкая часть нефти отделяется от образовавшихся паров; ректификационная колонна с дополнительными колоннами, где происходит разделение испарившейся части нефти на отдельные фракции—дистилляты; теплообменники, холодильники, приемники, насосы и т. д. Технологическая схема трубчатой установки для прямой перегонки нефти приведена на рис. 1.2. С узла обессоливания и обезвоживания нефть забирается сырьевым насосом 5 и под небольшим давлением (необходимым лишь для преодоления гидравлических сопротивлений) проходит теплообменники 4, где она нагревается до температуры 80— 100 °С, а затем подается в трубчатую печь 1. Нагретая в печи до температуры 300—320 °С и частично испарившаяся нефть выводится в испаритель, расположенный в нижней части ректификационной колонны 2. Неиспарившаяся жидкая часть нефти (мазут) выводится из испарителя через теплообменники 4 и поступает на дальнейшую переработку (на вакуумную разгонку с целью получения масел, на крекинг-установку для получения дополнительного количества бензинов и углеводородных газов) или может быть использована в качестве котельного топлива. С верха колонны отбирают пары бензина и газ, который в основном состоит из пропана и бутана, с определенных тарелок по высоте колонны — лигроин, керосин, а с низа колонны — газойль. Смесь паров бензина с газом, через теплообменник 4, направляется в конденсатор-холодильник 6, где пары бензина конденсируются, а затем вместе с газом поступают в газосепаратор 8. Здесь газ отделяется от бензина. Часть бензина насосом 7 подается на верх колонны для орошения. Лигроин, керосин и газойль через теплообменники 4 и холодильники 9 направляют па соответствующую очистку и затем выпускают как товарные продукты или используют как сырье для нефтехимического или основного органического синтеза.

Рис. 1.2. Технологическая схема установки для прямой перегонки нефти:

1—трубчатая печь; 2—ректификационная колонна; 3—дефлегматор; 4—теплообменник; 5—сырьевой насос; 6—конденсатор-холодильник; 7—насос; 8—газосепаратор; 9 — холодильник

В связи с тем, что основные процессы нефтепереработки будут читаться в следующих лекциях преподавателями: Филимоновой Е.И., Соловьевым В.В., Соболевой Л.М., Тарасовым А.В., то процессы первичной и вторичной переработки нефти в данном курсе не рассматриваются

ПЕРЕРАБОТКА ГАЗОВ