Нанесение покрытий на поверхность металла

Различают следующие типы защитных покрытий металлов:

· Неметаллические

· Металлические

· Химические

К неметаллическим покрытиям относятся неорганические (эмали) и органические (лаки, краски, битумы, полимерные материалы) покрытия. Эмали – стекловидные покрытия, полученные при высоких температурах. Основными компонентов являются силикаты, а также оксиды бора, алюминия, титана, свинца, цинка. Эмалированию подвергаются черные и цветные металлы. Эмали устойчивы к воздействию кислот и щелочей при температуре до 300 °С.

В качестве органических защитных пленок используют, например, смазочные масла, которые наносятся на поверхность металла в горячем состоянии (уменьшение вязкости масла) для создания ровного и равномерного покрытия. После охлаждения смазочного масла на поверхности металла образуется густой по консистенции слой, защищающий металл от проникновения к нему коррозионных веществ из окружающей среды. Иногда, для улучшения антикоррозионных свойств, в смазочные масла добавляются ингибиторы коррозии.

Лакокрасочные покрытия – дешевы и доступны, используется простая технология нанесения, легко восстанавливаются при повреждении. Ежегодно 80 % изделий в народном хозяйстве подвергаются окрашиванию. Лаки – коллоидные растворы высыхающих масел или смол в органических растворителях. Защитное твердое покрытие образуется вследствие испарения растворителя или полимеризации масла или смолы при нагревании или под действием катализатора.

Краски представляют собой суспензии минеральных пигментов в пленкообразователе. При застывании краски олифа, входящая в ее состав, быстро окисляется и образует плотную твердую пленку на поверхности металла, которая защищает металл от окислителя из окружающей среды.

Нанесение полимеров используется не только для защиты металла от коррозии, но и с целью придания ему декоративного вида, например, нанесения резины на сталь при изготовлении химического оборудования.

Металлические покрытия в зависимости от потенциала металла-покрытия делятся на анодные и катодные.

Если покрытие состоит из более активного металла, чем защищаемый металл, то такое покрытие называется анодным. Например, цинк или хром на поверхности железа. Сущность защиты состоит в том, что покрытие само защищено пленкой оксида, а в случае разрушения этой пленки, металл покрытия окисляется, т.к. является анодом по отношению к защищаемому металлу.

Коррозию оцинкованного железа можно представить схемой:

А: Zn - 2е- → Zn2+

К: (Fe) 2Н2О + 2е- → Н2 + 2ОН-

Цинковые покрытия применяют для защиты деталей машин, трубопроводов, стальных листов. Цинк дешевый и доступный металл. 20 % всех стальных деталей покрывают цинком, 50 % выплавляемого в мире цинка расходуется на гальванопокрытия.

Если изделие покрывают менее активным металлом, то такое покрытие называется катодным. Например, покрытие железа оловом (луженое железо), свинцом, никелем, медью. Суть защиты заключается в том, что металл покрытия более устойчив к коррозии, чем основной металл. Однако, при нарушении покрытия происходит окисление основного металла, как более активного, и его коррозия усиливается.

А: Fe - 2е- → Fe2+

К: (Sn) 2Н2О + 2е- → Н2 + 2ОН-

Т.о., катодное покрытие целесообразно использовать в случае, если не происходит механическое повреждение изделия. Покрытия из олова применяют в пищевой промышленности, при изготовлении печатных плат.

Нанесение металлических покрытий проводят различными методами:

1) Термодиффузионный метод - поверхностное насыщение основного метла атомами легирующего компонента в результате его диффузии при высоких температурах. Таким методом проводят термоалитирование (покрытие алюминием), термохромирование, термосилицирование (покрытие кремнием). Метод термолегирования широко используется. Такие изделия обычно гораздо дешевле, чем изготовленные целиком из высоколегированных сплавов. Они сочетают в себе высокую жаропрочность и жаростойкость, в то время как высоколегированные сплавы часто обладают недостаточной жаропрочностью.

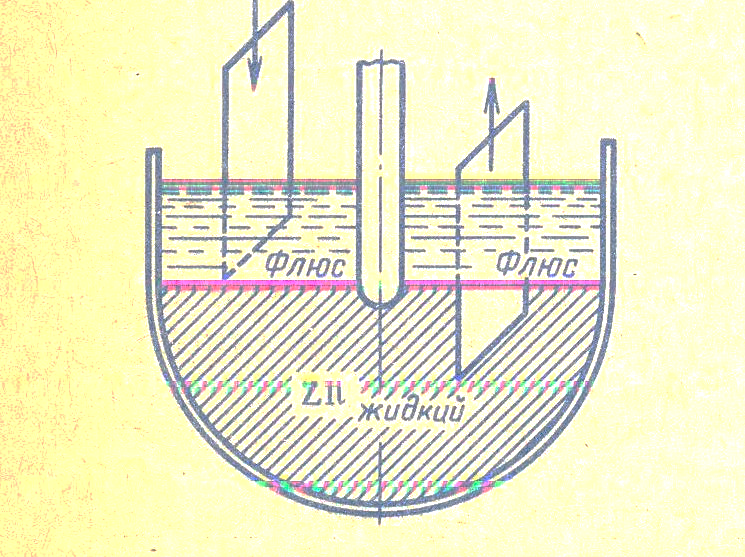

2) Горячий метод – погружение в расплавленный металл (рис )

3) Распыление металла. На поверхность металла наносят расплав металла-покрытия с помощью сжатого воздуха. Частицы расплавленного металла, двигаясь с большой скоростью, ударяются о поверхность и сцепляются с ней, образуя металлическое покрытие.

4) Механотермический или плакирование. На матрицу основного металла накладывают с обеих сторон листы другого металла, затем весь пакет подвергают горячей прокатке. Применяют металлы и сплавы, обладающие хорошей свариваемостью: углеродистые и кислотостойкие стали, дюралюмины, сплавы меди. Для защитного покрытия применяют Al, Tl, Mo Ti, Ni, нержавеющие стали. Плакированную сталь можно подвергать штамповке и сварке.

Рис. 9.Горячее цинкование

Химические покрытия. На поверхности металлов получают защитные пленки с помощью химических реакций. Химическая модификация поверхности может приводить к образованию различных пленок: оксидных, фосфатных.

Оксидирование

Воронение сталей –получение на поверхности оксидной пленки, в результате образуется воронёная сталь. Процесс осуществляют методом погружения изделия в горячие концентрированные растворы щелочей, содержащих персульфаты, нитраты или хлораты металлов.

3Fe + 4NaNO3 → Fe3O4 + 4NaNO2

Цвет образующегося на поверхности оксида Fe3O4 иссиня-черный. (на малоуглеродистой стали – иссиня-черный цвет, на высокоуглеродистой стали – черный с серым отливом). Противокоррозионные свойства слоя оксида невысоки, поэтому область применения этого метода ограничена. Основное назначение – декоративная отделка, главным образом стрелкового оружия и ряды точных приборов.

Анодирование пассивирующихся металлов, например, алюминия. В обычных условиях алюминий покрыт тонкой пленкой оксидов, которая не может защитить его от коррозии. Поэтому необходимо искусственным образом получить оксидные пленки достаточной толщины.

Анодирование проводят методом электролиза в растворах серной, хромовой, борной или щавелевой кислот. На катоде выделяется водород, на аноде происходит электролиз воды с образованием кислорода, который окисляет алюминий.

А(+) 2Al + H2O – 6e– → Al2O3 +6H+

K(–) 2H+ + 2e– → H2

Анодирование применяют для оксидирования магния, меди, титана.

Фосфатирование – нанесение пленок фосфатов. Образуются малорастворимые фосфаты железа, марганца и цинка. Фосфатирование проводят обработкой металлов фосфорной кислотой.

Fe0 + 2H3PO4 →Fe2+ (H2PO4)2 + 2H+,

Fe (H2PO4)2 + Fe2+→ Fe3(PO4)2 +2Н+

Полученный на конечной стадии фосфат железа осаждается на поверхности защищаемого металла в виде мелких кристаллов, прочно связанных с поверхностью.

Сами по себе фосфаты не обеспечивают хорошей защиты от коррозии, их используют как подложку под покраску, что повышает сцепление покрытия со сталью, уменьшает коррозию в местах царапин.

Азотирование – насыщение поверхности стали азотом путем длительного нагревания в атмосфере аммиака 500-600 °С.

Легирование металлов

Введение в состав сплава легирующих добавок, которые улучшают свойства сплава.

При легировании улучшаются прочность, твердость, пластичность и коррозионная стойкость. В качестве легирующих добавок применяют Cr, Ni, Al, Pb, Mo, Mn, W, Si. Защитное действие легирующих добавок обусловлено тем, что, являясь легко пассивирующимися металлами, они взаимодействуют с кислородом воздуха и образуют прочную оксидную пленку на поверхности. Например, легирующие компоненты хром и никель, входящие в состав нержавеющей стали, при высокой температуре выходят на поверхность и образуют с кислородом окружающей среды соединения (шпинели): FeCr2O4 и NiCr2O4, покрывающие металл пленкой.

Таблица 6. Влияние легирующих добавок на свойства стали

| Состав стали (Fe) | Свойства | Применение |

| Cr (4-9%) | устойчивость в атмосфере, растворах кислот, солей (кроме хлоридов) | нефтеперерабаты-вающая промышленность |

| Cr (25%), Si (1%) | жаростойкость до 900 –950ºС | горелки, элементы печей |

| Cr (30%), Al (5%), Si (0,5%) | жаростойкость до 1300ºС | спирали электро-нагревательных приборов |

Электрохимическая защита

Данный способ защиты реализуется при электрохимической коррозии металла, протекающей по принципу работы гальванического элемента. При этом анодом является металлическое изделие, подвергающееся коррозии. Если на анод извне наложить больший, чем в гальваническом элементе отрицательный потенциал, то его разрушение прекратится. Этот принцип действия лежит в основе электрохимической защиты металла.

Катодная защита. При катодной защите металлическое изделие подключают к отрицательному полюсу внешнего источника постоянного тока, и оно становится катодом. В качестве анода используют вспомогательный металл, который в процессе работы образованной гальванопары будет постепенно растворяться.

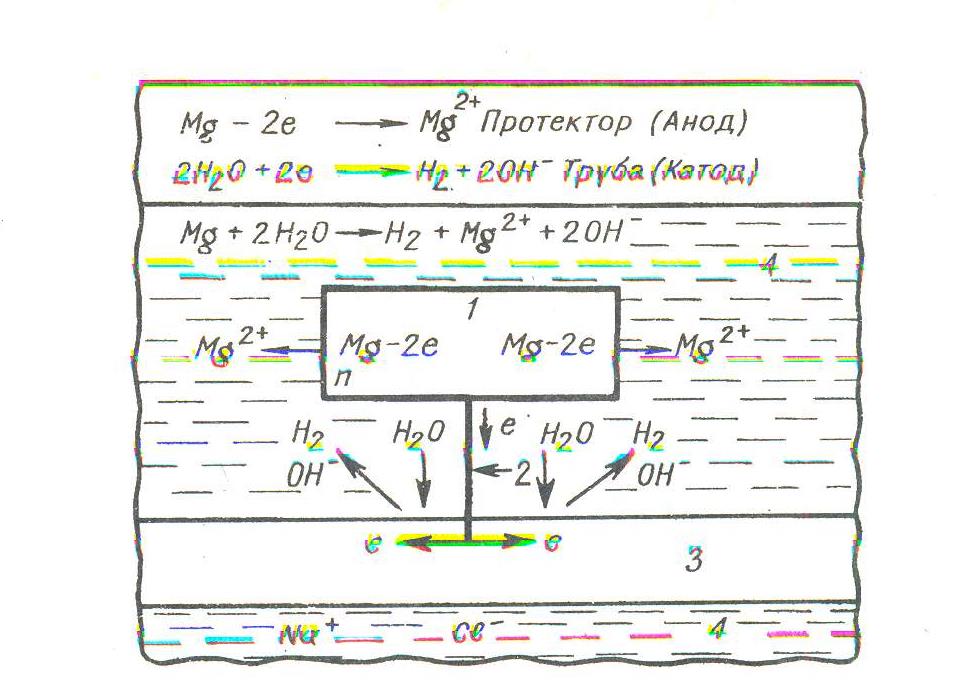

Протекторная защита металла - разновидность катодной защиты, но без использования внешнего источника тока. Принцип тот же – создается гальванический элемент, в котором защищаемый металл будет играть роль катода, а анодом являться присоединяемый к нему более активный металл, имеющий более отрицательный потенциал, называемый протектором. В этом случае разрушению будет подвергаться протектор (рис. 10). В качестве протекторов используют сплавы на основе цинка, алюминия, магния.

Рис. 10.Схема протекторной защиты стального трубопровода магнием в морской воде

1-протектор; 2-соединительный провод; 3-трубопровод; 4-морская вода

Анодная защита. Анодная защита применяется только для тех металлов и сплавов, которые легко пассивируются при анодной поляризации, т.е. покрываются пассивной пленкой оксида, например:

2 Cr + 3H2O - 6е- ® Cr2O3 + 6H+

При проведении такой защиты металлическое изделие присоединяют к положительному полюсу внешнего источника постоянного тока, и оно становится анодом, на котором идет окисление с получением защитной оксидной пленки. А катодом выбирают другой металл (вспомогательный электрод), присоединяемый к отрицательному полюсу, на котором в процессе работы полученной гальванопары будут идти процессы восстановления катионов из окружающей среды.