Технико-экономические показатели процесса депарафинизации с использованием кетон-ароматических растворителей

Материальный баланс двухступенчатой деперафинизации в растворе МЭК - толуол дистиллятного и остаточного рафинатов из сернистых западно-сибирских нефтей приведен ниже (табл. 4.14).

Процессы обезмасливания гачей (петролатумов) осуществляются на подобных депарафинизации установках с использованием тех же растворителей, но с большей кратностью (5-9:1) к сырью и при повышенных температурах фильтрации (0-5оС). Применяются совмещенные процессы депарафинизации - обезмасливания. На таких установках депарафинизация проводится в три – пять ступеней.

Глубокая депарафинизация применяется при производстве низкозастывающих маловязких масел, таких, как трансформаторное, конденсаторное, арктическое и др. Процесс проводят также в растворе кетон – толуол при температурах конечного охлаждения и фильтрования суспензий от -62 до -64оС. При этом на конечной стадии охлаждения в качестве

Таблица 4.15

Примерные показатели процесса депарафинизации рафината

| Исходная нефть и происхождение рафината | Качество сырья | Режим | ||||

| ρ420 | ν100, сСт | коксуемость, % мас. | растворитель: сырье | температура, оС | ТЭД, оС | |

| Волгоградская из дистиллята из остатка | 0,869 0,880 | 5,9 20,9 | - 0,47 | 4:1 4,5:1 | -28 -27 | |

| Туймазинская из дистиллята из остатка | 0,878 0,884 | 7,1 17,1 | - 0,42 | 3,5:1 4:1 | -27 -28 |

Окончание табл. 4.15

| Исходная нефть и происхождение рафината | Выход, % мас. | Качество депарафинированного масла | |||||

| депарафинированного масла | гача (петро лату ма) | потери | ρ420 | ν100, мм2/с | ИВ | коксуемость, % мас. | |

| Волгоградская из дистиллята из остатка | 15,5 | 0,5 | 0,873 0,883 | 6,4 22,5 | - 0,51 | ||

| Туймазинская из дистиллята из остатка | 24,5 | 0,5 | 0,885 0,892 | 7,8 21,6 | - 0,53 |

хладоагента используется сжиженный пропан. Получают масла с температурой застывания от -45 до -55оС. Выход глубокодепарафинированного масла составляет 55-65 % мас. от сырья.

Технологическая схема глубокой депарафинизации аналогична схеме обычной депарафинизации, за исключением того, что после регенеративных и аммиачных кристаллизаторов раствор рафината дополнительно охлаждают в этановых кристаллизаторах. Глубокую депарафинизацию обычно проводят в две, иногда в три ступени, последовательно повышая температуру.

Примерные показатели процесса депарафинизации рафината приведены в табл. 4.15.

Лекция № 17

Аппаратурное оформление процессов

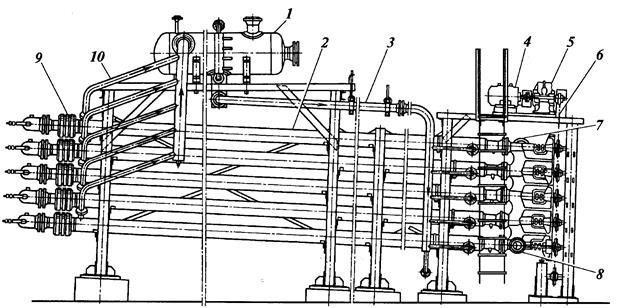

Кристаллизаторы. На установках депарафинизации нашли применение кристаллизаторы поверхностные и смешения. Более широкое распространение получили кристаллизаторы с теплообменом через поверхность. Они (преимущественно) представляют собой теплообменники типа «труба в трубе» (рис. 4.25). В этих аппаратах кристаллизация происходит в растворе на внутренней поверхности труб, по межтрубному пространству противотоком движется хладоагент. В регенеративных кристаллизаторах охлаждающей жидкостью служит фильтрат. В аммиачных, пропановых и этановых кристаллизаторах охлаждение происходит за счет испарения соответственно аммиака, пропана и этана.

Кристаллизатор состоит из 10 труб, расположенных в два ряда по высоте. В регенеративных кристаллизаторах трубы соединены калачами и образуют непрерывный змеевик. Диаметр внутренних труб – 168 мм, наружных – 219 мм. Для уменьшения температурных усилий и напряжений на наружных трубах кристаллизатора установлены компенсаторы. Для очистки от кристаллов парафинов, а также для лучшего перемешивания суспензии, внутренние трубы кристаллизаторов оборудованы вращающимися валами со скребками. Каждый вал лежит на пяти подшипниках скольжения, равномерно распределяющих нагрузки по всей длине вала. Привод скребковых устройств осуществляется от электродвигателя через редуктор.

Вращение на валы секции кристаллизаторов передается единой цепной передачей. Кристаллизаторы «труба в трубе», охлаждаемые испаряющимся хладоагентом, устанавливаются с небольшим наклоном (5о) в сторону привода. По конструкции они мало отличаются от регенеративных кристаллизаторов. Разница состоит в том, что каждая внешняя труба таких кристаллизаторов соединена с аккумулятором жидкого хладоагента коллекторами. По одному коллектору, расположенному со стороны привода, жидкий хладоагент поступает в межтрубное пространство, а по другому коллектору с другого конца секций пары испаряющегося хладоагента попадают в аккумулятор.

Материальное исполнение кристаллизатора зависит от допускаемой температуры охлаждения, которая составляет в аммиачных -40оС, в пропановых -70оС, в этановых -90оС.

Кристаллизатор смешения представляет собой вертикальный аппарат внутренним диаметром 1200 мм и высотой 17 м. Внутри аппарата установлены поперечные перфорированные перегородки и по оси вал со скребками в виде двух радиальных лопастей. Сырье вводится в низ аппарата, холодный растворитель в нижнюю часть и в четырех сечениях по высоте, с верха отводится продукт в виде суспензии кристаллов в растворе. При таком способе кристаллизации образуются крупные разобщенные кристаллы. Это увеличивает скорость разделения суспензии и уменьшает содержание масла в твердой фазе. Скорость охлаждения смеси в кристаллизаторах смешения может быть увеличена в 2 – 2,5 раза по сравнению со скребковыми кристаллизаторами.

Р и с. 4.25. Кристаллизатор типа «труба в трубе»:

1 – емкость хладоагента; 2 – трубчатая секция; 3 – коллектор подвода хладоагента; 4 – электродвигатель; 5 – редуктор; 6 – цепная передача;

7 – штуцер ввода масляного раствора; 8 – штуцер вывода суспензии;

9 – компенсатор; 10 – коллектор отвода паров хладоагента

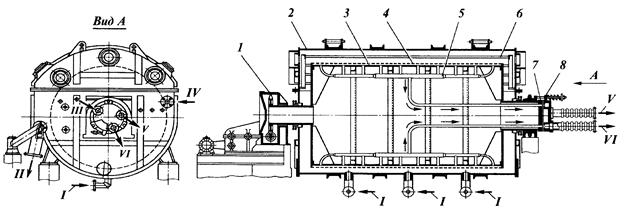

Фильтры. В основном применяются барабанные вакуум-фильтры (рис. 4.20). Они предназначены для отделения кристаллов твердых углеводородов от раствора масляных компонентов. Они представляют собой сварные цилиндрические барабаны диаметром 3000 мм и длиной 5400 мм, вращающиеся на подшипниках в герметично закрытых корпусах.

Корпус вакуум-фильтра состоит из крышки и корыта.

Корыто корпуса служит загрузочной емкостью для фильтруемого продукта. Наружная поверхность барабана условно разделена по периметру на 30 продольных ячеек. Каждая ячейка образует радиальный угол 12о. Между ячейками по длине барабана приварены планки 23х9 мм с пазами, имеющими форму ласточкиного хвоста. Между планками на поверхность барабана наложена сетка из проволоки диаметром 3,5 мм с ячейками 40х40 мм. поверх этой сетки натянута вторая сетка из проволоки диаметром 0,9 мм с ячейками 3,2х3,2 мм. Сетки между собой скреплены полосовым железом

Р и с. 4.26. Барабанный вакуум-фильтр:

1 – привод; 2 – корпус; 3 – барабан; 4 – фильтровальная ткань; 5 – отводные трубки; 6 – устройство подачи промывочной жидкости; 7 – вращающийся диск; 8 – сменный диск распределительной головки; потоки: I – суспензия; II – осадок; III – газ отдувки; IV – инертный газ; V – промывной фильтрат; VI – фильтрат.

50х1,5 мм, зачеканенным в пазы планок. Поверх сеток натянута фильтровальная ткань, которая зачеканена свинцовой проволокой в пазы. На свинцовую проволоку наложена проволока из бериллиевой бронзы диаметром 4,5 – 5 мм, поперек которой натягивается проволока из бериллиевой бронзы диаметром 2,5 мм и наматывается на барабан двумя витками с расстоянием между витками 50 мм. Намотка осуществляется с помощью специального механизма, регулирующего шаг намотки и натяжение проволоки.

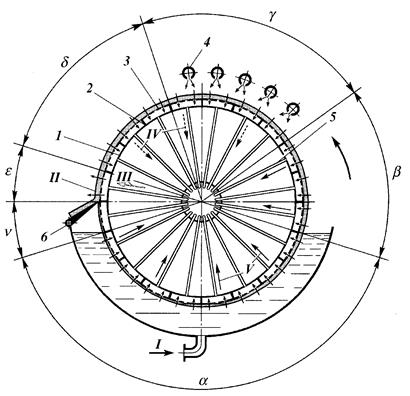

Ячейки металлических сеток, наложенных на барабан, образуют свободное пространство, в котором создается вакуум под фильтрующей поверхностью ячеек. В каждой ячейке имеется 18 отверстий, расположенных в шахматном порядке двумя рядами. С внутренней стороны барабана к каждому отверстию приварены патрубки. Каждый ряд патрубков соединен в один коллектор. Сборно-распределительные трубы связывают секции поверхности барабана с вращающимся диском, приваренным к торцу правой цапфы. К вращающемуся диску плотно прижата своей торцевой поверхностью неподвижная распределительная головка. В распределительной головке имеется кольцевая полость, разделенная передвижными перегородками (мостиками) на 4 секции, которые через подведенные к ним от сборников фильтрата гофрированные шланги образуют на поверхности барабана зоны нижнего, среднего и верхнего отсосов и зону отдувки. При вращении барабана (рис. 4.27) под действием вакуума от фильтрующей поверхности через распределительную головку в зоне фильтрования α выводится фильтрат, на нескольких секциях осадок подсушивают (угол β), и отводится инертный газ с остатком фильтрата, в зоне промывки (угол γ) – промывная жидкость, в зоне сушки (угол δ) – инертный газ с остатком промывной жидкости. В зоне ε по распределительным трубам к поверхности барабана подается инертный газ для отдувки осадка при его съеме. Зона ν называется «мертвой зоной».

|

| Р и с. 4.27. Схема работы барабанного вакуум-фильтра: 1 – барабан; 2 – продольные перегородки; 3 – фильтровальная ткань; 4 – устройство подачи промывочной жидкости; 5 – отводные трубки; потоки: I –суспензия; II –осадок; III – газ отдувки; IV - промывной фильтрат; V – фильтрат. |

Сбоку барабана, со стороны зоны отдувки, по всей длине расположен нож из бериллиевой бронзы, служащий для подрезания отдутой гачевой лепешки, которая через нож переваливается в желоб и шнековым транспортером направляется в сборники гача.

Корпус фильтра находится под небольшим внутренним давлением инертного газа (0,01 МПа), что предотвращает попадание воздуха внутрь фильтра. На НПЗ применяют фильтры с поверхностью фильтрации 50 м2, с частотой вращения барабана от 0,3 до 0,8 мин-1.

Периодически ткань фильтра забивается кристаллами твердых углеводородов и льда. Производительность фильтра падает. Подачу сырья прекращают и проводят промывку горячим растворителем.