Переработка углеводородного сырья

При высоких темпах развития автомобильного и авиационного транспорта количество бензина, получаемого при перегонке нефти, оказалось недостаточным. Возникла необходимость в дополнительном его производстве. Был найден способ получения бензина из высококипящих фракций нефти. Такой способ назвали крекингом (от англ. to crack — расщеплять).

Крекинг — это процесс термического или каталитического разложения углеводородов, содержащихся в нефти.

Промышленный крекинг был разработан русским инженером (впоследствии академиком) В. Г. Шуховым в 1891 г. Однако первые установки крекинга в нашей стране были построены в советское время.

Термический крекинг проводят при температуре 470–550°С и давлении 2–6 МПа. Термическому крекингу обычно подвергают мазут. Высшие углеводороды (углеводороды с большой молекулярной массой), входящие в его состав, при крекинге превращаются в более ценные продукты — низшие предельные и непредельные углеводороды. Крекинг протекает по радикальному механизму. Под действием высокой температуры высшие углеводороды распадаются на свободные радикалы. За свою очень короткую «жизнь» (тысячные доли секунды) они успевают осуществить различные химические превращения, результатом которых являются новые углеводороды — предельные и непредельные:

R:СН2-СН2—R ® R• + R-CH2—CH2•

радикалы

2R-CH2-CH2R• ® R-CH=CH2 + R-CH2-CH3

алкен новый алкан

R:CH2-CH2• ® R• + СН2=СН2

радикал этилен

R• +R• ® R - R

новый алкан

Образовавшиеся углеводороды также участвуют в процессе крекинга, разлагаясь на предельные и непредельные углеводороды с еще более короткими углеродными цепями.

Жидкие и газообразные продукты крекинга разделяют в ректификационной колонне. Наиболее ценная жидкая фракция — бензиновая. Октановое число бензина, полученного при крекинге, несколько выше, чем у бензина, образованного в результате перегонки нефти. Но химическая стойкость такого бензина довольно низкая. Объясняется это тем, что в состав бензина входят непредельные соединения — алкены, которые при хранении бензина окисляются и образуют смолообразные продукты. Чтобы предотвратить эти нежелательные процессы, в бензин добавляют особые вещества — ингибиторы.

Газы термического крекинга, содержащие до 50% алкенов, используются для синтеза различных органических соединений.

Каталитический крекинг протекает в присутствии катализаторов (А1С13, Сr2О3, алюмосиликаты) и при температуре 470–500 °С. Каталитическому крекингу подвергают дизельную фракцию. При этом происходит не только разрыв углеродных цепей в молекуле (как при термическом крекинге), но и процессы изомеризации — превращение неразветвленных углеводородов в углеводороды с разветвленным строением. При каталитическом крекинге количество непредельных углеводородов уменьшается за счет увеличения содержания бензола и его производных.

Каталитический крекинг — прогрессивный метод переработки нефти, так как он характеризуется более быстрым превращением сырья в конечные продукты, чем термический. Как работает установка каталитического крекинга?

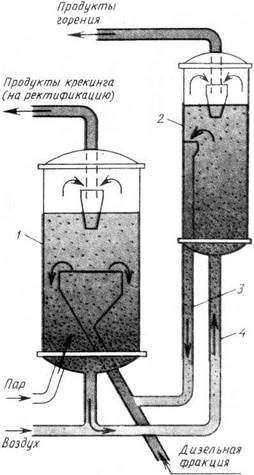

Сырье, подогретое до 470°С, струей пара подается в реактор (рис. 3). К сырью добавляют горячий катализатор. В реакторе происходит разрыв длинных углеводородных цепей с образованием короткоцепочечных разветвленных углеводородов — предельных и непредельных, бензола и его производных. Частицы катализатора в это время покрываются коксом — смесью высших углеводородов и смол. Это нежелательный процесс, так как катализатор становится неактивным. Воздушным потоком его направляют в регенератор, где происходит выжигание кокса с поверхности катализатора. В результате катализатор снова приобретает активность и опять принимает участие в процессе.

Рисунок 3 — Схема установки для каталитического крекинга

Рисунок 4 — Схема примеров использования продуктов переработки нефти

В результате каталитического крекинга образуется смесь жидких и газообразных продуктов, которые разделяют на ректификационных колоннах. Бензин, образованный при каталитическом крекинге, имеет высокое октановое число (около 90), он устойчив при хранении.

Газы каталитического крекинга содержат предельные углеводороды (пропан и бутан) и непредельные (пропен и бутен). После разделения их используют для синтеза многих органических соединений.

Бензин, полученный перегонкой нефти, можно превратить в высокосортный (высокооктановый) бензин путем каталитического риформинга. Этот процесс проводят при 500°С в присутствии катализатора. В результате из алканов образуются ароматические углеводороды, и в первую очередь бензол.

Если продукты нефтепереработки подвергают нагреванию при температуре 650–700°С, то такой процесс называют пиролизом. При пиролизе длинные углеводородные цепи разрываются на более короткие. Это приводит к тому, что увеличивается выход газообразных продуктов.

Химическая переработка углеводородов нефти позволяет получать не только высококачественный бензин, но и целый ряд органических веществ, необходимых народному хозяйству (см. рис. 4).

Переработка каменного угля

Запасы каменного угля в природе значительно превышают запасы нефти. Из 3,5 триллиона тонн органического топлива, которое можно извлечь из земных недр, 80% составляет уголь. В нашей стране находится половина всех мировых запасов угля.

Каменный уголь — сложная смесь органических веществ, которые образовались в результате разложения древесных и растительных остатков в течение миллионов лет. Переработка каменного угля идет по трем основным направлениям: коксование, гидрирование и неполное сгорание.

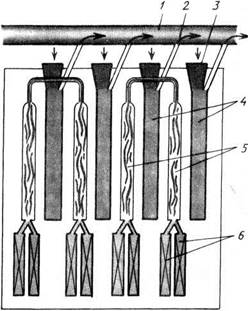

Коксование угля осуществляется в коксовых печах, представляющих собой камеры, в верхней части которых находятся отверстия для загрузки угля (рис. 5). Камеры отделены друг от друга отопительными простенками. В них сжигается газ, предварительно подогретый в регенераторах, которые расположены под камерами.

1 — газосборник для продуктов конденсации; 2 — отвод летучих продуктов коксования; 3 — люк для загрузки угля; 4 — камеры коксования;

5 — отопительные простенки; 6 — регенераторы (теплообменники) для нагрева топливного газа и воздуха

Рисунок 5 — Схема отдельного элемента коксовой печи

Температура в камерах 1000–1200°С. При этой температуре без доступа воздуха каменный уголь подвергается сложнейшим химическим превращениям, в результате которых образуются кокс и летучие продукты. Коксование каменного угля — периодический процесс: после выгрузки кокса в камеру загружается новая порция угля. Полученный кокс гасят водой. Остывший кокс отправляют на металлургические заводы, где он используется в качестве восстановителя при производстве чугуна. При охлаждении летучих продуктов (коксовый газ) конденсируются каменноугольная смола и аммиачная вода. Несконденсированными остаются аммиак, бензол, водород, метан, оксид углерода (II), азот, этилен и другие вещества. Пропуская эти газы через раствор серной кислоты, выделяют аммиак в виде сульфата аммония. Сульфат аммония используют как азотное удобрение. Бензол поглощают растворителем, а затем отгоняют из раствора. После отделения от аммиака и бензола коксовый газ используют в качестве топлива или как химическое сырье. Каменноугольная смола образуется в незначительных количествах (до 3%). Но, учитывая масштабы производства кокса, каменноугольная смола рассматривается как сырье для промышленного производства целого ряда органических веществ. Из каменноугольной смолы получают бензол и его производные, нафталин, фенол и другие ароматические соединения. Основные продукты, получаемые при коксовании угля, представлены на схеме (рис. 6).

Если от смолы отогнать продукты, кипящие до 350°С, то остается твердая масса — пек. Он применяется для изготовления лаков (пековый лак), незаменимых при окрашивании железных и деревянных конструкций.

Гидрирование угля осуществляется при температуре 400–600°С под давлением водорода до 25 МПа в присутствии катализатора. При этом образуется смесь жидких углеводородов, которая может быть использована как моторное топливо. Достоинством этого метода является возможность гидрирования низкосортного дешевого бурого угля, запасы которого в нашей стране огромны.

Рисунок 6 — Основные продукты, получаемые при коксовании угля

Неполное сгорание угля дает оксид углерода (II). На катализаторе (никель, кобальт) при обычном или повышенном давлении из водорода и оксида углерода (II) можно получить бензин, содержащий предельные и непредельные углеводороды:

nCO + (2n+1)H2 ® CnH2n+2 + nH2O

nCO + 2nH2 ® CnH2n + nH2O

Д. И. Менделеевым предложен прогрессивный способ превращения угля в газообразное топливо путем его газификации непосредственно в месте залегания (под землей). В настоящее время в нашей стране и за рубежом проводятся работы по подземной газификации каменного угля.

Исследования показали, что этим методом из угля можно получить до 40% метана, 45% кокса и 3% жидкого топлива.

Если сухую перегонку угля (а также древесины или торфа) проводить при 500–550°С, то получают деготь, который наряду с битумом используется в строительном деле в качестве связующего материала при изготовлении кровельных, гидроизоляционных покрытий (рубероид, толь и т. д.).