Лекция 27. Автоматические измерительные приборы

Общие сведения. Приборы, в которых процесс измерения происходит автоматически, без участия операторов, называются автоматическими измерительными приборами (АИП). Они предназначены для измерения и регистрации параметров, характеризующих технологические процессы производства. К таким параметрам относятся: температура, давление, уровень и расход жидкости, концентрация и состав газов и жидкостей, электрические напряжения и токи, мощность, частота и др.

Широкое использование в настоящее время АИП и все большая потребность в них объясняется рядом важнейших метрологических и эксплуатационных характеристик: высокая точность (погрешность до 0,001%) и чувствительность (до 10‒8), незначительная зависимость показаний приборов от условий эксплуатации, малое собственное потребление энергии, возможность использования маломощных первичных преобразователей сигнала, возможность одновременного измерения нескольких величин, получение документальной информации.

Эти показатели обеспечиваются использованием компенсационного метода измерения, применением совершенных электронных устройств, характеризующихся малой инерционностью и большой выходной мощностью, некоторым усложнением схем узлов АИП, использованием объективного отсчета измеряемых параметров.

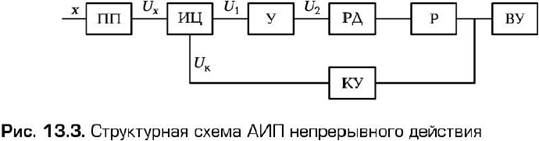

В общем случае структурную схему АИП непрерывного действия можно представить в виде (рис. 13.3). Здесь ПП — первичный преобразователь, ИЦ — измерительная цепь, У — усилитель, РД — реверсивный двигатель, P — редуктор, КУ — корректирующее устройство, ВУ — выходное устройство. Звенья прямой передачи сигнала или прямого тракта системы (ИЦ, У, РД, Р), охваченные корректирующим устройством КУ, образуют следящую систему СС и обеспечивают автоматизацию процесса измерения.

Принцип действия следящей системы заключается в сравнении измеряемой величиныUx, поступающей от первичного преобразователя ПП, с компенсирующей ее величиной Uк, вырабатываемой корректирующим устройством КУ. Разность этих величин ∆U = U1 усиливается и подается на реверсивный двигатель РД, который, воздействуя через редуктор P на корректирующее устройство КУ, одновременно обеспечивает работу выходного устройства ВУ. Равновесие системы наступает при ∆U = 0. Это равновесие возможно в астатической системе, необходимым условием которой является наличие в прямом тракте передачи сигнала интегрирующего звена. В данном случае интегрирующим звеном является реверсивный двигатель РД, так как скорость поворота его выходного вала пропорциональна поданному на управляющую обмотку напряжению:

dα/dt = kU2, или α = k∫U2dt,

где α — угол поворота выходного вала реверсивного двигателя; k — постоянный коэффициент; U2 — выходное напряжение усилителя.

В действительности, при равновесии ∆U ≠ 0, а определяется порогом чувствительности ∆Uпор — минимальным значением ∆U, приводящим к троганию двигателя, и инерционностью звеньев системы.

По типу измерительных систем существующие АИП непрерывного действия подразделяют на мостыс уравновешиванием по одному параметру, потенциометры постоянного тока и приборы с дифференциально-трансформаторной системой. Принципы построения и требования, предъявляемые к измерительной цепи и корректирующему устройству перечисленных АИП, имеют существенные различия.

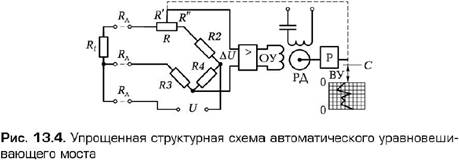

Автоматический мост для измерения температуры. Упрощенная структурная схема автоматического уравновешенного моста, предназначенного для измерения температуры с помощью терморезистора Rt, приведена на (рис. 13.4). В одно из плеч моста включается терморезистор, подсоединяемый с помощью линии связи сопротивлением Rл. Три остальных плеча выполнены из термостабильных резисторов R, R2, R3, R4.

Уравновешивание моста при начальной температуре осуществляется изменением положения движка переменного резистора R. При отклонении температуры от начальной изменяется сопротивление терморезистора и мост выходит из равновесия. Появляется сигнал рассогласования ∆U, поступающий на вход усилителя. Усиленный сигнал подается в обмотку управления ОУ реверсивного двигателя РД, на валу которого имеется редуктор P, механически связанный с движком переменного резистора R и указателем выходного устройства ВУ. Посредством этих связей мост автоматически приводится в равновесие.

Отработка сигнала рассогласования происходит до тех пор, пока ∆U больше порога чувствительности регулятора ∆Uпор. Выходная величина может быть отсчитана по шкале, отградуированной непосредственно в градусах Цельсия. Градуировка шкалы справедлива для каждого конкретного терморезистора.

Трехпроводное включение терморезистора позволяет существенно снизить влияние соединительных проводов Rл на точность измерения. Действительно, с учетом того, что два провода сопротивлением Rл подсоединены в смежные плечи моста, а третий с таким же сопротивлением — в диагональ питания моста, получим:

(  + Rл)R4 =

+ Rл)R4 =  (R3 + Rл),

(R3 + Rл),

где  = Rt + R' и

= Rt + R' и  = R2 + R".

= R2 + R".

При симметрии плеч моста, т.е. при  = R4. получаем полное устранение влиянияRл на погрешность измерения. Шкала прибора, т.е. зависимость α = f(T), имеет линейный характер при включении терморезистора R, в плечо мостовой цепи, прилегающей к реохорду R.

= R4. получаем полное устранение влиянияRл на погрешность измерения. Шкала прибора, т.е. зависимость α = f(T), имеет линейный характер при включении терморезистора R, в плечо мостовой цепи, прилегающей к реохорду R.

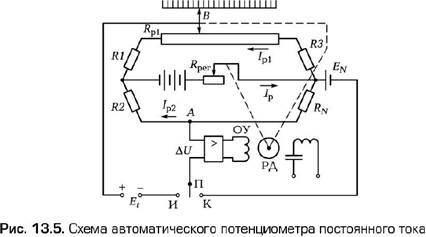

Автоматический потенциометр постоянного тока. В качестве примера реализации автоматического устройства, использующего компенсационный метод измерения, рассмотрим потенциометр, работающий в комплекте с термопарой, на концах которой создается термо-ЭДС E1 (рис. 13.5).

Компенсирующее устройство этого потенциометра выполнено по мостовой схеме. Процесс измерения осуществляется в два приема. При положении К переключателя П происходит установка рабочего тока с использованием нормального элемента с ЭДС EN. Напряжение разбаланса ∆U = EN ‒ RNIp2 поступает на вход усилителя. С выхода усилителя напряжение подается на обмотку управления ОУ реверсивного двигателя РД, который изменяет положение движка реостата Rрег. Прибор автоматически доводит значение ∆U до нуля. В этом случае в цепи устанавливаются определенные токи Ip, Ip1, Ip2.

При положении И переключателя П происходит переключение механической связи РД на движок B потенциометра. Измеряемая ЭДС E1 термопары уравновешивается компенсирующим напряжением

Uк = (Rp1 + R1)Ip1 – R2Ip2,

путем воздействия напряжения разбаланса ∆U на реверсивный двигатель РД, механически связанный с движком B потенциометра, положение которого влияет на сопротивление Rp1 компенсирующего резистора. Значение измеряемой термо-ЭДС Et считывается согласно положению движка B на шкале отградуированной в вольтах.

Современные автоматические потенциометры для измерения температуры снабжаются стабилизированными источниками питания. Они не имеют нормального элемента и режима автоматической установки рабочих токов.

Дифференциально-трансформаторное устройство. Схема, показанная на (рис. 13.6), нашла широкое применение для измерения давления (автоматический манометр), уровня жидкости (уровнемер) и расхода жидкости (расходомер).

Основными узлами измерительной цепи являются дифференциальный трансформаторный преобразователь (ДТП) и компенсационный дифференциальный трансформатор (КТД). По устройству эти приборы аналогичны. Их вторичные обмотки включены последовательно и встречно. Подвижный сердечник ДТП имеет возможность под воздействием какой-либо механической величины перемещаться вдоль оси катушек на расстояние δ. На выходе ДТП при этом возникает сигнал Ux = kδ, а КДТ образует компенсирующее напряжение Uк. Если Ux ≠ Uк, то система отрабатывает сигнал ∆U1 = Ux ‒ Uк до тех пор, пока ∆U1 не станет равным ∆Uпор. При этом угол поворота выходного вала реверсного двигателя РД является функционально связанным с величиной Ux и отображает эту величину. Так как Ux = F(δ), то уравнение шкалы всего прибора представляется в виде α = f(δ).

Виртуальные приборы

Одним из наиболее перспективных направлений в развитии КИС является разработка виртуальных приборов.

Прогресс в области преобразования аналоговых и дискретных сигналов, вычислительной техники и цифровых устройств позволил существенно упростить и сделать универсальными узлы и блоки электронной техники и измерительно-управляющие системы в целом; перейти от технологии создания и производства оригинальных электронных узлов и блоков к виртуальным — программным, объединив на базе программных средств высокого уровня большое число разнообразных по своим функциональным возможностям измерительных и управляющих приборов и систем.

Такая возможность появилась на основе применения виртуальных систем типа LabVIEW фирмы National Instruments. Она позволила создать измерительно-управляющие системы, состоящие из датчиков, стандартных интерфейсов, компьютеров и соответствующих программных средств, осуществляя функции измерения, обработки результатов измерений, индикации и управления. Все это в совокупности является характерной чертой, так называемой виртуальной измерительно-управляющей системы.

Возможность записи больших массивов данных позволяет запоминать результаты измерений, а следовательно, проводить ретроспективный анализ, статистическую обработку и т.д. Важной особенностью применения системы LabVIEW как средства прикладного программирования, по своей логической структуре близкого к конструкции языков Си или Бейсик, является то, что работа с ним не требует написания текстов программ, а используется язык графического программирования для создания программ в виде блок-схем.

Таким образом, применен новый аппарат построения различных электронных систем на базе общего компьютера, когда запуск программы позволяет вводить в эксплуатацию новую систему в совокупности с широкими возможностями построения математических моделей виртуальных систем, фактически являющийся одним программно-вычислительным комплексом.

Виртуальный прибор состоит из быстродействующего персонального компьютера и одной-двух плат сбора данных (ПСД). Плата устанавливается в персональный компьютер (обычно в слот ISA или PCI) или внешнее дополнительное устройство, подключаемое через LPT-порт в комплекте с соответствующим программным обеспечением.

Пользователь виртуального прибора включает объект графической панели с помощью клавиатуры, мыши или специализированной прикладной программы. Виртуальные измерительные приборы сочетают большие вычислительные и графические возможности персонального компьютера с высокой точностью и быстродействием АЦП и ЦАП, применяемых в ПСД. По существу виртуальные приборы (как и практически все типы КИС) выполняют анализ амплитудных, частотных, временных характеристик различных радиоэлектронных цепей и измеряют параметры сигналов с точностью примененных АЦП и ЦАП, а также формируют сигналы как для процесса измерений, так и для автоматизации измерительных систем.

Программная часть виртуального прибора может эмулировать (создать) на экране дисплея компьютера виртуальную переднюю управляющую панель стационарного измерительного прибора. В отличие от реальной панели управления стационарного измерительного прибора такая виртуальная панель может быть многократно перестроена в процессе работы для адаптации к конкретным условиям эксперимента.

В зависимости от используемой платы и программного обеспечения пользователь получает измерительный прибор под ту или иную метрологическую задачу.

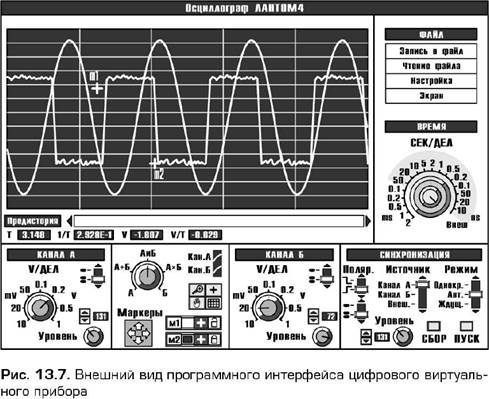

В качестве примера рассмотрим виртуальный цифровой запоминающий осциллограф типа ЦЗО-01, реальный на специализированной плате сбора данных и персональном компьютере в московском ЗАО «Руднев — Шиляев» Центра АЦП. Внешний вид программного интерфейса (виртуальной графической измерительной панели) цифрового виртуального осциллографа представлен на (рис. 13.7).

Виртуальный цифровой запоминающий осциллограф типа ЦЗО-01 предназначен для наблюдения, регистрации, долговременного хранения, анализа и измерения амплитудных и временных параметров различных видов одиночных (импульсных), периодических и случайных процессов.

Программный пакет «Осциллограф», заложенный в память персонального компьютера или внешнюю память, осуществляет обмен данными с платой сбора данных по готовности прибора к обработке. После выдаче плате специальной команды на сбор данных программа ожидает от нее сообщения об окончании процедуры заполнения буфетной памяти, встроенной в ПСД. Затем анализируемые сигналы поступают в осциллограф (компьютер), их обработка и исследование полностью передаются процессу.

Работа с программными файлами с помощью компьютера позволяет документировать исследуемые (измеряемые) процессы, сравнивать сигналы с эталонными и отображать сигналы, созданные пользователем в его программах.

Упрощенно принцип действия платы сбора данных можно условно подразделить на два этапа:

1запись оцифрованных сигналов во внутреннюю буферную память ПСД (соответствует обратному ходу луча реального осциллографа);

2передача данных в виртуальный осциллограф, их обработка и вывод на экран (соответствует прямому ходу луча реального осциллографа).

Нетрудно понять, что режим «прямого хода луча» (интервал обновления изображения на экране) будет зависеть от объема памяти записывающего буфера ПСД, быстродействия процессора и ОЗУ компьютера и числа каналов осциллографа.

Несмотря на то, что исследуемые сигналы являются аналоговыми, изображение на виртуальном экране (дисплее компьютера) осциллографа формируется после аналого-цифрового преобразования и поэтому является дискретным. Виртуальные кнопки, ручки, переключатели и другие элементы графического интерфейса практически не отличаются от реальных. Единственное и главное их отличие заключается в изменении положения ручек и переключателей, которое осуществляется с помощью мыши (или клавиатуры), а не ручки, как у реальных измерительных приборов.

К основным преимуществам виртуальных цифровых запоминающих осциллографов относятся:

Ø яркий, хорошо сфокусированный экран на любой скорости развертки;

Ø резко очерченные контуры изображения;

Ø высокая точность измерений параметров сигналов или цепей;

Ø широкая полоса пропускания;

Ø возможность запоминания эпюры сигнала на произвольное время;

Ø автоматическое измерение параметров сигнала;

Ø возможность статистической обработки результатов измерения;

Ø возможность подключения принтера и плоттера для создания отчета о результатах измерений;

Ø сравнение текущих данных с образцовыми или предварительно записанными данными;

Ø наличие средств самоблокировки и самодиагностики;

Ø возможность исследования переходных процессов, протекающих в электрических цепях;

Ø упрощенная архивация результатов измерений.

В данном осциллографе предусмотрена его синхронизация по комбинации сигналов от нескольких генераторов.

Виртуальные приборы имеют большое преимущество перед микропроцессорными измерительными приборами, поскольку пользователь получает доступ к обширным объемам прикладных программ, может использовать внешнюю память большой емкости и различные устройства документирования результатов измерений. Сочетание платы сбора данных, измерительного устройства и персонального компьютера предоставляет человеку новые возможности, недостижимые при использовании автономных измерительных приборов. Теперь для проведения эксперимента и измерений необходимо только наличие компьютера, а все остальные программно-аппаратные средства подбираются, исходя из технических требований самого проводимого эксперимента.

К преимуществам виртуальных приборов также относятся их экономическая эффективность, так как практически любая плата сбора данных компьютерных программ обработки измерительной информации дешевле реального измерительного прибора.

Совершенно очевидно, что многие метрологические исследовательские задачи в XXI в. будут решаться с помощью виртуальных приборов.

Контрольные вопросы

1Что называется автоматическим измерительным прибором?

2Каков принцип действия автоматического моста для измерения температуры?

3Как работает автоматический потенциометр постоянного тока?

4Как функционирует дифференциально-трансформаторное устройство?

5Что называется виртуальным прибором?

6Какие преимущества имеются у виртуальных приборов?