Производство полупроводниковых микросхем

Принцип создания полупроводниковых интегральных схем предложили в конце 50-х годов англичанин Джефри Даммер и американец Джек Килби. Первая работающая интегральная схема была создана в США в 1959 г. компанией Texas Instruments [28]. Нанесение на кремниевую основу плоских слоев материалов с заданными свойствами представляет основу так называемой плоскостной технологии (рис. 1.6) резко удешевившей производство БИС и СБИС [21,23].

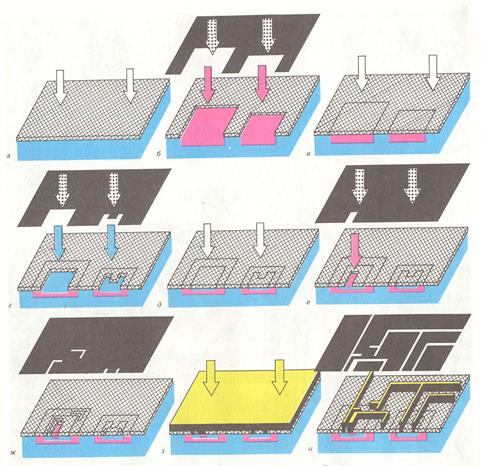

Рис. 1.6. Схема плоскостной технологии производства интегральных микросхем

Кремниевые основы для создания многослойных структур микросхем (подложки) представляют собой тонкие (меньше миллиметра) диски диаметром до 30 см. Их нарезают из длинной цилиндрической болванки монокристаллического кремния, которая выращивается специальным прецизионным способом. Сейчас изготовители переходят от подложек диаметром 200 мм к подложкам диаметром 300 мм, что заметно удешевляет производство микросхем. Современные «300-мм» фабрики — это гигантские промышленные предприятия стоимостью около 2 млрд. долларов и площадью более сотни тысяч квадратных метров. Они создаются крупнейшими производителями микросхем (например, Intel, AMD). Лидером в планах постройки новых фабрик является Тайвань, где в 2001 году была изготовлена пятая часть всего мирового производства подложек, а к 2010 году эта доля может достичь 40%. Китай, Малайзия и Сингапур также планируют построить 15 фабрик, пять из которых будут работать на 300-мм пластинах. Подготовленные пластины полируются до зеркального блеска механическими и химическими методами. «Рабочая» поверхность (то есть та, на которой далее создается микросхема) пластины должна быть гладкой и совершенной на атомарном уровне и иметь весьма точную кристаллографическую ориентацию.

На поверхности подложки при помощи различных процессов с использованием химических реактивов, газов и ультрафиолетового излучения формируется многослойная трехмерная структура. Для производства современных микропроцессоров более двадцати слоев формируются путем сложного процесса, состоящего из трехсот с лишним шагов. Размер формируемых элементов чрезвычайно мал - ячейка кэш-памяти процессора на 90-нм ядре Prescott в сто раз меньше красной кровяной клетки (эритроцита), а один ее транзистор величиной с вирус гриппа. Поэтому для создания каждого слоя материал осаждают сразу на всю поверхность подложки, а затем его аккуратно с помощью процесса фотолитографии удаляют из тех мест, где он не нужен. В одних случаях это слои изолирующих материалов, служащих подзатворным диэлектриком транзисторов или пассивирующими (изолирующими) прослойками между транзисторами и проводниками. В других — это формирование проводящих поликремниевых затворов транзисторов и соединяющих транзисторы металлических проводников. В третьих — это формирование селективно легированных (обогащенных) областей (главным образом — стоков и истоков транзисторов). Легирование участков поверхности монокристаллической кремниевой пластины ионизированными атомами различных химических элементов (с целью создания в кремнии полупроводниковых областей n- или p-типа) производится сквозь рисунок в достаточно толстом слое нанесенного диэлектрика (например, оксида кремния), после чего диэлектрик удаляется. Сотни идентичных микропроцессоров создаются на одной кремниевой подложке и на финальной стадии разрезаются на отдельные прямоугольные кристаллы — чипы. В общей сложности процесс создания (в условиях абсолютно чистого воздуха и отсутствия вибраций) всех слоев микросхемы занимает несколько недель. Сверху схема покрывается толстым (микроны) слоем пассивирующего диэлектрика, защищающего тонкую структуру от внешних воздействий. В нем лишь открываются окна для больших, стороной в десятки микрон, квадратных металлических контактных площадок, через которые на схему подаются извне питающие напряжения и электрические сигналы. А снизу механической основой микросхемы служит кремниевая пластина толщиной в сотни микрон.

После завершения технологических процедур каждый из кристаллов на пластине тестируется. Одно из важнейших условий стабильности работы системы — надежность и качество ее комплектующих. Еще на стадии проектирования проводится моделирование распространения сигналов и синхронизации, а также моделирование на уровне компонентов, микросхемы и системы в целом. Например, только на стадии разработки процессоры Intel проходят 1015 циклов проверки. По ряду оценок, корпорация Intel реализует самую полную в отрасли программу испытаний процессоров и платформ. После выпуска образцов проводится строгое тестирование на уровне системы и проверка электрических параметров, а также всестороннее испытание на совместимость, охватывающее более двадцати операционных систем, полутора сотен периферийных устройств и четыреста приложений. Проверка включает более 250 тысяч отдельных тестов с использованием более чем шестисот программных приложений и длится примерно 6–8 недель круглые сутки. Например, процессор Pentium 4 проходил 1 триллион случайных проверок инструкций в неделю, 2 тысячи тестов на совместимость с предыдущими архитектурами, 2450 тестов функций процессора, нагрузочное тестирование системы ввода/вывода с миллионами вариантов функций набора микросхем, расширенное тестирование случайных команд для конвейера процессора. Это гарантирует совместимость и оптимальную производительность для широчайшего спектра операционных систем и приложений, сетевых устройств и аппаратных компонентов.

После проверки каждый чип упаковывается в свой корпус, что позволяет подключать его к другим приборам. Тип упаковки зависит от типа микросхемы и от того, как она будет использоваться. Напоследок все упакованные чипы тестируются еще раз (негодные отбраковываются, годные проходят специальные стресс-тесты при различных температурах и влажности, а также проверку на электростатический разряд), сортируются по характеристикам и соответствию тем или иным спецификациям и отгружаются заказчику.

Российский центр производства микроэлектроники находится в г. Зеленоград Московской области, где расположены Московский институт электронной техники (МИЭТ) и известные крупные предприятия: “Микрон”, “Ангстрем”, “Элвис” [29]. Последнее занимается, в частности, разработкой чипов, выпуск которых (по технологии 0,25 мкм и менее) ведется на фабрике в Юго-Восточной Азии.