Система конструкторской подготовки производства

Создание технического эскиза новых моделей в рассмотренных системах занимает пограничное положение в маршруте проектирования между системами художественного проектирования модели и конструкторской подготовки производства. Последняя, в сою очередь, состоит из традиционных модулей: «Конструирование», «Градация», «Раскладка».

При детальном анализе направлений автоматизации процесса создания технического эскиза выделяют ряд методов, обеспечивающих согласование информации об эскизном и конструкторском решении моделей одежды, к которым относят методы агрегатирования, комбинаторного проектирования, алгоритмизации построения лекал, а также конструктивно-декоративного модифицирования конструкций прототипов.

Комбинаторный синтез технического эскиза, созданный с применением метода агрегатирования из элементов, соответствующих конструктивным модулям и деталям конструкции обеспечивает автоматизированное конструирование образцов одежды из ограниченного набора типовых или унифицированных элементов эскиза и конструкции, и довольно успешно применяется в автоматизированном проектировании одежды для изделий стабильного ассортимента.

Например, в системе «NovoCUD», в процессе компоновки эскиза модели формируется конструкция её основных и конструктивно-декора-тивных деталей с одновременным описанием внешнего вида модели. Взаимосвязь между эскизом и конструкцией осуществлена на уровне базы данных типовых и унифицированных элементов (рисунок 5.3).

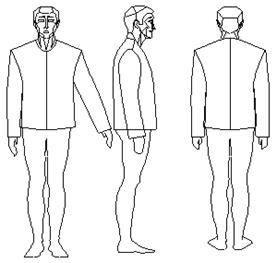

Рисунок 5.3 – Создание технического рисунка модели мужской куртки

с использованием базы данных сборочных единиц

в условиях функционирования САПР NovoCUT

К недостаткам систем, ориентированных на модульное и комбинаторное проектирование, относят:

- ограничение ассортимента, зависящего от созданной базы данных;

- необходимость хранения большого количества информации;

- постоянное расширение информационной структуры;

- невозможность использования программного аппарата с целью проведения оценки сформированного графического решения модели одежды.

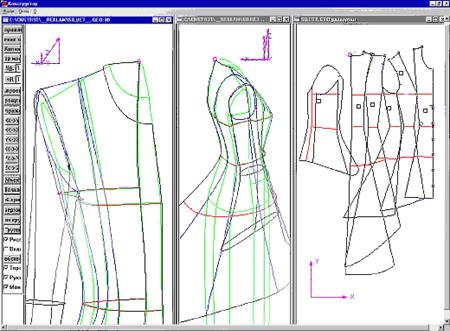

В основе метода алгоритмизации построения лекал лежит параметрический подход к задаче автоматизации этапа эскиз-конструкция. Данный метод используется в системах «Леко» и «Грация» и даёт возможность построения элементов эскиза и конструкции по заданным параметрам. С этой целью в системах созданы цепочки алгоритмов, включающих построение абрисов фигуры, технических эскизов изделия, совмещённых с абрисом фигуры, разработки конструкции изделия с чётко установленной взаимосвязью их параметров в тексте общей программы (рисунок 5.4).

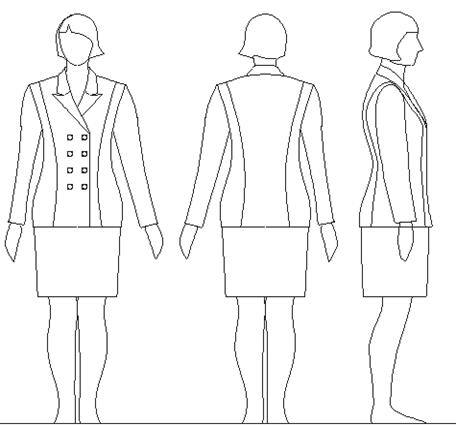

Рисунок 5.4 – Пример разработки технического рисунка новой модели

на графическом изображении типовой фигуры в трех проекциях

(САПР «Грация»)

Параметрически записанные технические эскизы удобны при работе с индивидуальным заказчиком, при адаптировании разработанной модели изделия к визуальному облику определённого потребителя. Алгоритмы рисунка-чертежа позволяют варьировать значениями параметров модели и автоматически получать соответствующие конструкции деталей изделия.

Недостатком использования алгоритмического способа проектирования для каждого нового вида изделия и оригинального конструктивного решения является необходимость разработки новых цепочек алгоритмов, что делает не актуальным использование данных систем в моделирующих организациях.

Метод конструктивно-декоративного модифицирования конструкций прототипов основан на использовании типовых базовых и исходных модельных конструкций моделей-аналогов. Для выбора конструкции прототипа необходимо разработать укрупнённую информационно-поисковую систему, осуществляющую поиск прототипа на основе информационного запроса.

Использование данного метода предполагает необходимость хранения и пополнения информации и исключает возможность его использования при разработке оригинальных коллекций одежды.

Вместе с тем, нельзя не отметить, что внедрение современных САПР одежды в процесс ее промышленного изготовления, в том числе и на этапе технический эскиз-конструкция, обеспечило улучшение таких показателей, как гибкость, удобство, увеличение скорости процесса проектирования изделий стабильного ассортимента.

Рисунок 5.5 – Результат автоматической развертки женского платья

в САПР «СТАПРИМ»

Рисунок 5.6 – Пример проведения оценки внешнего вида проектируемой модели в целом и отдельных ее узлов

Модуль «Конструирование» во многих системах рассматривает в единстве систему разработки базовой (силуэтной) основы и ее модельных преобразований (с использованием единых графических примитивов (отрезки, дуги, сплайны, кривые и т.д.) и графических действий (разрезать, повернуть, наклонить и т.д.)). При этом различают следующие подходы к процессу создания первичных разверток:

– разработка лекал с использованием трехмерного изображения виртуального манекена и силуэтной конструкции проектируемого изделия. Данное построение производится с использованием размерной характеристики типовой фигуры и параметров формообразования изделия. Положительным моментом данного способа является возможность проведения оценки внешнего вида, как всего изделия, так и отдельных его узлов [22, 23] (рисунки 5.5 и 5.6);

– использование архивных баз размерных характеристик типовых фигур и конструктивных прибавок, а также эскизов моделей, разработанных с использованием универсальных графических редакторов (Paint, CorelDraw), в том числе создание технических рисунков моделей с использованием базы данных сборочных единиц;

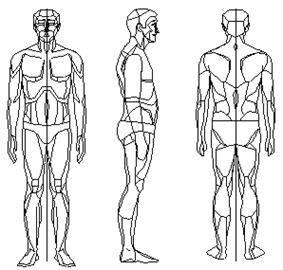

– создание плоскостных виртуальных изображений макетов (манекенов) фигур (графических моделей фигур) в трех проекциях по заданным наборам размерных признаков с возможностью разработки на них технических эскизов проектируемых моделей или разработкой графических моделей одежды (рисунок 5.7).

а) а) |  б) б) |

| Рисунок 5.7 – Пример разработки графической модели с использованием САПР «Грация»: а) типовой фигуры (ГМФ); б) графической модели одежды (ГМО) на ГМФ |

Необходимо еще раз отметить два типа получения БК (или базовых лекал) при использовании плоскостных методик автоматизированного проектирования.

Первый тип разработки подсистемы проектирования лекал модели предусматривает ввод лекал по точкам с дигитайзера или из подсистемы конструирования чертежей. Введенное лекало проверяется визуально или с помощью функции проверки правильности ввода. В связи с тем, что на данном этапе сложно проверить правильность ввода кривых, в системе предусмотрена проверка правильности ввода промежуточных точек. Пользователь задает ординату (абсциссу), а система вычисляет, соответственно, абсциссу (ординату). В случае, когда координата не соответствует реальной, происходит исправление ее на верную. При этом система сама исправляет профиль кривой линии. После проверки правильности ввода лекала система автоматически вычисляет площадь, длину и ширину лекала.

Второй тип реализует компьютерную технологию создания новых моделей с использованием любой из существующих методик констру-ирования: ЕМКО СЭВ, ЦОТШЛ, Мюллера, … или собственной оригинальной методики. Конструктор выбирает методику конструирования и формирует ее информационную базу: задает значения размерных признаков типовых (или конкретных) фигур, правила их изменения для различных полнотных групп, значения прибавок и припусков.

Модули «Моделирования», «Градация» и «Раскладка» в плоскостных методиках автоматизированного проектирования швейных изделий используют единые технологии проектирования.

Практически во всех САПР одежды при трансформации БК в ИМК все модельные особенности вносятся в базовую основу при помощи специального набора функций (мастеров), аналогичных приемам, используемым конструктором при разработке модели вручную на столе. При этом желательным является использование в системе механизма наследования параметров материнской детали дочерними, которые были из нее разработаны. В качестве материнской детали выступает, как правило, базовая основа со всеми модельными линиями, а дочерними по отношению к ней могут быть все зависимые от нее детали, такие как рукав, воротник, перед, бочок и т.д. При изменении материнской детали происходит автоматическое изменение соответствующих параметров всех дочерних деталей. Таким образом, даже когда комплект лекал уже полностью разработан, имеется возможность в одну операцию внести изменения сразу во всю конструкцию.

Многие из рассмотренных систем автоматизированного конструирования дополнены функциями по подготовке выходной технической документации: Табеля мер, Спецификацией деталей кроя.

При разработке модуля «Градация» выделяют два подхода:

- непараметрическая градация, основанная на правилах межразмерных приращений;

- параметрическая градация, при которой разработанный полный комплект лекал автоматически перестраивается в каждом новом размеро-росте по правилам данной методики.

Последний тип градации лишен всех проблем, присущих традиционному размножению по межразмерным приращениям, а именно неприемлемо высоких погрешностей на больших размерах и неудовлетворительной точности сопряжения линий, обусловленной сложностью размножаемой конструкции.

Единым для обоих подходов является обязательное выполнение про-верки правильности градации по размерам и ростам, в том числе и за счет измерения длин секций и сохранения конфигурации сопрягаемых срезов.

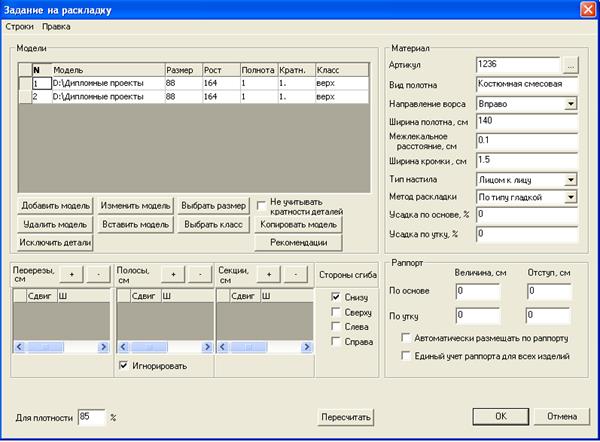

Модуль «Раскладки» предназначен для проектирования раскладок лекал в соответствии с ранее разработанными заданиями на раскладку, ус-ловиями раскроя и технологическими требованиями.

При этом, основу алгоритмов проектирования раскладок составляют математические методы геометрического проектирования, которые обеспечивают автоматическое выполнение геометрических и технологических ограничений, высокую точность построения независимо от размеров экрана монитора. Как уже было сказано, большинство САПР одежды, используют единую технологию, дополненную в некоторых методиках вспомогательными функциями.

Рассмотрим общую структуру модуля «раскладки», а также систем технологической подготовки производств и диспетчеризации на примере САПР «Грация».

На основе качественной программы автоматической укладки реализован интерактивный процесспроектирования раскладок в трех режимах (ручном, полуавтоматическом и автоматическом, причем последний режим многовариантен).

В данной Системе ручная и автоматическая укладка органично сочетаются и дополняют возможности друг друга, и предоставляют нормировщику свободу действий при выборе способа создания раскладок: все лекала уложить самостоятельно; все поручить автомату; часть лекал уложить самостоятельно с последующим переходом в автоматический режим; в любой момент прервать автоматический режим; внести любые изменения в раскладку и снова перейти в автоматический режим и т.д.

Решена возможность реализации ситуации, когда крупные лекала раскладчик уложил сам, а мелкие в автоматическом режиме практически мгновенно разложились в межлекальных областях, не увеличивая при этом длину раскладки, при этом позволяет легко реализовать операцию подкроя для повышения процента использования материала, когда в межлекальные выпады существующей раскладки добавляются лекала вспомогательных изделий, например, перчаток, одежды для кукол и т.д.

Таким образом, система позволяет создавать раскладки из всех видов материалов (в том числе и регулярновязанного и нерегулярновязанного трикотажа) как из целого куска, так и с учетом обнаруженного на материале брака, работать с мерным лоскутом (с введением команд для работы с «перерезами» и «секциями»), учитывать рапорт рисунка и процент усадки материалов по основе и утку. На рисунке 5.8 представлен общий вид «Задания на раскладку».

Рисунок 5.8 – Пример разработки задания на раскладку

в условиях функционирования САПР «Грация»