Логистические решения в складировании

СКЛАД В ЛОГИСТИЧЕСКОЙ СИСТЕМЕ

Выбор оптимального варианта складской подсистемы

Склады — это здания, сооружения и разнообразные устройства, предназначенные для приемки, размещения и хранения поступивших на них товаров, подготовки их к потреблению и отпуску потребителю.

В современной экономике склад является эффективным средством управления запасами на различных участках логистической цепи и материального потока в целом.

Склады рассматривают как элементы материалопроводящих систем, и, в то же время, как самостоятельные системы. Соответственно, выделяют две группы задач:

— задачи, связанные со складами, возникающие при проектировании материалопроводящих (логистических) систем;

— задачи по складам, как по самостоятельным системам.

Функционирование логистических систем — процесс многогранный, включающий в себя технико-технологические, экономические, организационные, информационные, финансовые и другие аспекты. Процесс их проектирования, с точки зрения складской подсистемы, должен определять место складского звена в логистической цепи, а также формулировать требования к складам в соответствии с целями функционирования всей логистической системы.

Существенными, с точки зрения складов, вопросами проектирования логистических систем являются: рациональная организация материальных потоков, экономически целесообразное размещение запасов в различных эшелонах системы, выбор рациональных видов тары, погрузочного, разгрузочного, транспортного и складского оборудования, выбор схемы механизации ПРТС работ по всему циклу движения грузов.

Приведем пример рационализации логистической системы посредством существенного изменения количества, функций и размещения её складской подсистемы. Рассмотрим поставки напитков из ближнего зарубежья в Москву. Ряд заводов, находящихся в разных районах республики поставщика, доставляют дорогостоящие спиртные напитки в ящиках в непакетированном виде на железнодорожную станцию автотранспортом. Промежуточное хранение товара до набора вагонной партии осуществляется в пристанционном пакгаузе. Затем происходит загрузка вагонов, прием товара проводниками, оформление таможенных документов, передача вагонов железной дороге.

В дальнейшем вагоны направляются в Россию и поступают на один из таможенных терминалов Москвы. Здесь происходит выгрузка, таможенный досмотр и выдача товара собственнику, т.е. ручная погрузка товара в автомобили и доставка на склад собственника.

Нерациональность описанной схемы транспортировки и хранения груза заключается в следующем:

низкие возможности контроля ассортиментного состава отгружаемой партии;

отсутствие стандартной пакетированной грузовой единицы; в результате, низкие возможности механизации ПРТС-операций с грузом и, соответственно, высокая стоимость перевалочных операций;

сложность осуществления количественного и качественного контроля товара (обнаружение внутритарных недостач и приемка по качеству происходит только в Москве);

большие тарифы на перегон груза по российской железной дороге под таможенными пломбами.

Новая схема транспортировки и обработки продукции предусматривала создание в столице республики поставщика накопительного склада продукции, а также использование на территории России другого таможенного терминала.

Созданный в республике поставщика склад фирмы в соответствии с целями логистической системы был наделен следующими основными функциями:

осуществление приемки продукции по количеству и качеству;

управление ассортиментным составом отгружаемых в Москву партий;

формирование пакетированных грузовых единиц на стандартных поддонах;

сосредоточение расходных материалов (бутылок, этикеток, пробок и т.д.) и организация доставки их обратными рейсами на заводы-поставщики.

Изменение транспортно – таможенной схемы перемещения груза по территории России заключалось в переносе СВХ из Москвы на границу с республикой-поставщиком, что обеспечило существенную экономию на разности импортного и внутреннего железнодорожного тарифа. Стали ненужными автотранспортные перевозки по Москве по маршруту СВХ — склад фирмы т.к. последний является прирельсовым. Исключено несколько дорогостоящих перевалок. Затраты на сохранившиеся перевалки, в связи с пакетированным характером груза, резко сократились. Суммарный годовой эффект составил несколько сот тысяч долларов.

В соответствии с методом системного подхода, решения по складской подсистеме принимаются в результате последовательности действий, приведенной в таблице 8.2.

Табл. 8.2

Алгоритм выбора оптимального варианта складской подсистемы

| Определение стратегических целей логистической системы |

| ß |

| Расчет прогнозируемой величины материального потока, проходящего через систему |

| ß |

| Составление прогноза необходимой величины запасов по системе в целом и на отдельных участках материалопроводящей цепи |

| ß |

| Изучение транспортной сети региона обслуживания, составление схемы материальных потоков в пределах логистической системы |

| ß |

| Разработка различных вариантов построения логистической системы: с одним или несколькими складами, расположенными на тех или иных участках обслуживания и реализующими те или иные функции |

| ß |

| Оценка логистических издержек для каждого из вариантов |

| ß |

| Выбор для реализации одного из разработанных вариантов |

Для того чтобы из множества вариантов выбрать один, необходимо установить критерий выбора, а затем оценить каждый из вариантов по этому критерию. Таким критерием, как правило, является критерий минимума приведенных затрат, то есть затрат, приведенных к единому годовому измерению.

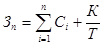

Величину приведенных затрат определяют по следующей формуле:

где Зп — приведенные затраты по варианту,

п — число принимаемых во внимание статей издержек

С1 — годовые эксплуатационные расходы,

С2 — годовые транспортные расходы,

С3 — годовые расходы на управление складской системой

С4 — годовые расходы на содержание запасов,

С5 — прочие расходы и потери, связанные с функционированием логистической системы и принимаемые во внимание при принятии решения по созданию складской подсистемы,

К — полные капитальные вложения в строительство и оборудование складов, приведенные по фактору времени — по норме дисконта,

Т — срок окупаемости варианта.

Для реализации принимается тот вариант логистической системы, который обеспечивает минимальное значение приведенных (годовых) затрат.

В процессе проектирования логистических систем на базе информации о схеме потоков и о планируемых запасах определяется оптимальное количество и мощность складов, разрабатывается их рациональная дислокация в регионе контролируемого потока.