Ормирование чертежа на основании 3D модели

остроение моделей сложной формы

остроение тел по траектории

Рис1.1 Наковальня.

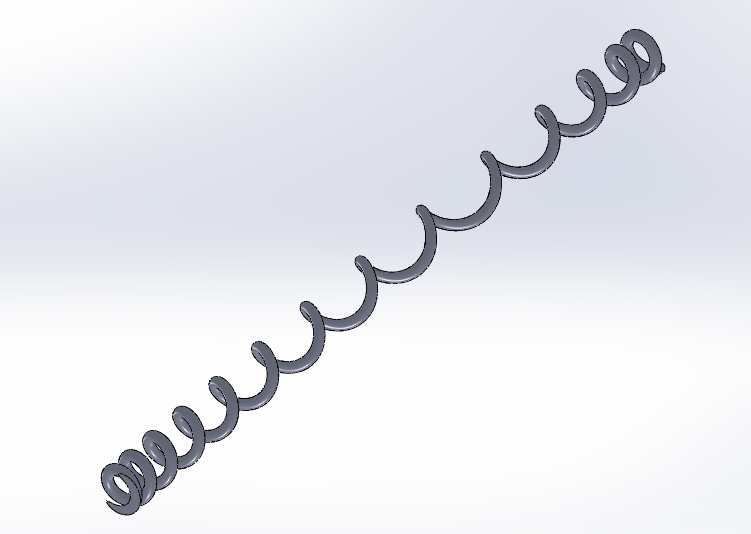

Рис 1.2. Пружина.

Рис 1.3. Сверло.

остроение тел по сечениям

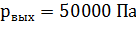

Рис1.2.1. Корпус.

Данный корпус был испытан в аэродинамической трубе рис.1.2.2. Рабочая среда – вода. Входное давление -  . Выходное давление

. Выходное давление  . Температура рабочей среды Т = 400 К.

. Температура рабочей среды Т = 400 К.

Рис1.2.2. Продувка крышки в трубе.

ормирование чертежа на основании 3D модели

Рис 2.1 Модель детали.

Рис 2.2. Чертёж детали рисунка 2.1.

3. Сравнительный анализ расчётов изгиба балки

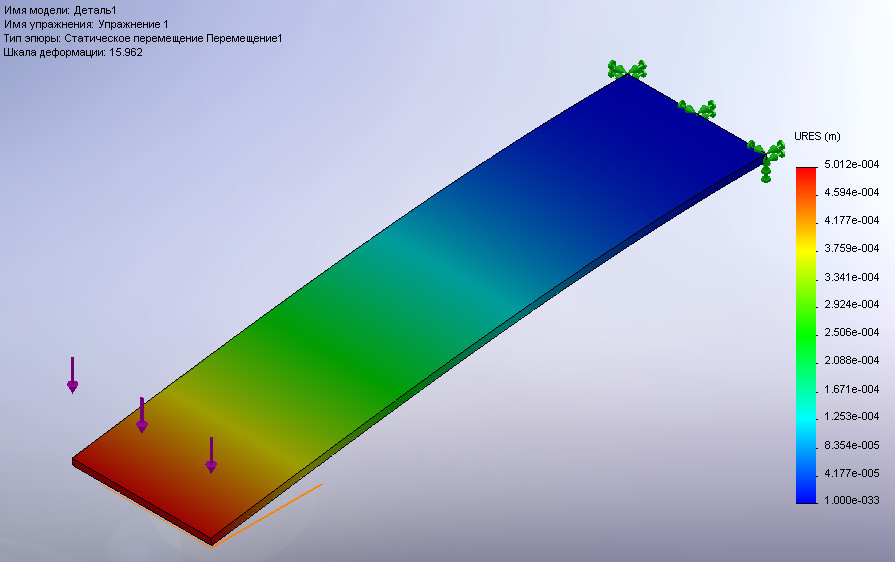

Балка размерами 80х20х1мм, материал – нержавеющая сталь. Балка нагружается постепенно грузиками. Масса каждого грузика 100г, количество грузиков – 5. Балка закреплена консольно. Во время нагружения в месте закрепления возникают максимальные напряжения, максимальный игиб в точке приложения силы. В данном испытании мы испытываем два образца с разными направлениями волокон. На рисунке 3.1. представлена эпюра максимальных напряжений, на рисунке 3.2. представлена эпюра максимальных перемещений.

Рис. 3.1. Эпюра напряжений.

Рис 3.2. Эпюра перемещений.

Результаты расчётов прогиба и напряжений балки выполнены в модуле COSMOS Works. Для расчёта прогиба используется метод конечных элементов (МКЭ) рис 3.3., рис3.4.

Рис. 3.3. Напряжения, возникающие в балке при нагрузке в 1 Н (100г).

Рис. 3.4. Перемещения, возникающие в балке от нагрузки 1 Н (100г).

Так же был произведён эксперимент, в котором мы постепенно нагружали образцы и снимали результаты нагружения и разгружения балки. Так же были проведены теоретические расчёты прогиба балки по формулам:

l – длина;

P – нагрузка;

E – модуль Юнга (упругости первого рода);

– момент инерции.

– момент инерции.

Все расчёты и измерения были сведены в сводные таблицы для образца 1 таблица 3.1., для образца 2 таблица 3.2.

Таблица 3.1.

| Нагрузка | ||||||

| Y нагрузки | 0,47 | 1,07 | 1,73 | 2,35 | 3,05 | |

| Y разгрузки | 0,68 | 1,15 | 1,95 | 2,56 | 3,05 | |

| МКЭ | 0,5 | 1,02 | 1,54 | 2,01 | 2,53 | |

| Расчётный прогиб | 0,48762 | 0,97524 | 1,46286 | 1,95048 | 2,4381 |

Таблица 3.2.

| Нагрузка | ||||||

| Y нагрузки | 0,46 | 1,07 | 1,72 | 2,38 | 3,07 | |

| Y разгрузки | 0,06 | 0,67 | 1,3 | 2,6 | 3,07 | |

| МКЭ | 0,5 | 1,02 | 1,54 | 2,01 | 2,53 | |

| Расчётный прогиб | 0,48762 | 0,97524 | 1,46286 | 1,95048 | 2,4381 |

На графиках 3.5. и 3.6. представлены зависимости перемещения от нагрузки.

График 3.5. Перемещение балки образца 1.

График 3.6. Перемещение балки образца 2.

По графикам видно, что МКЭ отличается от эксперимента и от результатов полученных расчётными формулами. Это может быть связано с отличием физических свойств, так как на практике они отличаются от тех, которые заложены в базе программы ( Модуль Юнга, анизотропия свойств материала).

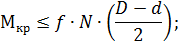

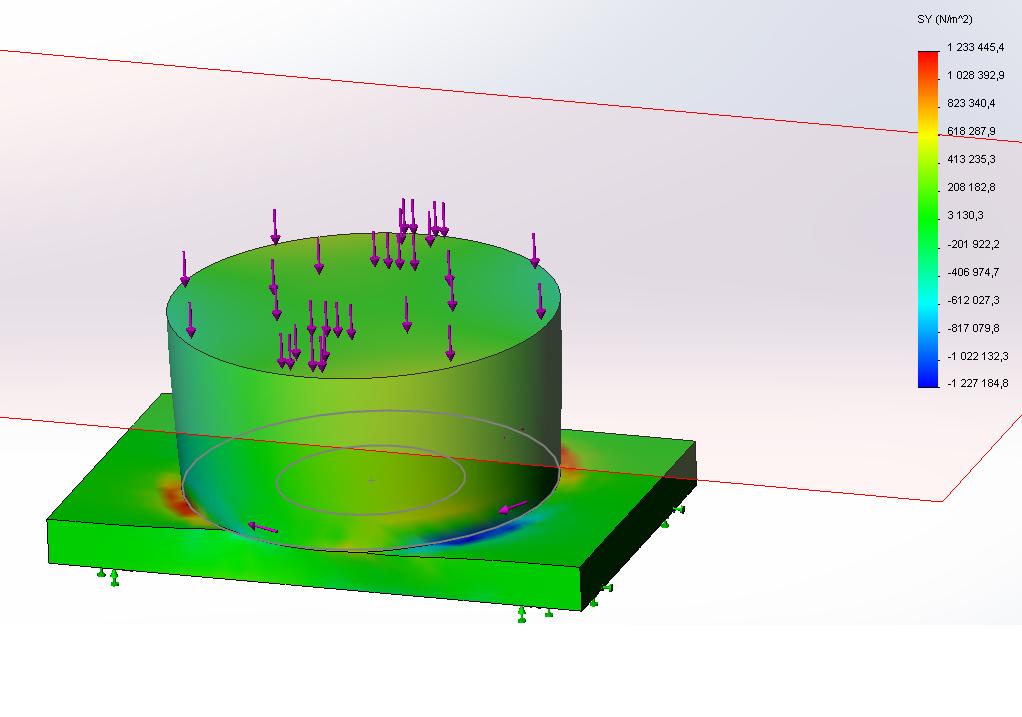

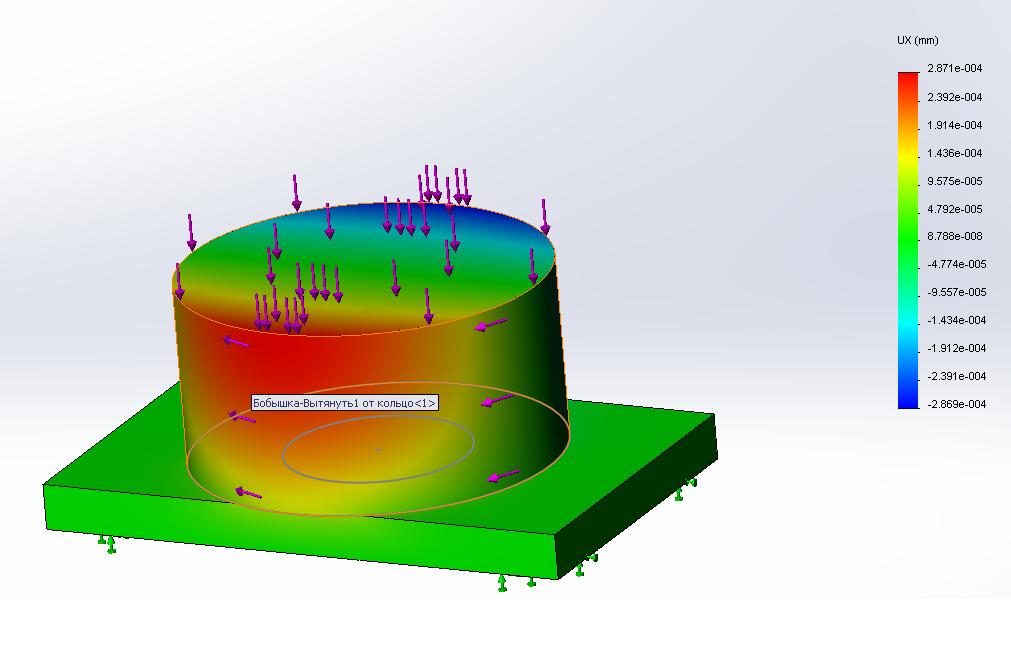

4. Расчёт на прочность и жёсткость

Материал кольца – графит.

Материал основания – простая углеродистая сталь.

Действующий момент  .

.

Коэффициент трения f = 0,1.

Наружный диаметр втулки D = 40 мм.

Внутренний диаметр втулки d = 20 мм.

Теоретическим путем была рассчитана необходимая сила зажима N.

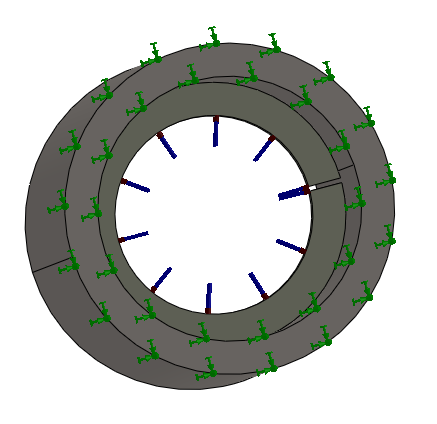

Рис. 4.1. Модель сборки.

| А |

Рис 4.2. Модель напряжения кромки А.

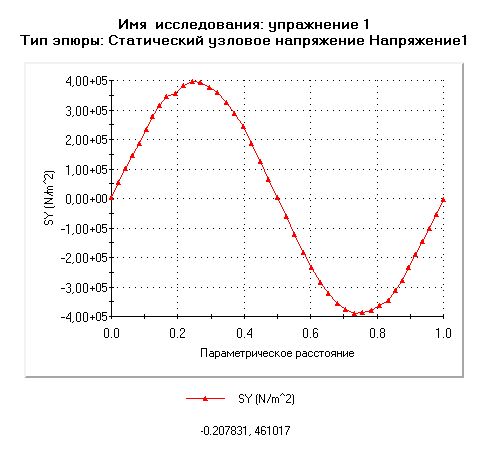

График 4.3. Эпюра напряжений кромки А.

| Б |

Рис. 4.4. Модель перемещений кромки Б.

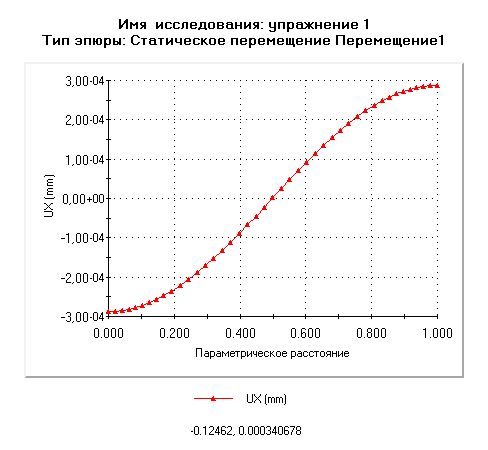

График 4.5. эпюра перемещений кромки Б.

5. Тепловой расчёт

Уплотнительное кольцо из керамики установлено в консольно закрепленной трубе из нержавеющей стали.

Температура Т = 500 К.

Сначала испытывается кольцо без эксцентриситета.

Рис. 5.1. Уплотнительное кольцо без эксцентриситета

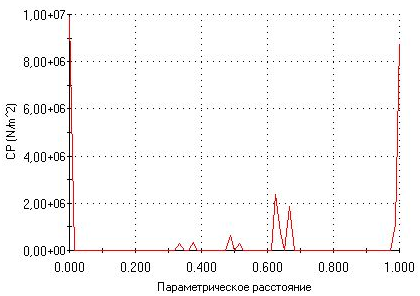

Возникающие напряжения в кольце, показаны на рисунке 5.2.

Рис. 5.2. Контактные давления в уплотнительном кольце без эксцентриситета.

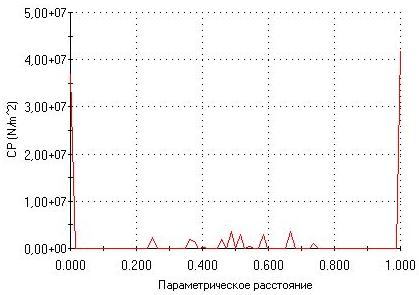

С целью снижения напряжений, возникающих в уплотнительном кольце, его изготавливают с эксцентриситетом.

Рис. 5.3. Уплотнительное кольцо с эксцентриситетом.

Рис. 5.4. Контактные давления в уплотнительном кольце с эксцентриситета.