Исходные данные для силового расчета

Исходные данные были взяты из расчетов раздела 1 для значения углового положения ведущего звена φ1=90◦. Данные представлены в таблице 2.1.

Таблица 2.1

| №пп | Параметр | Обозначение | Размерность | Значение |

| Угловая координата кривошипа | φ1 | град | ||

| Угловая скорость кривошипа | ω1 | рад/с | 26,376 | |

| Длина кривошипа ОА | lOA | м | 0,3 | |

| Длина шатуна АВ | lВА | м | 1,5 | |

| Длина кривошипа ОС | lOC | м | 0,12 | |

| Длина шатуна CD | lCD | м | 0,6 | |

| Движущая сила | Fд | кН | 78,3 | |

| Приведенный суммарный момент сил движущих и сил сопротивления | МпрΣ | кН*м | 20,1 | |

| Приведенный момент сил сопротивления | МпрС | кН*м | 33,5 | |

| Теоретический приведенный момент движущих сил | Мд.теор | кН*м | 13,4 | |

| Приведенный суммарный момент инерции | JпрΣ | кг*м2 | ||

| Приведенный момент инерции первой группы звеньев | JпрI | кг*м2 | ||

| Момент инерции звена 2 | JS2 | кг*м2 | ||

| Момент инерции звена 4 | JS4 | кг*м2 | 3.5 | |

| Масса коленчатого вала с маховиком | m1+ mмах | кг | ||

| Масса шатуна АВ | m2 | кг | ||

| Масса шатуна CD | m4 | кг | ||

| Масса нижнего поршня 3 | m3 | кг | ||

| Масса верхнего поршня 6 | m6 | кг | ||

| Масса тяги DE(D’E’) | m5, m5’ | кг |

Построение планов скоростей и ускорений

2.2.1 Построение планов скоростей

Масштаб плана скоростей:

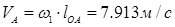

Линейная скорость точки Aзвена 1найдена по формуле для вращательного движения

где VА – скорость точки А,

ω1 – угловая скорость звена 1,

lOA – длина кривошипа ОА.

Для нахождения скорости точки Взвена 3составим векторное уравнение сложного движения:

где VB – скорость точки В,

VВА – скорость точки В относительно точки А.

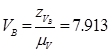

Из графического решения этого уравнения установлены значения скорости

м/c

м/c

м/c

м/c

где zVBA – длина вектора скорости VBA в масштабе μV,

zVB – длина вектора скорости VB в масштабе μV.

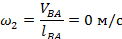

Угловая скорость звена 2 определена из формулы для вращательного движения

где lBA – длина шатуна ВА.

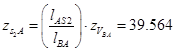

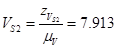

Скорость точки S2 определена пропорциональным делением отрезков плана скоростей:

мм

мм

м/с

м/с

где lAS2 – длина отрезка AS2,

zVS2 - длина вектора скорости VS2 в масштабе μV.

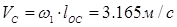

Линейная скорость точки Сзвена 1найдена по формуле для вращательного движения

где VС – скорость точки С,

ω1 – угловая скорость звена 1,

lOС – длина кривошипа ОС.

Для нахождения скорости точки Dзвена 5составим векторное уравнение сложного движения:

где VD – скорость точки D,

VDC – скорость точки D относительно точки C.

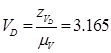

Из графического решения этого уравнения установлены значения скорости

м/c

м/c

м/c

м/c

где zVDC – длина вектора скорости VDC в масштабе μV,

zVD – длина вектора скорости VD в масштабе μV.

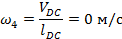

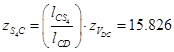

Угловая скорость звена 4 определена из формулы для вращательного движения

где lDC – длина шатуна DC.

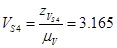

Скорость точки S4 определена пропорциональным делением отрезков плана скоростей:

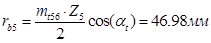

мм

мм

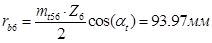

м/с

м/с

где lCS4 – длина отрезка CS4,

zVS4 - длина вектора скорости VS4 в масштабе μV.

Все расчеты проводились при помощи программы Mathcad. Расчет и результаты расчетов представлены в Приложении 2.

2.2.2 Построение планов ускорений

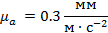

Масштаб плана ускорений:

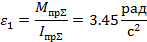

Угловое ускорение звена 1 определено из соотношения

где ε1 – угловое ускорение звена 1,

МпрΣ – приведенный суммарный момент сил движущих и сил сопротивления,

IпрΣ – приведенный суммарный момент инерции движущихся звеньев механизма.

Ускорение точки А определено путем разложения на составляющие по взаимно перпендикулярным направления:

где anA=lOA*ω12=208.708 м/с2 – нормальная составляющая ускорения точки А,

atA=lOA*ε1=1,035 м/с2 – тангенсальная составляющая ускорения точки А.

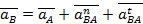

Ускорение точки В определено из векторного уравнения

где aB – ускорение точки В,

anBA= lBA*ω22=0м/с2 – нормальная составляющая ускорения точки В относительно точки А,

atBA – тангенсальная составляющая ускорения точки В относительно точки А.

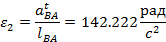

Угловое ускорение звена 2 определено из формулы для вращательного движения

где ε2 – угловое ускорение звена 2.

Ускорение точки С определено путем разложения на составляющие по взаимно перпендикулярным направления:

где anC=lOC*ω12=83.483 м/с2 – нормальная составляющая ускорения точки C,

atC=lOC*ε1=0,414 м/с2 – тангенсальная составляющая ускорения точки C.

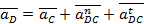

Ускорение точки D определено из векторного уравнения

где aD – ускорение точки В,

anDC= lCD*ω42=0 м/с2 – нормальная составляющая ускорения точки В относительно точки А,

atBA – тангенсальная составляющая ускорения точки В относительно точки А.

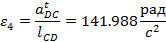

Угловое ускорение звена 4 определено из формулы для вращательного движения

где ε4 – угловое ускорение звена 4.

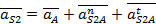

Ускорение точки S2 определено из векторного уравнения

где aS2 – ускорение точки S2,

anS2A= lAS2*ω22=0 м/с2 – нормальная составляющая ускорения точки S2 относительно точки А,

atS2A= lAS2*ε2=71.111 м/с2 – тангенсальная составляющая ускорения точки S2 относительно точки А.

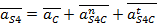

Ускорение точки S4 определено из векторного уравнения

где aS4 – ускорение точки S4,

anS4C= lCS4*ω42=0 м/с2 – нормальная составляющая ускорения точки S2 относительно точки А,

atS4C=lCS4*ε4=28.398 м/с2 – тангенсальная составляющая ускорения точки S2 относительно точки А.

Все расчеты проводились при помощи программы Mathcad. Расчет и результаты расчетов представлены в Приложении 2.

2.3 Расчет нагрузок, приложенных к механизму

Вследствие ускоренного движения звеньев механизма, к ним приложены силы и моменты инерции.

где Gi –сила тяжести i-го звена,

Фi – равнодействующая сил инерции i-го звена,

MФSi – главный момент сил инерции относительно центра тяжести i-го звена.

Все расчеты проведены при помощи программы Mathcad. Расчет и результаты расчетов представлены в Приложении 2.

Результаты вычислений приведены в таблице 5.

Таблица 5

| G1, кН | G2, кН | G3, кН | G4, кН | G5, кН | G6, кН | ФS2, кН | ФS4, кН | ФB, кН | Ф5, кН | Ф6, кН | MФS1, кН*м | MФS2, кН*м | MФS4, кН*м |

| 2,5 | 2,3 | 2,8 | 3,0 | 35,08 | 5,7 | 9,66 | 4,887 | 5,236 | 19,533 | 7,111 | 0,993 |

2.4 Определение реакций в кинематических парах

Для нахождения неизвестных силовых факторов были использованы методы кинетостатики.

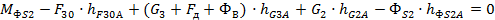

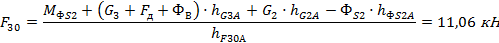

2.4.1 Расчет группы звеньев 2-3

Из схемы группы звеньев 2-3 механизма в масштабе μl=100мм/м были определены плечи сил относительно точки А.

Для определения силы F30 была записана сумма моментов для группы звеньев 2-3 относительно точки А.

где  – сила, с которой звено 0 действует на звено 3,

– сила, с которой звено 0 действует на звено 3,

– плечо силы F30 относительно точки А,

– плечо силы F30 относительно точки А,

– плечо силы G3 относительно точки А,

– плечо силы G3 относительно точки А,

– плечо силы G2 относительно точки А,

– плечо силы G2 относительно точки А,

– плечо силы ФS2 относительно точки А.

– плечо силы ФS2 относительно точки А.

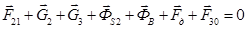

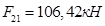

Для определения силы F21 было записано векторное уравнение сил для группы звеньев 2-3. Решение уравнения производилось графически.

где F21 – сила, с которой звено 1 действует на звено 2.

Для определения силы F32 было записано векторное уравнение сил для звена 3. Решение уравнения производилось графически.

где F32 – сила, с которой звено 2 действует на звено 3.

Все расчеты проведены при помощи программы Mathcad. Расчет и результаты расчетов представлены в Приложении 2.

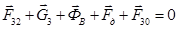

2.4.2 Расчет группы звеньев 4-6

Из схемы группы звеньев 4-6 механизма в масштабе μl=100мм/м были определены плечи сил относительно точки С.

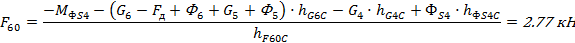

Для определения силы F60 была записана сумма моментов для группы звеньев 4-6 относительно точки C.

где  – сила, с которой звено 0 действует на звено 6,

– сила, с которой звено 0 действует на звено 6,

– плечо силы F60 относительно точки C,

– плечо силы F60 относительно точки C,

– плечо силы G6 относительно точки C,

– плечо силы G6 относительно точки C,

– плечо силы G4 относительно точки C,

– плечо силы G4 относительно точки C,

– плечо силы ФS4 относительно точки C.

– плечо силы ФS4 относительно точки C.

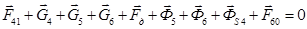

Для определения силы F41 было записано векторное уравнение сил для группы звеньев 4-6. Решение уравнения производилось графически.

где F41 – сила, с которой звено 1 действует на звено 4.

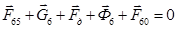

Для определения силы F65 было записано векторное уравнение сил для звена 6. Решение уравнения производилось графически.

где F65 – сила, с которой звено 5 действует на звено 6.

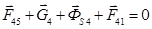

Для определения силы F45 было записано векторное уравнение сил для группы звена 4. Решение уравнения производилось графически.

где F45 – сила, с которой звено 5 действует на звено 4.

Все расчеты проведены при помощи программы Mathcad. Расчет и результаты расчетов представлены в Приложении 2.

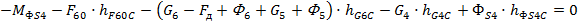

2.4.3 Расчет звена 1

Из схемы звена 1 механизма в масштабе μl=100мм/м были определены плечи сил относительно точки О.

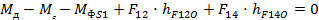

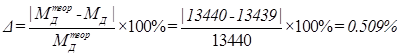

Для определения момента сопротивления Мс была записана сумма моментов для звена 1 относительно точки О.

где  – движущий момент,

– движущий момент,

– сила, с которой звено 2 действует на звено 1,

– сила, с которой звено 2 действует на звено 1,

– сила, с которой звено 4 действует на звено 1,

– сила, с которой звено 4 действует на звено 1,

– плечо силы F12 относительно точки O,

– плечо силы F12 относительно точки O,

– плечо силы F14 относительно точки O.

– плечо силы F14 относительно точки O.

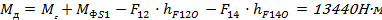

Для определения силы F10 было записано векторное уравнение сил для звена 1. Решение уравнения производилось графически.

где F10 – сила, с которой звено 0 действует на звено 1.

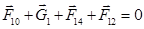

Была определена относительная погрешность между моментами сопротивления определенными графически и аналитически.

Все расчеты проведены при помощи программы Mathcad. Расчет и результаты расчетов представлены в Приложении 2.

3. ПРОЕКТИРОВАНИЕ ЗУБЧАТОЙ ПЕРЕДАЧИ И ПЛАНЕТАРНОГО МЕХАНИЗМА РЕВЕРC-РЕДУКТОРА СИЛОВОЙ СУДОВОЙ УСТАНОВКИ

3.1 Исходные данные

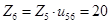

Число зубьев колеса Z5: Z5=10.

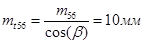

Модуль колес Z5 и Z6: m56=10мм.

Частота оборотов коленчатого вала: n1=25/6 рад/c.

Частота оборотов гребного вала: n10=125/6 рад/с.

Модуль зубчатых колес планетарного реверс-редуктора: mп.р.=8мм.

Число сателлитов планетарного реверс-редуктора: k=3.

Зубчатые колеса – цилиндрические, зубья – прямые (β=0 – угол наклона зубьев).

Данные по ГОСТ 13755-81 исходного производящего контура:

- Угол главного профиля a=20◦;

- Коэффициент высоты головки зуба ha*=1;

- Коэффициент высоты ножки зуба hf*=1.25;

- Коэффициент граничной высоты hl*=2ha*=2;

- Коэффициент радиуса кривизны исходной прямой ρf*=0.44;

- Коэффициент радиального зазора c*=0.25.

3.2 Проектирование зубчатой передачи

3.2.1 Расчет параметров исходного производящего контура

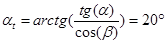

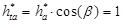

Угол профиля:

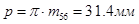

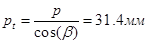

Шаг:

Модуль зубьев:

Коэффициент высоты головки зуба:

Коэффициент радиального зазора:

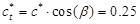

Ширина впадин по делительной прямой:

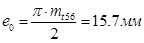

Толщина зубьев по делительной прямой:

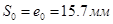

Радиус скругления основания ножки зуба:

3.2.2 Расчет параметров зубчатых колес

Передаточное отношение одноступенчатого редуктора:

Число зубьев колеса Z6:

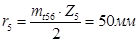

Радиус делительной окружности колеса Z5:

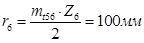

Радиус делительной окружности колеса Z6:

Радиус основной окружности колеса Z5:

Радиус основной окружности колеса Z6:

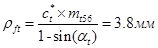

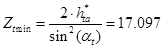

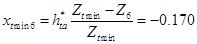

Наименьшее число зубьев без смещения, свободных от подрезания:

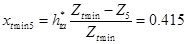

Коэффициент наименьшего смещения исходного контура:

Для определения оптимального смещения исходного производящего контура были рассчитаны параметры зубчатых колес и качественные показатели зубчатой передачи. Смещение x5 изменялось в пределах от 0,1 до 1,4 с шагом 0,1. Смещение x6 было принято постоянным и равным

Расчеты производились при помощи программ Mathcad и ZUB. Расчеты представлены в приложении 3. Результаты расчетов представлены в таблице 5.

По данным ГОСТ 16532-81 для кинематической передачи с числом зубьев 10<Z5<30 и Z6<30 были выбраны смещения исходного производящего контура

3.2.3 Построение профиля зуба колеса, изготавливаемого реечным инструментом

Профиль зуба изготовляемого колеса образуется как огибающая ряда положений исходного производящего контура реечного инструмента в станочном зацеплении. При этом эвольвентная часть профиля зуба образуется прямолинейной частью реечного производящего контура, а переходная кривая профиля зуба – закругленным участком.

Процесс построения процесс построения производился поэтапно:

1) были проведены делительная  и основная

и основная  окружности, окружности вершин

окружности, окружности вершин  и впадин

и впадин  .

.

2) от делительной окружности (с учетом знака) было отложено выбранное смещение  и проведена делительная прямая исходного производящего контура реечного инструмента. На расстоянии

и проведена делительная прямая исходного производящего контура реечного инструмента. На расстоянии  вверх и вниз от делительной прямой были проведены прямые граничных точек, а на расстоянии

вверх и вниз от делительной прямой были проведены прямые граничных точек, а на расстоянии  - прямые вершин и впадин. Станочно-начальная прямая была проведена касательной к делительной окружности в точке

- прямые вершин и впадин. Станочно-начальная прямая была проведена касательной к делительной окружности в точке  (полюс станочного зацепления).

(полюс станочного зацепления).

3) была проведена линия станочного зацепления  через полюс станочного зацепления касательно к основной окружности в точке

через полюс станочного зацепления касательно к основной окружности в точке  , которая образует с прямыми исходного производящего контура инструмента углы

, которая образует с прямыми исходного производящего контура инструмента углы  .

.

4) был построен исходный производящий контур реечного зацепления инструмента так, чтобы ось симметрии впадин совпадала с вертикалью, для этого от точки пересечения вертикали с делительной прямой (точки G) было отложено влево по горизонтали отрезок в 1/4 шага и через его конец перпендикулярно линии зацепления  проведена наклонная прямая, которая образует угол

проведена наклонная прямая, которая образует угол  с вертикалью. Эта прямая является прямолинейной частью зуба исходного производящего контура инструмента. Закругленный участок профиля был построен как сопряжение прямолинейной части контура с прямой вершин или с прямой впадин двумя окружностями радиуса

с вертикалью. Эта прямая является прямолинейной частью зуба исходного производящего контура инструмента. Закругленный участок профиля был построен как сопряжение прямолинейной части контура с прямой вершин или с прямой впадин двумя окружностями радиуса  .

.

Симметрично относительно вертикали  был построен профиль второго зуба исходного производящего контура. Расстояние между одноименными профилями зубьев исходного контура равно шагу

был построен профиль второго зуба исходного производящего контура. Расстояние между одноименными профилями зубьев исходного контура равно шагу  .

.

5) Строится профиль зуба проектируемого колеса, касающегося профиля исходного производящего контура в точке К.

Для построения ряда последовательных положений профиля зуба исходного производящего контура была проведена вспомогательная прямая ММ касательно к окружности вершин. Была зафиксирована точка пересечения линии ММ и прямолинейной части профиля инструмента W и центр окружности закругленного участка профиля – точка L. На прямой ММ было отложено несколько отрезков равной длины и отмечаются точки I, II, III,..., XIII. Такие же по величине отрезки были отложены на станочно-начальной прямой Q-Q (точки 1, 2, 3, …, 13) и на дуге делительной окружности (точки  ). Из центра

). Из центра  колеса через точки

колеса через точки  на делительной окружности проводятся лучи до пересечения с окружностью вершин в точках

на делительной окружности проводятся лучи до пересечения с окружностью вершин в точках  . При перекатывании без скольжения станочно-начальной прямой по делительной окружности, точки 1, 2, 3,…, 13 и точки

. При перекатывании без скольжения станочно-начальной прямой по делительной окружности, точки 1, 2, 3,…, 13 и точки  последовательно совпадают, то же происходит для точек I,II,III … и

последовательно совпадают, то же происходит для точек I,II,III … и  . При этом точка W описывает укороченную эвольвенту, а точка L – удлиненную.

. При этом точка W описывает укороченную эвольвенту, а точка L – удлиненную.

Любое промежуточное положение точки W или L было найдено методом засечек. Для положения 2 выбран треугольник II-2-W, размеры которого при обкатке сохраняются. Когда точка 2 совпадает с точкой  , сторона II-2 проходит по лучу

, сторона II-2 проходит по лучу  и занимает положение стороны

и занимает положение стороны  . Тогда точка

. Тогда точка  определяется как положение вершины треугольника, построенного методом засечек по известным сторонам

определяется как положение вершины треугольника, построенного методом засечек по известным сторонам  ;

;  ;

;  , т.е. треугольник

, т.е. треугольник  займет положение треугольника

займет положение треугольника  . Аналогично было найдено положение точки

. Аналогично было найдено положение точки  . Из точки

. Из точки  радиусом

радиусом  проведена окружность, а через точку

проведена окружность, а через точку  касательно к этой окружности – прямая, которая дает новое (второе) положение исходного производящего контура. Все последующие положения были построены аналогично. К полученному ряду положений профиля зуба исходного контура была проведена огибающая, которая определяет левый профиль зуба изготовляемого колеса. Правый профиль зуба был построен с помощью зеркального отображения левого профиля относительно вертикальной прямой совпадающей с осью симметрии исходного производящего контура. Копируя полученный профиль, на колесе были построены три зуба. Для этого откладываются от вертикали в обе стороны шаги по хорде делительной окружности

касательно к этой окружности – прямая, которая дает новое (второе) положение исходного производящего контура. Все последующие положения были построены аналогично. К полученному ряду положений профиля зуба исходного контура была проведена огибающая, которая определяет левый профиль зуба изготовляемого колеса. Правый профиль зуба был построен с помощью зеркального отображения левого профиля относительно вертикальной прямой совпадающей с осью симметрии исходного производящего контура. Копируя полученный профиль, на колесе были построены три зуба. Для этого откладываются от вертикали в обе стороны шаги по хорде делительной окружности  .Через концы этих отрезков и центр колеса

.Через концы этих отрезков и центр колеса  проведены линии симметрии правого и левого зубьев, по отношению к которым по шаблону были построены зубья колеса.

проведены линии симметрии правого и левого зубьев, по отношению к которым по шаблону были построены зубья колеса.

3.2.4 Построение проектируемой зубчатой передачи.

Проектируемая зубчатая передача строилась поэтапно:

1) было отложено межосевое расстояние  и проведены окружности: начальные

и проведены окружности: начальные  и

и  ; делительные

; делительные  и

и  и основные

и основные  и

и  ; окружности вершин

; окружности вершин  и впадин

и впадин  . Начальные окружности касаются в полюсе зацепления. Расстояние между делительными окружностями по осевой линии равно воспринимаемому смещению

. Начальные окружности касаются в полюсе зацепления. Расстояние между делительными окружностями по осевой линии равно воспринимаемому смещению  . Расстояние между окружностями вершин одного колеса и впадин другого, измеренного по осевой линии, должно быть равно радиальному зазору

. Расстояние между окружностями вершин одного колеса и впадин другого, измеренного по осевой линии, должно быть равно радиальному зазору  .

.

2) через полюс зацепления касательно к основным окружностям была проведена линия зацепления. Точки касания  и

и  - предельные точки линии зацепления, которая образует с перпендикуляром, восстановленным к осевой линии в полюсе, угол зацепления

- предельные точки линии зацепления, которая образует с перпендикуляром, восстановленным к осевой линии в полюсе, угол зацепления  . Точками

. Точками  и

и  отмечена активная линия зацепления. Точка

отмечена активная линия зацепления. Точка  является точкой пересечения окружности вершин колеса с линией зацепления, а точка

является точкой пересечения окружности вершин колеса с линией зацепления, а точка  является точкой пересечения окружности вершин шестерни с линией зацепления.

является точкой пересечения окружности вершин шестерни с линией зацепления.

3) профили зубьев построены так, чтобы точка контакта К располагалась на активной линии зацепления. Профиль шестерни были получены соответствующим поворотом зубьев, полученных в станочном зацеплении. Эвольвентная часть профиля колеса была построена, как траектория точки прямой при перекатывании ее по основной окружности колеса без скольжения и перенесена в точку контакта зубьев К на линию зацепления. Поскольку  и

и  , то эвольвентную часть была сопряжена с окружностью впадин радиусом

, то эвольвентную часть была сопряжена с окружностью впадин радиусом  . Профили других зубьев расположены на расстоянии шага

. Профили других зубьев расположены на расстоянии шага  . Нижние точки активных профилей лежат на пересечении окружностей

. Нижние точки активных профилей лежат на пересечении окружностей  и

и  соответствующих профилей.

соответствующих профилей.

3.3 Проектирование планетарного механизма реверс-редуктора

Был дана схема планетарного редуктора с двумя внешними зацеплениями. При кинематическом синтезе многосателлитной планетарной передачи заданной схемы была решена задача подбора чисел зубьев колес, которые будут удовлетворять следующим условиям:

- выполнение заданного передаточного отношения;

- отсутствия заклинивания передачи, среза и подреза профилей зубьев колес;

- соосность входного и выходного валов;

- соседства;

- сборки.

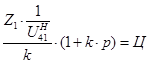

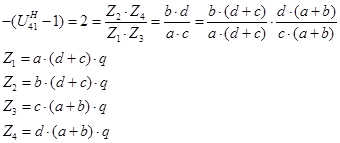

Для данного двухрядного планетарного механизма с двумя внешними зацеплениями передаточное отношение вычисляется по формуле:

где UH41 – передаточное отношение планетарного редуктора при остановленном водиле Н.

Условие соосности имеет вид:

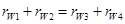

где rWi – радиус начальной окружности зубчатого колеса Zi.

Зубчатые колеса планетарного редуктора были приняты без смещения, т.е. ri=rWi. Из чего получено:

где ri – радиус делительной окружности зубчатого колеса Zi.

Учитывая, что ri=m*Zi/2, было получено условие соосности, выраженное через количество зубьев колес Zi:

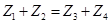

Условие соседства:

где k – количество сателлитов.

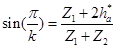

Условие сборки:

где p – целое число от 1 до 10,

Ц – целое число.

Для определения чисел зубьев использовался метод простых сомножителей.

1)Для a=1, c=1, b=2, d=1, q=9 получено:

2) Для a=1, c=2, b=1, d=4, q=9 получено:

Выберем вариант 1) т.к. он наиболее подходящий, в силу своих геометрических размеров и полного удовлетворения всем необходимым условиям проектирования планетарных редукторов.

Радиусы делительных окружностей для полученных чисел зубьев колес:

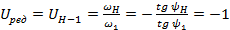

Для графического определения передаточного отношения редуктора (метод профессора Смирнова) была вычерчена схема планетарного редуктора в масштабе μl=250мм/м.

Для построения прямой распределения скоростей точек звена необходимо знать скорость двух точек. Для звена 1 это точки O и A: ось O неподвижна, и ее скорость равна нулю. Скорость точки A направлена по касательной к колесу Z1. Вектор скорости точки A изображается отрезком AA', направление которого совпадает с вектором скорости  . Прямая OA' образует угол y1 с вертикалью и является линией распределения скоростей точек на радиусе колеса Z1. Колесо Z4 является неподвижным и через точку C проходит ось мгновенного вращения блока сателлита Z2-Z3. Прямая CA' образует угол y23 с вертикалью и является линией распределения скоростей точек блока сателлитов. Скорость оси B блока колес выражается отрезком ВВ'. Прямая ВВ' является линией распределения скоростей точек водила и образует угол yН с вертикалью.

. Прямая OA' образует угол y1 с вертикалью и является линией распределения скоростей точек на радиусе колеса Z1. Колесо Z4 является неподвижным и через точку C проходит ось мгновенного вращения блока сателлита Z2-Z3. Прямая CA' образует угол y23 с вертикалью и является линией распределения скоростей точек блока сателлитов. Скорость оси B блока колес выражается отрезком ВВ'. Прямая ВВ' является линией распределения скоростей точек водила и образует угол yН с вертикалью.

Передаточное отношение планетарной передачи находится на основе выполненных графических построений по соотношению:

;

;

Передаточное отношение редуктора верное.

Все расчеты производились при помощи программы Mathcad. Расчеты и результаты расчетов представлены в Приложении 3.

Результаты проектирования зубчатой передачи сведены в таблицу 2:

|  | m, мм |  |  |  |  |  |  |  |  |  |  |  |

| 10.0 | 0.5 | 0.5 | 27.193 | 0.847 | 158.47 | 1.15 | 2.606 | 0.934 | 0.621 | 0.47 | 0.67 |

Результаты проектирования планетарной передачи сведены в таблицу 3: