Выбор тягодутьевых машин

Выбор дымососа

Выбор дымососа осуществляется по его расчетной производительности и по расчету полного давления, которое должен развивать дымосос.

Объем дымовых газов, перекачиваемых дымососом: при α=αух:

Qгаз=Vг×Bр×(273+tух)/273=4,9413×17,34×3600(273+140)/273=466 тыс. м3/ч.

Рассматриваемые дымососы рассчитаны на tух=2000С.

Коэффициент запаса по производительности: β1=1,1.

Коэффициент запаса по давлению: β2=1,2.

Расчетная производительность дымососа:

Qр= β1× Qгаз=1,1×466000=512,6 тыс. м3/ч.

Так как паропроизводительность котла (320 т/ч)>300 т/ч, то принимаем перепад давления по газовому тракту:

∆Hгаз.тр.=150 мм. вод. ст.

Полное расчетное давление: Hp= β2×∆Hгаз.тр.=1,2×150=180 мм. вод. ст.

Выберем три дымососа марки D-20x2.

Дымосос D-24x2 – центробежный дымосос двухстороннего всасывания, производительностью Qр=260 тыс. м3/ч и полным давлением Hp=248 мм. вод. ст. Дымосос время работает при температуре уходящих газов tух=2000С.

Схема включения дымососов показана на рисунке 3.

Выбор дутьевого вентилятора

Так как тракт первичного дутья имеет большие сопротивления (∑∆h), но выбираем вентилятор по данному сопротивлению.

Полное расчётное давление: Hp=β2×∑∆h,

где β2 – коэффициент запаса по давлению; β2=1,2 [8];

Hp=1,2×211=253,2 мм. вод. ст.

Производительность вентилятора: Q=β1×Q,

где β1 – коэффициент запаса по производительности; β1=1,1 [8];

Q=1,1×42,61×3600=169 тыс. м3/ч

По полученным характеристикам выбираем 2 центробежных дутьевых вентилятора одностороннего всасывания Д – 20.

|

Рисунок 8. Схема раздачи пылеугольной смеси от мельниц к горелкам

Выбор мельниц

Выбор мельницы осуществляется таким образом, чтобы при выходе из строя одной из меньниц, оставшиеся должны обеспечить 90% номинальной нагрузки. Исходя из количества горелок, выбираем 3 мельницы (1 мельница на 2 горелки)

Полный расход топлива В=62,75 т/ч

, где d – производительность одной мельницы

, где d – производительность одной мельницы

Выбираем 3 мельницы ММТ 1500/1910/750 [6].

Расчёт вредных выбросов в атмосферу

Выбросы азота

NOx=NO+NO2

60% - топливные NOx;

30% - термическиеNOx (при Tmax>1800 K);

10% - быстрыеNOx (при Tmax>1800 K).

В котле образуется: NO>95% и NO2=5%.

2N+O2 à 2NO

2×14+2×16 à 2×30 кг NO2/NO = 46/30=1,53; CNO2= CNO×1,53

N+O2 à NO2

14+2×16 à 46 кг

γN - степень конверсии азота;

Nr - содержание азота в топливе; Nr =0,5%;

γN=0,195/(Nr)0,5; γN=0,195/(0,5)0,5=0,276

2N+O2 à 2NO 1 кг. топл. – 100% => x=0,8×1000/100=8 г.

28+32à 60 :28 х кг. N – 0,8%

1 кг. N à 2,14 кг. NO

Содержание N в топливе:

8 г. N содержится в 1 кг. топлива;

8×0,276=2,21 г.

2,21 г. N – x г. NO x=2,21×2,14/1=4,73 г. NO

1 кг. N à 2,14 кг. NO

4,73 (г. NO)/(кг. топл.) à 4730 (мг/кг)×NO=M

CNO=M/Vг - концентрация NO;

Vг=VRO2+V0H2O+VN2+(αух-1)×V0

Vг - объём дымовых газов;

Vг=0,68+2,85+0,5816+(1,23-1)×3,6=4,94 нм3;

CNO=4730/4,94=957,49 мг/нм3.

Приведём к нормальным условиям: α=1,4; t=00C; pатм.:

CNO=957,49×αух/1,4=957,49×1,23/1,4=841,22 мг/нм3;

CNO2=841,22×1,53=1287,10 мг/нм3;

Tа=2117 К; Tmax=0,8×Tа=0,8×2117=1693,6 К < 1800 К.

Следовательно, термические и быстрые выбросы не образуются.

ГОСТ Р 50831-95:

NOx; бурый уголь; D<400 т/ч; ТШ; α=1,4; сухой газ: CNOх=300 мг/нм3:

КПД фильтра:

ηустройства=(CNOх получ.-CNOх норма)/CNOх получ.=(1287,10-300)/1287,10=0,77;

ηустройства=77%.

Выбросы серы

SOx – SO2, SO3, SO, S2O3

γS - степень конверсии серы; γS=1;

S+O2 à SO2

32+32 à 64

1 кг. S à 2 кг. SO2

Sr - содержание серы в топливе; Sr=1,0%;

1 кг. топл. – 100% => x=1,0×1000/100=10 г.

х кг. S – 1,0%

10 г. S содержится в 1 кг. топлива;

1 кг. S – 2 кг. SO2 x=2×10/1=20 г. SO2

10 г. S – x г. SO2

20 (г. SO2)/(кг. топл.) à 20000 (мг/кг)×SO2=m

CSO2=m/Vг - концентрация SO2;

CSO2=20000/4,94=4454,34 мг/нм3.

Приведём к нормальным условиям: α=1,4; t=00C; pатм.:

CSO2=4454,34×αух/1,4=4454,34×1,23/1,4=3913,46 мг/нм3.

ГОСТ Р 50831-95:

SO2; бурый уголь; D<400 т/ч; S<0,045; сухой газ: CSO2=700 мг/нм3:

КПД фильтра:

ηустройства=(CSO2 получ.-CSO2 норма)/CSO2 получ.=(3913,46-700)/3913,46=0,82.

ηустройства=82%.

Расчёт бункера

Бункер сырого угля выбирается для 8 часов работы котла.

Vminбун.=Bк/(kзап×γпл. нас.×zбун.),

где Vminбун. – миниамальный объём бункера, т.;

z – число часов работы котла; z=8 ч.;

Bк – масса угля на 8 часов работы, т.;

Bр – расчётный расход топлива, т/ч; Bр=62,42 т/ч;

Bк=z ×Bр=8×62,42=500 т.;

kзап – коэффициент запаса; kзап=0,8;

zбун. – число бункеров; zбун.= zмел.=2 шт.;

γпл. нас. – насыпная плотность топлива, т/м3 ;

γпл. нас.=0,35×γист.+0,004×R90,

где γист. – истинная плотность топлива, т/м3;

R90 – тонкость пыли, %; R90=60%; [2];

γист.=(100×γopt)/[100-Ad×(1-(γopt/2,9))];

γopt – оптимальная плотность топлива, т/м3;

γopt=100/(0,034×Сг+4,25×Hг+23);

γopt=100/(0,034×65,54+4,25×4,95+23)=100/46,266=2,16 т/м3;

Сг=100×Сr/[100-(Ar+Wr)]=100×29,1/[100-(29,6+26)]=65,54%;

Hг=100×Hr/[100-(Ar+Wr)]=100×2,2/[100-(29,6+26)]=4,95%;

γист.=(100×2,16)/[100-40×(1-(2,16/2,9))]=299,9/101,366=2,41 т/м3;

γпл. нас.=0,35×2,41+0,004×60=1,0835 т/м3;

Vminбун.=500/(0,8×1,0835×2)=288,42 м3;

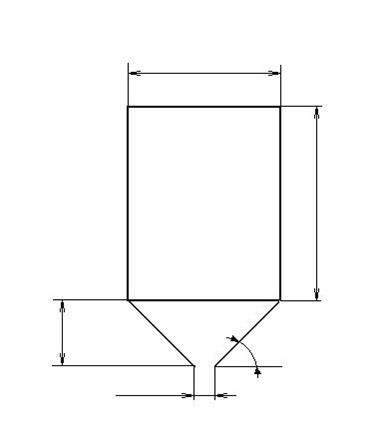

Конструкция бункера:

Vminбун.=Vпир.+Vпр.=288,42 м3,

где Vпр. – объём призматической части бункера, м3;

Vпир. – объём пирамидальной части бункера, м3;

Vпир.=(1/3)×hпир.×(S1+S2+(S1×S2)0,5);

hпир. – высота усечённой пирамиды, м.; hпир.=1,5/tg 250=3,2 м.;

S1 – площадь основания пирамиды, м2; S1=1 м2;

S2 – площадь верха пирамиды, м2; S2=16 м2;

Vпр. – призматическая часть бункера, м.;

hпр. – высота призматической части, м.;

Vпир.=(1/3)×3,2×(1+16+(1×16)0,5)=22,4 м3;

Vпр.=Vminбун. -Vпир;

Vпр.=288,42-22,4=266,02 м3;

Hmin – минимальная высота призматической части, м.; Hmin=Vпр./S2;

Hmin=266,02/16=16,62 м.;

H – полная высота призматической части с запасом по высоте, м.;

H=Hmin+1,5=16,62+1,5=18,12 м.;

Hб – полная высота бункера, м.;

Hб=H+hпир.=18,12+3,2=21,32 м.

Рисунок 9. Бункер

Расчёт дымовой трубы