Методика работы со свинцово-кислотными аккумуляторами

Задание

на письменную экзаменационную работу выпускнику ГОУ СПО ЖК№ 52

г. Москвы

Фамилия, имя, отчество Каргальсков Максим Сергеевич.

Группа 1Т-393 Профессия 30.4. Помощник машиниста локомотива .

Тема задания Назначение и устройство АКБ NKS 150 ; Автоматическая локомотивная сигнализация; Автоматический регулятор усл. № 265-02. .

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Пояснительная записка

Введение

1 .Назначение, устройство, работа и технические данные.

1.1 Техническое обслуживание и ремонт

1.2 Разборка и дефектовка;

1.3 Сборка и регулировка;

1.4 Технология монтажа;

1.5 Испытание после ремонта.

1.6 Краткое описание использованного оборудования, инструмента, приборов, приспособлений:

2. Экономическая часть.

3. Организация рабочего места и охрана труда.

4. Автотормоза

4.1 Назначение, устройство и технические данные

4.2 Принцип действия

4.3 Неисправности прибора

5. ПТЭ и инструкции

Литература.

Графическая часть или практическое задание.

Задание выдано _______________________ работа сдана ____________________________

Руководитель работы (преподаватель) _________________________________________

СОДЕРЖАНИЕ

1. Назначение и устройство аккумуляторной батареи типа NKS150……………………….…

1.1.Техническое обслуживание и ремонт аккумуляторной батареи типа NKS150………..….

1.2.Разборка и дефектовка аккумуляторной батареи типа NKS150………………….……..….

1.3. Сборка и регулировка аккумуляторной батареи типа NKS150…………….…..…….……. 1.4. Технология монтажа аккумуляторной батареи типа NKS150……….…….………….……..

1.5 Испытания после ремонта аккумуляторной батареи типа NKS150.…………………...….…

1.6 Инструменты………………………………...………………………………………...………

1.7 Охрана труда……………………………………….…………………………………………

2. Порядок приема и отправления поездов со станции…………………..……….…………..

3. Кран машиниста усл. № 395. Назначение и устройство. Действие при поездном положении………………………………………………………………………………………………….

3.1 Устройство крана……………………………………………………………………...………

3.2 Действие при служебном торможении…………………………………………………….

3.3 Техническое обслуживание и ремонт ………………………………………………………

3.4 Охрана труда…………………………………………………………………………….…..

Список литературы…………………………………………………………………………….….

1. Назначение и устройство аккамуляторной батареи

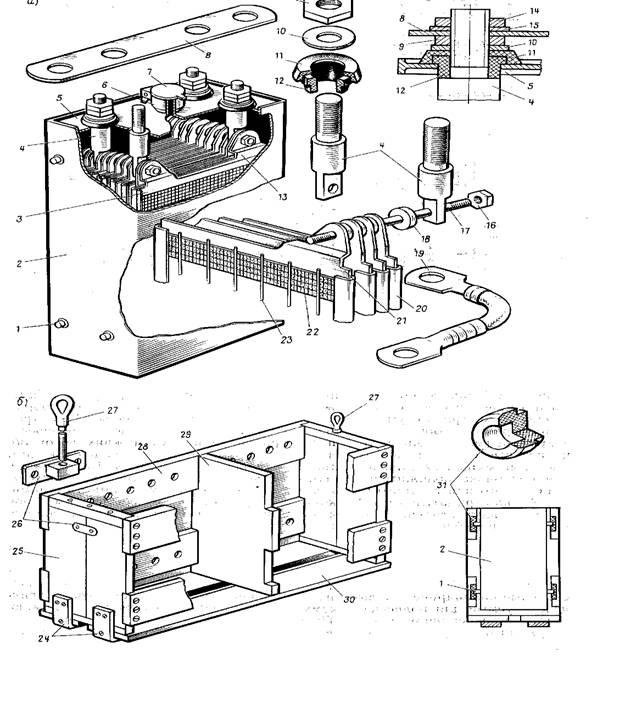

На тепловозах установлена щелочная аккумуляторная батарея типа NKS150, служащая для пуска дизеля и питания всех вспомогательных цепей при неработающем дизеле. Батарея состоит из 75 последовательно соединенных никель-кадмиевых аккумуляторов. Емкость батареи при пятичасовом режиме разряда 150 А-ч, напряжение 90 В. Аккумулятор представляет собой стальной никелированный сосуд 2, в котором помещены полублоки положительных 3 и отрицательных 13 электродов ламельного типа и залит электролит. Каждый электрод состоит из комплекта плоских коробочек (ламелей) 22, собранных в стальной рамке 21. Ламели изготовлены из жести и заполнены активной массой — веществом, участвующим в химических реакциях при заряде (т.е. процессе превращения электрической энергии в химическую) и разряде (обратном процессе) аккумулятора. Для доступа электролита к активной массе ламели имеют большое количество мелких отверстий. При заряженном аккумуляторе активная масса положительных электродов — гидрат окиси никеля Ni (ОН) 3, а отрицательных — губчатый кадмий Cd с примесью губчатого железа Fe. Электролитом служит 20 %-ный раствор едкого кали КОН в дистиллированной воде. Для увеличения срока службы электролита в него добавляют едкий литий. Плотность электролита должна быть летом 1,19— 1,21 г/см3, а зимой 1,22—1,23 г/см3. Уровень электролита превышает верхнюю кромку электродов на 55 мм летом и на 30 мм зимой. Масса аккумулятора без электролита 9,7 кг, а с электролитом 12,9 кг. Номинальное напряжение заряженного аккумулятора 1,2 В. Электроды одной полярности собирают в общий полублок посредством шпильки 17 (М10), проходящей через отверстия в верхней части рамок и закрепленной двумя гайками 16. Полублоки собраны соответственно из 17 положительных и 16 отрицательных электродов (пластин), т.е. каждый отрицательный электрод расположен между двумя положительными. Две крайние положительные пластины соприкасаются с корпусом, а все отрицательные пластины отделены от него пластмассовыми боковыми изоляторами 20. Для фиксации расстояния между электродами одного полублока на шпильку надевают стальные дистанционные кольца 18. Разноименные электроды разделены сепараторами 23 в виде эбонитовых стержней (палочек), не допускающих короткого замыкания внутри аккумулятора. Сверху к сосуду приварена стальная штампованная крышка 5, через отверстия в которой выведены токо-проводящие штыри (борны) 4, надетые на шпильки 17.

Рис. 1 Аккумуляторная батарея типа NKS150:

а — аккумулятор и его части; б — ящик секций батареи и подвеска аккумулятора; в — схема соединения аккумуляторов; 1 — выступ; 2— сосуд; 3, 13— полублоки положительных н отрицательных электродов; 4— борны; 5— крышка; 6— горловина; 7— колпачок; 8, 26— пластины; 9, 14, 16— гайки; 10, 15— шайбы; 11—пластмассовое кольцо; 12—резиновая втулка; 17—шпилька; 18—дистанционное кольцо; 19— перемычка; 20— боковой изолятор; 21— рамка; 22— ламель; 23— сепаратор; 24— скоба; 25— торцовая стойка; 27— рым-болт; 28, 30— боковые и нижние доски; 29— поперечная перегородка; 31— пластмассовая втулка

Для заливки электролита в крышке имеется горловина 6, закрытая стальным колпачком 7, снабженным пластинчатой пружиной, что позволяет снижать давление внутри аккумулятора до атмосферного. Борны уплотнены в крышке резиновыми втулками 12, на которые сверху надевают пластмассовые кольца 11 (красного цвета для полублока положительных пластин, белого или голубого цвета для полублока отрицательных). На кольца 11 кладут стальные шайбы 10, каждый полублок закрепляют на крышке в подвешенном положении гайками 9, навернутыми на болты. Для увеличения механической прочности стенки сосуда сделаны гофрированными. К ним приварены стальные цилиндрические выступы 1, используемые для подвески аккумулятора в деревянном ящике. Пять аккумуляторов, установленных в отдельном ящике, образуют секцию батареи. Ящик Добран из двух торцовых стенок 25, четырех боковых досок 28, поперечной перегородки 29 и двух нижних досок 30, усиленных прикрепленными к ним стальными скобами 24. На торцовых стенках укреплены винтами пластины 26 с приваренными к ним выступами. В резьбовые отверстия выступов ввернуты рым-болты 27, служащие для транспортировки секции. Боковые доски 28 имеют по 10 глухих отверстий, в которые вставлены пластмассовые втулки 31. При сборке секции ящик устанавливают на специальном стенде в наклонном положении, снимают с одной стороны боковые доски и ставят каждый аккумулятор так, чтобы выступы сосуда вошли в пластмассовые втулки 31. После крепления снятых боковых досок и возвращения секции в вертикальное положение все аккумуляторы будут подвешены в ящике, не касаясь его дна. Все 15 секций батареи установлены в задней части капота на двух сварных стеллажах, расположенных в разных уровнях. С правой стороны по ходу тепловоза расположены аккумуляторы с 1-го по 20-й (вверху) и с 21-го по 40-й (внизу), с левой стороны — с 41-го по 60-й (внизу) и с 61 -го по 75-й (вверху). Аккумуляторы соединены между собой медными пластинами 8, покрытыми слоем свинца, а секции — гибкими многожильными перемычками 19. Все межэлементные и межсекционные соединения батареи закреплены на борнах гайками 14, под которые поставлены стальные шайбы 15. «Плюс» и «минус» батареи соединены кабелями 21 и 23 с плюсовым и минусовым зажимами рубильника ОБА. От плюса 21-го аккумулятора через провод Р1 напряжение 75 В подведено к цепям поездной радиостанции, от плюса 41-го аккумулятора — 50 В к цепям АЛСН, от плюса 61-го аккумулятора через провод 45 средний нож рубильника ОБА, провод 29, плавкий предохранитель П300 на 6 А, провод 309, замыкающий контакт КУ1 и провод 300— 24 В к цепям пожарной сигнализации. На тепловозах ЧМЭЗ до № 923 к проводу 300 подключены также электротермометры и электроманометры, установленные на пульте управления. На тепловозах первых выпусков применялись щелочные батареи с железоникелевыми аккумуляторами, не отличавшиеся по конструкции и своим техническим данным от описанных. В таких аккумуляторах активная масса отрицательного электрода состоит из губчатого железа Fe; по концам пакета ставят отрицательные пластины, т.е. число положительных пластин на одну меньше, чем отрицательных.

Разборка и дефектовка

| Основные неисправности | Причины возникновения и способы устранения |

| Понижение емкости (основная неисправность элементов); повышенный саморазряд; повышенное газовыделение; низкое напряжение; понижение уровня электролита и изменение его плотности | Происходит из-за увеличения углекислых солей (карбонатов) в электролите, высокой температуры электролита и его загрязнения. Карбонаты снижают содержание щелочи в электролите, их наличие определяют лабораторным анализом. При высокой температуре электролита железная активная масса начинает растворяться в электролите и воздействовать на положительные пластины, увеличивая их пассивность. Загрязнение происходит при небрежном обслуживании и ремонте, плохом креплении пробок, добавлении обыкновенной воды вместо дистиллированной. Шлам, возникающий при вымывании активной массы из пластин, также загрязняет электролит |

| Короткое замыкание | Возникает из-за отложения шлама или образования на пластинках и сепараторах тонкой металлической пленки. Пленка образуется из-за растворения активной железной массы пластин при температуре электролита 50-60 градусов и осаждения этой массы при понижении температуры, что приводит к повышению саморазряда. Наружные короткие замыкания появляются в результате нарушения изоляции батареи из-за перетирания резиновых чехлов. Причинами повышенного газовыделения могут быть сильное загрязнение электролита, перезаряд элементов, нагрев элемента при сильном понижении уровня электролита. Повышенное газовыделение способствует увеличению плотности электролита. Низкое напряжение на отдельных элементах и на батарее в целом является следствием короткого замыкания. Понижение уровня электролита вызывается течью в банке элемента или повышенным газовыделением. |

| Ржавчина, соль на поверхности элементов, перемычках и наконечниках | Ржавчину удаляют салфеткой, смоченной в керосине. При наличии соли у выводных шпилек подтягивают гайки зажимов. Если это не помогает, то неплотности заливают парафиновой смесью |

| Выпучивание стенок банок | Элементы с выпученными стенками обжимают на специальном прессе |

| Ослабление пробок в крышках, закупорка их отверстий | Герметичность пробок проверяют опрокидыванием элементов. Отверстия в пробках прочищают |

| Трещины, ослабление перемычек и наконечников | Перемычки с трещинами и повреждением контактной поверхности более 15 % заменяют, погнутые — выправляют |

| Трещины в ящике | Трещины в ящике заваривают или устраняют с помощью посигановой накладки |

Восстановление работоспособности «больных» элементов кислотной и щелочной батарей.К наиболее серьезным повреждениям относят сульфатацию и короткое замыкание пластин.Сульфатация характеризуется отложением на пластинах плотного слоя крупнозернистого сульфата свинца, который закупоривает поры активной массы пластин, мешает проникновению в них электролита, нарушая, таким образом, течение химических процессов внутри элемента и одновременно резко повышает их внутренне электрическое сопротивление. Для устранения необратимой сульфатации элемента или всей батареи, их подвергают длительному десульфатационному заряду током, непревышающем 0,25—0,5 нормального зарядного тока при слабом электролите (плотность 1—1,5). Если сульфатация произошла вследствие загрязнения электролита, батарею разряжают, электролит сливают, банки после промывания заполняют свежим электролитом плотностью 1,19—1,2 и по истечении 3—4 часов батарею ставят на заряд током нормального режима. Короткое замыкание пластин — результат разрушения сепараторов, образование шлама между пластинами из-за выпадения активной массы или нароста губчатого свинца на кромках отрицательных пластин. Короткое замыкание устраняют заменой негодных пластин. Щелочные батареи работают более надежно, чем кислотные. Поэтому их «больные» элементы лечат, не вскрывая банок, путем промывания их от шлама, замены негодных изоляционных чехлов и загрязненного электролита.

Сборка и регулировка

Сборка аккумуляторной батареи представляет собой ряд последовательных операций, основными из которых являются: пайка полублоков пластин к мостику баретки, сборка блоков и установка их в ячейки моноблока, припайка межэлементных соединений, напайка полюсных выводов (клемм), герметизация и контроль.

Количество одноименных пластин, собираемых в полублоки, зависит от потребной емкости аккумуляторной батареи. Так как положительные пластины при неравномерной нагрузке склонны к короблению, вследствие значительного изменения объема их активного вещества, отрицательных пластин берут на одну больше, чтобы каждая положительная пластина находилась между двумя отрицательными и разряжалась равномерно с обеих сторон. Для получения крепкого и герметичного соединения стыков крышек со стенками моноблоков применяют заливочную мастику, которая "должна быть" кислотостойкой, водонепроницаемой, термостойкой в пределах температур от +60 до -40° С, не должна отставать от стенок моноблока и давать разрывов и трещин. Заливочная мастика позволяет легко разбирать батарею при ремонте. Ее можно использовать повторно. Однако применять для разогрева пламя нельзя, так как это приводит к выгоранию масла, вследствие чего мастика теряет свои свойства (трескается). После сборки батареи проверяют на герметичность и отсутствие коротких замыканий.

Технология монтажа

При монтаже проверяют надежность крепления соединительных перемычек и кабелей. Следует помнить, что при нарушении контакта в соединениях возможны искрение и взрыв баков аккумуляторов. При наличии на контактах налета белого цвета следует удалить его сухой тряпкой

Испытания после ремонта

Для обеспечения надежной и безотказной работы аккумуляторной батарей и продления ее срока службы необходимо следить за ее состоянием. При осмотре аккумуляторной батареи проверяют уровень электролита, который должен быть выше защитной сетки на 15 мм в кислотных аккумуляторах и на 40 мм выше верхних кромок сепараторов в щелочных аккумуляторах. При необходимости добавляют дистиллированную воду. Контроль за правильным уровнем электролита должен быть особенно тщательным, так как из-за высокой температуры и постоянного подзаряда происходит заметное его испарение. Кроме того, проверяют надежность крепления соединительных перемычек и кабелей. Следует помнить, что при нарушении контакта в соединениях возможны искрение и взрыв баков аккумуляторов. При наличии на контактах налета белого цвета следует удалить его сухой тряпкой. Батарея имеет максимальную емкость при температуре электролита от + 15 до +35°С. При температуре ниже +15°С затрудняется проникновение электролита в поры пластин активной массы и, как следствие, получается недозаряд, который , как известно, ведет к уменьшению емкости. При температуре электролита выше +35°С заметно повышается напряжение конца заряда, что ведет к перезаряду батареи, т.е. разрушению пластин. Температуру электролита измеряют термометром. Максимально допустимая температура +45°С. Разница температур у элементов одной батареи допускается не более +5°С.

Плотность электролита. У нормально заряженной работающей кислотной батареи при температуре +30°С поддерживают в пределах 1,24—1,25. Зимой в районах с низкой температурой, чтобы уменьшить вероятность замерзания электролита, его плотность искусственно повышают до 1,26—1,27. У нормально заряженной работающей щелочной батареи плотность электролита при температуре +20°С должна находиться в пределах 1,19—1,21. Плотность электролита определяют ареометром. Чем ниже плотность, тем глубже погружают поплавок ареометра в электролит, набранный в стеклянный сосуд. Плотность отсчитывают по шкале ареометра. При отсчете следят, чтобы поплавок не «прилипал» к стенке сосуда. По величине плотности электролита судят о степени заряженности элементов батареи. Работоспособность батареи или отдельного ее элемента характеризуется постоянством напряжения на зажимах при нормальных нагрузках во внешней цепи. Без нагрузки даже «больной» элемент может показать нормальное напряжение. Поэтому напряжение батареи на локомотиве измеряют при включенном прожекторе и всей осветительной сети, в отдельных случаях и при работающем электродвигателе топливоподкачивающего насоса. Напряжение у исправного и нормально заряженного элемента должно быть: у кислотной батареи 2,3—2,4 В, у щелочной — 1,654—1,70 В. Напряжение отдельного элемента измеряют специальной нагрузочной вилкой. Напряжение элемента после подключения его к зажимам нагрузочной вилки должно оставаться в течение 5 с постоянным и быть не менее 1,8 В у кислотной и 1 В у щелочной батареи. Резкое падение напряжения в первые секунды измерения свидетельствуют о повышенном внутреннем сопротивлении элемента или коротком замыкании пластин.

Сопротивление электрической изоляции. Батарея должна быть достаточно хорошо изолированной от корпуса локомотива, чтобы не происходила утечка тока (саморазряд). Минимально допустимое сопротивление изоляции у новой батареи 50 кОм и измеряют его методом вольтметра. Для этого при полностью отключенной нагрузке измеряют напряжение U на зажимах батареи, £/, — между положительным полюсом и «землей» (корпус локомотива) и U2 — между отрицательным полюсом и «землей». Сопротивление изоляции батареи: я=^[и/щ+и2)- 1],

где Rv — внутреннее сопротивление вольтметра, Ом. Желательно, чтобы сопротивление Rv и сопротивление изоляции батареи были примерно равны.

Допускается измерение сопротивления изоляции батареи мегомметром.

Восстановительный подзаряд батареи. Подзаряд (восстановительный) необходим для восстановления работоспособности «отстающих» элементов (когда их больше 10%) и в том случае, когда заряженная батарея оставалась без действия более 5 суток.

Подзаряд кислотной батареи ведется в таком порядке. Сначала батарею заряжают током 45 А, пока напряжение у большинства элементов не достигнет 2,3—2,4 В. Заряд прекращают на 2—3 часа, после чего вновь дают заряд, но током 20 А. в течение одного часа. Операция заряда током 20 А. с перерывами 1—2 часа повторяют 2—3 раза, пока сразу после включения батареи под заряд не будет наблюдаться бурное «кипение» электролита. В конце подзаряда корректируется уровень электролита.

Подзаряд щелочной батареи ведется током 150 А. в течение 2— 5 часов.

Лечебный перезаряд (разряд-заряд) необходим для того, чтобы включить в работу более глубокие слои активной массы пластин и предотвратить тем самым их разрушение и сульфитацию. Для перезаряда батарею снимают с локомотива. После ее очистки, проверки уровня, плотности и температуры электролита, напряжение каждого элемента. А также изъятия «тяжелобольных» элементов приступают к лечебному перезаряду. Кислотную батарею включают на контрольный заряд током 35 А до окончания заряда. Признаками окончания заряда являются постоянство напряжения и плотности электролита у всех элементов батареи в течение 2 часов после заряда и активное «кипение» электролита. После контрольного заряда батарею разряжают током 10-часового режима (45 А), пока напряжение хотя бы на одном - двух элементах не достигнет 1,8 В. После этого батарею вновь заряжают сначала током 65 А до достижения напряжения 2,3—2,4 В у большинства элементов, затем ток уменьшают до 35 А и продолжают питать батарею до окончания заряда. Перерыв между концом разряда и началом заряда не должен превышать 2 часов. Щелочную батарею разряжают силой тока, равной 110 А, до напряжения 1 В у 10—15% элементов, а затем сливают электролит из всех банок. Банки тщательно промывают теплой (40—50°С), дистиллированной водой и заливают свежим электролитом. Дают батареи отстояться 12 часов для пропитки активной массы пластин электролитом.

Первый заряд ведется током 150 А в течение 12 часов. Затем батарею разряжают нормальной (110 А) силой тока, пока напряжение хотя бы в трех-четырех элементах не достигнет 1 В. Затем производят второй (контрольный) заряд-разряд, который ведется аналогично первому, после чего корректируют уровень и плотность электролита и, наконец, заряд током 150 А в течение 12 часов. Во всех случаях заряда или разряда батареи каждые 15—30 минут измеряют и заносят в журнал величины тока, плотность и температуру электролита, напряжение каждого элемента. По окончании процесса контрольного разряда определяют фактическую емкость батареи, равную произведению величины тока на продолжительность разряда (Ач). У кислотной батареи измеренную емкость при разряде приводят к емкости при 30°С электролита по формуле

С30 =Сф/Т + 0,008(г-30°),

где Сф — емкость полученная при средней температуре разряда, Ач;

t — средняя температура электролита при разряде (среднеарифметическая всех измерений), °С; 0,008 — температурный коэффициент емкости.

Емкость батареи должна быть не менее 60% номинальной при выпуске из ремонта ТР-2 и не менее 65% при выпуске из ремонта ТР-3.

Инструменты

Специальные колбы для щелочей, поддон для заправки аккумулятора, средства защиты, гаечные ключи, ареометр( устр-во для измерения плотности электролита)

Охрана труда

При выполнении работ с аккумуляторами необходимо соблюдать ряд предосторожностей. Многие элементы, входящие в аккумулятор, оказывают вредное воздействие на организм человека (свинец, заливочная битумная мастика, серная кислота, щелочь). Очень опасен гремучий газ, который образуется при заряде аккумуляторов. Появление искры может вызвать взрыв. Необходимо следить, чтобы аккумуляторные отсеки на локомотивах хорошо вентилировались. В аккумуляторных отделениях необходимо иметь всегда воду для нейтрализации щелочи.

Нахождение кислотных и щелочных батарей в одном цехе недопустимо. Попадание щелочи в кислотные батареи разрушает их, а попадание кислоты в щелочные батареи разрушает последние. Поэтому нельзя пользоваться одной посудой, ареометрами, мерными трубками, грушами. Работникам, связанным с обслуживанием аккумуляторных батарей, необходимо соблюдать правила личной безопасности: не пользоваться открытым огнем в аккумуляторных помещениях и на локомотиве, не выполнять каких-либо работ на батарее во время ее заряда. Работы, связанные с приготовлением электролита, разливом его по банкам и обслуживанием батарей, выполнять в защитных очках, фартуке и резиновых сапогах.Все механические работы выполнять инструментом, имеющим изолированные ручки. Случайные короткие замыкания инструментом могут привести к взрыву. Нельзя вливать кислоту в воду — это может вызвать бурный нагрев и выбрасывание электролита (сосуд заполняют водой, а затем вливают в кислоту).Поднимая и, опуская щелочной аккумулятор в резиновом чехле, нужно быть особенно внимательным, так как в чехле часто скапливается электролит и при резком опускании аккумулятора он фонтаном выбрасывается из-под аккумулятора и может попасть в лицо. Кожу рук и одежду следует защищать от попадания кислоты, щелочи и электролита.

Работа крана машиниста.

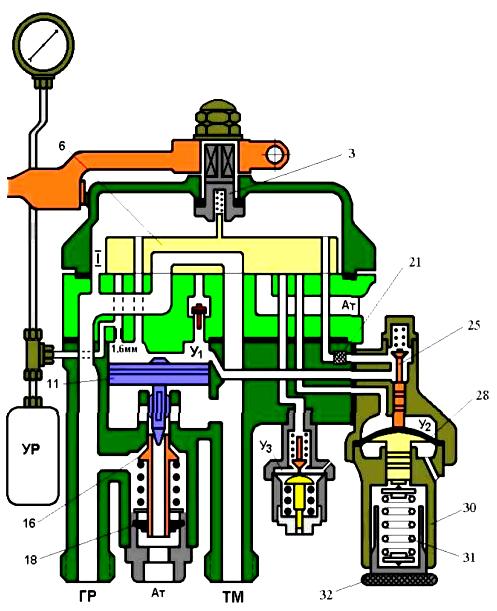

Отпуск и зарядка

Сжатый воздух из питательной магистрали проходит в камеру над золотником и по двум широким каналам в тормозную магистраль. Первый путь - по выемке золотника 6, второй - по открытому впускному клапану 16. Впускной клапан открыт хвостовиком уравнительного поршня 11, на который оказывает давление воздух камеры над уравнительным поршнем У1.

Рис.1 Действие крана при первом положении ручки

В камеру У1 воздух проходит из главных резервуаров двумя путями: первым - по каналу в золотнике, вторым - через золотник 6, фильтр 21 и открытый питательный клапан 25 редуктора зарядного давления. По каналу диаметром 1,6 мм из камеры над уравнительным поршнем заряжается уравнительный резервуар. Канал питания уравнительного резервуара заужен для того, чтобы рукоятку кран можно было выдерживать в первом положении более продолжительное время, сообщая в то же время питательную магистраль двумя широкими путями с тормозной магистралью. В первом положении ручки крана по манометру уравнительного резервуара можно выбирать величину давления, которое установится в тормозной магистрали после перевода ручки крана во второе положение.

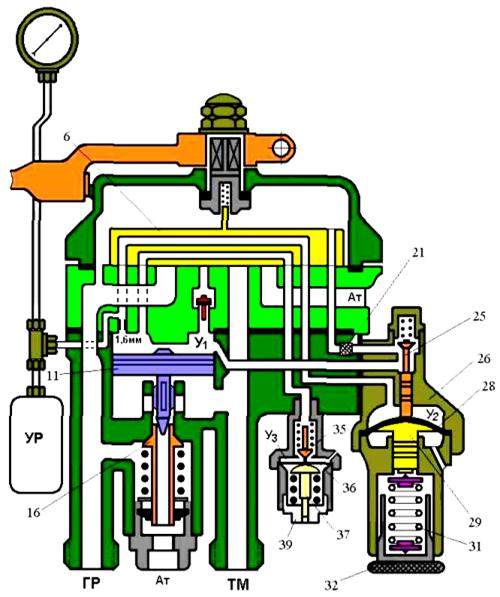

Поездное положение

При этом положении золотник перекрывает прямое сообщение питательной магистрали с тормозной магистралью и с полостью над уравнительным поршнем. Из питательной магистрали через выемки золотника и зеркала и через отверстие диаметром 3 мм воздух поступает к возбудительному клапану редуктора. Камера над диафрагмой редуктора через выемку золотника связана с уравнительным резервуаром. В том случае, если в уравнительном резервуаре и камере над диафрагмой редуктора давление будет ниже величины, на которую отрегулирована пружина редуктора, диафрагма прогнется вверх и откроет возбудительный клапан. Сжатый воздух через отверстие диаметром 3 мм и открытый возбудительный клапан поступает в полость над уравнительным поршнем и далее через отверстие диаметром 1,6 мм в уравнительный резервуар. Полость над уравнительным поршнем при этом положении связана с атмосферой через отверстие 0,45 мм в стабилизаторе. Редуктор будет автоматически поддерживать установившееся давление в уравнительном редукторе в зависимости от регулировки пружины.

Если давление в тормозной магистрали будет ниже, чем давление в полости над уравнительным поршнем, поршень переместится вниз, отожмет от седла впускной двухседельчатый клапан, что обеспечит соединение питательной и тормозной магистралей. Давление в тормозной магистрали будет поддерживаться на уровне давления в уравнительном резервуаре. При переводе ручки крана машиниста во II положение после выдержки ее в I положении обеспечивается автоматический переход с повышенного зарядного давления в уравнительном резервуаре и тормозной магистрали на нормальное зарядное давление постоянным темпом, не зависящим от величины сверхзарядного давления и плотности тормозной магистрали. Этот переход обеспечивается действием стабилизатора. Давление в уравнительном резервуаре, несмотря на расход воздуха через калиброванное отверстие стабилизатора диаметром 0,45 мм, будет поддерживаться редуктором. Так как истечение воздуха через стабилизатор происходит при постоянном давлении в полости над диафрагмой (около 0,1—0,2 кгс/см2мин) установленном пружиной стабилизатора, темп снижения давления воздуха в уравнительном резервуаре, а следовательно, и в тормозной магистрали устанавливается постоянным независимо от величины сверхзарядки и утечки в тормозной магистрали. Следовательно, при I и II положениях ручки крана стабилизатор выпускает воздух из уравнительного резервуара постоянным темпом.

Рис.2 Действие крана при поездном положении ручки.

Автоматическое поддержание зарядного давления в тормозной магистрали. Когда давление в уравнительном резервуаре и камере У1, над уравнительным поршнем понизится до зарядного, то несмотря на продолжающееся истечение воздуха в атмосферу через отверстие диаметром 0,45 мм, редуктор будет поддерживать в уравнительном объеме нормальное зарядное давление, величина которого установлена пружиной 31. Снижение давления воздуха в УР ниже зарядного вызовет снижение давления в камере У2, над металлической диафрагмой 28 редуктора. Усилием пружины 31 диафрагма 28 прогибается вверх и поднимает питательный клапан 25. Воздух из главного резервуара через вертикальный канал в золотнике 6. фильтр 21 и открытый питательный клапан 25 поступает в камеру У1 над уравнительным поршнем 11. Из камеры У1, по калиброванному отверстию диаметром 1,6 мм воздух проходит в УР и камеру У2. Когда давление воздуха и пружины 31 на диафрагму 28 выравнивается, она займет горизонтальное положение и питательный клапан 15 будет прижат к седлу пружиной. Если в результате утечек упадет давление в тормозной магистрали, то уравнительный поршень под давлением воздуха уравнительного объема опускается вниз, отжимает от седла впускной клапан 16 и воздух из ГР будет проходить в ТМ. Когда давление в ТМ достигнет зарядного уровня (станет равно давлению в камере У1), пружина поднимет уравнительный поршень и закроет впускной клапан. Питание утечек ТМ прекратится. Отпуск вторым положением ручки крана. Во втором положении ручки крана машиниста золотник сообщает камеру У2 редуктора с уравнительным резервуаром. Если поставить ручку крана во второе положение после торможения, то в камере У2 установится давление ниже зарядного, т.е. тормозное. На металлическую диафрагму 28 снизу будет давить пружина 31 с усилием, соответствующим зарядному давлению, поэтому диафрагма 28 прогнется вверх и откроет питательный клапан 25. Воздух из ГР по вертикальному каналу золотника, через фильтр 21, открытый клапан 15 широким каналом поступает в камеру над уравнительным поршнем У1, а уходит из нее по узкому каналу диаметром 1,6 мм в ЗР и камеру У2. В камере У1 создается повышенное давление. Этим давлением уравнительный поршень сдвинется вниз и своим хвостовиком полностью откроет впускной клапан 16, который пропустит в тормозную магистраль воздух давлением, равным давлению над уравнительным поршнем. Давление в УР и камере У2 постепенно увеличивается, поэтому диафрагма выпрямляется, а питательный клапан 25 прижимается к седлу. С момента, когда давление в камере У1 над уравнительным поршнем выравнивается с давлением в УР, т.е. становится зарядным, воздух из ГР будет проходить в ТМ по впускному клапану только зарядным давлением.

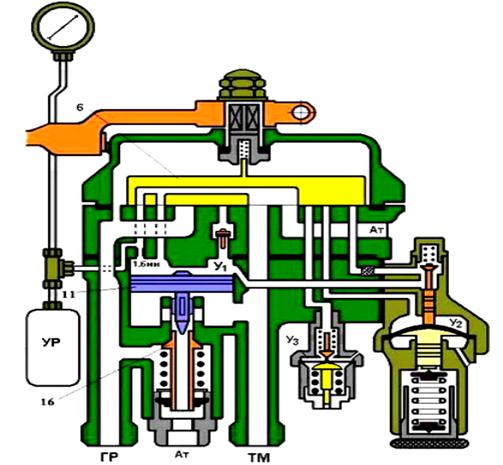

Экстренное торможение

Широкой выемкой золотника тормозная магистраль, уравнительный резервуар и камера У1 над уравнительным поршнем сообщаются с атмосферой. По сравнению с объемом тормозной магистрали объем камеры У1, над уравнительным поршнем меньше, поэтому камера У1 разряжается в атмосферу быстрее. Из-за возникшего перепада давлений уравнительный поршень поднимается вверх и открывает выпускной клапан. Тормозная магистраль разряжается в атмосферу двумя путями: по широкой выемке в золотнике и по осевому каналу впускного клапана 16.

Рис. 6 Действие крана при экстренном торможении

Охрана труда

Для обеспечения безопасности при выполнении работ по обслуживанию и ремонту тормозного оборудования необходимо прежде всего соблюдать общие для всех работников железнодорожного транспорта правила: проходить от служебных помещений к месту работы на станционных путях и возвращаться обратно только но определенным маршрутам; переходить с одного междупутья на другое в установленных местах; содержать технологическое оборудование, приспособления и инструмент в исправности и т. п. Кроме того, имеются особые правила безопасности для работников разных специальностей, в том числе и для осмотрщиков вагонов и слесарей, связанных с обслуживанием тормозного оборудования. Составы или отдельные вагоны, стоящие на путях, должны быть закреплены башмаками и ограждены сигналами остановки. Там, где нет устройств централизованного ограждения, устанавливают переносные сигналы: днем — красные щиты, ночью — фонари с красным огнем. На сквозных путях состав ограждают с обеих сторон, на тупиковых — со стороны стрелочного перс-вода. Междупутья необходимо систематически очищать от мусора, снега и снятых с вагонов деталей. Стеллажи следует располагать на наиболее широких междупутьях. В темное время суток парковые пути должны быть хорошо освещены. Кроме того, осмотрщики пользуются ручными фонарями. Запрещается приступать к обслуживанию тормозов пассажирского состава до отключения электрического питания системы высоковольтного отопления. Перед заменой воздухораспределителя, выпускного клапана, запасного резервуара, тормозных колодок, башмаков, ремонтом тормозного цилиндра и регулировкой рычажной передачи на вагоне необходимо закрыть разобщительный кран, выпустить сжатый воздух с помощью выпускного клапана из всех полостей (рабочих камер, запасного резервуара, цилиндра). При замене кранов разобщительного, экстренного торможения, концевого необходимо отключить тормозную систему перекрытием концевых кранов с обеих сторон вагона и выпустить сжатый воздух из всех камер. При наличии в системе сжатого воздуха запрещается откручивать пробки (заглушки) у цилиндров, резервуаров и камер. На ПТО необходимо иметь запас исправных комплектов тормозных поршней с пружинами и передними крышками, чтобы работы по разборке снятых с вагонов крышек с поршнями и пружинами выполнять в АК.П на безопасном приспособлении. Разъединять рукава между вагонами можно только после закрытия концевых кранов смежных вагонов. Продувать воздухопровод открытием концевого крана разрешается только при условии надежного закрепления или поддерживания свободного конца рукава рукой. Во время проверки, замены или ремонта д