Вспомогательное оборудование термических цехов

$ 53. МАСЛООХЛАДИТЕЛЬНЫЕ УСТАНОВКИ

Для охлаждения закалочной жидкости в немеханизированных закалочных баках применяют змеевики с холодной проточной водой, баки с двойными стенками и с мешалками и т. д.

В случае необходимости более быстрого охлаждения при большом количестве закалочных баков целесообразно применять маслоохладители. В промышленности применяют маслоохладители двух

А-А

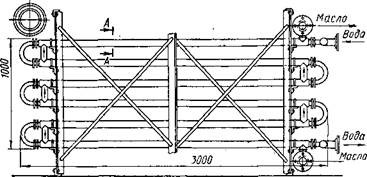

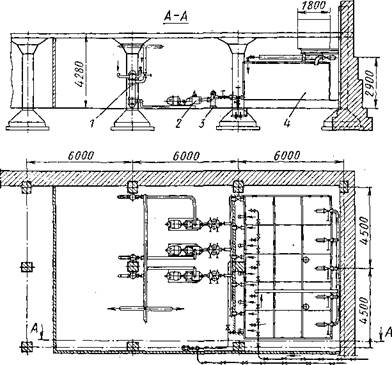

Рис. 126. Маслоохладитель труба в трубе

типов: барабанного (колончатого) и так называемого «труба в трубе». Маслоохладитель типа «труба в трубе» (рис. 126) представляет собой двойной змеевик с расположением труб одной в другой. По внутренней трубе пропускается охлаждающая вода, а по наружной — охлаждаемое масло. Вода и масло двигаются в противоположных направлениях.

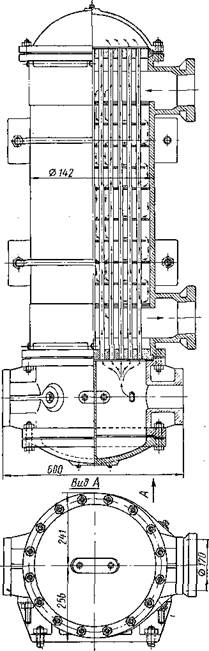

Наиболее распространенной конструкцией маслоохладителей (холодильников) являются цилиндрические барабаны (колонки) с двойными днищами и с продольными или поперечными перегородками. Вдоль барабанов в отверстия внутренних днищ вставлены латунные или медные тонкостенные трубки диаметром Ш— 15 мм для масла и стальные для раствора каустической соды. В этих маслоохладителях холодная вода и горячее масло цирку-204

лируют также по принципу противотока, причем вода направляется прямолинейно внутрь трубок, а масло движется криволинейно, обходя поперечные перегородки между трубками с водой. Концы латунных трубок развальцованы в отверстиях днищ, и для чистки коллектор трубок-с внутренними днищами может быть выдвинут из корпуса маслоохладителя после съема одной из крайних коробок (головок).

Коллекторы маслоохладителей чистят при их загрязнении. Загрязнение коллекторов маслоохладителей ухудшает теплообмен между горячим маслом и трубами, охлаждаемыми водой, поэтому коллекторы маслоохладителей при загрязнении чистят. Для этого головку маслоохладителя снимают,коллектор вынимают и промывают в жидкостях типа толуола. Так как толуол является взрывоопасной жидкостью, промывку ведут за пределами цеха, на значительном расстоянии от заводских сооружений. Меннее эффективными средствами для очистки коллектора являются острый пар, воздух давлением 5—6 am или раствор каустической соды. Существует несколько типов колончато-трубчатых охладителей (рис. 127), имеющих индекс ТДВ: ТЛВ-8, ТЛВ-15, ТЛВ-21, ТЛВ-37 и ТЛВ-65 (Т — теплообменник, Л — колончатый, В — вертикальный, цифра — поверхность охлаждения в квадратных метрах). Рабочее давление масла и воды 3,3 кПсм*. Наибольшая допускаемая температура для воды 20° С и для масла 55° С, Ма-

Рис. 127. Вертикальный колончато-трубчатый маслоохладитель типа ТЛВ

слоохладители дают перепад температур 10—15° С, т. е. если подается горячее масло с температурой 60° С, то после прохождения через маслоохладитель масло будет иметь 45—50° С. Для облегчения чистки коллекторов маслоохладителей на некоторых заводах масло пропускают по трубкам, а воду — по межтрубному пространству. При таком способе прямолинейные трубки загрязняются только изнутри и их легче очистить, чем всю на-

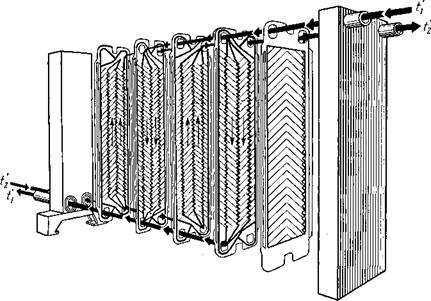

Рис. 128. Схема пластинчатого теплообменника

ружную поверхность плотно установленных трубок коллектора. В этом случае масло охлаждается хуже и перепад температур между горячим и охлажденным маслом меньше, так как коэффициент теплопередачи масла к стенке трубы меньше, чем коэффициент теплопередачи воды. При охлаждении в холодильнике раствора каустической соды перепад температур равен также 10-15° С.

Для маслоохлаждения можно также использовать пластинчатые теплообменники. Эти теплообменники изготовляют разборными на консольной раме или на двух опорах. Пластины толщиной 1—1,2 мм и размером 1370x500 или 960x315 мм изготовляют двух видов со штампованными гофрами «в елку» и горизонтальными гофрами. Материалом пластин может быть сталь 08КП или нержавеющая, а также железо, алюминий, медь и латунь. Пластины собирают, между ними по периметру и вокруг отверстий укладывают резиновую прокладку, после чего они стя-206

гиваются в пакет. По образованным между пластинами щеле-вндным каналам движутся противотоком из соответствующих коллекторов жидкости. По одну сторону пластины находится горячее масло, а по другую — вода или другой охладитель (рис. 128). Гофрированная форма пластин способствует усиленной турбу-лизации жидкости. Это обеспечивает высокий коэффициент теплопередачи при сравнительно малом гидравлическом сопротивлении. Пластинчатые теплообменники требуют меньшей площади, легко и быстро разбираются для чистки. Поверхность теплообменников составляет от 3 до 160 м*.

|

Маслоохладители изготовляют заводы химического машиностроения.

В централизованную

м а с л оо х л а д ите л ь н у ю с и-

стему кроме маслоох

ладителя входят сбор

ная цистерна для масла,

фильтры, насосы и тру

бопроводы. Размеры

сборной цистерны под

бираются таким обра

зом, чтобы во время ра

боты установки после

заполнения всей систе

мы (закалочные баки и

трубопроводы) в цистер

не находилось масло, Рис. 129. Фильтр для очистки масла

занимающее 1/3 ее объ

ема. Цистерна должна иметь объем, обеспечивающий аварийный

спуск в нее всего масла из системы (например, в случае пожара).

Объем сливной цистерны должен быть больше объема масла

в системе на 30—40%. Обычно для удобства работы маслоохлади-

тельной установки сборную цистерну разделяют на два-три отсека,

из которых в работе находится один отсек, а другие — на чистке.

Путем переключения вентилей масло может быть направлено из

одного отсека в другой или сразу поступать в два-три отсека.

Сборную цистерну помещают в подвале под цехом или углубляют

в землю вблизи цеха. Грязь и окалина из отсеков сборной цистерны

периодически удаляют при чистке.

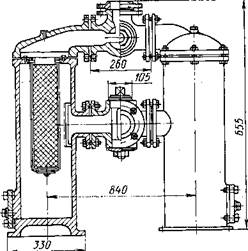

Фильтры устанавливают между сливной цистерной и насосом и служат для очистки масла от частиц окалины и грязи. Фильтр представляет собой два цилиндра, объединенных в одном корпусе (рис. 129). В цилиндрах расположены латунные сетки. Из масла, проходящего через сетку фильтра, выделяются и осаждаются нерастворимые частицы окалины и грязи. В работе всегда находится один цилиндр, а другой подвергается чистке.

Для чистки фильтра снимают крышку цилиндра и вынимают латунную сетку с осевшей в ней грязью и окалиной, а дно цилиндра очищают через люк сбоку. Затем в цилиндр устанавливают запасную или очищенную и промытую сетку, закрывают крышку и люк, после этого фильтр может быть вновь включен в работу.

Рис. 130. Централизованная ■маслоохладительная установка в подвале

термического цеха:

I — маслоохладитель; 2 — насосы с электродвигателем; $ — фильтры; 4 — сборная цистерна

Расположение централизованной маслоохладитель ной установки в подвале термического цеха показано на рис. 130.

В настоящее время в агрегатах термической и химико-термической обработки устанавливают индивидуальные маслоохладители, способствующие получению лучшего качества обрабатываемых деталей.

Для расчета производительности маслоохладительной установки определяется общий вес деталей, проходящих охлаждение в масле при закалке и после отпуска. Количество тепла, которое передается от металла маслу (и от масла — воде), определяется по формуле

Q = cA (^ — tj щал/ч,

20§

где с —теплоемкость стали в ккал/(кг-град);

А — среднее количество охлаждаемого металла в кг/ч; tH — температура (нагретого) погружаемого в масло металла; tK — температура (охлажденного) извлекаемого из масла металла. Количество масла, необходимое для охлаждения металла, определяется по формуле

где с — теплоемкость масла, равная 0,45 ккал!(кг-град);

г\=;50° С — температура масла, поступающего в маслоохладитель; (а^39° С — температура масла-, выходящего из маслоохладителя. Зная плотность масла, получим объем его:

| v = T=~km' | |

| где р -или | ~ плотность масла, Vi = -ИНГ м*1ч- |

Эта величина характеризует производительность маслоохладительной установки, по которой можно рассчитывать диаметры трубопроводов.

§ 54. КОНТРОЛИРУЕМЫЕ АТМОСФЕРЫ И УСТАНОВКИ ДЛЯ ИХ ПОЛУЧЕНИЯ

Окисление металла. При нагреве металлов в печах происходит окисление. Интенсивность окисления будет тем больше, чем выше температура нагрева. Процесс окисления состоит в химическом взаимодействии металла с окислительными газами, находящимися в печной атмосфере.

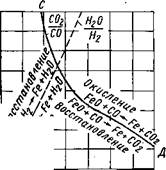

Ход реакций окисления железа водяным паром и углекислым газом можно проследить по диаграмме, показанной на рис. 131. Если при температуре 1000° С отношение количества водяных паров к водороду будет 6 : 10, то смещение равновесия реакции FeO + Ha^iFe -\- HaO пойдет вправо, т. е, с восстановлением железа. Но уже при температуре ниже 900° С железо будет окисляться. Из этой же диаграммы аналогично можно определить, как влияют СОа и СО на железо и его окисел. При температуре 1000° С и ССУСО = 6/10 в реакции Fe -f СОг^ FeO + СО железо будет окисляться, а при температуре ниже 750° С — восстанавливаться.

Если же в печи присутствуют все четыре газа, то происходит реакция: СО + H2O^COj + Н, и соотношение компонентов

14 с. л. Рустек 309

смеси, а также окислительная способность газовой смеси изменятся.

Продуктом окисления стали является окалина, состоящая из окислов: FeO, Fe304 и Fea03.

Окислы Fe304 и Fe203 устойчивы в большом диапазоне температур (от 20 до 1538—1565" С), а окисел FeO устойчив только при температуре выше 570° С до точки его плавления (1377° С). Окисление металла следует рассматривать как процесс двусторонней диффузии окисляющих газов с поверхности внутрь металла через слой окалины [2]. Металл в виде ионов тоже диффундирует

| t° WOO 800 600 Ш |

| <--§' |

| о |

| ом |

| Рис. 131. Диаграмма равновесия С02— СО и Н20—На с железом Fe,0, |

через пленку окислов. Когда ионы металла достигают внешней поверхности, они реагируют с газом и вследствие избытка кислорода образуют окисел Fea03. Кислородные же атомы, проникая внутрь и соединяясь снеокисленным металлом,образуют окисел FeO вследствие избытка металла. Следовательно, можно считать, что снаружи имеется слой FeB03, затем Fe304, FeO и чистое железо, т. е. окислы располагаются по убывающим степеням окисления. При температурах ниже 570е С окисел FeO не образуется и оки-и Fe304, но при температурах

через пленку окислов. Когда ионы металла достигают внешней поверхности, они реагируют с газом и вследствие избытка кислорода образуют окисел Fea03. Кислородные же атомы, проникая внутрь и соединяясь снеокисленным металлом,образуют окисел FeO вследствие избытка металла. Следовательно, можно считать, что снаружи имеется слой FeB03, затем Fe304, FeO и чистое железо, т. е. окислы располагаются по убывающим степеням окисления. При температурах ниже 570е С окисел FeO не образуется и оки-и Fe304, но при температурах

сленныи слои состоит из i са

выше 570° С структура окалины состоит из Fea63, Fe304 и FeO, причем толщина их примерно соответствует отношению 1 :10 : 100. Кроме окислительных газов, атмосфера печей содержит восстановительные газы Н2, СО, СН4 и нейтральный газ N2. Технический азот вследствие постоянного в нем присутствия влаги и до 4% кислорода вызывает окисление стали. При нагреве металла в нейтральной или восстановительной атмосфере окисления не происходит.

Обезуглероживание металла. В процессе нагрева наряду с окислением металла может происходить обезуглероживание поверхностного слоя металла, т. е. уменьшение содержания углерода в поверхностном слое.

Обезуглероживание вызывает изменение механических свойств деталей или заготовок. Кроме того, деталь с обезуглероженной поверхностью склонна к закалочным трещинам, короблению, обладает малой сопротивляемостью статическим нагрузкам и низким пределом усталости. При изготовлении, рессор, например, особенно внимательно следят за обезуглероживанием поверхности рессорных листов, так как с обезуглероженным слоем листы имеют низкий предел усталости и рессоры намного быстрее выхо-

дят из строя. При определении обезуглероженного слоя нужно учитывать не только его глубину, но и содержание углерода в нем.

Обезуглероживанию способствуют: Н20, СОа, Оа и Н2. Сущность процесса обезуглероживания заключается во встречной диффузии обезуглероживающего газа и углерода или карбида железа и реакции между ними. Процесс обезуглероживания может происходить по следующим реакциям:

Fe3C+ HaO = 3Fe + CO+На;

Fe3C + СОа = 3Fe + 2CO;

2Fe3C + Оа = 6Fe + 2CO;

Fe3C + 2На = 3Fe + СН4.

Наиболее обезуглероживающей средой является НаО, СОа и На. Но, кроме этого, на процесс обезуглероживания влияет температура нагрева и содержание углерода в стали. Из элементов, способствующих обезуглероживанию, нужно назвать алюминий, кобальт и вольфрам. Хром и марганец задерживают обезуглероживание, а кремнии, никель и ванадий не оказывают существенного влияния на обезуглероживание.

Окисление и обезуглероживание происходит в поверхностном слое металла. Обычно обезуглероживание предшествует окислению. Поэтому, если образовалась окалина, то металл защищается от обезуглероживания. Обезуглероживание не является опасным явлением, если детали после термической обработки подвергаются механической обработке со снятием стружки или шлифованию, и обезуглероженный слой полностью снимается. Таким образом, печные газы в рабочем объеме влияют на изменение химического состава и свойств поверхностных слоев стали. Для того чтобы предохранить металл от отрицательного влияния печных газов, в рабочее пространство печи искусственно вводят защитную газовую среду такого состава, который не окисляет и не обезуглероживает металл. Можно также искусственно создать такую атмосферу, которая будет науглероживать металл, как это делается при газовой цементации. Эти газовые среды называются контролируемыми, так как их взаимодействие с металлом при нагреве регулируется в требуемом направлении.

Существует несколько групп контролируемых атмосфер [401: аммиачная, древесноугольная, экзотермическая, эндотермическая, экзо- эндо-, водородная, аргоновая и гелиевая и паровая.

Аммиачная группа.Материалом для получения атмосфер аммиачной группы является безводный жидкий аммиак. Газ (усл. обозн. ДА), получаемый при диссоциации аммиака (2NH3—> ЗНа + + N2), содержит до 75% водорода и является взрывоопасным.

Газ (усл. обозн. ПСА-08), получаемый из продуктов сжига

ния аммиака с коэффициентом избытка воздуха а = 0,7-^0,9,

14* 211

содержит 1 — 15%, остальное азот. Этот газ не является взрывоопасным и применяется при отжиге малоуглеродистой стали, а также при нагреве для пайки. Атмосфера аммиачной группы может быть окислительной при наличии водяных паров, и поэтому газ перед пуском в печь сушат путем понижения температуры газовой смеси. При этом происходит понижение равновесного содержания водяного пара, и влажность смеси уменьшается. Температура, начала конденсации водяных паров из газовой смеси называется точкой росы. Чем ниже эта температура, тем меньше влаги содержится в газовой смеси. Допускаемая влажность газа при отжиге в 0,01% соответствует точке росы — 40° С,

заполненных силикагелем (гидратом кремневой кислоты). Процесс поглощения влаги силикагелем идет с выделением тепла, и поэтому работающая колонка охлаждается снаружи водой. В другой колонке в это время происходит восстановление силнкагеля путем продувки нагретым до температуры 250—300° С воздухом в течение 2,5 ч. Воздух из воздуходувки 9 подается в камеру частичного сжигания 4 и в нагреватель адсорбера 5. При необходимости газ можно выпускать в атмосферу через водяные затворы 10.

Характеристика, методов осушки газов приведена в табл. 11.

Таблица И

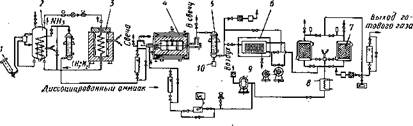

Рис. 132. Схема приготовления контролируемой атмосферы ПСА-08

Газ ПСА-08 обезуглероживает средне- и высокоуглеродистые стали. Обезуглероживающее действие этой системы газов вызывается избытком водорода и зависит от направления реакции. Процесс получения контролируемой атмосферы газа происходит по схеме, показанной на рис. 132. Жидкий аммиак из баллонов 1 направляется в испаритель 2, где переходит в газообразное состояние. Отсюда газообразный аммиак поступает в диссоциатор 3 и распадается на водород и азот. Процесс протекает при температуре 600—850° С в присутствии катализатора— железных стружек. После диссоциации газ охлаждается в змеевике испарителя, промывается в скруббере и вводится в камеру 4 частичного сжигания.

Процесс частичного сжигания ведется также в присутствии катализатора—шамотного кирпича с порошком никеля при температуре 900° С. При сжигании соблюдается точное дозирование воздуха и газа. Затем следует охлаждение и сушка газа в скруббере 5, рефрижераторе 6 и адсорбере 7 с силикагелем, после чего газ направляется в печь. Влажность при охлаждении в скрубберах до температуры точки росы (+20° С) составляет 2,3%. При последующем охлаждении в рефрижераторе до температуры +2° С содержание влаги уменьшается до 0,7%. Сушка газа в этом случае происходит вследствие охлаждения газа и конденсации влаги. Окончательная сушка газа ведется в адсорбере с силикагелем. Адсорбер 7 состоит из двух попеременно работающих колонок,