Изменение частоты вращения

Этот способ можно применять, если привод компрессора осуществляется от двигателя с изменяемой частотой вращения. Учитывая, что мощность привода центробежных компрессоров составляет нередко несколько тысяч киловатт, реализация плавного регулирования электродвигателей представляет собой весьма сложную техническую задачу.

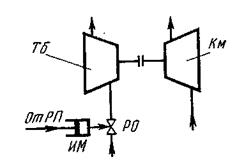

Одним из возможных регулируемых приводов является паровая турбина. На схеме (рис. 3.16) показан агрегат, состоящий из турбины Тб и компрессора Км. Изменение частоты вращения вала достигается дросселированием водяного пара перед входом в турбину. Регулирующий орган РО соединен с исполнительным механизмом ИМ, который управляется сигналами от регулирующего прибора РП.

По отношению к мощности на валу компрессора данный способ является наиболее экономичным: при снижении холодопроизводительности от 100 до 50 % холодильный коэффициент уменьшается на 3-5 %. При комплексной оценке энергетической эффективности следует принимать во внимание характеристики регулируемого приводного двигателя.

Рис. 3.16. Схема агрегата с приводом от паровой турбины двигателя

Важной особенностью центробежных компрессоров является характер связи холодопроизводительности с частотой вращения: для изменения холодопроизводительности от 100 до 50 % достаточно снизить частоту всего на 18-20 %.

Дросселирование всасываемого пара

Применение способа дросселирования вызывает значительные энергетические потери. Поэтому его используют только в тех случаях, когда не применимы более экономичные способы. В техническом отношении реализация способа дросселирования значительно проще реализации других способов.

Дросселирование осуществляют регулирующим органом (клапаном, заслонкой), устанавливаемым на всасывающей линии компрессора. Привод регулирующего органа - исполнительный механизм, чаще всего пневматического типа, реже электрический.

В некоторых случаях дросселирование применяют не самостоятельно, а в качестве дополнительного к другому способу для расширения области устойчивой работы.

ОСНОВНЫЕ СХЕМЫ ПОДДЕРЖАНИЯ ТЕМПЕРАТУРЫ

В ОБЪЕКТАХ ОХЛАЖДЕНИЯ

ОДИН ОБЪЕКТ ОХЛАЖДЕНИЯ

Несмотря на многообразие схем холодильных машин и установок и их автоматизации, можно выделить два наиболее характерных случая решения основной задачи: поддержание температуры в некотором объеме, обладающем определенной тепловой емкостью, и поддержание температуры рабочей среды в потоке на выходе из холодильной машины. Каждый из этих случаев может иметь место при охлаждении жидкой или газообразной рабочей среды.

Одним из главных вопросов, возникающих при решении основной задачи, является выбор системы регулирования температуры: должна ли она быть плавной или позиционной. Вопрос этот важен потому, что позиционная система, в частности способом «пуск - остановка», является наиболее простой, дешевой и надежной.

Случай 1. Требуется поддерживать температуру в объекте охлаждения. Автоматическое регулирование осуществляется регулирующим прибором, чувствительный элемент которого воспринимает температуру объекта.

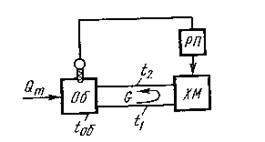

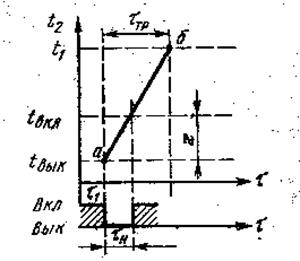

Упрощенная схема системы регулирования температуры в объекте показана на рис. 4.1. Холодильная установка условно расчленена на объект Об и холодильную машину ХМ. Объект охлаждения характеризуется температурой toб, массой заключенной в нем охлаждаемой среды М, ее удельной теплоемкостью с, а также тепловой нагрузкой Qт. Холодильная машина обеспечивает охлаждение среды, подаваемой с расходом G, от t1 до t2. Данную схему можно отнести как к установкам с жидким холодоносителем, в которых объектом является некоторая аккумулирующая емкость, так и к установкам с объектами в виде холодильных камер.

Система регулирования может быть плавной и позиционной.

Рис. 4.1. Упрощенная схема системы регулирования температуры в объекте

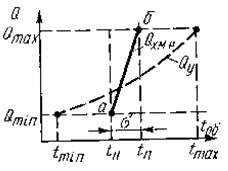

При плавном регулировании задают допустимые пределы отклонения регулируемой величины, в данном случае температуры объекта. Пусть эти пределы ограничены значениями tн и tп. Если возможные нагрузки на объект лежат между значениями Qmin и Qmax, то характеристика регулируемой холодильной машины будет находиться между точками а и б (рис. 4.2). На графике линия а-б показана для простоты в виде прямой, хотя в реальных системах характеристика может быть и криволинейной. Разность σ = tп - tн, называемая неравномерностью регулирования, определяет возможную точность поддержания температуры. Характеристика Qхм.р является результирующей от совмещения характеристик регулирующего прибора и устройств, непосредственно воздействующих на холодопроизводительность машины.

Рис. 4.2. Статическая характеристика холодильной установки

с плавным регулированием температуры

Пунктирной линией показана статическая характеристика другой установки, предоставленной самой себе, т.е. работающей без искусственного изменения холодопроизводительности (см. рис. 2.1, б, на стр. 13). Видно, что в том же диапазоне тепловых нагрузок на объект температура изменяется от tmin до tmax. Соотношение между неравномерностью регулирования и естественным диапазоном изменения температуры объекта показывает степень влияния регулятора: чем больше отношение между ними, тем это влияние сильнее, тем большую точность поддержания обеспечивает система регулирования.

Показанную на рис. 4.2 характеристику относят к случаю применения П-регулятора, обладающего неравномерностью или остаточным отклонением. При необходимости сузить допустимые пределы изменения регулируемой температуры применяют более чувствительные регуляторы с меньшей неравномерностью. В принципе неравномерность может быть сколь угодно малой и обратиться в нуль в астатическом И-регуляторе. Однако при этом система регулирования может оказаться неустойчивой или недопустимо медленно действующей. Поэтому при высоких требованиях к точности регулирования применяют более сложные системы, например с ПИ- или ПИД-регуляторами.

Регулируемая холодильная машина обеспечивает изменение холодопроизводительности от Qmin до Qmax. Величина Qmax обычно соответствует 100%-й холодопроизводительности машины. Величина Qmin зависит от требований к холодильной установке, и при необходимости ее можно довести до нуля.

Позиционное регулирование осуществляется по той же схеме (см. рис. 4.1). Однако регулирующий прибор обладает ступенчатой характеристикой - двух- или многопозиционной.

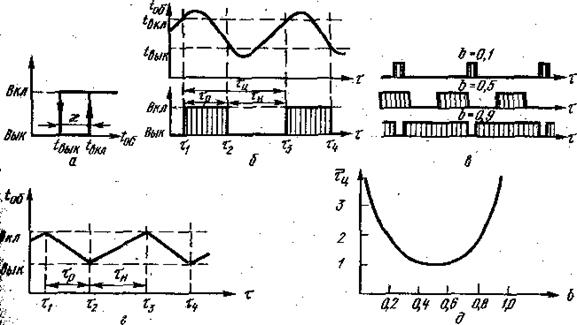

Двухпозиционное регулирование обычно осуществляется способом «пуск - остановка». Под действием автоматических устройств холодильная машина периодически включается и выключается. Пусть регулирующий прибор обладает двухпозиционной релейной характеристикой (рис. 4.3, а). При повышении температуры объекта до tвкл подается сигнал на включение электродвигателя компрессора, а при понижении до tвыкл - сигнал на его выключение. Величина х = tвкл - tвыкл представляет собой зону возврата реле температуры (дифференциал).

Рис. 4.3. Двухпозиционное регулирование температуры:

а - релейная характеристика регулирующего прибора; б - процесс регулирования во времени;

в - графики работы машины при реальных нагрузках; г - процесс регулирования во времени

в системе без запаздывания; д - длительность цикла в зависимости от нагрузки

Графики (рис. 4.3, б) показывают протекание процессов во времени: на верхнем графике даны изменения температуры tоб, а на нижнем - моменты включения и выключения компрессора. Если в начальный момент времени компрессор отключен, то температура постепенно повышается и в момент времени τ1 достигает значения tвкл. В соответствии с характеристикой регулирующего прибора по достижении этой температуры подается сигнал на включение компрессора. Однако температура в течение некоторого времени может продолжать повышаться, а затем начнет снижаться и в момент времени τ2 достигнет значения tвыкл. При этом компрессор останавливается, а температура после некоторого понижения начинает повышаться, пока в момент τ3 не станет равной tвкл. Компрессор пускается вновь. Далее процесс повторяется.

Если холодильная машина работает в установившемся режиме, то рассмотренный процесс является периодическим: пуски и остановки повторяются через постоянные промежутки времени.

Весь процесс можно разделить на участки длительностью τр (компрессор работает) и τн (компрессор не работает). Время τц = τр + τн называют длительностью полного цикла, или периодом, а составляющие - соответственно рабочей и нерабочей частями цикла.

Отношение b = τр/τц - коэффициент рабочего времени. Оно характеризует тепловую нагрузку на установку и может изменяться в пределах  , что соответствует изменению тепловой нагрузки от нуля до максимальной, равной холодопроизводительности машины при непрерывной работе. На рис. 4.3, в как пример показаны диаграммы работы холодильной машины при трех значениях тепловой нагрузки: малой (b = 0,1), средней (b = 0,5) и большой (b = 0,9).

, что соответствует изменению тепловой нагрузки от нуля до максимальной, равной холодопроизводительности машины при непрерывной работе. На рис. 4.3, в как пример показаны диаграммы работы холодильной машины при трех значениях тепловой нагрузки: малой (b = 0,1), средней (b = 0,5) и большой (b = 0,9).

При неизменной тепловой нагрузке на объект можно записать условие теплового баланса за один период:

Qтτц = Qкм.срτр,

где Qкм.ср - среднее значение холодопроизводительности компрессора в течение рабочей части цикла.

Тогда коэффициент рабочего времени можно выразить через тепловую нагрузку и холодопроизводительность:

b = τр/τц = Qт/Qкм.ср. (4.1)

При определении длительности рабочей и нерабочей частей цикла упрощают задачу, положив, что в системе отсутствуют запаздывания, а изменение температуры во времени происходит по линейному закону (рис. 4.3, г). Кроме того, принимают, что величины Qт и Qкм.ср в течение рассматриваемых промежутков времени остаются постоянными. Указанные упрощения допустимы, если имеет место небольшой размах колебаний.

С учетом сказанного можно определить длительность рабочей части цикла по формуле:

τр = M ∙ c ∙ χ / (Qкм.ср - Qт) (4.2)

и нерабочей части цикла

τн = M ∙ c ∙ χ / Qт, (4.3)

где М - масса охлаждаемой среды; с - удельная теплоемкость охлаждаемой среды; χ = tвкл - tвыкл - зона возврата.

Теперь нетрудно найти длительность цикла как сумму величин τр и τн:

τр = M ∙ c ∙ χ · Qкм.ср / Qт (Qкм.ср - Qт). (4.4)

Анализ этого выражения показывает, что тепловая нагрузка вызывает изменение длительности цикла от бесконечности до некоторой минимальной величины, которую можно найти дифференцированием выражения (4.4) по величине Qт, приравниванием полученной 1-й производной нулю и решением уравнения относительно Qт или коэффициента b. Для уравнения (4.4) минимальное значение соответствует значению b = 0,5.

Подставляя в (4.4) значение b = 0,5, находят минимальную длительность цикла:

τц min = 4M ∙ c ∙ χ / Qкм.ср. (4.5)

Следует ввести понятие приведенной длительности цикла, которая является безразмерной величиной,

τцпр = τц/τц min = 1/4b (1 - b). (4.6)

На рис. 4.3, д, приведен график зависимости (4.6), пользуясь которым можно определить длительность цикла для любой нагрузки на объект.

По длительности циклов и ее минимальным значениям судят о возможности применения двухпозиционного регулирования. Установлено, что слишком частые пуски компрессора неблагоприятно сказываются на его долговечности, вызывают преждевременный износ пусковой аппаратуры и других элементов установки.

Принято считать допустимой частоту циклов для малых поршневых компрессоров до 5-6 в час, для средних и крупных - до 2-3 в час. Следовательно, система регулирования должна удовлетворять условию:

1/τц min ≤ fдоп,

где fдоп - допустимая частота циклов.

Обычно исходным параметром является допустимый разброс регулируемой величины, или амплитуда колебаний. В первом приближении можно считать, что амплитуда колебаний равна половине зоны возврата (χ/2). Для удовлетворения приведенного выше условия необходимо, чтобы установка содержала достаточную массу М холодоносителя. По этой причине в установках для охлаждения жидких холодоносителей с достаточно емкими баками имеет место малая частота циклов. Такой же эффект создают холодильные камеры большой тепловой емкости.

Из изложенного следует, что двухпозиционная система способом «пуск - остановка» применима лишь в установках с объектами достаточно большой тепловой емкости.

Теперь необходимо рассмотреть принципы построения и основы работы многопозиционных систем регулирования, которые широко применяют при автоматизации холодильных установок. Такие системы подразделяют на статические и астатические. Эти названия в значительной степени условны и обозначают, что в первом случае средние значения температуры смещаются с изменением тепловой нагрузки, а во втором - остаются постоянными.

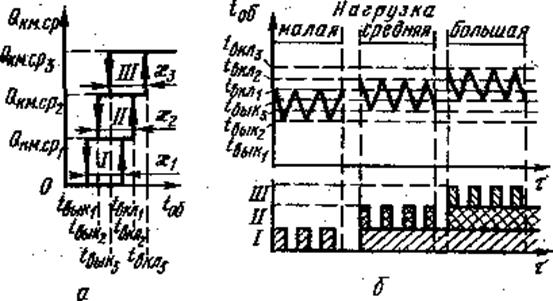

Одной из наиболее распространенных является статическая многопозиционная система (рис. 4.4). Она состоит из нескольких, в данном случае из трех, ступеней холодопроизводительности: I, II, III. Ступенями могут быть холодопроизводителъности отдельных компрессоров, работающих на одну испарительную систему по способу «пуск - остановка», частичные холодопроизводительности одного компрессора, полученные отключением части цилиндров, ступенчатым изменением частоты вращения либо другим способом.

Рис. 4.4. Статическая многопозиционная система регулирования:

а - релейная характеристика регулирующего прибора; б - работа во времени при различных нагрузках

Регулирующий прибор (см. рис. 4.1 на стр. 42) должен быть приспособлен для управления несколькими ступенями, т.е. иметь ступенчатую (многопозиционную) характеристику (рис. 4.4, а). Тот же эффект можно получить, если применить несколько двухпозиционных регулирующих приборов, управляющих соответствующими ступенями.

Отличительным свойством статической многопозиционной системы является настройка регулирующего прибора: ступени сдвинуты относительно друг друга по температуре. Так, ступень I включается при tвкл1, II - при tвкл2, III - при tвкл3. Соответственно сдвинуты и температуры выключения ступеней tвык1, tвык2 и tвык3. Каждая из ступеней имеет собственную зону возврата χ1, χ2 и χ3. Эти зоны в частном случае могут быть равны между собой.

При описании работы статической многопозиционной системы принимают условие, что на каждой из ступеней холодильная машина имеет некоторую постоянную холодопроизводительность.

Пусть тепловая нагрузка меньше холодопроизводительности ступени I (0 < QТ < Qкм.ср1). Тогда при повышении температуры до tвкл1 включается ступень I. Так как Qт < Qкм.ср1, температура начнет понижаться, и при достижении tвык1 эта ступень отключается. Далее температура вновь начнет повышаться (QТ > 0), и при tвкл1 ступень снова включится. Процесс будет повторяться. Таким образом, при указанной тепловой нагрузке ступень I работает циклично, а остальные отключены. Графически этот процесс изображен на рис. 4.4, б, как область малых нагрузок: температуры во времени колеблются от tвкл1 до tвык1.

Как и в обычной двухпозиционной системе, длительность циклов и их частей зависит от нагрузки: с ростом нагрузки длительность τц1 вначале уменьшается до минимальной τц1min, затем увеличивается до бесконечности, когда наступает равенство Qт = Qкм.ср1 и ступень I переходит в режим непрерывной работы.

Если тепловая нагрузка переходит в интервал Qкм.ср1 < Qт < Qкм.ср2, то ступень I будет оставаться непрерывно включенной, а ступень II будет работать циклично, включаясь при tвкл2 и выключаясь при tвык2. Процесс регулирования иллюстрируется графиком (см. рис. 4.4, б) в области средних нагрузок.

В интервале нагрузок Qкм.ср2 < Qт < Qкм.ср3 в режиме непрерывной работы находятся ступени I и II, ступень III работает циклично. Этой нагрузке соответствует последний участок графика (см. рис. 4.4, б).

Из рассмотренных графиков видно, что с увеличением тепловой нагрузки среднее значение температуры повышается, что и обусловило сходство данной системы с системой плавного регулирования.

По аналогии с изложенным выше и формулами (4.1)-(4.5) можно записать параметры циклов для статической многопозиционной системы:

bi = (Qт - Qкм.ср(i - 1)) / ∆Qкм.срi; (4.7)

τрi = M ∙ c ∙ χi / (Qкм.срi - Qт); (4.8)

τнi = M ∙ c ∙ χi / (Qт - Qкм.ср(i - 1)); (4.9)

τрi = M ∙ c ∙ χi∆Qкм.срi / [(Qкм.срi - Qт) (Qт - Qкм.ср(i - 1))]; (4.10)

τц1 min = 4M ∙ c ∙ χi /∆Qкм.срi. (4.11)

В формулах (4.7)-(4.11)

∆Qкм.срi = Qкм.срi - Qкм.ср(i - 1),

где i - порядковый номер ступени регулирования.

Анализ работы статической многопозиционной системы показывает, что при прочих равных условиях расчленение компрессора на отдельные ступени или замена его группой компрессоров приводит к увеличению минимальной длительности циклов, т.е. делает систему совершенней. Реализация такой системы обычно не вызывает трудностей, так как регулирование можно осуществлять с помощью нескольких двухпозиционных реле. Как правило, статическая многопозиционная система устойчива. Ограничением ее применения является сдвиг настроек отдельных ступеней: при большом числе ступеней общее отклонение температуры может оказаться больше допустимого. Поэтому такую систему используют, когда число ступеней не превышает 3-4.

Астатические многопозиционные системы бывают двух видов: с многопозиционным релейным регулирующим прибором и с дополнительным временным устройством.

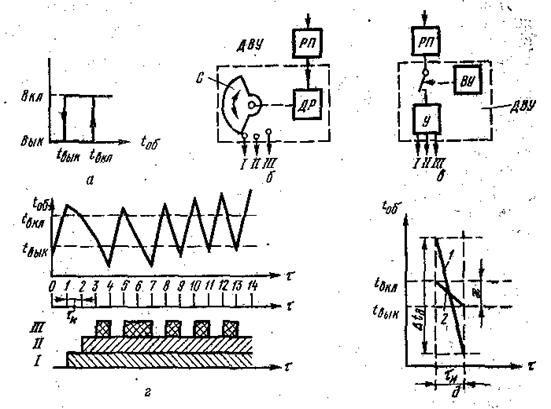

Астатическая система с многопозиционным релейным регулирующим прибором основана на использовании элементов с разными зонами возврата, причем характеристика каждой последующей ступени перекрывает предыдущую (рис. 4.5, а).

Если тепловая нагрузка имеет значения от 0 до Qкм.ср1, то циклично работает ступень I.

При повышении нагрузки до Qкм.ср1 ступень I временно переходит в непрерывный режим. Температура повышается до tвкл2, что вызывает включение ступени II. При этом если тепловая нагрузка Qкм.ср1 < Qт < Qкм.ср2, то температура начнет понижаться, и при tвык1 ступень I отключается, а ступень II остается в непрерывной работе. Поскольку нагрузка больше, чем производительность ступени II, и меньше, чем сумма производительностей ступеней I и II, то ступень I будет работать циклично. При дальнейшем росте нагрузки включится на непрерывную работу ступень III (ступень II остается в непрерывной работе), а циклично по-прежнему будет работать только ступень I. При снижении нагрузки последовательное отключение ступеней происходит в следующем порядке: сначала II, а затем III. В этом случае циклично работает также ступень I (рис. 4.5, б и в).

Рис. 4.5. Астатическая система с многопозиционным релейным регулятором:

а - релейная характеристика регулирующего прибора; б - работа во времени при различных нагрузках;

в - длительность циклов в зависимости от нагрузки

Из сказанного следует, что при всех нагрузках колебания температуры происходят между значениями tвкл1 и tвык1 (рис. 4.5, б), т.е. не наблюдается смещение средней температуры. Это свойство системы напоминает свойство системы с плавным астатическим регулятором, в которой регулируемая величина не изменяется при любых изменениях нагрузки.

Однако в данной системе наблюдаются временные отклонения температуры за указанные пределы, которые обусловлены переходами с одной ступени на другую. Их величины зависят от возможностей регулирующего прибора и в принципе могут быть достаточно малыми.

Следует отметить особенность рассматриваемой системы. Если ступени регулирования образуются параллельно работающими на одну испарительную систему несколькими компрессорами, то порядок работы ступеней значения не имеет и может назначаться произвольно.

Другое дело, если применяется компрессор со ступенчатым изменением холодопроизводительности и предусматривается, что при снижении нагрузки ниже заданной компрессор должен останавливаться и пускаться автоматически.

Нетрудно убедиться в том, что кажущееся естественным включение и выключение компрессора ступенью I регулирования лишено смысла, так как при всех нагрузках поддержание температуры будет осуществляться способом «пуск - остановка», в то время как другие ступени, лучше приспособленные для цикличной работы, будут функционировать только в непрерывных режимах.

Поэтому при использовании такой системы для компрессора со ступенчатым изменением холодопроизводительности привод собственно компрессора следует включать в последнюю ступень, в данном случае в III. При этом компрессор будет пускаться при tвкл2, а останавливаться при tвык3, т.е. колебания температуры на нижней ступени будут иметь больший размах, чем на остальных. Однако этот недостаток в большинстве случаев не имеет большого значения, так как малые нагрузки обычно возникают с меньшей вероятностью. Другой недостаток состоит в том, что при включении компрессора его холодопроизводительность будет максимальной, она снизится до необходимой только после установления режима. Это явление может способствовать некоторому увеличению размаха колебаний температуры и тем самым приводит к ухудшению качества системы в целом.

В системе (см. рис. 4.5) циклично работает студень I. Поэтому параметры циклов рассчитывают только для этой ступени:

b1i = [(Qт - Qкм.срi1 - ∆Qкм.ср1) / ∆Qкм.срi;

τ1рi = M ∙ c ∙ χ1 / (Qкм.срi - Qт);

τн1i = M ∙ c ∙ χ1 / [(Qт - Qкм.ср1 - ∆Qкм.ср1)];

τц1i = M ∙ c ∙ χ1∆Qкм.ср1i / {(Qкм.ср1 - Qт) [(Qт - (Qкм.ср1 - ∆Qкм.ср1)]};

τц1 min = 4M ∙ c ∙ χ1 / ∆Qкм.ср1.

Двойные индексы указывают, что параметры относятся к циклам ступени I при включенной на непрерывную работу i-й ступени.

Как и статическая многопозиционная система, рассмотренная астатическая система легко реализуется с помощью специальных приборов либо набором отдельных двухпозиционных реле; система обычно устойчива. При выборе системы следует учитывать допустимые уходы температуры при переходах с одной ступени на другую. В ряде случаев эта система позволяет получить лучшие результаты регулирования, чем при использовании статической.

Астатическую систему с дополнительным временным устройством при-меняют при автоматизации установок с поршневыми компрессорами. Для такой системы характерным является использование двух- или трехпозиционного реле, которое управляет несколькими ступенями производительности через специальное устройство, контролирующее фактическую величину регулируемой температуры через определенные промежутки времени. Если в момент контроля температура оказывается выше tвкл, то система переводится на более высокую ступень производительности. Если же температура будет ниже tвык, то она переходит на более низкую ступень. Схема регулирования должна содержать простейшие элементы памяти или суммирования, которые удерживают полученную команду до следующего момента контроля.

Необходимо рассмотреть работу астатической системы с дополнительным временным устройством, в которой регулирующий прибор имеет двухпозиционную релейную характеристику (рис. 4.6, а).

Рис. 4.6. Астатическая система с дополнительным временным устройством:

а - релейная характеристика; б и в - упрощенные схемы; г - график процесса регулирования

во времени; д - расчетный график

Упрощенная схема такой системы показана на рис. 4.6, б. Регулирующий прибор РП управляет объектом через дополнительное временное устройство ДВУ, в состав которого входит реверсивный двигатель ДР, приводящий во вращение контактный сектор С. Если температура выше заданной, то по команде регулирующего прибора двигатель поворачивает сектор против часовой стрелки. Последний, вращаясь с постоянной скоростью, последовательно замыкает контакты, включая ступени I, II, и III. Если регулирующий прибор фиксирует понижение температуры, то сектор изменяет направление вращения и последовательно отключает необходимое число ступеней.

Существует и другая схема, выполняющая те же функции (рис. 4.6, в). Регулирующий прибор РП получает сигнал от датчика температуры, установленного в объекте. К выходу прибора присоединено дополнительное временное устройство ДВУ, состоящее из времязадающего устройства ВУ и удерживающего (запоминающего) устройства У. Действие времязадающего устройства аналогично действию прерывателя, который периодически на короткое время замыкает цепь регулирования и пропускает управляющие сигналы от регулирующего прибора к удерживающему устройству. В остальное время цепь остается разомкнутой, а к ступеням I, II или III идет команда, сформированная при последнем замыкании.

Графики (рис. 4.6, г) иллюстрируют процесс регулирования во времени. На верхнем графике показаны изменения регулируемой температуры, на среднем - моменты замыкания цепи, на нижнем - время работы отдельных ступеней регулирования. Любое изменение в работе ступеней может происходить только в момент появления импульса замыкания цепи.

Пусть на участке до 1-го импульса температура повышается, а холодильная машина полностью отключена. Во время 1-го импульса температура будет выше tвкл, следовательно, релейный элемент находится в положении «Вкл.» и в соответствии с заданием удерживающее устройство дает команду на включение ступени I. Это приводит к снижению температуры, однако при 2-м импульсе повторится команда «Вкл.», что вызовет включение ступени II. Скорость снижения температуры увеличится, однако к 3-му импульсу команда не изменится и произойдет включение ступени III. При 4-м импульсе релейный элемент уже переведен в положение «Выкл.», в результате его ступень III отключается. Анализируя работу системы при следующих импульсах, можно убедиться, что при постоянной тепловой нагрузке колебания температуры, носящие периодический характер, имеют сложную форму: полный период включает в себя некоторое количество простых колебаний.

Основной особенностью такой системы является несовпадение импульсов и моментов прохождения температуры через переключающие значения tвкл и tвык. В связи с этим имеют место выходы температуры за пределы зоны возврата релейного элемента. Стремление уменьшить уходы температуры приводит к уменьшению периода следования импульсов. Это, в свою очередь, увеличивает скорость переключения ступеней и может привести к неоправданным включениям и выключениям лишних ступеней.

Из сказанного следует, что при создании таких систем главным является правильный выбор периода импульсов. При этом важно также, чтобы и зона возврата обеспечивала бы выполнение поставленной задачи.

При решении задачи пользуются теми же упрощениями, к которым прибегали при рассмотрении других систем.

Задача формулируется следующим образом: какими должны быть период импульсов и зона возврата, чтобы при постоянных нагрузках уход температуры не превышал заданного и вероятность сложных переключений ступеней была бы минимальной.

Пусть допустимый размах колебаний температуры равен ∆tД. Очевидно, что для выполнения поставленной задачи необходимо, чтобы при максимальной скорости изменения температура проходила перепад ∆tд за время τи (линия 1 на рис. 4.6, д), а также чтобы при минимальной скорости изменения температуры она успевала пробежать зону возврата χ за то же время τи (линия 2 на рис. 4.6, д). Формулы, определяющие период τи для обоих случаев, следующие:

для максимальной скорости

τи = M ∙ c ∙ ∆tд / [Qкм.срi – Qт)max = M ∙ c ∙ ∆tд / ∆Qкм.срi (1 – bmin); (4.12)

для минимальной скорости

τи = M ∙ c ∙ χ / [Qкм.срi – Qт)min = M ∙ c ∙ χ / ∆Qкм.срi (1 – bmax). (4.13)

Следует заметить, что пределы величин bmin и bmax равны соответственно 0 и 1. Если принять эти пределы, то задача становится неразрешимой. Поэтому исходят из того, что работа на предельных режимах маловероятна и ими можно пренебречь. В расчетах целесообразно принимать следующие значения: bmax = 0,8÷0,9, bmin = 0,1÷0,2. При этих условиях формула (4.12) позволяет непосредственно определить величину τи. Решая совместно уравнения (4.12) и (4.13), находят

χ = ∆t [(1 - bmax)(1 - bmin)].

Решение следует рассматривать как ориентировочное, так как помимо оговоренных упрощений при анализе не рассматривались несимметричные колебания.

Расчеты показывают, что для удовлетворения предъявленных требований зона возврата реле должна быть в несколько раз меньше, чем допустимый размах колебаний температуры.

Рассмотренную астатическую систему с дополнительным временным устройством можно усовершенствовать. Так, существуют системы, в которых при переключении управляющего реле немедленно включаются или отключаются следующие ступени (в зависимости от направления). Отсчет времени последующих импульсов каждый раз начинается с момента переключения управляющего реле. В такой системе можно ожидать меньших размахов колебаний температуры.

Возможно применять и более сложные системы с коррекцией по скорости изменения температуры.

Аналогичным образом решается задача в частном случае, когда температура t1 поддерживается не в самом объекте, а в возвратном потоке холодоносителя от объекта Об к холодильной машине ХМ (см. рис. 4.1 на стр. 42). В этом случае в цепь регулирования включена полная емкость объекта. Следовательно, такие системы регулирования выбираются и рассчитываются так же, как и при регулировании температуры в объекте.

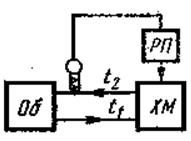

Случай 2. Требуется поддерживать температуру рабочей среды на выходе из холодильной машины ХМ. Автоматическое регулирование осуществляется регулирующим прибором РП, чувствительный элемент которого воспринимает температуру выходящей рабочей среды t2 (рис. 4.7).

Рис. 4.7. Упрощенная схема системы регулирования температуры рабочей среды

на выходе холодильной машины

Данная система имеет принципиальное отличие от рассмотренной выше: емкость объекта Об играет значительно меньшую роль в динамике регулирования, в то время как основное значение имеют время прохождения рабочей среды через испаритель холодильной машины и тепловая емкость испарителя.

Действительно, если машину остановить, то через промежуток времени, зависящий от длины хода жидкости в испарителе и ее скорости, на выходе появится теплая жидкость температурой t1. Скорость повышения температуры несколько замедляется вследствие нагревания металла испарителя, а в затопленных испарителях, кроме того, и в результате нагревания жидкого хладагента.

После очередного пуска машины на выходе в течение короткого промежутка времени температура холодоносителя понижается, при этом незначительное емкостное запаздывание происходит из-за отдачи накопленной металлом и хладагентом теплоты.

Таким образом, в рассматриваемом случае имеют дело со значительно менее инерционной системой и в то же время с системой, в которой одним из основных динамических параметров является транспортное запаздывание. Регулирование таких систем связано с определенными трудностями.

Наилучшие результаты следует ожидать при использовании систем с плавными характеристиками, в которых можно использовать П- или ПИ-ре-гуляторы. Для обеспечения необходимого качества регулирования элементы регулятора должны быть достаточно быстродействующими. Системы такого типа могут применяться в установках с винтовыми или центробежными компрессорами, которые имеют устройства плавного изменения холодопроизводительности.

Установки с поршневыми компрессорами приспособлены, как правило, для позиционного регулирования. Учитывая особенности данного случая, необходимо рассмотреть возможности реализации двух- или многопозиционных систем с помощью приближенного расчета параметров циклов.

На упрощенном графике (рис. 4.8) показан процесс, протекающий в установке с двухпозиционной системой (способ «пуск - остановка») после выключения компрессора в момент τ1.

Рис. 4.8. Упрощенный график процесса изменения температуры

во времени в двухпозиционной системе (способ «пуск - остановка»)

Если рабочая среда продолжает протекать через испаритель с постоянной скоростью и начальной температурой t1, то температура t2 на выходе будет постепенно повышаться и стремиться к t1. По условию это равенство не может наступить раньше, чем через τтр (время прохождения рабочей среды через испаритель). Если положить, что изменение температуры происходит по линейному закону, то отрезок аб характеризует наиболее быстрое изменение t2, т.е. соответствующее минимальной тепловой емкости испарителя. Этот отрезок принимают за расчетный, и длительность нерабочей части цикла находят по формуле:

τН = τтр ∙ χ / (t1 – tвык) (4.14)

(значение t1 является функцией тепловой нагрузки QТ и вычисляется по характеристике испарителя). Пользуясь ранее выведенными соотношениями, определяют:

τp = τнb / (1 – b); (4.15)

τц = τp + τн = τн / (1 - b), (4.16)

где b = Qт/Qкм.ср.

Время τтр можно найти через длину L прохождения и скорость v по формуле:

τтр = L · v. (4.17)

Минимальная длительность цикла соответствует b = 0,5(τp = τн). Следовательно, τцmin = 2τн. Эту величину и следует принимать в расчет при определении допустимости способа «пуск - остановка».

Сравнивая расчетные длительности циклов в системах с регулированием температуры в емком объекте и на выходе из холодильной машины, можно сделать вывод, что в последнем случае циклы значительно короче, и в связи с этим область применения способа «пуск - остановка» значительно сужается.

Применение статической и астатической многопозиционных систем в случае регулирования в потоке оказывается достаточно эффективным. При определении параметров циклов, воспользовавшись приближенной методикой, в формулы (4.14)-(4.17) подставляют величины зон возврата и средней холодопроизводительности компрессора соответственно для каждой ступени регулирования.

НЕСКОЛЬКО ОБЪЕКТОВ