Материальный и тепловой балансы сушки

Материальный баланс

Пусть количество влажного материала, поступающего в сушилку, равно G1 кг/сек, а его влажность w1 вес. долей. В результате сушки получается G2 кг/сек высушенного материала (влажностью w2 вес. долей) и W кг/сек испаренной влаги.

Тогда материальный баланс по всему количеству вещества выразится равенством:

G1=G2+W кг/сек (3-16)

Тогда материальный баланс по всему количеству вещества выразится равенством:

G1(1-w1)=G2(1-w2) (3-17)

Баланс по абсолютно сухому веществу, количество которого не меняется в процессе сушки:

Из этих уравнений определяют количества высушенного материала G2 и испаренной влаги W.

Для теплового расчета сушилки необходимо знать расход воздуха на сушку, который определяется из баланса впаги.

Если на сушку расходуется L кг абсолютно сухого воздуха, причем влагосодержание влажного воздуха на входе в сушилку d0 кг/кг сухого воздуха, а на выходе из сушилки d2 кг/кг сухого воздуха, то с воздухом поступает Ld0 кг влаги. Из материала испаряется W кг влаги, с отработанным воздухом уходит Ld2 кг влаги.

Следовательно, баланс влаги в сушилке выражается равенством

Ld2=Ld0+W

откуда расход воздуха составляет:

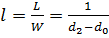

кг

кг

Удельный расход воздуха (на 1 кг испаренной влаги), очевидно, составит:

кг сухого воздуха/кг влаги (3-18)

кг сухого воздуха/кг влаги (3-18)

Из выражения (3-18) видно, что удельный расход воздуха зависит только от разности влагосодержаний отработанного и свежего воздуха. Расход воздуха будет тем больше, чем выше его начальное влагосодержание d0, которое определяется температурой и относительной влажностью воздуха. Поэтому расход воздуха, при прочих равных условиях, будет возрастать с увеличением t0 и φ0. Следовательно, расход воздуха на сушку в летних условиях больше, чем в зимних, и устройства для перемещения воздуха (газодувки, вентиляторы) необходимо выбирать по расходу воздуха в самый теплый месяц года.

Значения t0 и φ0 зависят от климатических условий района, в котором работает данная сушилка. Средние значения этих величин в самый теплый и самый холодный месяцы года для различных районов СССР приводятся в справочных таблицах (см. Приложение XVII).

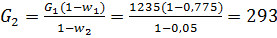

Пример 3-2.Определить количество влаги, испаряемой за 1 ч из материала, поступающего на сушку в количестве G1 = 1235 кг/ч с начальной влажностью w1 = 77,5% (считая на общий вес). Влажность высушенного материала w2 = 5%.

Решение. Производительность сушилки по высушенному материалу в соответствии с формулой (3-17) составляет

кг/ч

кг/ч

По формуле (3-16) определяем количество влаги, испаряемой из материала за 1 ч:

кг/ч

кг/ч

Тепловой баланс

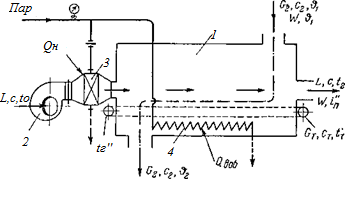

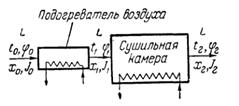

Составим тепловой баланс относительно тепла, переданного сушилке (рис. 3-6), с учетом того, что количество подводимого в сушилку тепла Q в общем случае слагается из тепла Qн нагревания сушильного агента (в воздухоподогревателе или топке) и тепла Qдоб., сообщаемого дополнительно в сушильной камере.

Рис. 3-6. Принципиальная схема конвективной сушилки: 1 – камера сушилки; 2 – вентилятор; 3 – воздухоподогреватель; 4 – дополнительный воздухоподогреватель в камере сушилки. Рис. 3-6. Принципиальная схема конвективной сушилки: 1 – камера сушилки; 2 – вентилятор; 3 – воздухоподогреватель; 4 – дополнительный воздухоподогреватель в камере сушилки. |

Для составления баланса введем следующие обозначения (в дополнение к принятым ранее):

с, св, с2 и ст — средние удельные теплоемкости сушильного агента (на 1 кг сухого), влаги, удаляемой из материала, высушенного материала и транспортных устройств сушилки, Дж/кг·град;

t0 и t2 — температуры сушильного агента перед воздухоподогревателем и после сушилки, °С;

ϑ1 и ϑ2 — температуры материала на входе и выходе из сушилки, °С;

Gτ — масса транспортных устройств, кг;

tT’ и tT’’ — температура транспортных устройств на входе и выходе из сушилки, °С;

iП0 и iп’’ — энтальпия водяного пара в свежем и отработанном сушильном агенте, дж1кгг

Баланс тепла может быть выражен следующим образом:

| Приход тепла | Расход тепла | ||

| С сушильным агентом | Lct0 | G сушильным агентом | Lct2 |

| Свысушиваемым материалом | G2c2 ϑ1 | С высушенным материалом | G2c2 ϑ2 |

| С влагой, испаряемой из материала | Wcв ϑ1 | С испаренной влагой | Wiп’’ |

| Физическое тепло транспорт- ных устройств | GTcTtT’ | Физическое тепло нагретых транспортных устройств | GTcTtT’’ |

| Подводимое тепло | Q=QH+Qдоб | Потери тепла в окружающую среду | Qп |

Уравнение теплового баланса выражается равенством:

Lct0 + G2c2 ϑ1+Wcв ϑ1+ GTcTtT’ + Q =

= Lct2+ G2c2 ϑ2+ Wiп’’+ GTcTtT’’+Qп (3-19)

Решая уравнение (3-19) относительно количества подводимого тепла, получим:

Q =Lc (t2 - t0)+W(iп’’-cв ϑ1) + G2c2 (ϑ2 - ϑ1)+ GTcT (tT’’ - tT’) + Qп (3-20)

Последний случай соответствует сушке в адиабатических условиях, которые возможны в сушилке, работающей без тепловых потерь. В такой сушилке удельные потери тепла на нагревание высушенного материала (qМ),транспортных устройств (qT) и в окружающую среду (qП), а также добавочно вводимое в сушильную камеру тепло (qдоб.) и энтальпия материала (cвϑ1) на входе в сушилку равны нулю:

qП= qМ = qT = qдоб.= cвϑ1=0 (3 -26)

Такая сушилка называется теоретической. Процесс сушки в ней протекает адиабатически при постоянной энтальпии воздуха I= const: испаряемая из материала влага вносит в сушильный агент ровно столько тепла, сколько он отдает, охлаждаясь, на испарение влаги. В соответствии с выражением (3-7) в теоретической сушилке при уменьшении cC.B.t на такую же величину возрастает xiП, поэтому сумма обоих слагаемых остается постоянной (I= const).

В частном случае такие же условия сушки возможны и в реальной сушилке, если приход тепла в ней (qдоб.+ cвϑ1) точно равен тепловым потерям (qM + qT + qП), т. е. Δ = 0.

Пример 3-3. Определить количество тепла, передаваемое топочными газами высушиваемому материалу, из которого удаляется влаги W = 0,26 кг/сек Температура газов на входе в сушилку t1= 250°C, на выходе из сушилки t2 — 75° С.

Начальная температура материала θ1= 25°C. Количество получаемого высушенного материала G2 = 0,08 кг/сек, его температура θ2= 65° С. Теплоемкость высушенного

материала см = 1255 дж/кг-град (0,3 ккал/кг • град), теплоемкость испаренной влаги (воды)св = 4190 дж/кг •град (1 ккал/кг • град).

Решение.Тепло, передаваемое газами материалу,расходуется на испарение влаги (QHсП.) инагреваниевысушенного материала (QM).

Из уравнения (3-20) теплового баланса сушилки следует,что расход тепла на испарение влаги из материала [с учетом выражения (3-8)] составляет:

Qисп.= w(iп’’-cв θ1) = w(r0+cп t2-cв θ1) = 0,26 [(2493 + 1,97 • 75)-103 — 4190 • 25] =

= 659 000 Вm

а расход тепла на нагревание высушенного материала равен:

Qm = G2cm (θ2- θ1) = 0,08 • 1255 (65 — 25) = 4020 Вm

Общее количество переданного тепла составит:

Q = Qисп. + Qm = 659 000 + 4020 = 663 000 Вm (571 000 ккал/ч)

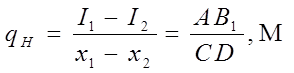

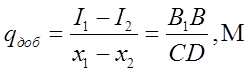

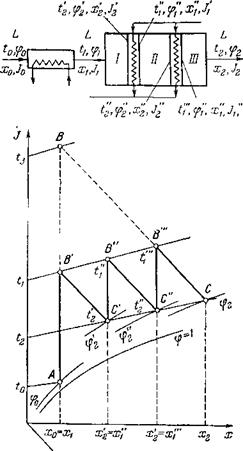

Изображение процесса сушки на I—x- диаграмме Для построения процесса сушки на I—x-диаграмме должны быть заданы параметры воздуха начального состояния (обычно to, фо) и еще два параметра воздуха: (t1 и ф2), или (t1и t2), или (h и

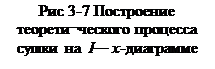

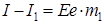

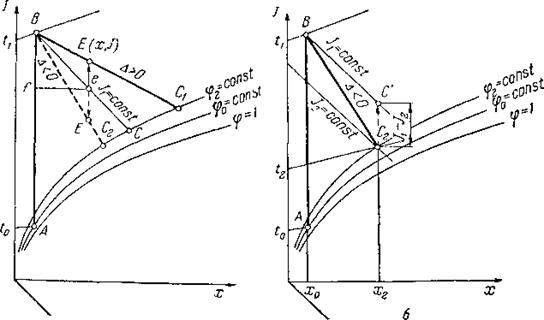

Изображение процесса сушки на I—x- диаграмме Для построения процесса сушки на I—x-диаграмме должны быть заданы параметры воздуха начального состояния (обычно to, фо) и еще два параметра воздуха: (t1 и ф2), или (t1и t2), или (h и  <р2). Сначала строят для заданных условий теоретический процесс сушки, который изображается в виде ломаной линии АВС (рис. 21-7), отрезки которой параллельны осям координат. Вертикаль АВ изображает процесс нагревания воздуха в воздухоподогревателе при х=const; ее проводят из точки пересечения линий Аз = const и <po = const (точка Л) до пересечения с изотермой t1 = const (точка В). Наклонная прямая ВС характеризует теоретический процесс сушки, протекающий при постоянной энтальпии / = const. Ее проводят из точки В параллельно оси абсцисс до пересечения с изотермой t2 = const или с линией <р2 = const (точка С). Если заданы tQ, <р0 и t2, ф2, построение несколько изменяется: из конечной точки C(t2, <р2) проводят линию / = const, а из начальной ТОЧКИ A (t0, фо) — линию х = const до пересечения их в точке В. Построение процесса в реальной сушилке сводится к определению наклона линии сушки. Эта линия также имеет начальную точку В, но может отклоняться в ту или другую сторону от линии теоретической сушки ВС в зависимости от знака величины А (рис. 3-8,а). При Δ>0 энтальпия /2 > /1 и соответственно линия сушкив реальной сушилке (ВС1 на рис. 3-8, а) пройдет выше линии/ = const в теоретической сушилке (ВС на рис. 21-8, а). При Δ< 0 энтальпия /2 < /1 и соответственно линия сушки будет более крутой и пройдет ниже / = const (линия ВС2 на рис. 3-8, а).1Линич сушки в реальной сушилке соответствует уравнению (21-25), в котором координаты /2 и х2 конечной точки могут быть заменены текущими координатами I их любой промежуточной точки Е, лежащей на этой линии:

<р2). Сначала строят для заданных условий теоретический процесс сушки, который изображается в виде ломаной линии АВС (рис. 21-7), отрезки которой параллельны осям координат. Вертикаль АВ изображает процесс нагревания воздуха в воздухоподогревателе при х=const; ее проводят из точки пересечения линий Аз = const и <po = const (точка Л) до пересечения с изотермой t1 = const (точка В). Наклонная прямая ВС характеризует теоретический процесс сушки, протекающий при постоянной энтальпии / = const. Ее проводят из точки В параллельно оси абсцисс до пересечения с изотермой t2 = const или с линией <р2 = const (точка С). Если заданы tQ, <р0 и t2, ф2, построение несколько изменяется: из конечной точки C(t2, <р2) проводят линию / = const, а из начальной ТОЧКИ A (t0, фо) — линию х = const до пересечения их в точке В. Построение процесса в реальной сушилке сводится к определению наклона линии сушки. Эта линия также имеет начальную точку В, но может отклоняться в ту или другую сторону от линии теоретической сушки ВС в зависимости от знака величины А (рис. 3-8,а). При Δ>0 энтальпия /2 > /1 и соответственно линия сушкив реальной сушилке (ВС1 на рис. 3-8, а) пройдет выше линии/ = const в теоретической сушилке (ВС на рис. 21-8, а). При Δ< 0 энтальпия /2 < /1 и соответственно линия сушки будет более крутой и пройдет ниже / = const (линия ВС2 на рис. 3-8, а).1Линич сушки в реальной сушилке соответствует уравнению (21-25), в котором координаты /2 и х2 конечной точки могут быть заменены текущими координатами I их любой промежуточной точки Е, лежащей на этой линии:

(3-27)

(3-27)

На диаграмме разность I —I1 изображается отрезком Ее в мм, умноженным на масштаб энтальпии mf (ккал/кг на 1мм). Следовательно

|

Рис. 3-8. Построение процесса сушки в реальной сушилке

на I— x-диаграмме.

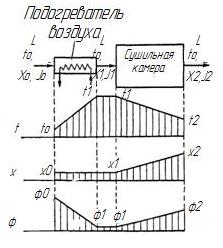

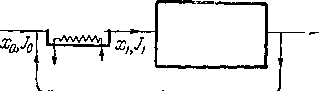

Схемы сушки

Основным, или простым, процессом сушки воздухом называют наиболее распространенный сушильный процесс, при котором воздух нагревается только один раз в подогревателе перед сушилкой и однократно проходит через сушилку (рис. 21-9). Рассматривая изменение параметров воздуха, можно видеть, что при таком процессе воздух поступает в сушилку с низкими х1 и ф1 а перепад температур воздуха t1-t2 в сушилке значителен. Это обусловливает жесткие условия процесса, недопустимые при сушке некоторых материалов.

Более мягкие условия сушки и лучшее использование тепла воздуха достигаются при другихсхемах взаимодействия материала и сушильного агента Главные из этих схем.

1)  сушка с дополнительным подогревом воздуха;

сушка с дополнительным подогревом воздуха;

2)сушка с промежуточным подогревом воздуха;

3)сушка с возвратом (рециркуляцией)части отработанного воздуха,

В сушилке с дополнительным подогревом (рис 3-10) воздух нагревается дважды сначала в подогревателе до температуры, зависящей от свойств высушиваемого материала,а затем дополнительно в сушилке.

Процесс изображается ломаной линией АВ1С, в наружном воздухоподогревателе подводится тепло

и дополнительно в сушилке подводится тепло (для простоты на рисунке изображен процесс в теоретической сушилке)

и дополнительно в сушилке подводится тепло (для простоты на рисунке изображен процесс в теоретической сушилке)

|

|

|

|

|

|

Таким путем можно, снижая температуру подогрева воздуха перед сушилкой, значительно уменьшить перепад температур t1-t2 в процессе сушки.

В пределе все это тепло, необходимое для испарения влаги из материала, можно подвести в самой сушилке (линия АС). Однако в этом случае температура воздуха будет очень низка и сильно снизится способность воздуха испарить влагу, соответственно уменьшится производительность сушки для лучшего использования тепла следует нагревать его перед сушилкой до предельной температуры, определяемой свойствами высушиваемого материала, например до температуры t1’, соответствующей точке В1. Как видно из рисунка 3-10, без дополнительного нагревания воздуха пришлось бы нагревать в подогревателе

перед сушилкой до температуры t1, значительно превышающую допустимую (точка В).

перед сушилкой до температуры t1, значительно превышающую допустимую (точка В).

Рис. 3-10. Сушка с дополнительным подогревом воздуха в сушильной камере (схема сушки и I-x диаграмма процесса).

Уменьшить перепад температур при испарении влаги из материала можно проводя сушку по иной схеме- в сушилке с промежуточным подогревом воздуха (рис. 3—11). Обычно такие сушилки состоят из нескольких последовательно соединенных секций (зон), между которыми установлены воздухоподогреватели. На диаграмме I-x (рис 3-11, внизу) процесс в сушилке мс промежуточным подогревом изображен ломанной линией

АВ’C’B”C”B’”C.

Рис. 3-11. Сушка с промежуточным подогревом воздуха (схема сушилки и I-x диаграмма процесcа).

В сушилке происходит ступенчатый подогрев воздуха (линии АВ', С'В", С"В"'), вследствие чего создаются мягкие и гибкие условия сушки, так как промежуточные температуры нагревания и степени насыщения воздуха могут быть выбраны в соответствии со скоростью испарения влаги из материала. Благодаря постепенному нарастанию влагосодержания воздуха в таких сушилках можно успешно высушивать материалы, для которых требуются равномерные условия сушки при невысоких температурах.

Как видно из рис. 3-11, при основном процессе сушки в сушилке, работающей в тех же пределах изменения параметров сушильного агента, последний пришлось бы нагревать до температуры t3, определяемой точкой В, т. е. до значительно более высокой температуры, чем в сушилке с промежуточным подогревом (  ).

).

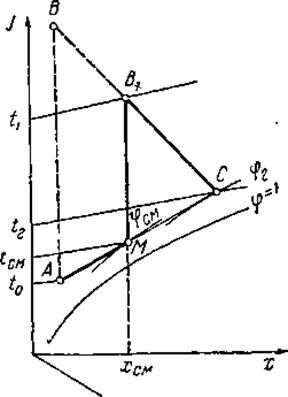

В сушилке с частичной рециркуляцией воздуха (рис. 3-12) часть отработанного воздуха смешивается со свежим, полученная смесь нагревается в воздухоподогревателе и поступает в сушилку. Процесс в сушилке изображается на

I — х-диаграмме ломаной линией АМВ1С, причем точка А характеризует состояние свежего воздуха, точка С — состояние отработанного воздуха, точка М — состояние смеси.

Рис. 3-12. Сушка с частичной рециркуляцией воздуха (схема сушкилки и I-x-диаграмма процесса).

Линия AM изображает процесс смешения свежего и отработанного воздуха, линия МВ1 — нагревание смеси в воздухоподогревателе, линия В1С — испарение влаги из материала (сушку).

Благодаря рециркуляции части воздуха достигается тот же эффект, что и путем промежуточного подогрева — снижение разности температур t1 — t2 в сушилке, т. е. происходит более равномерная сушка.

Обе схемы сушильного процесса — с промежуточным подогревом и с частичной рециркуляцией воздуха — имеют следующие преимущества по сравнению с сушкой по основной (простой) схеме:

1) при тех же пределах рабочего процесса (одинаковых t0, ϕ0 и t2, ϕ2) создается более равномерный и мягкий режим сушки, но расходы воздуха и тепла не изменяются;

2) при одинаковых перепадах температур t1 — t2 повышается степень использования воздуха в сушилке (увеличивается х2) и снижается расход воздуха и тепла на сушку.

Кроме того, путем смешения свежего и отработанного воздуха в сушилках с рециркуляцией получают (без затраты тепла на увлажнение) смесь с высоким влагосодержанием хсм, что особенно ценно, если требуется сушка материалов во влажном воздухе (дерево, керамические изделия и т. д). В таких сушилках повышается также скорость воздуха, но одновременно возрастает энергия, потребляемая вентилятором, увеличивается стоимость установки

В промышленных сушильных установках применяются также другие варианты сушильного процесса, но все они представляют собой лишь комбинации схем, описанных вышe.

Сушка топочными газами производится обычно по схеме основного процесса, реже — по схеме с рециркуляцией.

Для сушки применяют смесь топочных газов и воздуха, причем газы, полученные в топке, разбавляют воздухом для понижения их температуры до максимально допустимой при сушке данного материала. По свойствам (плотность, теплоемкость и др.) топочные газы близки к воздуху и отличаются от него только большим влагосодержанием. Во многих случаях сушка проводится с использованием отходящих газов промышленных печей, котельных и других установок.

Основные достоинства сушки топочными газами по сравнению с сушкой воздухом:

1) большая влагопоглощающая способность топочных газов, во много раз превышающая влагопоглощающую способность воздуха, так как температура газов значительно выше температуры нагрева воздуха в воздухоподогревателях;

2) меньший расход топлива (обычно на 10—25%), чем при сушке воздухом, несмотря на то, что расход тепла на 1 кг испаренной влаги при сушке топочными газами превышает соответствующий расход тепла в воздушных сушилках;

3) упрощение сушильной установки, так как отпадает необходимость в устройствах для нагревания воздуха.

Вместе с тем при сушке топочными газами возможно загрязнение высушиваемого материала и воздействие на него сернистых соединений, содержащихся в газах. Поэтому топочные газы, используемые для сушки, получают путем полного сгорания малозольных и малосернистых топлив и иногда подвергают очистке перед входом в сушилку. В настоящее время сушка топочными газами находит все более широкое распространение.

Кинетика сушки

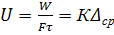

Для расчета сушилок необходимо знать скорость сушки, которая определяется количеством влаги W, испаряемой с единицы поверхности F высушиваемого материала за единицу времени. Таким образом, скорость сушки представляет собой отношение:

кг /м2 ∙сек (3-29)

кг /м2 ∙сек (3-29)

где τ — время сушки, сек.

Зная скорость сушки, определяют продолжительность периодического процесса сушки или поверхность высушиваемого материала при сушке непрерывным способом и устанавливают габаритные размеры сушильных аппаратов.

Скорость сушки, как массообменного процесса, следует основному уравнению массопередачи (1-17), согласно которому

. (3-30)

. (3-30)

где К — коэффициент массопередачи;

Δср.— средняя движущая сила процесса.

Как видно из рассмотрения статики сушки, движущая сила процесса сушки определяется разностью давлений рм—рп, т. е. разностью давления паров влаги у поверхности материала рм и парциального давления паров в воздухе (или чистого пара) рп.

Различают два периода сушки: период постоянной скорости и период падающей скорости процесса.

В течение первого периода влага испаряется со всей поверхности влажного материала так же, как она испаряется с зеркала испарения некоторого объема жидкости. В этом периоде скорость сушки постоянна и определяется лишь скоростью внешней диффузии, т. е. диффузии паров влаги с поверхности материала в окружающую среду.

Во втором периоде скорость сушки определяется внутренней диффузией — перемещением влаги изнутри материала к его поверхности. С начала второго периода поверхность подсохнувшего материала начинает покрываться коркой и поверхность испарения влаги постепенно уменьшается, что приводит к увеличению сопротивления внутренней диффузии и к непрерывному уменьшению скорости сушки.

В зависимости от толщины и структуры некоторых материалов испарение влаги с их поверхности в конце второго периода прекращается вовсе и происходит в глубине материала. Поэтому, в соответствии с характером удаления влаги, второй период сушки часто складывается из двух стадий: стадии равномерно падающей скорости и стадии неравномерно падающей скорости.

Двум основным периодам предшествует некоторый период прогрева материала до температуры сушки.

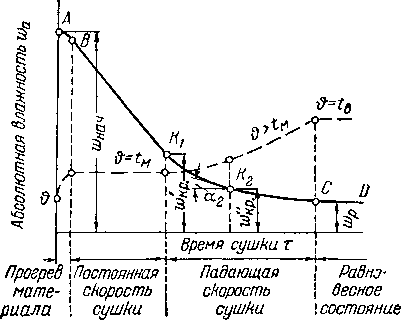

Кинетика сушки определяется обычно путем взвешивания образцов материала в начала сушки и через определенные промежутки времени. По весу образцов рассчитывают абсолютную влажность* материала в различные моменты и строят кривую зависимости абсолютной влажности wa от времени τ, которая называется кривой сушки (кривая АВК1К2С на рис. 3-13). По этой кривой можно определить скорость сушки.

Рис. 3-13. Кривая сушки материала и изменение его температуры в процессе сушки.

Скорость сушки, характеризующаяся изменением абсолютной влажности в единицу времени, может быть найдена для каждого данного момента, как тангенс угла наклона кривой сушки (например, tgα2 для точки К2 на рис. 3-13).

Устройство сушилок

К о н в е к т и в н ы е с у ш и л к и

Камерные сушилки. В таких аппаратах сушка материала производится периодически при атмосферном давлении. Сушилки имеют одну или несколько прямоугольных камер, в которых материал, находящийся на вагонетках или полках, сушится в неподвижном состоянии. Камеры загружают и выгружают через дверь, причем вагонетки перемещают вручную или при помощи лебедок.

Камерные сушилки обладают существенными недостатками, к числу которых относятся: 1) большая продолжительность сушки, так как слой высушиваемого материала неподвижен, 2) неравномерность сушки, 3) потери тепла при загрузке и выгрузке камер, 4) трудные и негигиеничные условия обслуживания и контроля процесса, 5) сравнительно большой расход энергии из-за недостаточной полноты использования тепла сушильного агента (особенно в конечный период сушки).

Камерные сушилки обладают существенными недостатками, к числу которых относятся: 1) большая продолжительность сушки, так как слой высушиваемого материала неподвижен, 2) неравномерность сушки, 3) потери тепла при загрузке и выгрузке камер, 4) трудные и негигиеничные условия обслуживания и контроля процесса, 5) сравнительно большой расход энергии из-за недостаточной полноты использования тепла сушильного агента (особенно в конечный период сушки).

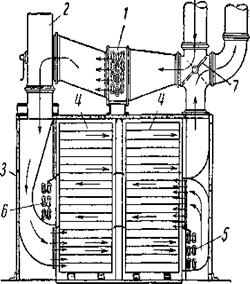

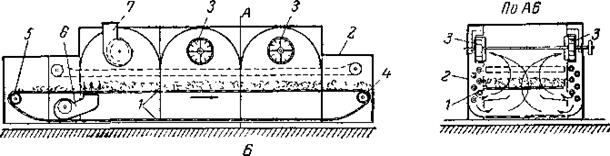

Разновидностью камерных сушилок является шкафная воздушно-циркуляционная сушилка (рис. 3-16), работающая с промежуточным подогревом и рециркуляцией части воздуха.

Разновидностью камерных сушилок является шкафная воздушно-циркуляционная сушилка (рис. 3-16), работающая с промежуточным подогревом и рециркуляцией части воздуха.

Нагретый в воздухоподогревателе 1 воздух подается вентилятором 2 в нижнюю часть камеры 3 сушилки и проходит в горизонтальном направлении (слева направо) между противнями с высушиваемым материалом, установленными на вагонетках 4. Затем воздух проходит воздухоподогреватель 5 и движется через среднюю часть камеры в противоположном направлении (справа налево). В третий раз воздух нагревается в воздухоподогревателе 6, после чего проходит слева направо через верхнюю часть камеры и удаляется из сушилки. Таким образом, воздух в сушилке движется зигзагообразно через три зоны, дважды нагреваясь и дважды меняя направление своего движения в камере. Часть отработанного воздуха возвращают в сушилку, регулируя его количество при помощи шибера 7.

Работа по такой схеме, как указывалось, улучшает использование тепла воздуха. Однако сушилке описанной конструкции присущи все другие недостатки камерных сушилок, связанные с периодичностью их действия, ручным обслуживанием и сушкой материала в неподвижном слое.

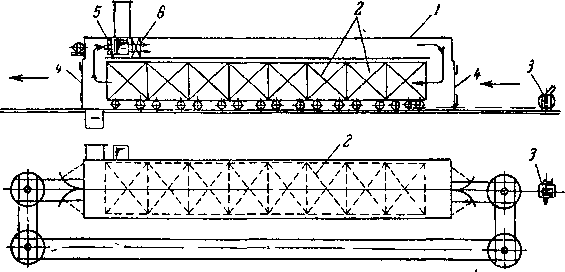

Туннельные (коридорные) сушилки являются камерными сушилками непрерывного действия, работающими при атмосферном давлении. Они состоят из сушильной камеры, представляющей собой длинный закрытый коридор, в котором высушиваемый материал перемещается в вагонетках (вагонеточные сушилки) или на бесконечной ленте (ленточные и петлевые сушилки).

В а г о н е т о ч н ы е с у ш и л к и. В камере 1 туннельной вагонеточной сушилки (рис. 3-17) медленно перемещаются вагонетки 2 с высушиваемым материалом. Передвижение вагонеток производится посредством лебедки 3, причем загрузка и выгрузка вагонеток осуществляются с противоположных концов камеры через двери 4, которые на время сушки герметически закрываются. Со стороны выхода вагонеток в камере расположен вентилятор 5, при помощи которого воздух (или топочные газы) просасывается через коридор, сушильный агент движется обычно противотоком движению материала. Нагревание воздуха производится в подогревателе 6. Коридоры туннельных сушилок имеют значительную длину (до 50—60 м), часто эти сушилки строят с несколькими параллельными коридорами.

Рис. 3-17. Туннельная вагонеточная сушилка:

1— камера (коридор); 2—вагонетки, 3 — лебедка; 4 — дверь; 5 — вентилятор; 6 — воздухоподогреватель.

Существенный недостаток туннельных сушилок — неравномерность сушки вследствие расслоения нагретого и холодного воздуха. Для более равномерной сушки повышают скорость сушильного агента, но вследствие этого приходится увеличивать длину коридора, чтобы время пребывания материала в сушилке было достаточным.

Рис. 3-18. Ленточная сушилка:

1 — бесконечная (конвейерная) лента; 2—камера; 3- циркуляционный вентилятор, 4, 5 — звездочки, 6, 7—вентиляторы.

Л е н т о ч н ы е с у ш и л к и. Основной частью ленточной сушилки (рис. 3-18) является горизонтальная бесконечная лента 1, которая движется в камере 2. Материал поступает с одного конца ленты и сбрасывается в высушенном виде с другого ее конца. Лента натянута между ведущей звездочкой 4 и ведомой звездочкой 5, служащей для натяжения ленты.

Ленты изготовляют сплошными (из ткани) или сетчатыми (из металлической сетки).

Как показано на рис. 3-18, сушилка обычно разделяется на несколько зон (в данной сушилке их три), в каждой из которых установлен вентилятор для создания циркуляции воздуха. В сушилках со сплошной лентой нагретый воздух движется над слоем материала, противотоком его движению. В сушилках с сетчатой лентой воздух проходит перпендикулярно плоскости ленты — вверх или вниз. При такой поперечной продувке слой материала Лучше разрыхляется, что ускоряет его сушку.

В одноленточных сушилках слой материала на ленте высыхает неравномерно: часть материала, обращенная к ленте (при движении сушильного агента вдоль слоя материала), остается более влажной. Поэтому часто применяют многоленточные сушилки, в которых материал пересыпается с одной ленты на другую. Благодаря многократному пересыпанию материала он лучше омывается воздухом, при этом ускоряется процесс сушки и уменьшается расход тепла по сравнению с его расходом в одноленточных сушилках.

П е т л е в ы е с у ш и л к и. В петлевых сушилках (рис. 3-19) производится сушка пастообразных материалов в движущемся тонком слое. Материал при помощи питателя 1 подается на бесконечную сетчатую ленту 2,

Рис 3-19. Петлевая сушилка:

1 —питатель, 2—бесконечная сетчатая лента, 3— валки, 4 — молоток,

5— разгрузочный шнек; 6 — вентиляторы.

вдавливается в ее ячейки, проходя через обогреваемые паром валки 3, после чего поступает на сушку в камеру сушилки, где движущаяся сетка образует ряд петель. Высушенный материал сбрасывается при помощи молотков 4, ударяющих по сетке, и падает в разгрузочный шнек 5 Циркуляция воздуха производится вентиляторами 6, расположенными по обеим сторонам камеры. В сушилке имеется несколько зон Она работает с промежуточным подогревом воздуха в воздухоподогревателях, расположенных в камере (на рисунке не показаны), и частичным возвратом воздуха в зоны.

В петлевых сушилках достигается интенсивная сушка по следующим причинам 1) поверхность испарения влаги значительна, так как сетка высушиваемым материалом равномерно омывается воздухом с двух сторон, 2) сушка происходит в сравнительно тонком слое, 3) материал дополнительно прогревается стенками металлической сетки, 4) по мере усадки и растрескивания материала в ячейках сетки создаются дополнительные поверхности испарения.

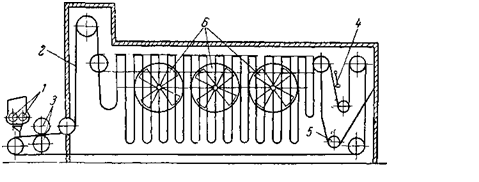

Барабанные сушилки.Барабанная сушилка (рис. 3-20) представляет собой цилиндрический наклонный барабан 4 с двумя бандажами 3, которые при вращении барабана катятся по опорным роликам 6. Материал поступает с приподнятого конца

Рис. 3-20. Барабанная сушилка:

1-топка; 2-питатель; 3- бандажи; 4-барабан; 5- зубчатый венец; 6- опорные ролики; 7- циклон; 8-упорные ролики; 9- шлюзовый затвор; 10- внутренняя насадка барабана; 11-дымосос.

барабана через питатель 2, захватывается винтовыми лопастями, на которых он подсушивается, после чего перемещается вдоль барабана, имеющего угол наклона к горизонту до 6°. Осевое смещение барабана предотвращается упорными роликами 8.

Материал перемещается в сушилке при помощи насадки 10, равномерно распределяющей его по сечению барабана. Конструкция насадки зависит от размера кусков и свойств высушиваемого материала.

Обычно в барабанных сушилках материал и сушильный агент движутся прямотоком, благодаря этому предотвращается пересушивание и унос материала топочными газами в сторону, противоположную его движению. Для уменьшения уноса при прямотоке скорость газов в барабане поддерживают не более 2—3 м/сек. Газы поступают из топки 1, примыкающей к барабану со стороны входа материала и снабженной смесительной камерой для охлаждения газов до нужной температуры наружным воздухом.

Высушенный материал проходит через подпорное устройство в виде сменного кольца или поворотных лопаток, посредством которого регулируется степень заполнения барабана, обычно не превышающая 20—25% его объема. Готовый продукт проходит через шлюзовый затвор 9, препятствующий подсосу наружного воздуха в барабан, и удаляется транспортером (на рисунке не показан).

Газы просасываются через барабан при помощи дымососа 11, установленного за сушилкой. Для улавливания из газов пыли между барабаном и дымососом включен циклон 7. При такой схеме установки барабан работает при разрежении (газы не проникают в помещение через неплотности сушилки), при этом значительно уменьшается износ вентилятора частицами пыли.

Барабан приводится во вращение посредством зубчатого венца 5, который находится в зацеплении с ведущей шестерней, соединенной через редуктор с электродвигателем. Скорость вращения барабана зависит от угла его наклона и продолжительности сушки; обычно барабан делает 1—8 об/мин.

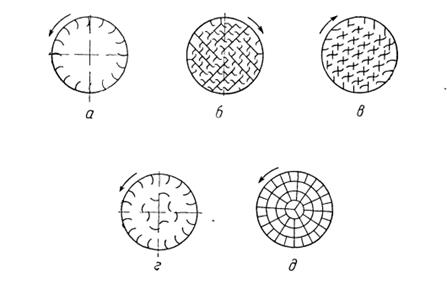

Наиболее распространенные конструкции внутренних насадок барабанов показаны на рис. 3-21.

Подъемно-лопастная насадка (рис. 3-21, а) применяется для перемещения крупнокусковых и склонных к налипанию высушиваемых материалов.

Распределительные насадки — полочная (рис. 3-21, 6) и крестообразная (рис. 3-21, в) — применяются при сушке мелкокусковых и сыпучих материалов. При помощи таких насадок обеспечивается многократное пересыпание материала и его тесный контакт с сушильным агентом.

Промежуточная, или секторная, насадка (рис. 3-21, г) применяется для перемещения крупнозернистых высушиваемых материалов, обладающих малой сыпучестью.

Ячейковая насадка (рис. 3-21, д) применяется в процессах сушки тонкоизмельченных пылящих материалов. При пересыпании таких материалов в закрытых ячейках насадки достигается интенсивное перемешивание частиц.

Барабанные сушилки нормализованы и выпускаются с барабанами диаметром 1200, 1400, 1600, 1800, 2000, 2200, 2400, 2800 мми отношением длины барабана к диаметру L : D = 3,5 – 7.

Барабанные сушилки широко применяются для сушки сыпучих и мелкокусковых материалов (колчедан, уголь, фосфориты, минеральные соли и др.).

Достоинства барабанных сушилок: 1) интенсивная и равномерная сушка вследствие тесного контакта материала и сушильного агента, 2) большое напряжение барабана по влаге, достигающее 100 кг/м3 • ч и более, 3) компактность установки.

Рис. 3-21. Внутренние насадки барабанов:

а - подъемно-лопастная; б - полочная; в - крестообразная; г - промежуточная (секторная); д- ячейковая.

Помимо барабанных конвективных сушилок (прямого действия) с непосредственным соприкосновением материала и сушильного агента, применяются контактные барабанные сушилки с передачей тепла от газов через стенку.

Помимо барабанных конвективных сушилок (прямого действия) с непосредственным соприкосновением материала и сушильного агента, применяются контактные барабанные сушилки с передачей тепла от газов через стенку.

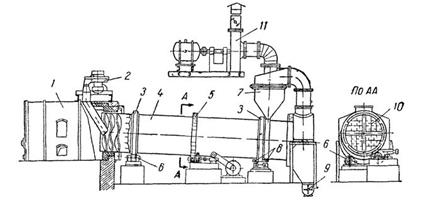

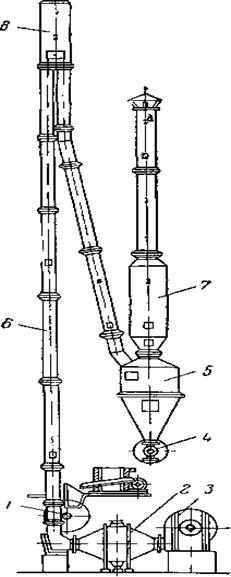

Пневматические сушилки.В пневматических сушилках материал сушится во взвешенном состоянии. Зернистый или кристаллический материал подается через питатель 1 (рис. 3-22) в вертикальную трубу 6 длиной 10—20 м, в которую вентилятором 3снизу нагнетается воздух, нагретый в подогревателе 2. Материал увлекается потоком воздуха, движущимся со скоростью ~40 м/сек, и выбрасывается уже высушенным в сборник-амортизатор 8. В циклоне 5 высушенный материал отделяется от воздуха и удаляется через разгрузочное устройство 4. Воздух проходит фильтр 7 и выводится в атмосферу. Продолжительность пребывания, материала в сушилке составляет всего несколько секунд; процесс протекает непрерывно.

Достоинства пневматических сушилок: 1) весьма развитая удельная поверхность соприкосновения материала и сушильного агента и, следовательно, быстрая интенсивная сушка, 2) возможность сушки материала при высоких температурах вследствие кратковременности пребывания его в сушилке, 3) простота и компактность установки.

Достоинства пневматических сушилок: 1) весьма развитая удельная поверхность соприкосновения материала и сушильного агента и, следовательно, быстрая интенсивная сушка, 2) возможность сушки материала при высоких температурах вследствие кратковременности пребывания его в сушилке, 3) простота и компактность установки.

Недостатки: 1) трудность регулирования процесса, 2) опасность взрыва при сушке горючих пылящих материалов, 3) большой расход энергии.

Распылительные сушилки.Весьма значительное ускорение процесса сушки достигается при увеличении поверхности испарения влаги в сушилках, работающих по принципу распыливания жидких растворов.

Распылительная сушилка непрерывного действия показана на рис. 3-23. Исходный раствор (высушиваемый материал) распыливается в сушильной камере 1 посредством механической форсунки 2. Сушильный агент — воздух засасывается через фильтр 4 вентилятором 5 в газовый подогреватель 6, где нагревается топочными газами, поступающими из топки 8. Через регулируемые щели 3 нагретый воздух входит в сушильную камеру и движется в ней параллельным током с распыливаемым материалом.

Капли жидкости, омываемые со всех сторон воздухом, в течение одной или нескольких секунд теряют влагу и осаждаются в виде порошкообразных частиц на дне камеры. Сухой порошок удаляется из сушилки при помощи скребков 9. Отработанный воздух, проходя через циклоны 7, очищается от пыли и затем подается вентилятором 10 в скруббер 11, орошаемый исходным раствором. В скру