При балансовых испытаниях составляют тепловой и материальный балансы

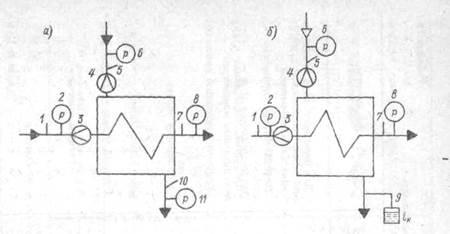

Схема измерений при балансовых испытаниях рекуперативного теплообменного аппарата при протекании процессов без изменения и с изменением агрегатного состояния одного из теплоносителей.

Схема измерений при балансовых испытаниях рекуперативного теплообменного аппарата:

а -без изменения агрегатного состояния теплоносителя;

б -при изменении агрегатного состояния теплоносителя.

Средства измерений, необходимые при балансовых испытаниях рекуперативного аппарата поверхностного типа:

1,5,7,10 - ртутные термометры;

2,6,8,11 - манометры пружинные;

3, 4 - диафрагмы для определения расхода теплоносителей.

Для рекуперативных теплообменных аппаратов при теплообмене без изменения агрегатного состояния уравнение теплового баланса примет вид

где М1, М2 – массовый расход греющей и нагреваемой жидкости, кг/с;

температура греющей жидкости на входе в аппарат и на выходе из аппарата, К;

температура греющей жидкости на входе в аппарат и на выходе из аппарата, К;

с1 и с2 – удельные теплоемкости греющей и нагреваемой жидкости, кДж/(кг*К);

температура нагреваемой жидкости на входе в аппарат и на выходе из него;

температура нагреваемой жидкости на входе в аппарат и на выходе из него;

ηн – коэффициент, учитывающий потери теплоты в окружающую среду;

Q – в кВт.

6. Перечислите виды испытаний тягодутьевых машин. Проанализируйте характеристики тягодутьевых машин. Опишите последовательность пуска тягодутьевых установок.

Испытания тягодутьевых машин разделяют на эксплуатационные и полные. Эксплуатационные испытания проводятся для выявления соответствия установленных машин, потребности котлоагрегата в тяге и дутье. Полные проводятся для проверки гарантийных и расчетных параметров, выданных заводом- изготовителем.

Основными характеристиками тягодутьевых машин являются:

Производительность, мз/ч;

Напор, создаваемый машиной, Па;

Мощность электродвигателя, кВт;

К.п.д., %;

Часто вращения электродвигателя, мин-1.

Производительность должна быть больше, чем вентилятора.

Для пуска тягодутьевой установки в работу необходимо выполнить следующее:

1. Включить электродвигатель.

2. Прослушать тягодутьевую установку и убедиться в отсутствии стука, шума и вибрации, а в случае их появления остановить установку, выяснить причину и устранить ее.

3. При первоначальном пуске тягодутьевой установки проверить по свободному концу вала мотора и направлению стрелки указателя правильность направления вращения лопастей.

4. Постепенно открывать осевой направляющий аппарат, увеличивая нагрузку установки до необходимой величины.

5. Если перед пуском выявлено, что температура корпуса установки выше 55-60оС, включить систему охлаждения.

7. Назначение ГРП. Перечислите требования, предъявляемые в ГРП.

Охарактеризуйте мероприятия при эксплуатации ГРП.

Газорегуляторные пункты (ГРП) предназначены для снижения входного давления газа до заданного выходного (рабочего) и поддержания его постоянным независимо от изменения входного давления и потребления газа. Колебания давления газа на выходе из ГРП допускаются в пределах 10% рабочего давления. Кроме того, в ГРП осуществляются: очистка газа от механических примесей, контроль входного и выходного давления и температуры газа, предохранение от повышения или понижения давления газа за ГРП (ГРУ), учет расхода газа.

Газорегуляторные пункты ГРП располагаются в соответствии со строительными нормами и правилами (СНиП). Их запрещено встраивать или пристраивать к общественным, административным и бытовым зданиям непроизводственного характера, а также размещать в подвальных и цокольных помещениях зданий. Используемые для размещения ГРП отдельно стоящие здания должны быть одноэтажными I и II степеней огнестойкости с совмещенной кровлей. Материал полов, устройство окон и дверей помещений ГРП должны исключать возможность образования искр.

В помещениях ГРП предусматривается естественное и искусственное освещение и естественная постоянно действующая вентиляция, обеспечивающая не менее трехкратного воздухообмена в 1 ч. Температура воздуха в ГРП должна соответствовать требованиям, указанным в паспортах оборудования и КИП. Ширина основного прохода в ГРП должна быть не менее 0,8 м. В помещениях ГРП допускается установка телефонного аппарата во взрывозащищенном исполнении. Дверь в ГРП должна открываться наружу. Снаружи здания ГРП должна быть предупредительная надпись «Огнеопасно - газ».

При эксплуатации ГРП и ГРУ необходимо выполнение следующих работ:

• осмотр технического состояния (обход) в сроки, установленные производственной инструкцией;

• проверка параметров срабатывания предохранительно-запорных (ПЗК) и предохранительно-сбросных (ПСК) не реже одного раза в 3 месяца, а также по окончании ремонта оборудования;

• техническое обслуживание не реже одного раза в 6 месяцев;

• текущий ремонт не реже одного раза в 12 месяцев;

• капитальный ремонт - при замене оборудования, средств измерений, ремонте здания, систем отопления, вентиляции, освещения - на основании дефектных ведомостей, составленных по результатам осмотров и текущих ремонтов.

8. Перечислите оборудование, установленное в ГРП. Объясните подготовку к пуску газа в ГРП. Обобщите виды работ, выполняемые при обходе ГРП.

На основной линии газовое оборудование располагается в следующей последовательности: запорное устройство на входе для отключения основной линии; продувочный газопровод; фильтр для очистки газа от разных механических примесей; предохранительно-запорный клапан, автоматически отключающий подачу газа при повышении или понижении давления газа в рабочей линии за установленные пределы; регулятор давления газа, который снижает давление газа и автоматически поддерживает его на заданном уровне независимо от расхода газа потребителями; запорное устройство на выходе.

На рабочей линии (линия рабочего давления) устанавливается предохранительно-сбросной клапан (ПСК), который служит для сброса газа через сбросную свечу в атмосферу при повышении давления газа в рабочей линии выше установленного предела.

В ГРП установлены следующие контрольно-измерительные приборы: термометры для измерения температуры газа и в помещении ГРП; расходомер газа (газовый счетчик, дроссельный расходомер); манометры для измерения входного давления газа и давления в рабочей линии, давления на входе и выходе из газового фильтра.

Пуск ГРП производится по письменному распоряжению в сменном журнале. Необходимо также ознакомиться содержанием работ, выполненных с момента остановки ГРП и причиной остановки.

Пуск производится в два этапа:

- осмотр оборудования, арматуры и приборов (при движении по ходу газа);

- выполнения операции по пуску ГРП (при движении в обратном направлении).

Работы, выполняемые при осмотре технического состояния

(обходе):

1. проверка по приборам давления газа до и после регулятора, перепада давления на фильтре, температуры воздуха в помещении, отсутствия утечек газа;

2. контроль за правильностью положения молоточка и надежности сцепления рычагов ПЗК;

3. смена картограмм регистрирующих приборов, прочистка и заправка перьев, завод часового механизма. Установка пера на «нуль» не реже одного раза в 15 суток;

4. проверка состояния и работы электроосвещения, вентиляции, системы отопления, выявление трещин и неплотностей в стенах, отделяющих основные и вспомогательные помещения; осмотр здания, очистка помещения и оборудования ГРП от загрязнения.

9. Перечислите основное оборудование мазутного хозяйства котельной. Опишите схему циркуляции мазута. Проанализируйте возможные причины отсутствия подачи мазута к горелочным устройствам.

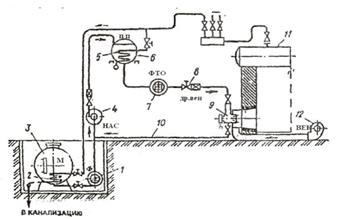

Основным оборудованием систем мазутоснабжения является: цистерны хранения мазута, подогреватель мазута, фильтр грубой очистки, мазутный насос, выносной паровой подогреватель, фильтр тонкой очистки, дроссельный вентиль, форсунка.

3

Для предупреждения образования пробок и застывания вязкого мазута в мазутопроводе необходима его циркуляция (рис. 1). Это осуществляется следующим образом. Мазут из резервуара 3, имеющего змеевик 2 для парового подогрева, поступает через фильтр грубой очистки 1 к мазутному насосу 4. Насос всасывает мазут и нагнетает его в выносной паровой подогреватель 6 со змеевиком 5. Пройдя фильтр тонкой очистки 7 и дроссельный вентиль 8, мазут поступает к мазутным форсункам 9. Часть мазута непрерывно возвращается по циркуляционному мазутопроводу 10 к насосу 4. Насыщенный пар поступает к змеевикам 5 и 2 из верхнего барабана 11 парового котла.

Фильтры и подогреватели мазута должны быть обеспечены трубопроводами для продувки и дренажа.

Вязкость мазута — важный эксплуатационный' фактор, определяющий способ его транспортирования, слива, перекачки и распиливания при сжигании: чем выше вязкость топлива, тем оно менее подвижно и, следовательно, тем труднее его перекачивать и распиливать. Перед растопкой паровых котлов, работающих на жидком топливе, температура мазута должна быть 125-130 С. Это достигается путём подачи пара в мазутную форсунку с паромеханическим расплыванием.

Работа форсунки будет нарушена при недостаточном подогреве мазута или при отсутствия подачи мазута к горелочным устройствам. Недостаточный прогрев мазута может произойти в результате: недостаточного прогрева самого паропровода, в результате возникновения в паропроводе водяной пробки, в результате неполадок в работе подогревателей мазута в цистерне или в выносном подогревателе, отсутствие подачи пара на подогреватели. Отсутствие подачи мазута может возникнуть в результате: засорения мазутного фильтра, повреждения мазутопровода, из-за неправильного положения запорной арматуры.

10. Перечислите, в чем заключается эксплуатация центробежных насосов. Установите последовательность операций при пуске и остановке центробежных насосов. Проанализируйте причины неполадок, возможных при их работе.

Эксплуатация центробежных насосов заключается в следующих этапах:

1. Подготовка к пуску;

2. Пуск насоса;

3. Работа насоса;

4. Остановка насоса;

5. Аварийная остановка насоса;

6. Переход работы на резервный насос.

Пуск насоса:

- заполнить насос водой (открыть арматуру на всасывающей линии);

- закрыть арматуру на напорной (нагнетательной) линии, чтобы не было перегрузки электродвигателя;

- включить электродвигатель;

- когда насос разовьет полное число оборотов, а манометр покажет соответствующее давление, медленно открывают задвижку на нагнетательной линии;

- одновременно открывают подачу воды на охлаждение подшипников и уплотнения сальников.

Остановка насоса:

1. Закрыть задвижку на напорном трубопроводе.

2. Выключить электродвигатель.

3. Если насос остановлен на длительный период, то нужно спустить воду.

4. Закрыть задвижку на всасывающей линии.

Чрезмерный нагрев подшипников может происходить в следствии неправильной установки, или плохого вращения смазочных колец, износа вкладышей или же загрязнения масла.

Повышенная вибрация может происходить из-за чрезмерного износа вкладышей подшипников, нарушения балансировки рабочего колеса, нарушения центровки насоса с электродвигателем.

Шумы и удары могут возникнуть в результате неправильной расточки муфт, прогибе вала, стуке подшипника, задевания рабочего колеса за уплотнения, явление кавитации.

Запаривание насоса может произойти в результате: прекращения расхода воды на производство; попадание воздуха в насос; перегрева воды поступающей на всас насоса свыше 85 оС.

11.Назовите параметры, контролируемые во время работы насосов. Изобразите и опишите обвязку центробежного насоса. Выделите главные причины, требующие аварийной остановки насоса.

Во время работы насоса необходимо:

- проверять показания манометра;

- проверять температуру подшипников, которая не должна превышать 60-70оС;

- проверять смазку подшипников;

- следить за состоянием сальников (прокапывание – 15-20 капель/мин);

- следить за состоянием соединительной муфты;

- следить за водой в линии разгрузки и охлаждения подшипников.

Обвязка центробежного насоса:

Всасывающая линия (до насоса) – задвижка, термометр, мановакуумметр;

Нагнетательная линия (после насоса) – обратный клапан, задвижка, манометр.

Аварийная остановка насоса:

1. при появлении треска и ненормального шума в насосе;

2. при ненормальных колебаниях давления (по показаниям манометра);

3. при появлении запаха или дыма и повышении температуры корпуса насоса и подшипников выше допустимой (+60оС);

4. при неисправностях отдельных деталей, которые могут вызвать аварию.

12. Перечислите последовательность пуска газовых горелок. Опишите причины не воспламенения топлива. Проанализируйте последовательность действий при погасании одной из газовых горелок при их розжиге.

Розжиг газовых горелок:

1. Провентилировать топку в течение 15-20 минут;

2. Ввести в топку (через лючок) к газовыпускным отверстиям горелки зажженный запальник;

3. Подать газ, медленно открывая «рабочий» кран (задвижку) перед горелкой и следя за тем, чтобы газ загорелся;

4. установить давление газа на горелку (30% по режимной карте);

5. отрегулировать горение (подачей воздуха и регулируя разрежение) по цвету и характеру пламени;

6. после получения устойчивого факела запальник погасить и удалить из топки.

Причинами не воспламенения газа могут быть: погасание запальника в момент подачи газа на горелку, неправильная установка запальника по отношению к устью горелки; недостаточное давление газа перед горелкой; повышенное разрежение в верхней части топки (более 2-3 мм вод.ст.).

Если во время розжига пламя запальника или горелки погасло, необходимо немедленно прекратить подачу газа на горелку, запальник погасить и удалить его из топки, провентилировать топку и газоходы в течение 10-15 минут. Только после этого можно приступить к розжигу горелки.

При наличии в котле нескольких горелок розжиг их осуществляется последовательно в таком порядке, чтобы не делать температурных перекосов топке.

Если во время розжига погаснут все или часть разожженных горелок, следует немедленно прекратить подачу газа к ним, погасить запальник и вывести его из топки, провентилировать топку в течение 10-15 минут. Только после этого можно повторно разжигать горелки.

Запрещается:

1. зажигать в топке погасший газ без предыдущей вентиляции топки и газоходов;

2. зажигать газовый факел от соседней горелки.

Надежность розжига газовых горелок с принудительной подачей воздуха зависит главным образом от положения запальника по отношению к амбразуре горелки и от плотности шиберов, регулирующих подачу воздуха в горелку.

13. Перечислите последовательность пуска мазутных форсунок. Опишите особенности подачи топлива. Проанализируйте последовательность действий при погасании одной из мазутных форсунок при их розжиге.

Пуск мазутной форсунки:

1. Проверяют наличие мазута в расходном баке и степень его подогрева;

2. сливают из расходного бака отстоявшуюся воду в дренажную линию;

3. осматривают топку и удаляют из нее случайно попавший туда мазут (неплотности вентилей и задвижек на мазутопроводах);

4. вентилируют топку и газоходы котла в течение 10-15 минут;

5. создают разрежение в топке 20-30 Па;

6. при паровом распыливании продувают и прогревают форсунку, открыв паровой вентиль на подводящем паропроводе;

7. вносят в топку зажженный разжигающий факел и подносят в головке форсунки;

8. подают пар к форсунке;

9. затем подают мазут, постепенно открывая клапан.

После воспламенения мазута следует отрегулировать горение, установив давление мазута (30% по режимной карте) и соответственно пара и воздуха.

При механическом распыливании мазутапосле внесения в топку зажженного разжигающего факела немного открыть воздушный шибер и, постепенно открывая клапан, подать мазут в топку. После того как мазут загорится, отрегулировать горение, установив давление мазута и воздуха.

Разжигающий факел следует выводить из топки лишь тогда, когда горение будет устойчивым.

Если мазут не загорелся, немедленно прекратить подачу его на форсунку, вывести из топки разжигающий факел, провентилировать топку и газохода в течение 10-15 минут, установив причину незагорания топлива и устранить ее. Только после этого можно приступить к розжигу форсунки.

Если котел имеет несколько форсунок, розжиг их осуществляется последовательно, не вызывая температурного перекоса в топке.

Если при розжиге погаснут все работающие форсунки, следует немедленно прекратить подачу топлива к ним, удалить из топки разжигающий факел и провентилировать топку и газоходы в течение 10-15 минут. После этого можно разжигать форсунки.

При розжиге форсунки, не следует стоять против отверстий лючков для розжига, чтобы не пострадать от случайного выброса пламени.

Запрещается разжигать факел форсунки от соседней раскаленной кладки топки.

Форсировка топки изменяется регулированием подачи мазута и воздуха одновременно ко всем форсункам или отключением отдельных форсунок.

В форсунках с паромехаческим распыливанием необходимо сначала подать пар и только после этого подать мазут.

В форсунках с воздушным распыливанием сначала подается распыливающий воздух, а затем мазут.

14. Перечислите виды продувок котельного агрегата. Поясните назначение периодической продувки котла. Проанализируйте последовательность операций при проведении периодической продувки котла.

Существуют два вида продувок котельного агрегата: непрерывная и периодическая.

Периодическая продувка осуществляется через определенный промежуток времени и служит для удаления шлама и грязи из коллекторов. Продувка проводится кратковременно, но с большим выбросом котловой воды, захватывающей при своем движении шлам, находящийся в коллекторах.

Периодическую продувку проводят не реже 1 раза в смену.

О проведении продувки предупреждают персонал котельной, а также всех, кто занят ремонтом соседних котлов.

Последовательность продувки:

1. Проверяют исправность продувочных линий на ощупь. До первого клапана труба должна быть горячей, а после второго клапан – холодной.

2. Проверяют исправность питательных насосов и наличие достаточного запаса питательной воды.

3. Продувают водоуказательные приборы.

4. Подпитывают котел до верхнего рабочего уровня или на ¾ по водоуказательному прибору.

5. Уменьшают горение в топке.

6. Осторожно открывают сначала второй по ходу продувки от котла продувочный клапан, а потом слегка ослабляют ближний к котлу продувочный клапан с целью прогрева продувочной линии. После прогрева клапан осторожно открывают. Второй оператор в это время следит за уровнем воды в котле и давлением пара в барабане.

7. При снижении уровня воды до нижнего рабочего уровня постепенно закрывают ближний к котлу продувочный клапан (первый), а потом – второй.

8. После окончания продувки котла необходимо убедиться в надежном закрытии продувочной арматуры и включить котел в нормальную работу.

9. Сделать запись в сменном журнале с указанием времени начала и окончания продувки.

15. Перечислите способы очистки поверхностей нагрева котельного агрегата. Поясните, что является признаком проведения обдувки поверхностей нагрева. Проанализируйте особенности обдувки конвективных поверхностей нагрева.

В процессе эксплуатации котла на жидком и твердом топливе для очистки (обдувки) поверхностей нагрева от летучей золы и сажи применяют паровую, дробевую, газоимпульсную и другие виды очистки.

Поверхности нагрева котла следует обдувать от золы и сажи в сроки, установленные в производственной инструкции, но не реже 1 раза в смену.

Признаками необходимости обдувки являются:

1. повышение температуры уходящих дымовых газов;

2. уменьшение тяги вследствие уменьшения сечения газоходов и увеличения их сопротивления;

3. снижение производительности котла из-за ухудшения теплопередачи;

4. повышение температуры перегретого пара.

Для обдувки используется пар или сжатый воздух.

Перед обдувкой следует тщательно прогреть и продуть через дренаж участок паропровода до обдувочного аппарата и увеличить разрежение в топке до 50-70 Па. Обдувку следует проводить по возможности при сниженной нагрузки котла.

О проведении продувки котла должен быть предупрежден персонал, обслуживающий данный котел.

Обдувка конвективных поверхностей нагрева котла

Производится в следующей последовательности:

1. плавно открыть вентиль на линии подачи пара в паропровод к обдувочному аппарату и после прогрева паропровода закрыть вентиль на дренажной линии паропровода;

2. установить необходимую для обдувки величину давления пара по манометру;

3. обдувание производится плавным вращением трубы обдувочоного аппарата с помощью маховика цепного колеса;

4. скорость вращения трубы и продолжительность обдувания устанавливают опытным путем. Показателем эффективности обдувки является снижение температуры дымовых газов после котла;

5. по окончании обдувки следует закрыть вентиль на линии подачи пара в обдувочный аппарат и полностью открыть дренажные вентили.

16. Перечислите виды остановок котельного агрегата. Конкретизируйте порядок плановой остановки котельного агрегата. Проанализируйте условия проведения послеостановочного периода котлоагрегата.

Прекращение работы парового или водогрейного котла может производиться по разным причинам и основаниям. Их можно разделить на две большие группы:

1. Плановая остановка котла.

2. Аварийная остановка котла.

Плановый останов котла проводиться по письменному распоряжению лица, ответственного за котельную.

Последовательность планового останова котла:

1. Снизить нагрузку котла по возможности в несколько этапов (100,75,50,30%), добиваясь постепенного охлаждения котла и топки.

2. Выключить газовые горелки – закрыть «рабочий» кран и «контрольный» кран, открыть продувочную «свечу» между ними.

3. Закрыть задвижку на газопроводе перед котлом и открыть продувочную «свечу» газового коллектора котла.

4. Отключить котел от общекотельного парового коллектора.

5. Поддерживать уровень воды в котле между высшим и низшим.

6. Выключить вентилятор и дымосос через 10-15 мин., дальнейшее охлаждение топки вести естественным путем.

7. Сделать запись в сменном журнале об останове котла с указанием времени.

Охлаждение котла вести медленно за счет естественного остывания: дверки, лючки и лазы держать закрытыми.

Быстрое охлаждение котла может привести к нарушению герметичности.