Технологические схемы выплавки стали в вакуумных индукционных печах

Стали, выплавляемые в ВИП

1) Коррозионностойкие стали

Основной целью выплавки коррозионностойких сталей является получение металла с низким содержанием углерода 0,01 - 0,02 % С и неметаллических включений, особенно нитридных и азота.

Получение низкого содержания углерода в коррозионностойких сталях и различных хромоникелевых сплавах является важной задачей. Низкоуглеродистые коррозионностойкие стали обладают высокими антикоррозионными свойствами и высокой пластичностью. В последние годы значительно возросла потребность, в частности, в области электронного приборостроения в таких сталях, где требуется содержание углерода в металле < 0,02 % С при содержании азота не более 0,03 %. Для изготовления тонкостенных труб требуются хромоникелевые стали со стабильной аустенитной структурой, содержащие 0,010 - 0,015 % С.

Металл с низким содержанием углерода можно получать путем использования шихты с низким исходным содержанием углерода, например, специально выплавленной заготовки мягкого железа, безуглеродистого или металлического хрома. Однако при выплавке таких сталей в открытых печах для получения 0,03 - 0,04 % С приходится считаться с большими потерями хрома (5 - 7 %) вследствие сильного переокисления ванны. Для того чтобы избежать возможного контакта электродов с ванной в электродуговых печах приходится работать на длинных дугах, а это приводит к преждевременному износу футеровки.

Сплавление же чистых шихтовых материалов в индукционных открытых печах сопровождается насыщением металла азотом и загрязнением его кислородом и окисными неметаллическими включениями. Поэтому единственным способом получения низкоуглеродистых нержавеющих сталей является их выплавка в вакуумных индукционных печах.

В вакуумных индукционных печах можно получить низкоуглеродистую сталь без загрязнения ее кислородом, азотом, водородом. Для выплавки можно использовать чистые шихтовые материалы и отходы низкоуглеродистого металла, учитывая, что в вакууме можно проводить и обезуглероживание ванны.

2) Жаропрочные сплавы

Жаропрочные сплавы, выплавляемые в ВИП, разливают либо в малые слитки для последующей деформации, либо в крупные слитки, которые часто после соответствующей обработки переплавляют в вакуумных дуговых печах или используют в качестве шихтовой заготовки для мелких вакуумных индукционных печей, в которых отливают различные фасонные детали.

При выплавке и разливке жаропрочных сплавов серьезную трудность представляет образование окисной плены на зеркале металла. При выплавке этих сплавов на воздухе плена является причиной брака при дальнейшей обработке слитков и отливок из-за грязной макроструктуры, низкой жаропрочности, хрупкого разрушения при ковке. Плены часто располагаются по границам зерен и снижают пластичность металла при рабочих температурах.

Особенности рафинирования металла при вакуумной обработке стали

Для дегазации и рафинирования от летучих примесей достаточен перегрев на 50 – 100 оС выше температуры ликвидуса. При более сильном перегреве интенсивность испарения возрастает, но при этом значительно разрушается футеровка тигля.

2.1 Удаление азота и водорода

Удаление водорода и азота из жидких расплавов может происходить в результате протекания следующих процессов:

- всплывания нитридных неметаллических включений; в случаях, если существуют условия для их образования в жидкой ванне;

- выделения пузырьков водорода и азота; при высоких концентрациях этих газов при создании условий для их зарождения на границе жидко-твердой фазы или на поверхности неметаллических включений;

Десорбция неметаллических включений с поверхности металлической ванны, к которой растворенный газ подводится диффузионным или конвективным путем. Растворы водорода и азота в жидком железе подчиняются закону Сивертса:

[%H] = KH  ; (2.1.1)

; (2.1.1)

[%N] = KN  . (2.1.2)

. (2.1.2)

Где KH и KN – константы растворимости водорода и азота в расплаве, т. е. растворимость при определенной температуре и соответственном парциальном давлении водорода или азота, равном 1 атм.

При выплавке сталей и сплавов в любом вакуумном агрегате на скорость процесса удаления влияют поверхностно активные элементы, давление над расплавом, удельная поверхность раздела газ-металл, температура металла, интенсивность перемешивания расплава, содержание нитридообразующих элементов (для азота).

2.2 Удаление кислорода

При плавке в вакуумной индукционной печи простая выдержка металла в печи, благодаря раскислению углеродом, приводит к понижению содержания кислорода с 0,011 % до 0,008 %. После введения в расплав раскислителей, содержание кислорода понизилось до 0,002 % и в дальнейшем оставалось почти неизменным на уровне, близком к равновесным значениям. Но такой эффект в ВИП наблюдается при использовании сильных раскислителей, например Al, то есть после раскисления ванны углеродом присаживают металлический раскислитель и понижают содержание кислорода в ванне. При введении кремния, марганца, такого эффекта не наблюдается.

2.3 Удаление неметаллических включений

Неметаллические включения удаляются путем всплывания. Процесс удаления включений всплыванием состоит из двух стадий:

-всплывание включений и конвективный перенос к поверхности;

-переход включений из однофазной среды на границу раздела фаз.

Всплыванию частиц в ВИП способствует перемешивание металла. Всплывание включений описывается известным уравнением Стокса:

(2.3.1)

(2.3.1)

Где w – скорость всплывания частицы, см/с;

η – динамическая вязкость среды, Па/с;

ρс , ρч – плотность среды (металла) и частицы, г/см3;

d – диаметр частицы, см;

g – ускорение силы тяжести, см/с.

Так же при рафинировании в вакууме неметаллические включения восстанавливаются растворенным углеродом.

В вакууме раскислительная способность углерода возрастает, и становится возможным процесс разрушения неметаллических включений по формуле:

(2.3.9)

(2.3.9)

2.4 Удаление цветных примесей

Процесс испарения примесей – один из характерных способов рафинирования при вакуумных способах получения сталей и сплавов. Процесс испарения летучих примесей, как правило, никогда не достигает равновесия. Процесс испарения примеси из металла может в общем случае лимитироваться одним из трех последовательных звеньев этого процесса − массопереносом в металле, десорбцией с поверхности и массопереносом в газовой фазе.

Жидкий металл находится, как правило, в непрерывном движении, что способствует выравниванию его состава. Поэтому можно считать, что первая стадия – перенос атомов примеси к поверхностному слою – не лимитирует процесс испарения.

Элементы, обладающие высокой упругостью пара, такие, как свинец и висмут, наиболее медленной стадией процесса перехода из жидкого металла в газовую атмосферу имеют диффузионный перенос в металле. Элементы, обладающие пониженной упругостью пара, характеризуются преобладающим влиянием ступени испарения.

Основной величиной, определяющей поведение металлов в вакууме, является упругость пара этих металлов. Величиной упругости пара определяется давление, при котором можно проводить плавку данного металла. Парциальные упругости пара компонентов сплава определяют изменение его химического состава при выплавке в вакууме. Степень дегазации металлов, а так же некоторые их физические и механические свойства зависят от давления в вакуумной печи.

Вакуумная индукционная плавка (ВИП) является одним из самых распространенных процессов индукционной плавки как в промышленности, так и в области лабораторного эксперимента. Развитие ВИП идет по трем направлениям:

- выплавка металла для слитков, предназначенных для последующего передела методами обработки металлов давлением;

- производство литых изделий (в частности, турбинных лопаток) способами как точного, так и центробежного литья;

- выплавка электродов и заготовок для последующего переплава (ВДП, ЭЛП, ЭШП и др.).

На заводах черной металлургии, когда поставлена цель получить металл наивысшего качества, ВИП используются в основном для выплавки заготовок для дальнейшего переплава.

Методом ВИП выплавляют в основном две группы марок стали:

- жаропрочные сплавы на никелевой основе (это главный сортамент ВИП);

- особонизкоуглеродистые коррозионностойкие стали.

Стали занимают меньший объем и если коррозионностойкие стали можно сразу передавать из ВИП на прокатку, то жаропрочные сплавы нельзя, так как структура слитка, получаемого при выплавке стали и сплавов ВИП, обладает теми же дефектами, что и обычный слиток, так как разливка производится в обычную изложницу.

Цель процесса - получить высокачественный металл, т.е. металл, который отвечает требованиям, предъявляемым к служебным свойствам металла - прочности, вязкости и т.д. Эти свойства определяются наличием в металле вредных примесей, к которым относятся газы, примеси цветных металлов, сера, фосфор и т.д. За счет использования разрежения в печи ряд процессов рафинирования получает заметное развитие, а ряд - существенное.

Основные преимущества ВИП следующие:

- отсутствие электродов;

- возможность глубокой дегазации металла;

- низкое содержание оксидных и нитридных неметаллических включений;

- рафинирование металла от вредных примесей цветных металлов за счет дистилляции;

- высокая однородность за счет хорошей циркуляции металла;

- получение металла в узких пределах по химическому составу;

- при большой вместимости - малый угар легирующих элементов;

- возможность интенсификации процесса: продувка газами, ЭМП, обработка шлаками;

- высокая производительность и др.

К основным недостаткам ВИП можно отнести:

1. Взаимодействие металла с огнеупорной футеровкой. Оксиды, из которых изготавливают тигли, могут реагировать с углеродом или другими компонентами расплава.

Таким образом, металл может загрязняться оксидами и растворенным кислородом. При этом в металл могут переходить Si, Al, Zn и другие, восстановленные из соответствующих оксидов металлы. Восстановленные Mg и Са, имеющие высокое давление насыщенного пара и плохо растворяющиеся в железе и никеле, могут испаряться.

Взаимодействие металла с футеровкой отсутствует при так называемой «плавке в холодном тигле», когда тигель изготовлен из электрически изолированных водоохлаждаемых медных трубок.

2. Получение слитков с дефектами, характерными для обычного слитка, и зерном более крупным, чем в обычном слитке из-за большей чистоты металла по неметаллическим включениям, которые служат центром кристаллизации. Это приводит к ухудшению деформируемости ряда сплавов и требует последующего переплава металла с целью улучшения его структуры.

3. Низкая стойкость тиглей.

4. Металлоактивные шлаки.

5. Высокая стоимость оборудования.

Основными потребителями металла ВИП являются авиационная, химическая, атомная, ракетная, космическая, радиоэлектронная промышленность, энергетическое машиностроение. В связи с этим основой сортамента ВИП являются жаропрочные и прецизионные сплавы на основе никеля, кобальта, железа, а также низко- и особонизкоуглеродистые коррозионностойкие и конструкционные стали.

Футеровка печи

Огнеупорный тигель ВИП является важнейшей частью установки. Его стойкость, материал, из которого он изготовлен, определяют как производительность печи, так и чистоту выплавляемого металла - его качество.

Для изготовления футеровки (тиглей) вакуумных индукционных печей используют, как правило, чистые огнеупорные материалы: электроплавленные оксиды магния, циркония, алюминия, их смеси. Применение электроплавленных материалов обусловлено тем, что в них закончились объемные и другие превращения, удалены нежелательные примеси.

Для лабораторных печей малой вместимости применяют тигли заводского исполнения, изготовленные либо методом литья, либо методом прессования. Для печей вместимостью от нескольких килограмм до 1 т и более применяют набивку тигля внутри индуктора. Перед набивкой тигля изолированный индуктор изнутри покрывают тонким слоем обмазки. В качестве обмазки можно использовать массу, состоящую из спирта, мелкого электрокорунда и этилсиликата. Можно применять стеклоткань, которую приклеивают к катушке индуктора жидким стеклом. Нанесенную обмазку просушивают. Обмазка образует кожух футеровки, который не дает огнеупорным материалам высыпаться в зазоры между витками индуктора. Затем набивают тигель вокруг железного или графитового шаблона, обмотанного одним - двумя слоями картона. Картон предохраняет от сваривания внутренние слои футеровки с шаблоном при спекании.

Набивку тигля производят порошкообразной массой. После набивки и спекания тигель должен иметь внутренний плотный рабочий слой и наружный - более рыхлый, который демпфирует нагрузки, возникающие при перемещении витков индуктора под влиянием магнитных полей, при механических воздействиях на тигель и от тепловых и объемных изменений в стенках тигля. Эти задачи решаются за счет подбора зернового состава массы. Если тигель изготовить из одной мелкой фракции, то он получается очень плотный, быстро пропекается и подвержен трещинообразованию. Если тигель изготовить из одной крупной фракции материалов, то он может быть слишком пористым.

На одном из заводов применяют массу сложного зернистого состава для набивки тигля из 94 % плавленого оксида магния и 6 % электрокорунда. Примерный фракционный состав оксида магния: 2...3 мм – 30 %; 1.. .2 мм – 30 %; менее 1 мм – 40 %, в том числе фракции 0,088 мм - 15...20 %.

Электрокорунд применяют фракции 0,5...1,0мм. Хорошо перемешанную массу прокаливают и набивают из нее тигель без связки и увлажнения.

Воротник печи выкладывают из магнезитового или хромомагнезитового кирпича. Сливной желоб ставят готовый, предварительно изготовленный на пресс-форме. Затем индуктор с набивным тиглем устанавливают на печь. Футеровку сушат и спекают, после чего загружают отходами углеродистой стали, расплавляют металл и выдерживают при температуре 1580...1610 °С в течение 20...30 мин. После этого проводят еще 2-3 закрепительные плавки.

Одним из самых распространенных материалов для изготовления тиглей вакуумных печей является оксид магния.

Стойкость набивных тиглей в крупных печах составляет всего 20- 40 плавок. На крупных печах, как правило, используют кирпичную кладку из периклазовых огнеупоров.

Печь фирмы «Латроб стал» вместимостью 27 т имеет кирпичную футеровку, состоящую из двух слоев. Прилегающий к индуктору наружный слой выполняется из высокоглиноземистого кирпича или чистого корундового кирпича высокой степени чистоты на муллитовой (Si02 - 20%, А12Оз - 73%, ТiO2 - 3%) связке высокой плотности с хорошим сопротивлением термонапряжениям и структурной стабильностью.

Внутренний рабочий слой выполняется либо из магнезитового кирпича высокой степени чистоты на шпинельной связке из MgO-Аl2Оз, либо из корундового кирпича.

Выбор футеровки

При выборе вида футеровки необходимо учитывать склонность некоторых металлов к обменной реакции окисления с оксидами, входящими в состав футеровочных масс. Это свойство зависит от теплоты образования оксидов, которая для наиболее распространенных огнеупоров является следующей (кДж/моль): MgO — 608, SiO2 — 435, Al2O3 - 562, Cr2O3 - 381, ZrO2 - 540,1, Fe2O3 - 276,1, ТiO2 – 456 [4].

Из приведенных данных следует, например, что алюминий можно плавить в тиглях из оксидов магния и алюминия. Кислая футеровка будет восстанавливаться алюминием и его сплавами, поэтому кварцит не может быть применен в индукционных печах для плавки алюминиевых сплавов.

Реакции, протекающие на контакте металл—огнеупор, имеют большое значение как для правильного выбора вида футеровки печи, так и с точки зрения качества выплавляемого металла. Склонность расплавленных металлов и сплавов к окислению повышается в следующей последовательности: никель, нихром, железо, хром, кремний, титан, цирконий, алюминий, магний, а склонность огнеупоров к восстановлению уменьшается в ряду: Cr2O3; SiO2; TiO2; ZrO2; Al2O3; MgO; MgAl2O4. Контактная реакция между расплавом стали и кислой футеровкой может быть представлена следующим уравнением:

2Fe + SiO2 + O2 = 2Fe2+ + Si044- → (Fe2 · Si04)

Контактные реакции взаимодействия происходят главным образом на поверхности рабочего слоя в системе жидкий металл—твердая футеpoвка. Прочность связи поверхностного слоя (фаялита) с последующими слоями футеровки ослабляется с увеличением его толщины.

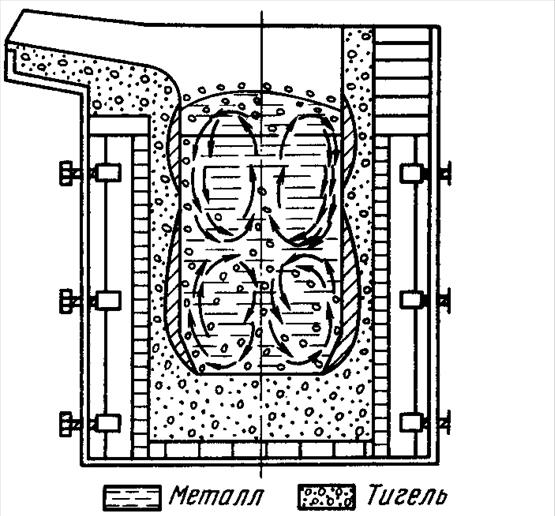

При плавке черных металлов износ футеровки чаще всего происходит равномерно в виде размывания в соответствии с 2-контурным движением металла в крупных печах промышленной частоты. В этом случае износ зависит от агрессивности различных марок металла. Ориентировочно по степени агрессивности черные металлы можно расположить в нижеследующем порядке указанном в таблице 1 [4].

Таблица 1 - Индексы агрессивности некоторых сплавов и сталей

| Материал | Индекс агрессивности |

| Хромистая сталь | 1,2 |

| Быстрорежущая сталь | 1,7-2,5 |

| Высоколегированные стали | 2-3 |

| Жаропрочные сплавы | 3-4 |

При плавке стали в высокочастотных печах движение металла менее интенсивное, износ футеровки более равномерный и при прочих равных условиях стойкость футеровки выше, чем в печах промышленной частоты (рисунок 8) [4].

Рисунок 8 - Характер износа кислой футеровки индукционной тигельной печи.

Кислую футеровку, на основе Al2O3 и SiO2, обычно применяют в печах любой емкости (до 60 т) для плавки углеродистых, кремнистых и других сталей с перегревом металла до температуры 1450-1550 °C. Однако кислая футеровка не может быть использована при выплавке многих марок качественных сталей и сплавов, в которых строго лимитируется содержание углерода, кремния, фосфора, серы, неметаллических включений. Выгорание этих примесей значительно быстрее происходит в основной футеровке. Жаропрочные и тугоплавкие сплавы опасно плавить в печах с кислой футеровкой еще и потому, что температура плавления и перегрева этих металлов близка к температуре плавления кварцитов.

Кислая футеровка не используется при определенном содержании углерода, фосфора и кремния при выплавке высоколегированных сталей. Ведь сгорание примесей (оксида кальция) при высоких температурах происходит быстрее. Так же жаропрочные стали и расплавы нельзя применять в этой футеровки, ведь их перегрев близок к температуре плавления кварцитов.

Для грамотного выбора футеровки индукционных тигельных печей надо учитывать вид шихты, которая будет использоваться.

Основная футеровка разных составов и даже из плавленого магнезита с электрокорундом имеет сравнительно низкую стойкость и не всегда обеспечивает надежную работу индукционных тигельных печей. Основная причина этого состоит в том, что все разновидности магнезитовых набивных масс, наряду с положительными свойствами (высокая огнеупорность и металлоустойчивость), имеют ряд существенных недостатков. Главной причиной низкой стойкости основной футеровки (особенно в печах повышенной емкости: более 500 кг) является неудовлетворительное ее объёмопостоянство и термостойкость. В процессе службы длительное воздействие на футеровку высоких температур, их резкие колебания, а также диффузия расплавов металла и шлака в толщину стенки тигля через постепенно развивающиеся трещины в спекшейся части футеровки приводят к более глубокому спеканию тигля, большим усадкам и к образованию глубоких трещин. Причем величина трещин тем больше, чем больше объем огнеупорного тигля.

Однако, магний, перешедший из футеровки на основе магнезита в жидкий металл, хорошо из него удаляется вследствие высокой упругости пара. При этом для удаления образовавшегося кислорода из MgO, необходимо вводить дополнительные раскислители.

Для увеличения стойкости периклазовой футеровки в нее вводят хромит или применяют смесь периклазовых и периклазохромитовых компонентов.

Стали, выплавляемые в ВИП

1) Коррозионностойкие стали

Основной целью выплавки коррозионностойких сталей является получение металла с низким содержанием углерода 0,01 - 0,02 % С и неметаллических включений, особенно нитридных и азота.

Получение низкого содержания углерода в коррозионностойких сталях и различных хромоникелевых сплавах является важной задачей. Низкоуглеродистые коррозионностойкие стали обладают высокими антикоррозионными свойствами и высокой пластичностью. В последние годы значительно возросла потребность, в частности, в области электронного приборостроения в таких сталях, где требуется содержание углерода в металле < 0,02 % С при содержании азота не более 0,03 %. Для изготовления тонкостенных труб требуются хромоникелевые стали со стабильной аустенитной структурой, содержащие 0,010 - 0,015 % С.

Металл с низким содержанием углерода можно получать путем использования шихты с низким исходным содержанием углерода, например, специально выплавленной заготовки мягкого железа, безуглеродистого или металлического хрома. Однако при выплавке таких сталей в открытых печах для получения 0,03 - 0,04 % С приходится считаться с большими потерями хрома (5 - 7 %) вследствие сильного переокисления ванны. Для того чтобы избежать возможного контакта электродов с ванной в электродуговых печах приходится работать на длинных дугах, а это приводит к преждевременному износу футеровки.

Сплавление же чистых шихтовых материалов в индукционных открытых печах сопровождается насыщением металла азотом и загрязнением его кислородом и окисными неметаллическими включениями. Поэтому единственным способом получения низкоуглеродистых нержавеющих сталей является их выплавка в вакуумных индукционных печах.

В вакуумных индукционных печах можно получить низкоуглеродистую сталь без загрязнения ее кислородом, азотом, водородом. Для выплавки можно использовать чистые шихтовые материалы и отходы низкоуглеродистого металла, учитывая, что в вакууме можно проводить и обезуглероживание ванны.

2) Жаропрочные сплавы

Жаропрочные сплавы, выплавляемые в ВИП, разливают либо в малые слитки для последующей деформации, либо в крупные слитки, которые часто после соответствующей обработки переплавляют в вакуумных дуговых печах или используют в качестве шихтовой заготовки для мелких вакуумных индукционных печей, в которых отливают различные фасонные детали.

При выплавке и разливке жаропрочных сплавов серьезную трудность представляет образование окисной плены на зеркале металла. При выплавке этих сплавов на воздухе плена является причиной брака при дальнейшей обработке слитков и отливок из-за грязной макроструктуры, низкой жаропрочности, хрупкого разрушения при ковке. Плены часто располагаются по границам зерен и снижают пластичность металла при рабочих температурах.

Особенности рафинирования металла при вакуумной обработке стали

Для дегазации и рафинирования от летучих примесей достаточен перегрев на 50 – 100 оС выше температуры ликвидуса. При более сильном перегреве интенсивность испарения возрастает, но при этом значительно разрушается футеровка тигля.

2.1 Удаление азота и водорода

Удаление водорода и азота из жидких расплавов может происходить в результате протекания следующих процессов:

- всплывания нитридных неметаллических включений; в случаях, если существуют условия для их образования в жидкой ванне;

- выделения пузырьков водорода и азота; при высоких концентрациях этих газов при создании условий для их зарождения на границе жидко-твердой фазы или на поверхности неметаллических включений;

Десорбция неметаллических включений с поверхности металлической ванны, к которой растворенный газ подводится диффузионным или конвективным путем. Растворы водорода и азота в жидком железе подчиняются закону Сивертса:

[%H] = KH  ; (2.1.1)

; (2.1.1)

[%N] = KN  . (2.1.2)

. (2.1.2)

Где KH и KN – константы растворимости водорода и азота в расплаве, т. е. растворимость при определенной температуре и соответственном парциальном давлении водорода или азота, равном 1 атм.

При выплавке сталей и сплавов в любом вакуумном агрегате на скорость процесса удаления влияют поверхностно активные элементы, давление над расплавом, удельная поверхность раздела газ-металл, температура металла, интенсивность перемешивания расплава, содержание нитридообразующих элементов (для азота).

2.2 Удаление кислорода

При плавке в вакуумной индукционной печи простая выдержка металла в печи, благодаря раскислению углеродом, приводит к понижению содержания кислорода с 0,011 % до 0,008 %. После введения в расплав раскислителей, содержание кислорода понизилось до 0,002 % и в дальнейшем оставалось почти неизменным на уровне, близком к равновесным значениям. Но такой эффект в ВИП наблюдается при использовании сильных раскислителей, например Al, то есть после раскисления ванны углеродом присаживают металлический раскислитель и понижают содержание кислорода в ванне. При введении кремния, марганца, такого эффекта не наблюдается.

2.3 Удаление неметаллических включений

Неметаллические включения удаляются путем всплывания. Процесс удаления включений всплыванием состоит из двух стадий:

-всплывание включений и конвективный перенос к поверхности;

-переход включений из однофазной среды на границу раздела фаз.

Всплыванию частиц в ВИП способствует перемешивание металла. Всплывание включений описывается известным уравнением Стокса:

(2.3.1)

(2.3.1)

Где w – скорость всплывания частицы, см/с;

η – динамическая вязкость среды, Па/с;

ρс , ρч – плотность среды (металла) и частицы, г/см3;

d – диаметр частицы, см;

g – ускорение силы тяжести, см/с.

Так же при рафинировании в вакууме неметаллические включения восстанавливаются растворенным углеродом.

В вакууме раскислительная способность углерода возрастает, и становится возможным процесс разрушения неметаллических включений по формуле:

(2.3.9)

(2.3.9)

2.4 Удаление цветных примесей

Процесс испарения примесей – один из характерных способов рафинирования при вакуумных способах получения сталей и сплавов. Процесс испарения летучих примесей, как правило, никогда не достигает равновесия. Процесс испарения примеси из металла может в общем случае лимитироваться одним из трех последовательных звеньев этого процесса − массопереносом в металле, десорбцией с поверхности и массопереносом в газовой фазе.

Жидкий металл находится, как правило, в непрерывном движении, что способствует выравниванию его состава. Поэтому можно считать, что первая стадия – перенос атомов примеси к поверхностному слою – не лимитирует процесс испарения.

Элементы, обладающие высокой упругостью пара, такие, как свинец и висмут, наиболее медленной стадией процесса перехода из жидкого металла в газовую атмосферу имеют диффузионный перенос в металле. Элементы, обладающие пониженной упругостью пара, характеризуются преобладающим влиянием ступени испарения.

Основной величиной, определяющей поведение металлов в вакууме, является упругость пара этих металлов. Величиной упругости пара определяется давление, при котором можно проводить плавку данного металла. Парциальные упругости пара компонентов сплава определяют изменение его химического состава при выплавке в вакууме. Степень дегазации металлов, а так же некоторые их физические и механические свойства зависят от давления в вакуумной печи.

Вакуумная индукционная плавка (ВИП) является одним из самых распространенных процессов индукционной плавки как в промышленности, так и в области лабораторного эксперимента. Развитие ВИП идет по трем направлениям:

- выплавка металла для слитков, предназначенных для последующего передела методами обработки металлов давлением;

- производство литых изделий (в частности, турбинных лопаток) способами как точного, так и центробежного литья;

- выплавка электродов и заготовок для последующего переплава (ВДП, ЭЛП, ЭШП и др.).

На заводах черной металлургии, когда поставлена цель получить металл наивысшего качества, ВИП используются в основном для выплавки заготовок для дальнейшего переплава.

Методом ВИП выплавляют в основном две группы марок стали:

- жаропрочные сплавы на никелевой основе (это главный сортамент ВИП);

- особонизкоуглеродистые коррозионностойкие стали.

Стали занимают меньший объем и если коррозионностойкие стали можно сразу передавать из ВИП на прокатку, то жаропрочные сплавы нельзя, так как структура слитка, получаемого при выплавке стали и сплавов ВИП, обладает теми же дефектами, что и обычный слиток, так как разливка производится в обычную изложницу.

Цель процесса - получить высокачественный металл, т.е. металл, который отвечает требованиям, предъявляемым к служебным свойствам металла - прочности, вязкости и т.д. Эти свойства определяются наличием в металле вредных примесей, к которым относятся газы, примеси цветных металлов, сера, фосфор и т.д. За счет использования разрежения в печи ряд процессов рафинирования получает заметное развитие, а ряд - существенное.

Основные преимущества ВИП следующие:

- отсутствие электродов;

- возможность глубокой дегазации металла;

- низкое содержание оксидных и нитридных неметаллических включений;

- рафинирование металла от вредных примесей цветных металлов за счет дистилляции;

- высокая однородность за счет хорошей циркуляции металла;

- получение металла в узких пределах по химическому составу;

- при большой вместимости - малый угар легирующих элементов;

- возможность интенсификации процесса: продувка газами, ЭМП, обработка шлаками;

- высокая производительность и др.

К основным недостаткам ВИП можно отнести:

1. Взаимодействие металла с огнеупорной футеровкой. Оксиды, из которых изготавливают тигли, могут реагировать с углеродом или другими компонентами расплава.

Таким образом, металл может загрязняться оксидами и растворенным кислородом. При этом в металл могут переходить Si, Al, Zn и другие, восстановленные из соответствующих оксидов металлы. Восстановленные Mg и Са, имеющие высокое давление насыщенного пара и плохо растворяющиеся в железе и никеле, могут испаряться.

Взаимодействие металла с футеровкой отсутствует при так называемой «плавке в холодном тигле», когда тигель изготовлен из электрически изолированных водоохлаждаемых медных трубок.

2. Получение слитков с дефектами, характерными для обычного слитка, и зерном более крупным, чем в обычном слитке из-за большей чистоты металла по неметаллическим включениям, которые служат центром кристаллизации. Это приводит к ухудшению деформируемости ряда сплавов и требует последующего переплава металла с целью улучшения его структуры.

3. Низкая стойкость тиглей.

4. Металлоактивные шлаки.

5. Высокая стоимость оборудования.

Основными потребителями металла ВИП являются авиационная, химическая, атомная, ракетная, космическая, радиоэлектронная промышленность, энергетическое машиностроение. В связи с этим основой сортамента ВИП являются жаропрочные и прецизионные сплавы на основе никеля, кобальта, железа, а также низко- и особонизкоуглеродистые коррозионностойкие и конструкционные стали.

Технологические схемы выплавки стали в вакуумных индукционных печах