Модели управления оптимальным объемом запасов

Для предприятия одинаково плохо испытывать как недостаток, так и избыток производственных запасов.

Среди факторов, которые оказывают влияние на объем запасов предприятия, наиболее значимыми являются следующие:

§ условия приобретения запасов (объемы партий поставки, частота заказа, возможные скидки и льготы);

§ условия реализации готовой продукции (изменение объемов продаж, скидки в цене, состояние спроса, развитость и надежность дилерской сети);

§ условия производственного процесса (длительность подготовительного и основного процесса, особенности технологии производства);

§ издержки по хранению запасов (складские расходы, возможная порча, замораживание средств).

Для оптимизации размера текущих запасов товарно-материальных ценностей используется ряд моделей, среди которых наибольшее распространение получила модель экономически обоснованного размера заказа Уилсона (Economic Ordering Quantity model — EOQ). (будет ниже)

Общие годовые затраты, связанные с хранением запасов TCC (Total Carrying Cost), рассчитываются по следующей формуле:

TCC = C Q / 2.

Годовые затраты, связанные с приобретением партии заказа TOC (Total Ordering Cost):

TOC = F N = F S / Q.

Совокупные годовые затраты, связанные с приобретением и хранением запасов TIC (Total Inventory Cost):

TIC = TCC + TOC = C Q / 2 + F S / Q,,

Использование данной модели предполагает целый ряд допущений, которые тем не менее не слишком ограничивают возможности ее практического применения:

§ модель применяется для одного конкретного вида товара, количество которого непрерывно измеряется;

§ уровень спроса на товар известен, постоянен в течение времени и независим;

§ товар производится или закупается отдельными партиями;

§ заказ приходит отдельной поставкой;

§ время доставки и затраты по заказу постоянны;

§ расход запасов непрерывен;

§ не рассматривается случай дополнительной поставки товара;

§ не рассматривается случай скидки за большой объем поставки

— стоимость хранения единицы запаса в год, куда может входить:

— стоимость хранения единицы запаса в год, куда может входить:

§ аренда дополнительных складских помещений;

§ плата за особые условия хранения;

§ страховка;

§ порча товара или его моральный износ;

§ неполученный альтернативный доход;

— объем заказа в единицах продукции;

— объем заказа в единицах продукции;

— годовая потребность предприятия в рассматриваемом товаре (в тех же единицах, что и

— годовая потребность предприятия в рассматриваемом товаре (в тех же единицах, что и  );

);

— число заказов в год, N = S / Q;

— число заказов в год, N = S / Q;

— стоимость оформления партии заказа.

— стоимость оформления партии заказа.

Полученное выражение можно рассматривать как функциональную зависимость величины  от объема партии заказа

от объема партии заказа  .

.

Определение затрат, связанных с запасами

Цель: нахождение такой величины. Которая с одной стороны минимизирует затраты по их поддержанию и с другой стороны, была бы достаточной для успешной работы предприятия.

1) Затраты по хранению в основном увеличиваются прямо пропорционально среднему размеру запасов. Величин запасов в свою очередь зависит от частоты пополнения. Расчетная формула средней величины запаса: А=S/2N, где S – общая годовая потребность в сырье, N – количество одинаковых партий в год. Общие годовые затраты по хранению: ТСС = С*Р*А, где Р – покупная цена единицы запаса, А – объем запасов, С – годовые затраты по хранению запасов в процентах.

2) Затраты о размещению и выполнению заказов в большинстве случаев являются постоянными. Данный элемент общих затрат определяется как произведение постоянных затрат на размещение заказа и по приемке одной партии и количества партий в год. Общие затраты по выполнению заказов: ТОС = F*N, где F – постоянные затраты на размещение и приемку заказа N – количество размещаемых в год заказов. Формула может быть переписана: N=S/2A, а после подстановки: ТОС=F*(S/2A)

3) Общие затраты по поддержанию запасов определяется как сумма затрат по хранению запасов: TIC=CPA+ F*(S/2A). Поскольку величина хранимого запаса есть A=Q/2, то получаем: TIC=CPQ/2+ F*(S/Q)

Особое значение уделяется определению потребности в запасах текущего хранения. Принципиальная формула, по которой определяется необходимый объем финансовых средств, авансируемых на формирование запасов товарно-материальных ценностей, имеет вид:

ФСз = СР × Нз-КЗ,

где ФСд — объем финансовых средств, авансируемых в запасы;

СР — среднедневной объем расхода запасов в сумме;

Нз — норматив хранения запасов, в днях (при отсутствии разработанных нормативов может быть использован показатель средней продолжительности оборота запасов в днях);

КЗ — средняя сумма кредиторской задолженности по расчетам за приобретенные товарно-материальные ценности (этот элемент включается в расчет, как правило, только по производственным запасам; при реализации готовой продукции он включается лишь при установившейся практике предоплаты за нее).

Расчет ведется по каждому из видов запасов. Суммирование результатов расчетов позволяет получить общую потребность в финансовых ресурсах, авансируемых на формирование запасов, т. е. определить размер оборотных активов, обслуживающих эту стадию производственно-коммерческого цикла.

Определение экономически оптимального объема и точки повторного заказа

Минимизация текущих затрат по обслуживанию запасов представляет собой оптимизационную задачу, решаемую в процессе их нормирования.

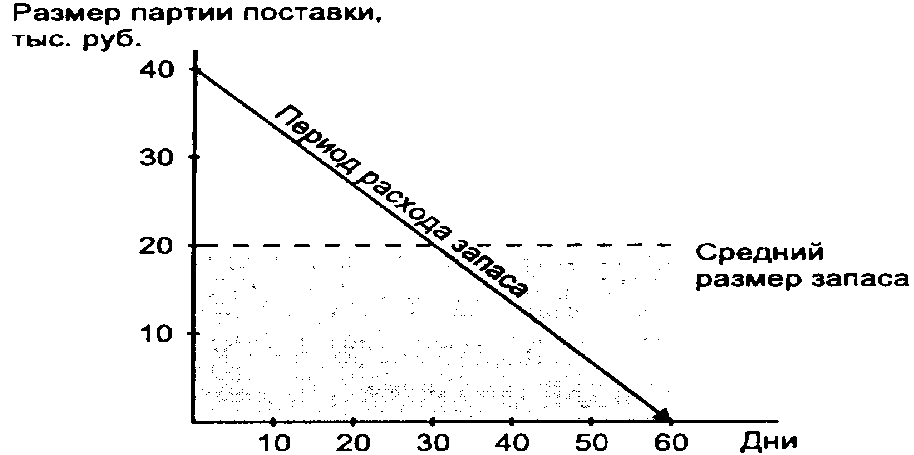

Для производственных запасов она состоит в определении оптимального размера партии поставляемого сырья и материалов. Чем выше размер партии поставки, тем ниже относительный размер текущих затрат по размещению заказа, доставке товаров и их приемке (обозначим этот вид текущих затрат по обслуживанию запасов как ТЗ1). Однако высокий размер партии поставки определяет высокий средний размер запаса — если закупать сырье один раз в два месяца, то средний размер его запаса составит 30 дней, а если размер партии поставки сократить вдвое, т. е. закупать сырье один раз в месяц, то средний размер его запаса составит 15 дней (см. рис. 17). В этих условиях снизится размер текущих затрат по хранению запасов (обозначим этот вид текущих затрат по обслуживанию запасов как ТЗ2).

Цель модели оптимального размера заказа состоит в выборе того размера заказа (Q), который обеспечивает минимальные совокупные годовые затраты, связанные с запасами. Модель не учитывает резервные запасы. Совокупные затраты, связанные с запасами, зависят от двух отдельных факторов, которые мы определили ранее, - это затраты на хранение запасов и расходы по подготовке заказа. Расходы по подготовке заказа зависят от размера заказа, чем больше размер заказа, тем меньше расходы на подготовку заказа. И наоборот, затраты на хранение запасов увеличиваются вместе с увеличением размера заказа. Цель модели оптимального размера заказа - найти оптимальный размер заказа. Такой размер минимизирует общие расходы по содержанию запасов.

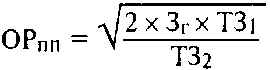

Расчет оптимального размера партии поставки, при котором минимизируются совокупные текущие затраты по обслуживанию запасов (т. е. ТЗ1 + ТЗ1 =min) осуществляется по следующей формуле (известной как модель Уилсона):

где Qoпт — оптимальный размер партии поставки;

Зг необходимый объем закупки товаров (сырья и материалов) в год (квартал);

T31 — размер текущих затрат по размещению заказа, доставке товаров и их приемке в расчете на одну поставляемую партию;

ТЗ2 — размер текущих затрат по хранению единицы запасов.

Рис. 17. Зависимость между размером партии поставки и средним размером запаса (в сумме)

Для запасов готовой продукции задача минимизации текущих затрат по их обслуживанию состоит в определении оптимального размера партии производимой продукции. Если производить определенный товар мелкими партиями, то затраты по хранению его запасов в виде готовой продукции (ТЗ2) будут минимальными. В то же время существенно возрастут текущие затраты предприятия, связанные с частой переналадкой оборудования, подготовкой производства, и другие (ТЗ1). Минимизация совокупного размера текущих затрат по обслуживанию запасов готовой продукции также может быть осуществлена на основе модели Уилсона (с иным содержанием показателей ТЗ1 и ТЗ2). В этом случае вместо необходимого объема закупки товаров используется планируемый объем производства или продажи готовой продукции.

Как в первом, так и во втором случае расчеты могут быть уточнены с учетом минимальной нормы отгрузки (железнодорожным или автомобильным транспортом), создания на предприятии определенного размера страхового запаса, альтернатив в выборе средств транспортирования и других условий.

Обеспечение своевременного вовлечения в хозяйственный оборот излишних запасов товарно-материальных ценностей осуществляется на основе мониторинга текущей финансовой деятельности (сопоставления нормативного и фактического размера запасов). Мероприятия в этом случае разрабатываются совместно со службой производственного менеджмента (при необходимости нормализации запасов сырья и материалов) или со службой маркетинга (при необходимости нормализации запасов готовой продукции). Основная цель этих мероприятий — высвобождение части финансовых средств, «завязнувших» в сверхнормативных запасах.

Размер высвобождаемых финансовых средств в этом случае определяется по формуле:

ФСв – Зн – Зф - (ЗДн - ЗДф) × СР,

где ФСв — сумма высвобождаемых финансовых средств в процессе нормализации запасов;

3н — норматив запасов в сумме:

Зф — фактические запасы в сумме:

ЗДн — норматив запасов в днях:

ЗДф — фактические запасы в днях:

СР — среднедневной объем расходования запасов в сумме.

Точкой возобновления заказа RP (Reorder Point) называется такое количество запаса на складе, при котором необходимо делать очередной заказ. Важно определить момент, когда предприятие должно заказывать новую партию товара.Величина  зависит от интенсивности расходования данного вида запаса, времени, требуемого для изготовления и доставки партии заказа, и величины страхового резерва

зависит от интенсивности расходования данного вида запаса, времени, требуемого для изготовления и доставки партии заказа, и величины страхового резерва  , определенного на предприятии для данного вида продукции:

, определенного на предприятии для данного вида продукции:

RP = RQ + DQ · T,

§ DQ — ежедневный расход запасов;

§ Т — время изготовления и доставки партии заказа (в днях).

Инвестиции в запасы

Прежде чем принимать решение о целесообразности поддержания запаса товаров, необходимо проанализировать рентабельность инвестиций в них

Инвестиции в товарно-материальные запасы - изменение в запасах сырья перед их использованием и в запасах конечной продукции перед ее продажей.

Инвестиции в товарно-материальные запасы:

- оцениваются отрицательно, если они увеличиваются;

- оцениваются положительно, если они сокращаются;

Использование метода контроля запасов.

Для построения эффективных систем контроля над движением товарно-материальных запасов на предприятиях часто используют систему АВС.

Система контроля над запасамиABC—это система объемно-стоимостного анализа, позволяющего разделить все виды запасов на группы в соответствии с объемами реализации и величиной получаемой прибыли.

В большинстве случаев оказывается, что основной объем реализации (70-80%) обеспечивается весьма немногими номенклатурными позициями (10-20%) — действие так называемого принципа Парето. Сосредоточение внимания на наиболее важных для предприятия товарах и изделиях позволяет более эффективно ими управлять, не расходуя лишние средства и время на менее значимые позиции.

Суть данной системы состоит в разделении всей совокупности запасов товарно-материальных ценностей на три категории исходя из их стоимости, объема и частоты расходования, отрицательных последствий их недостатка для хода операционной деятельности и финансовых результатов

и т. п.

В категорию «А»включают наиболее дорогостоящие виды запасов с продолжительным циклом исполнения заказа, которые требуют постоянного мониторинга в связи с серьезностью финансовых последствий, вызываемых их недостатком. Частота завоза этой категории запасов определяется, как правило, на основе модели EOQ. Количество видов конкретных товарно-материальных ценностей, входящих в

категорию «А», обычно ограничено и требует еженедельного контроля.

В категорию «В» включают товарно-материальные ценности, имеющие меньшую значимость в обеспечении бесперебойного операционного процесса и формировании конечных финансовых результатов. Запасы этой группы контролируются обычно один раз в месяц.

В категорию «С»включают все остальные товарно-материальные ценности с низкой стоимостью, не играющие значимой роли в формировании конечных финансовых результатов. Объем закупок таких ценностей может быть довольно большим, поэтому контроль над их движением осуществляется не чаще одного раза в квартал.