Проверочный расчет передачи на прочность

Определяют скорость скольжения в зацеплении

Здесь  — окружная скорость на начальном диаметре червяка, м/с;

— окружная скорость на начальном диаметре червяка, м/с;  =

=  , мин-1; m — в мм;

, мин-1; m — в мм;  — начальный угол подъема витка.

— начальный угол подъема витка.

По полученному значению  уточняют допускаемое напряжение

уточняют допускаемое напряжение  .

.

Вычисляют расчетное напряжение

где  = 5350 для эвольвентных, архимедовых и конволютных червяков,

= 5350 для эвольвентных, архимедовых и конволютных червяков,  = 4340 для передач с нелинейчатыми червяками (образованными конусом или тором); К=

= 4340 для передач с нелинейчатыми червяками (образованными конусом или тором); К=  — коэффициент нагрузки.

— коэффициент нагрузки.

Окружная скорость червячного колеса, м/с:

При обычной точности изготовления и выполнении условия жесткости червяка принимают:  = 1 при

= 1 при  ≤ 3 м/с. При

≤ 3 м/с. При  ≥ 3 м/с значение

≥ 3 м/с значение  принимают равным коэффициенту

принимают равным коэффициенту  (табл. 2.6) для цилиндрических косозубых передач с твердостью рабочих поверхностей зубьев ≤ 350 НВ той же степени точности.

(табл. 2.6) для цилиндрических косозубых передач с твердостью рабочих поверхностей зубьев ≤ 350 НВ той же степени точности.

Коэффициент  концентрации нагрузки:

концентрации нагрузки:  где

где  — коэффициент деформации червяка (табл. 2.16); X — коэффициент, учитывающий влияние режима работы передачи на приработку зубьев червячного колеса и витков червяка

— коэффициент деформации червяка (табл. 2.16); X — коэффициент, учитывающий влияние режима работы передачи на приработку зубьев червячного колеса и витков червяка

Таблица 6.3

| Значения  при коэффициенте q диаметра червяка при коэффициенте q диаметра червяка | |||||

| 12,5 | ||||||

При задании режима нагружения циклограммой моментов (см. рис. 2.2) коэффициент X вычисляют по формуле

где  — вращающие моменты на валу червячного колеса на каждой из ступеней нагружения и соответствующие им частоты вращения и продолжительность действия;

— вращающие моменты на валу червячного колеса на каждой из ступеней нагружения и соответствующие им частоты вращения и продолжительность действия;  — максимальный из длительно действующих (номинальный) вращающий момент.

— максимальный из длительно действующих (номинальный) вращающий момент.

Значения X для типовых режимов нагружения и случаев, когда частота вращения вала червячного колеса не меняется с изменением нагрузки, принимают по табл. 2.17.

Таблица6.4

| Типовой режим | I | II | III | IV | V | |

| X | 1,0 | 0,77 | 0,5 | 0,5 | 0,38 | 0,31 |

Коэффициент полезного действия червячной передачи

где  — угол подъема линии витка на начальном цилиндре;

— угол подъема линии витка на начальном цилиндре;  — приведенный угол трения, определяемый экспериментально с учетом относительных потерь мощности в зацеплении, в опорах и на перемешивание масла. Значение угла

— приведенный угол трения, определяемый экспериментально с учетом относительных потерь мощности в зацеплении, в опорах и на перемешивание масла. Значение угла  трения между стальным червяком и колесом из бронзы (латуни, чугуна) принимают в зависимости от скорости скольжения

трения между стальным червяком и колесом из бронзы (латуни, чугуна) принимают в зависимости от скорости скольжения  :

:

| 0,5 3°10'3°40' | 1,0 2°30' 3°10' | 1,5 2°20' 2°50' | 2,0 2°00' 2°30' | 2,5 1°40' 2°20' | 3,0 1°30' 2°00' | 4,0 1°20' 1°40' | 7,0 1°00' 1°30' | 0°55' 1°20' | 0°50' 1°10' |

,

,

м/с

Меньшее значение

Меньшее значение  — для оловянной бронзы, большее — для безоловянной бронзы, латуни и чугуна.

— для оловянной бронзы, большее — для безоловянной бронзы, латуни и чугуна.

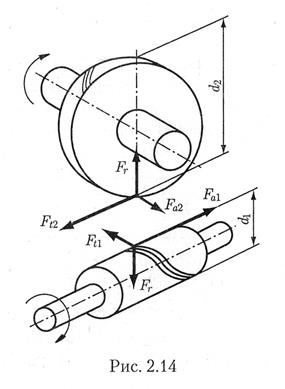

Силы в зацеплении

Окружная сила на колесе, равная

осевой силе на червяке:

Окружная сила на червяке, равная осевой

силе на колесе:

Радиальная сила

Для стандартного угла α = 20°

Проверка зубьев колеса по напряжениям изгиба.Расчетное напряжение изгиба

где К — коэффициент нагрузки, значение которого вычислено в п. 6;  — коэффициент формы зуба колеса, который выбирают в зависимости от

— коэффициент формы зуба колеса, который выбирают в зависимости от

.............. 20 24 26 28 30 32 35 37 40 45

.............. 20 24 26 28 30 32 35 37 40 45

YF2............. 1,98 1,88 1,85 1,80 1,76 1,71 1,64 1,61 1,55 1,48

zv2............... 50 60 80 100 150 300

YF2............ 1,45 1,40 1,34 1,30 1,27 1,24

Проверочный расчет на прочность зубьев червячного колеса при действии пиковой нагрузки.Проверка зубьев колеса на контактную прочность при кратковременном действии пикового момента  Действие пиковых нагрузок оценивают коэффициентом перегрузки

Действие пиковых нагрузок оценивают коэффициентом перегрузки  , где

, где  — максимальный из длительно действующих (номинальный) момент (см. рис. 2.2).

— максимальный из длительно действующих (номинальный) момент (см. рис. 2.2).

Проверка на контактную прочность при кратковременном действии пикового момента:

Проверка зубьев червячного колеса на прочность по напряжениям изгиба при действии пикового момента:

Допускаемые напряжения  и

и  принимают по п. 2.3.

принимают по п. 2.3.

Тепловой расчет.

Червячный редуктор в связи с невысоким КПД и большим выделением теплоты проверяют на нагрев.

Мощность (Вт) на червяке

Температура нагрева масла (корпуса) при установившемся тепловом режиме

без искусственного охлаждения

Температура нагрева масла (корпуса) при охлаждении вентилятором

где  коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму;

коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму;  — максимальная допустимая температура нагрева масла (зависит от марки масла).

— максимальная допустимая температура нагрева масла (зависит от марки масла).

Поверхность А (м2) охлаждения корпуса равна сумме поверхностей всех его стенок за исключением поверхности дна, которой корпус прилегает к плите или раме. Размеры стенок корпуса можно взять по эскизному проекту (см. гл. 3). Приближенно площадь А (м2) поверхности охлаждения корпуса можно принимать в зависимости от межосевого расстояния:

, мм.......80 100 125 140 160 180 200 225 250 280

, мм.......80 100 125 140 160 180 200 225 250 280

А (м2).......0,16 0,24 0,35 0,42 0,53 0,65 0,78 0,95 1,14 1,34

Для чугунных корпусов при естественном охлаждении коэффициент теплоотдачи  = 12 ... 18 Вт/(м2∙°С) (большие значения при хороших условиях охлаждения).

= 12 ... 18 Вт/(м2∙°С) (большие значения при хороших условиях охлаждения).

Коэффициент  при обдуве вентилятором:

при обдуве вентилятором:

............................750 1000 1500 3000

............................750 1000 1500 3000

...........................24 29 35 50

...........................24 29 35 50

Здесь  — частота вращения вентилятора, мин-1. Вентилятор обычно устанавливают на валу червяка:

— частота вращения вентилятора, мин-1. Вентилятор обычно устанавливают на валу червяка: