Выполнить эскизы с натуры и по аксонометрическим изображениям.

Пример выполнения задания на рис. 25, 26, 27.

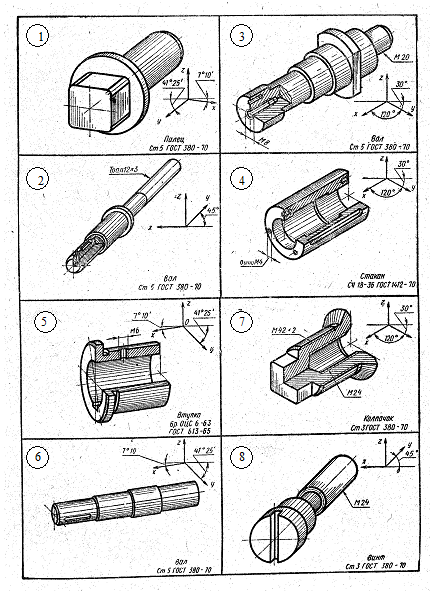

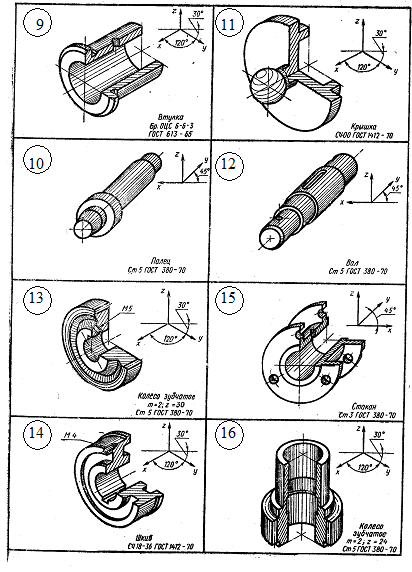

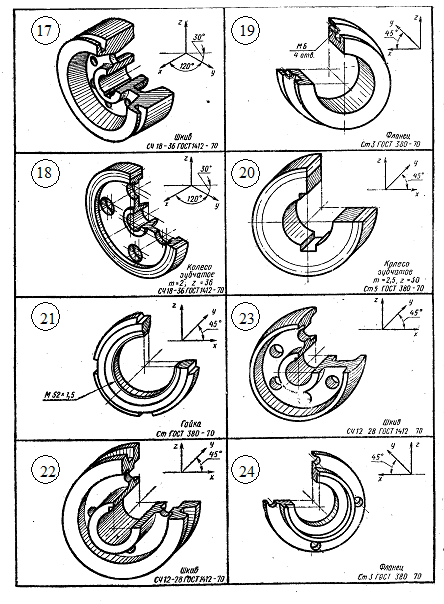

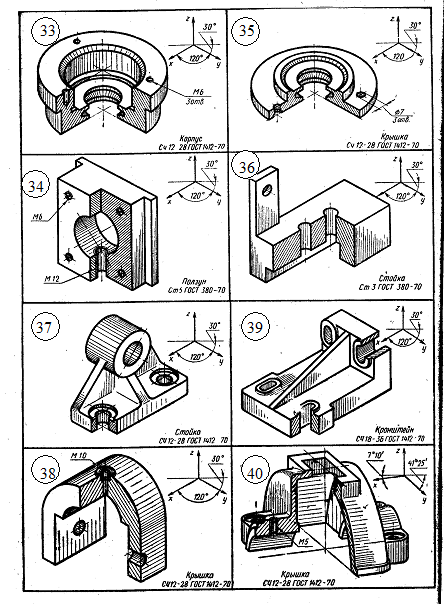

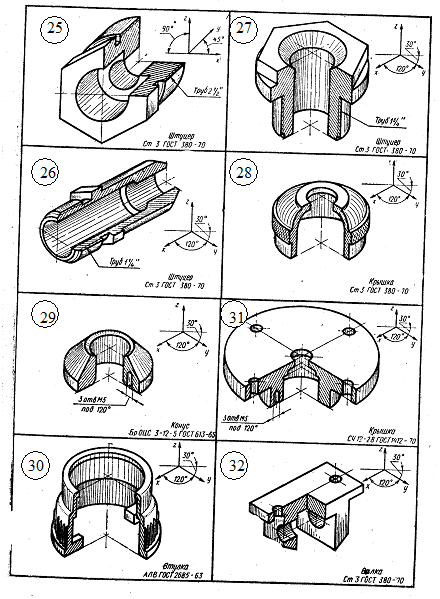

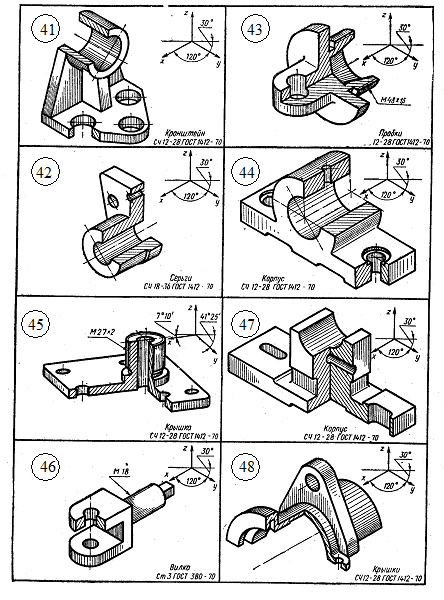

Задания для выполнения эскизов по аксонометрическим изображениям в табл. 6 и на рис. 24.

Эскизы выполняются на миллиметровке или писчей бумаге в клетку формата А3, каждый (допускается склеивание тетрадных листов, при склеивании следить за совпадением линий сетки) чертеж выполнить на чертежной бумаге формата АЗ. В графе 1 основной надписи написать наименование деталей. Эскизы и чертеж с аксонометрией нумеровать, как показано в приложении 02.

Эскизирование выполняется по аксонометрическим изображениям заданным в таблице 6 и с натуры. Эскизирование деталей с натуры выполняется на практических занятиях. Детали для выполнения эскизов выдаются преподавателем. Для одной из деталей, выданной преподавателем, кроме эскиза, выполняется чертеж на формате А3и аксонометрическое изображение этой детали.

Таблица 6

| №варианта | №деталей | №варианта | №деталей | |

| 4 13 25 37 5 14 26 38 1 15 37 39 7 16 28 40 9 17 29 41 11 18 30 42 2 19 31 43 3 20 32 44 6 21 33 45 8 22 34 37 10 23 35 46 12 24 36 48 5 15 25 38 4 14 26 37 | 9 17 27 40 6 19 36 41 12 13 28 48 10 21 29 46 1 22 30 44 2 23 31 42 3 18 32 43 7 24 33 47 8 21 34 45 11 22 35 45 9 16 36 46 7 20 29 43 4 24 32 38 2 20 31 48 |

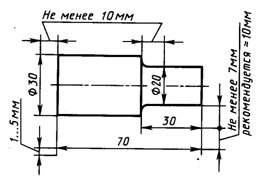

Рис.24

Рис.24

57

57

Продолжение рис.24

Продолжение рис.24

|

Продолжение рис.24

|

Продолжение рис.24

Продолжение рис.24

|

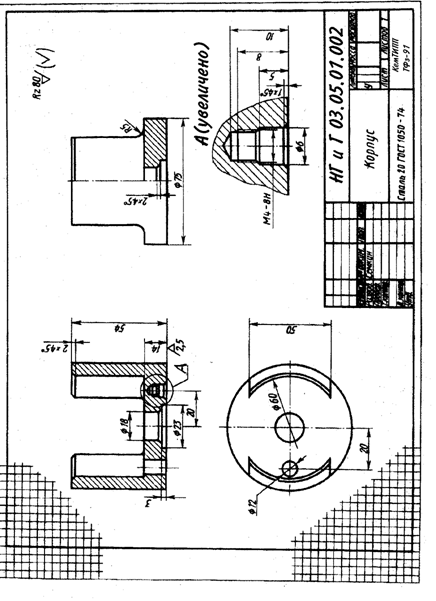

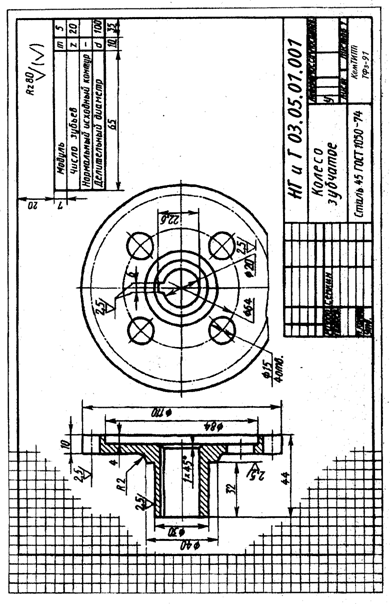

Рис.25

Рис.25

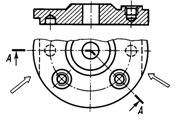

Рис.26

Рис. 27

Указания по выполнению задания.Практика выработала определенную последовательность операций при выполнении эскиза. Надо строго придерживаться этой последовательности (это в значительной мере предотвратит совершение ошибок).

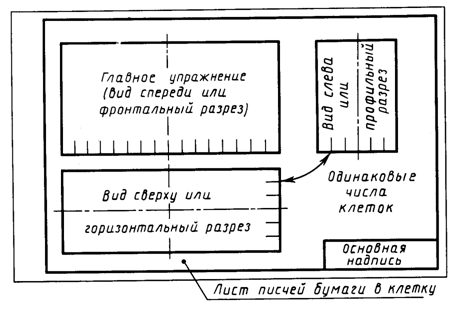

1.Подготовить лист писчей бумаги в клетку формата АЗ; нанести рамку поля чертежа (рис.28) и рамку основной надписи от руки, без применения линейки. Карандаш М или 2М.

Рис.28

Рис.28

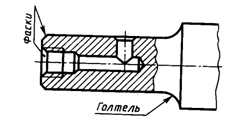

2.Внимательно рассмотреть деталь, уяснить ее назначение, конструктивные особенности. Выявить поверхности, которыми она будет соприкасаться с другими деталями в изделии, составной частью которого она является, и т. д. Нельзя упрощать конструкцию детали и опускать линейные уклоны, галтели, зенковки, смазочные канавки и т. п., в особенности фаски (рис.29), которые студенты часто не показывают на своих эскизах, считая их несущественными.

3.Наметить необходи-

3.Наметить необходи-

мое (минимальное

с учетом условнос-

тей, установленных

ГОСТ 2.305—68)

число изображений

видов, разрезов, се-

чений, которые в своей

совокупности должны

Рис 29 выявить форму детали с

исчерпывающей полнотой. Особое внимание уделить выбо-

ру главного изображения (изображение на фронтальной плоскости проекций, см. рис.25); оно должно давать наиболее пол-

ное представление о форме и размерах детали (ГОСТ 2.305—68, п. 1.3).

|

моугольника для каждого изображения; провести осевые ли-

нии. Нанести тонкими линиями линии видимого контура на ви-

|

дах и разрезах (не штриховать!), добавить полезные линии невидимого контура, позволяющие избежать построения дополнительного вида (рис.30).

дах и разрезах (не штриховать!), добавить полезные линии невидимого контура, позволяющие избежать построения дополнительного вида (рис.30). Оси проекций и линии связи не проводить. Все линии

по возможности проводить по линиям имеющейся на бумаге сетки. Центры окружностей помещать в точках пересечений линий сетки. Окружности боль-

ших радиусов можно проводить циркулем тонкими линиями с последующей их обводкой.

5.Построив все изображения и убедившись в их пра-

вильности, обвести линии контура, придав им толщину

0,8—1 мм; заштриховать разрезы.

6.Нанести размерные и необходимые выносные линии, как бы мысленно изготовляя деталь. Никаких измерений не производить! Помнить, что минимальное расстояние между параллельными размерными линиями не должно быть менее 8 мм. Расстояние между первой размерной линией контура –10мм. Лучше делать их равными 10 мм (рис.31).

7.Нанести обозначения шероховатости поверхностей*, руководствуясь табл.8. Высота знаков 5 мм.

8.Произвести обмер детали и вписать в эскиз размерные числа шрифтом 5 по ГОСТ 2.304—81. Обозначить резьбу (диаметры и шаги проверить на соответствие стандарту), размеры проточек согласовывать с ГОСТ 10549—80. О приемах обмера деталей прочитать в любом учебнике по черчению.

9.Заполнить основную надпись (наименование детали, обозначение

эскиза и т. д.). Материал допускается указывать в элементарной форме: сталь, чугун, бронза, но если заочник располагает уже знаниями марок материалов, то лучше писать, например,

эскиза и т. д.). Материал допускается указывать в элементарной форме: сталь, чугун, бронза, но если заочник располагает уже знаниями марок материалов, то лучше писать, например,

|

ГОСТ 1050—74;

Бр. АЖ9-4

ГОСТ 493—79 и т. п.

10. Проверить готовый эскиз на наличие ошибок, при необходимости внести поправки. Следует иметь в виду, что чем тщательнее будут выполнены эскизы, тем легче по ним составлять чертеж и аксонометрию. На рис.25,26 приведен пример эскиза детали, на рис.27 чертеж детали с аксонометрическим изображением.

Пояснение к эскизу зубчатого колеса.

Правила выполнения чертежей эвольвентных зубчатых цилиндрических и конических колес, с указанием параметров зубчатого венца установлены ГОСТ 2.403—75,иГОСТ 2.405 - 75. На изображении зубчатого венца указывают диаметр вершин зубьев, ширину венца, размеры фасок, или радиусы скруглений на кромках зубьев, шероховатость боковых поверхностей зубьев. Зубья на плоскости, перпендикулярной оси зубчатого колеса, изображают условно; сплошной основной линией показывают окружность выступов зубьев, штрихпунктирной тонкой - начальную или делительную окружности, окружность же впадин показывается только на изображении цилиндрического зубчатого колеса (не обязательно). При необходимости показать профиль зуба применяют местный разрез или выносной элемент. Выполняя разрез, учесть, что зубья зубчатых колес в продольном разрезе всегда показываются незаштриховаными.

На поле в правом верхнем углу помещают таблицу* параметров зубчатого венца, состоящую из трех частей, отделенных одна от другой сплошными основными линиями: первая часть - основные данные, вторая - данные для контроля, третья - справочные данные. В курсе инженерной графики таблица заполняется как на рис.26. На эскизе зубчатого колеса должны быть указаны модуль т и число зубьев z. Эти параметры обязательно указываются на рабочем чертеже любого зубчатого колеса.. Зная модуль, рабочий получает режущий инструмент соответствующего модуля (фрезу, рейку) Значение z необходимо знать для настройки делительного устройства станка. Модуль показывает число миллиметров диаметра делительной окружности на один зуб шестерни, т. е.

m=d/z, отсюда d=mz.

Высота головки зуба обычно равна модулю, т. е. ha=т. Тогда диаметр окружности выступов, очевидно, определится формулой

da=d+2mt=mz+2m=m(z+2)

* Форму, разрезы и содержание таблицы см. в ГОСТ 2.403-75

Рис.32

При снятии эскиза следует измерить наружный диаметр шестерни dи, подсчитав число зубьев z, определить модуль в мм: m = da/(z+2).

При составлении эскиза зубчатого колеса возможно, что полученное значение модуля будет несколько отличаться от стандартного (см. ГОСТ 9563—60, его можно найти в любом справочнике или учебнике по черчению). Тогда следует принять ближайшее значение стандартного модуля и сделать перерасчет, уточнив замеренные величины.

Высота ht ножки зуба обычно берется равной 1,25m. Эскиз шестерни оформить так, как показано на рис. 26.

Пояснения к чертежу детали и ее аксонометрическому изображению.Чертеж детали будет отличаться от ее эскиза только тем, что изображения на нем будут выполнены в масштабе (1:1; 1:2; 2:1 и т. д. в зависимости от размеров детали). Практику построения аксонометрических изображений (теория изучена в курсе начертательной геометрии) студент получил

при выполнении предыдущей контрольной работы. Вид аксонометрической проекции — ортогональная изометрическая или диметрическая (см. ГОСТ 2.317—69) — следует выбрать самостоятельно. Диметрию следует предпочесть для деталей удлиненных форм.

Обозначение шероховатостей поверхностей. Если рассмотреть в сильную лупу или под микроскопом поверхность какой-либо детали, то даже на отполированной поверхности заметны микронеровности. Высота этих неровностей имеет большое значение. Чем меньше микронеровности, тем меньше поверхность детали подвергается вредному воздействию внешней среды (коррозии), поэтому, проектируя машины, конструктор задает не только точность, с какой должны быть выдержаны размеры элементов детали, но и допустимую величину шероховатостей.

Шероховатостью поверхности (по ГОСТ 2789-73) называют совокупность неровности поверхности с относительно малыми шагами на базовой длине l. Шероховатость поверхности можно оценивать одним или несколькими параметрами. Стандарт 2789-73 устанавливает шесть параметров. В курсе инженерной графики студент знакомится только с двумя из них: средним арифметическим отклонением профиля (символ Rа), иначе средним арифметическим значением ординат У1, У2, ... Уп некоторого количества точек профиля (рис. 33), выражаемым формулой

, мкм,

, мкм,

и высотой неровностей профиля на некоторой базовой длине lпо 10 точкам (символ Rz), определяемой формулой

.

.

Рис.33

В таблице 7 приведены значения параметров Ra и Rz, соответствующие классам шероховатости по действовавшему раннее ГОСТу2789-59, в табл. 8 значения этих параметров в зависимости от способа обработки поверхностей, а в табл. 9 — соответствующие рекомендации.

Таблица 7

| Классы шероховатости | Среднеарифметическое отклонение Rа, мкм, не более | Высота шероховатостей Rz, мкм, не более | Базовая длина L,мм | ||||

| а | б | В | а | б | в | ||

| - - - | - - - | - - - | - - - | ||||

| - - | - - | - - | - - | 2,5 | |||

| 2,5 1,25 0,63 | 2,0 1,0 0,5 | 1,6 0,8 0,4 | 6,3 3,2 | 5,0 2,5 | 4,0 2,0 | 0,8 | |

| 0,32 0,16 0,08 0,04 | 0,25 0,125 0,063 0,032 | 0,20 0,10 0,05 0,025 | 1,6 0,8 0,4 0,2 | 1,25 0,63 0,32 0,16 | 1,0 0,50 0,25 0,125 | 0,25 | |

| 0,02 0,01 | 0,016 0,008 | 0,012 0,006 | 0,1 0,05 | 0,08 0,04 | 0,063 0,08 |

Значение параметров шероховатости поверхностей в зависимости от способа их обработки.

Таблица 8

Продолжение таблицы 8

Таблица 9

| Примерные параметры шероховатости поверхности | Типичные поверхности деталей, соответствующие данному классу чистоты | |

| Ra | Rz | |

| 80-40 1,25 0,63 0,32 | 400-160 6,3 3,2 1,6 0,8 | Поверхности, к которым не предъявляется особых требований в отношении шероховатости поверхности. Грубо обработанные поверхности, полученные после черновых операций, чернового строгания, сверления, растачивания. Свободные поверхности валов, стоек, грубых ручек, корпусов, кронштейнов. Поверхности отверстий из-под сверла. Поверхности корпусов, кронштейнов, втулок, крышек и других деталей, прилегающих к другим поверхностям, но не являющихся посадочными. Наружные несоприкасающиеся поверхности зубчатых колес и т.д. Поверхности зуба зубчатых колес. Сопряженные плоскости неподвижных соединений: торцовые поверхности деталей, прилегающие к другим деталям, т.п. Наружная поверхность зубчатого венца. Внутренние поверхности корпусов под подшипники качения. Посадочные поверхности зубчатых колес, червяков, втулок. Отверстия подшипников скользящего трения. Рабочие шейки коленчатых и распределительных валов. Рабочие поверхности ходовых винтов. Поверхность вала под подшипники качения. Посадочные поверхности точных осей и валов малого диаметра |

Правила нанесения обозначений шероховатости на чертежах установлены ГОСТ 2.309—73. Ниже приводятся краткие извлечения из этого стандарта.

Согласно стандарту, в обозначении шероховатости поверхности применяют один из знаков, приведенных на рис.34 Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел (3,5—5 мм), высота Н= (1,5...3)h. Толщина линий знаков s/2. При необходимости к удлиненному штриху добавляется полка, на которой помещают дополнительные сведения о способе образования поверхности.

Согласно стандарту, в обозначении шероховатости поверхности применяют один из знаков, приведенных на рис.34 Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел (3,5—5 мм), высота Н= (1,5...3)h. Толщина линий знаков s/2. При необходимости к удлиненному штриху добавляется полка, на которой помещают дополнительные сведения о способе образования поверхности.

Рис.34.

а)способ обработки поверхности конструктор не устанавливает; б)удаляется слой материала; в)поверхность образуется без удаления слоя материала с указанием значения параметра шероховатости.

|

Примеры обозначения шероховатости

Рис.35.

Обозначения располагают на линиях видимого контура, выносных линиях, на тех видах, разрезах и сечениях, на которых проставлены соответствующие размеры, или на полках ли

ний- выносок, возможно ближе к размерным линиям. При недостатке места допускается располагать их на размерных линиях или на их продолжениях, а также разрывать выносную линию (рис.36). На линии невидимого контура допускается наносить обозначения шероховатости только в случаях, когда эта линия используется для отсчета размера.

На рис.37 показано, как надо располагать знаки относительно основной надписи чертежа, причем в заштрихованной зоне обозначение наносят только на полке линии-выноски. При указании одинаковой шероховатости для всех поверхностей изделия обозначение

шероховатости помещают в правом углу чертежа и на изображении не наносят (рис.38). Размеры и толщина линий знака, выносимого в правый верхний угол чертежа, должна быть приблизительно в 1,5 раза больше, чем в обозначениях, нанесенных на изображении.

Рис.37

При указании одинаковой шероховатости для большей части поверхности изделия в правом верхнем углу чертежа помещают обозначение шероховатости поверхностей и знак по рис.34, заключенный в скобки. Это означает, что все поверхности, на изображении

При указании одинаковой шероховатости для большей части поверхности изделия в правом верхнем углу чертежа помещают обозначение шероховатости поверхностей и знак по рис.34, заключенный в скобки. Это означает, что все поверхности, на изображении

Рис.38.

которых не нанесены обозначения шероховатости (см. рис.39), должны иметь шероховатость, указанную перед знаком в скобках (рис.39). Размеры знака в скобках должны быть одинаковыми с размерами знаков, нанесенных на изображении. Аналогично поступают, когда часть поверхностей не обрабатывается по данному чертежу (рис.40), т. е. сохраняется в состоянии «поставки».

Рис.39. Рис.40.

Обозначение шероховатости поверхностей повторяющихся элементов изделия (отверстий, пазов, зубьев и т. п.), количество которых указано на чертеже, а также обозначение шероховатости одной и той же поверхности наносят один раз независимо от числа изображений. К повторяющимся поверхностям

не относятся симметрично расположенные поверхности. Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес, эвольвентных шлицев и т. п., если на чертеже не приведен их профиль, условно наносят на линии делительной поверхности (рис.41). Обозначение шероховатости поверхности профиля резьбы наносят по общим правилам при изображении профиля или условно на выносной линии для указания размера резьбы, на размерной линии или ее продолжении (рис.42).

Рис.41.

Рис.42.

Если шероховатость поверхностей, изображения которых образуют контур, должна быть одинаковой, то обозначение шероховатости наносят, как показано на рис.43.

Обозначать шероховатость поверхностей заданных деталей следует только после предварительного анализа, определения возможного способа обработки их поверхностей и уяснения условий

их работы. Полезно, если есть возможность, посоветоваться об этом с технологом предприятия, на котором работает заочник. Шероховатость поверхностей детали определяют специальными приборами. Более подробные сведения интересующиеся могут найти в ГОСТ 2789—73 и 2.309—73 . Весьма полезные сведения по этому вопросу содержатся также в «Методических указаниях по внедрению ГОСТ 2789—73» (М., 1975).

их работы. Полезно, если есть возможность, посоветоваться об этом с технологом предприятия, на котором работает заочник. Шероховатость поверхностей детали определяют специальными приборами. Более подробные сведения интересующиеся могут найти в ГОСТ 2789—73 и 2.309—73 . Весьма полезные сведения по этому вопросу содержатся также в «Методических указаниях по внедрению ГОСТ 2789—73» (М., 1975).

Рис.43.

О задании размеров. Выполняя эскизы, заочник впервые встретится с необходимостью самостоятельно решать, какие указать размеры и как их расположить на поле чертежа (эскиза). Размеры детали можно разделить на три группы:

1) размеры геометрические (параметры формы), определяющие величину каждого простого геометрического тела (его поверхности), из которых слагается геометрическая форма детали;

2) размеры относительные (параметры положения), определяющие положение простых геометрических тел (их поверхностей) относительно друг друга. Геометрические и относительные размеры должны определять в своей совокупности форму детали, и, следовательно, каждый из них должен быть использован при ее изготовлении и проверен при приемке готовой детали;

3) размеры, служащие для той или иной справки, а потому и называемые справочными. К ним, в частности, относятся габариты. Справочные размеры запрещается использовать при изготовлении детали, они не контролируются при приемке готовой детали, а потому оговариваются знаком «*» и надписью

«*Размеры для справок», располагаемой над основной надписью чертежа (рис.44, а—г).

Рис.44.

Количество геометрических и относительных размеров некоторой детали, форма которой представляет собой комбинацию из основных геометрических тел (их поверхностей), есть для нее величина постоянная, которая, может быть подсчитана.

На рис. 44 показан ступенчатый валик, состоящий из двух соосных цилиндров вращения. Легко видеть, что в данном случае для изготовления детали достаточно задать четыре размера, Исключение хотя бы одного из них делает чертеж негодным к употреблению (метрически неопределенным). Однако они могут быть заданы различным образом, и конструктор должен выбрать наиболее целесообразный вариант.

На рис. 45аоси цилиндров скрещиваются, и для изготовления детали требуется задать восемь размеров (четыре геометрических и четыре относительных, устанавливающих положение цилиндров относительно друг друга). Как и в предыдущих случаях, размеры можно задать различным образом, например, и так, как на рис. 45б, но при любой их комбинации мы получим восемь размеров.

Итак, для данной детали сумма геометрических и относительных размеров есть величина постоянная. Однако практика выработала ряд условностей, позволяющих уменьшать количество проставляемых на чертеже размеров. Так, на чертеже прокладки (рис.46) видно, что все четыре ее угла скруглены

одним и тем же радиусом и что центр окружности совпадает с центром квадрата (в курсе черчения не требуется указывать предельные отклонения формы и расположения поверхностей, см. ГОСТ 2.308—79). Количество размеров, проставляемых на чертеже, может быть также сокращено применением соответствующих знаков или записей в технических требованиях.

Рис.45. Рис.46.

Задание размеров связано с выбором баз для отсчета размеров. Базами называют элементы (плоскости, линии, точки), от которых ведется отсчет размеров других элементов детали (изделия). На рис. 47показана деталь, у которой основной базой является привалочная плоскость, от которой отсчитываются размеры а, b, с, d, е.

Задание размеров связано с выбором баз для отсчета размеров. Базами называют элементы (плоскости, линии, точки), от которых ведется отсчет размеров других элементов детали (изделия). На рис. 47показана деталь, у которой основной базой является привалочная плоскость, от которой отсчитываются размеры а, b, с, d, е.

Размеры, относящиеся к одному и тому же элементу детали, следует группировать на том изображении данного элемента, на котором достигается наиболее ясное его изображение. Так, на рис.48а размеры, нужные для изготовления отверстия с

Рис.47.

цилиндрической зенковкой, сосредоточены на фронтальном разрезе (на котором это отверстие изображено наиболее ясно), и нет нужды их разыскивать на разных изображениях, как это пришлось бы делать, если нанести размеры по рис.48б.

Рис.48.

Обязательно указывать расстояние между осевыми линиями, между осевыми линиями и параллельными им обработанными плоскостями, принятыми за базы для отсчета размеров, и между параллельными обработанными плоскостями. В качестве примера на рис.49 показан чертеж кронштейна. Известно, что этот кронштейн должен примыкать к станине некоторой машины плоскостями B и С и укрепляться на ней двумя болтами. Относительно этих привалочных плоскостей В и С, являющихся в данном случае сборочными базами, должны быть указаны: 1) расстояние а между осью отверстия для вала и параллельной ей привалочной плоскостью С; 2) расстояние b между параллельными плоскостями A и В (это расстояние характеризует так называемый вылет кронштейна); 3) расстояние с между осями отверстий для болтов и параллельной им плоскостью С; 4) расстояние между осями отверстий для болтов. От этих же баз, за некоторыми исключениями, ориентированы и остальные размеры детали.

Рис.49.

Размеры конических фасок с углом между образующей и осью конуса, равным 45°, указывать по одному из вариантов на рис.50,а; размеры фасок с углом, отличным от 45°, как на рис.50,б.

Рис.50.

При простановке размеров деталей нужно пользоваться таблицами 10, 11, 12 и приложением 08

Таблица 10

Номинальный размер фасок ( ГОСТ 10948 - 64 и

ГОСТ 4253 - 48 )

| Угол фаски | 45: и 60о | 0,5 0,7 0,8 1 1,2 1,5 1,8 2 2,5 3,5 4 4,5 5 6 7 8 9 10 15 |

| 30о | 1 2 2,5 3 4 5 6 7 8 9 10 15 |

Таблица 11

Радиусы скруглений (ГОСТ 10948 - 64)

| 1 -й ряд | 0,1 0,4 0,6 1 1,6 2,5 4 6 10 16 25 40 60 100 160 250 |

| 2 -й ряд | 0,3 0,5 0,8 1,2 2 3 5 8 12 20 32 50 80 125 200 |

Таблица 12

Нормальные диаметры общего назначения (ГОСТ 6636 - 69)

| 0,5 0,8 1,2 1,5 1,8 2,2 2,5 2,8 | 3,5 4,5 |

| |

Задача № 5.1

Выполнение чертежа сборочной единицы и эскизов ее деталей: .1)Составить схему деления изделия (сборочной единицы) на составные части; 2)составить спецификацию; 3)выполнить эскизы всех частей сборочной единицы; 4)выполнить сборочный чертеж.

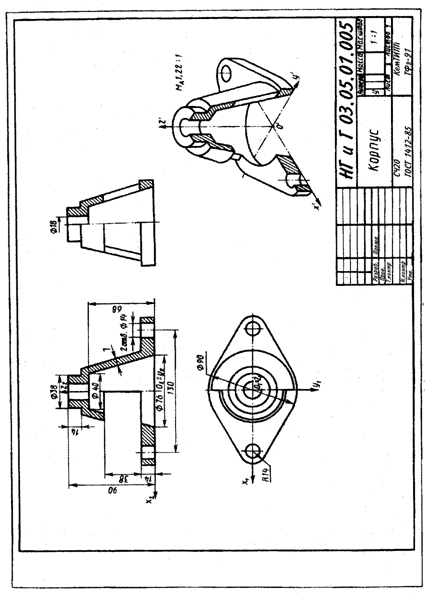

Схему и спецификацию выполнять на отдельных листах формата А4 с основными надписями по форме 2(ГОСТ 2.104-68) (рис.52 и 57)*, эскизы – на листах писчей бумаги в клетку, приведенных к стандартным форматам А4 или А3 в зависимости от сложности детали; сборочный чертеж – на листе чертежной бумаги формата А1 или А2 в зависимости от сложности и величины изображаемого изделия; для малогабаритных изделий применять масштабы увеличения в соответствии с ГОСТ 2.302-68.

Пример выполнения сборочного чертежа дан на рис.61. Все чертежи и эскизы брошюруют в такой последовательности: 1)схема изделия; 2)спецификация; 3)эскизы деталей, входящих непосредственно в изделие; 4)эскизы сборочных единиц, спецификации к ним и входящих в них деталей; 5)сборочный чертеж.

· Рекомендуется использовать бланки для спецификаций, если таковые имеются по месту работы заочника.

Приступая к выполнению задания, выбрать самостоятельно, если есть возможность, по месту работы или получить по указанию преподавателя в препараторской кафедры изделие (сборочную единицу), например вентиль, пробковый кран, домкрат, тиски, клапан запорный и т.п. изделие, состоящее из 7-10 деталей, не считая стандартных (рис.51).

Ознакомиться с изделием: выяснить его назначение, рабочее положение, устройство и принцип действия, способы соединения деталей, последовательность сборки и разборки.

| |

После этого:

| |

2.Составить схему деления изделия на составные части, руководствуясь рис.52. Рекомендуется проверить ее у преподавателя.

Рассмотрим последовательность выполнения сборочного чертежа направляющего блока (рис. 51).

1.Ознакомление с изделием. Эта сборочная единица устанавливается на одной из частей металлоконструкции подъемного крана и служит для направления троса (стального каната). Трос входит в желобок ролика 1 (рис.51) и огибает ролик под определенным углом. Ролик 1 свободно вращается на оси 5, которая неподвижно закреплена в ушках вилки 2планкой 4, входящей в прорезь оси 5. Планка 4 крепится к вилке 2 двумя винтами 7. Для смазки оси 5 ролика 1служит пресс-масленка 9, через которую по цилиндрическим каналам и оси 5 на поверхность трения подается густая смазка. Вилка 2 соединяется четырьмя болтами 6 и гайками 8 с кронштейном 3, который также болтами крепится к металлоконструкции крана.

Перед выполнением чертежа надо самостоятельно разобрать блок, уяснить геометрические формы деталей, установить виды соединений деталей и последовательность сборочных операций.

| |

|

Рис.51

| |

| |

На рис. 51 представлены составные части «направляющего блока», которые должны быть распределены по разделам спецификации.

а) «Ролик» 1 представляет собой сборочную единицу, состоящую из ролика с запрессованной в него втулкой. Следовательно, «Ролик» относится к разделу спецификации «Сборочные единицы», поэтому необходимо по эскизам входящих в него деталей («Ролик» и «Втулка») выполнить сборочный чертеж и составить его спецификацию.

б) Составные части: «Втулка», «Кронштейн», «Планка» и «Ось» относятся к разделу спецификации «Детали». На каждую из этих составных частей выполняется эскиз.

в) Составные части: болты, гайки, масленка относятся к разделу спецификации «Стандартные изделия».

На сборочном чертеже в условиях учебного заведения рекомендуется в соответствии с обозначениями всего изделия в целом присвоить обозначения составным частям.

В условиях учебного заведения можно присвоить блоку направляющему индекс НГ и Г 02.04.01.00.000; одна из деталей блока направляющего – планка - с номером 04 обозначается НГ и Г 02.04.01.00.004; вилка с номером 02 обозначается

НГ и Г 02.04.01.00.002; одна из сборочных единиц блока направляющего – ролик с запрессованной в него втулкой – с номером 01 обозначается НГ и Г 02.04.01.01.000; втулка, входящая в состав ролика обозначается НГ и Г 02.04.01.01.001.

На рис. 52 приведена структурная схема «Блока направляющего». На которые должны быть выполнены эскизы.

Эскизы должны быть выполнены на изделия, входящие в раздел "Детали".

| |

Рис.52

| |

Эскизирование деталей (рис. 51,б) осуществляется в соответствии с рекомендациями и правилами.

Эскизы деталей следует выполнять на листах стандартного формата.

Для эскизирования желательно применять бумагу, линованную в клетку.

Расположение изображений на эскизах должно обеспечивать удобство пользования эскизами при изготовлении по ним деталей.

Особое внимание следует обратить на соответствие размеров сопрягаемых поверхностей деталей. Выбор материала каждой детали должен по возможности отражать требования, предъявляемые к ее функциям (назначению) в сборочной единице.

Эскизы вилки поз.2 и кронштейна поз.3 (рис. 53) должны содержать три изображения: главный вид, вид сверху и вид слева, полностью выявляющие форму этих деталей. Отверстия в деталях показывают, применяя местные разрезы. Для выявления формы части детали поз.2 дан местный вид А.

Эскиз планки поз.4 имеет фронтальный разрез и вид сверху (рис.54). Для изображения оси поз.5 достаточно одного главного вида с частью фронтального разреза и сечения А-А, показывающего форму и расположение смазочного канала (рис. 54).

Ролик поз.1 блока направляющего является сборочной единицей. Поэтому выполняются эскизы его деталей: ролика и втулки (рис. 55). Эскиз стандартной детали винта (поз.7) не выполняется.

Отверстие для стопорного винта выполнено после сборки ролика с втулкой, поэтому на эскизах деталей (рис. 55 ) оно не показано.

| |

Рис.53

| |

Рис.54

Рис.55

| |

Рис.56

| |

| |

На рис. 56 представлен сборочный чертеж ролика, по которому выполняется запрессовка втулки и резьбовое отверстие под винт. Здесь достаточно одного изображения сборочной единицы, которое может быть размещено на листе формата А4 (рис. 56)

Если сборочный чертеж выполнен на листе формата А4, то ГОСТ 2.108-68 допускает располагать на этом же листе и спецификацию.

Основная надпись сборочного чертежа, совмещенного со спецификацией, выполняется по ГОСТ 2.104-68. В обозначении сборочного чертежа, имеющего спецификацию, на том же листе шифр «СБ» не записывается.

4.Выполнение спецификации и сборочного чертежа.

На сборочном чертеже составные части изделия обозначают номерами позиций, которые они получили в спецификации. Следовательно, спецификация должна быть выполнена до простановки позиций на сборочном чертеже.

В общем случае спецификация состоит из разделов, располагаемых в такой последовательности: документация, комплексы, сборочные единицы, детали, стандартные изделия, прочие изделия, материалы, комплекты. Состав изделия определяет наличие тех или иных разделов спецификации.

Наименование каждого раздела указывают в графе «Наименование» и подчеркивают тонкой линией. Ниже каждого заголовка оставляют свободную строку, а в конце каждого раздела – не менее одной строки для возможных пропущенных записей. Ширина строк – не менее 8 мм.

На рис. 57 показан образец заполнения спецификации на сборочную единицу "Блок направляющий" в соответствии со структурной схемой на рис. 52.

| |

Рис.57

| |

1)выбор количества изображений;

2)выбор масштаба изображений;

3)выбор формата листа;