Порядок деталирования сборочного чертежа

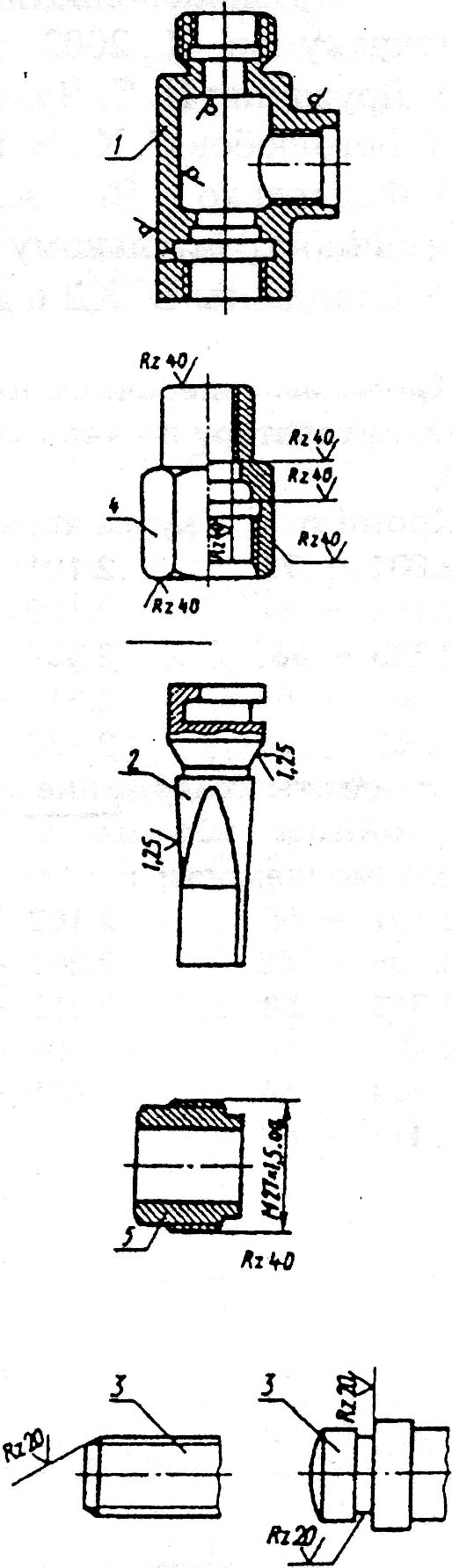

1. Выбирают основную деталь узла, с которой сопряжено наибольшее количество других деталей, и определяют необходимое количество видов, разрезов, сечений.

На рабочем чертеже положение главного вида деталей не должно быть обязательно таким, как на сборочном чертеже.

Детали, обрабатываемые путем точения (валы, штоки, оси, втулки и др.) изображаются на главном виде, как правило, горизонтально, то есть в том положении, в каком они обрабатываются на чертеже. Таким путем выбирают виды для рабочих чертежей.

2. Выбирают масштаб изображения в зависимости от сложностиформы каждой детали и ее габаритных размеров. Мелкие деталирекомендуется вычерчивать в увеличенном масштабе. Независимо отвыбранного масштаба на рабочих чертежах деталей, наносят толькодействительные размеры.

3.Все рабочие чертежи вычерчиваются на листах бумаги стандартныхформатов. Каждую деталь вычерчивают на отдельном формате с полнымоформлением его рамкой, основной надписью.

4. После вычерчивания изображений наносят обозначенияшероховатости поверхности, проводят размерные и выносные линии,проставляют размерные числа

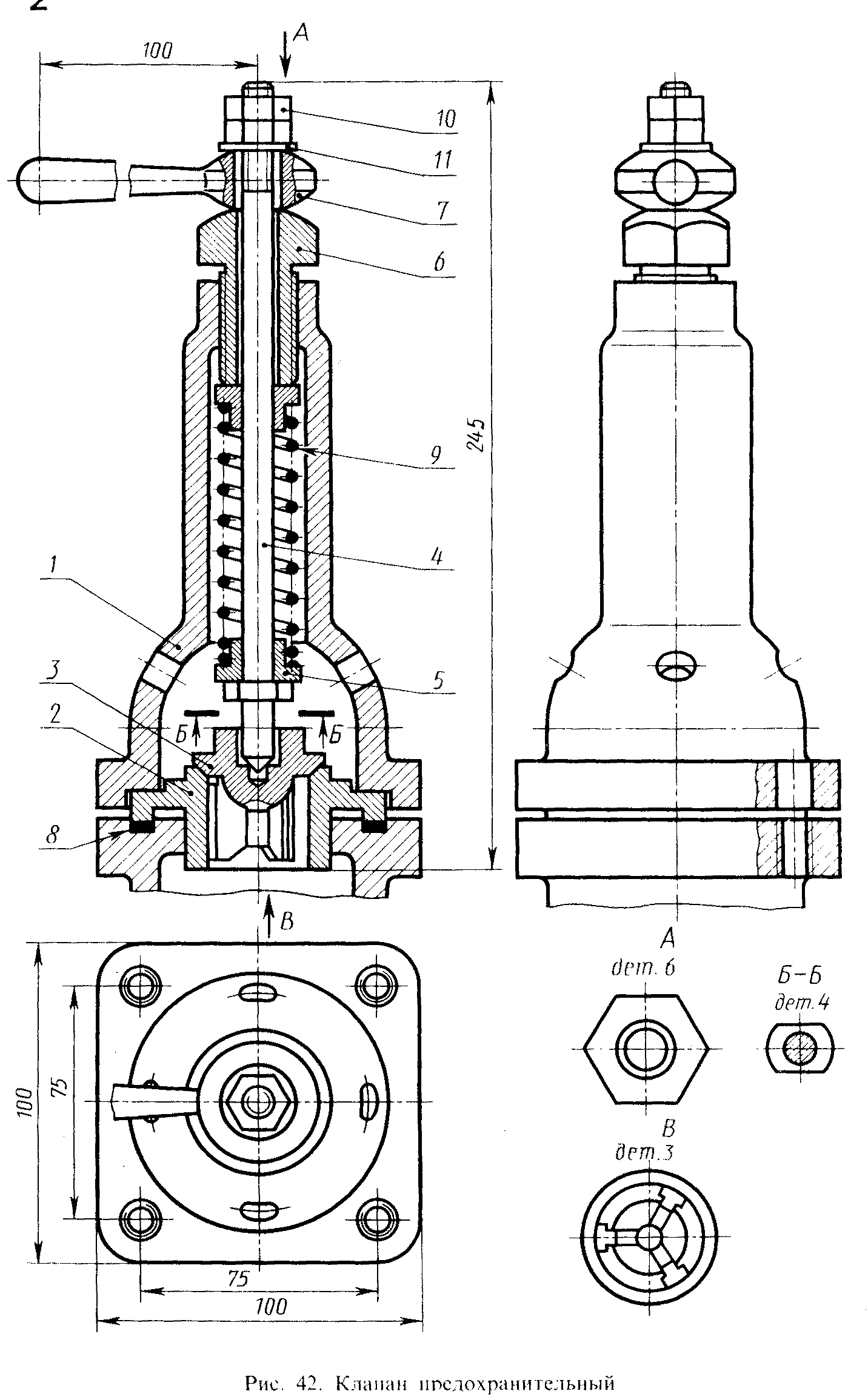

5. В правом верхнем углу указывают параметр шероховатости ( в зависимости от назначения детали необходимо в соответствии с классом определить параметр шероховатости). Классы и параметры шероховатости указаны в конце методических рекомендаций (Приложение А).

6. Чертежи стандартных деталей не выполняют. Если потребуется, размеры таких изделий подбирают но соответствующим стандартам, пользуясь главными обозначениями, записанными в спецификации.

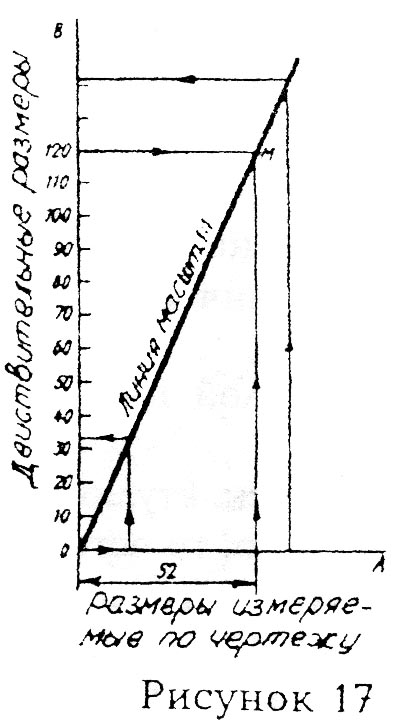

График масштабов

Так как на сборочных чертежах отсутствуют размеры отдельных деталей, то при деталировании все необходимые размеры определяют по масштабу. В методичке размеры чертежей, как правило, уменьшают и они не соответствуют масштабу, указанному в основной надписи. В этом случае для определения натуральных размеров детали пользуются графиком масштабов.

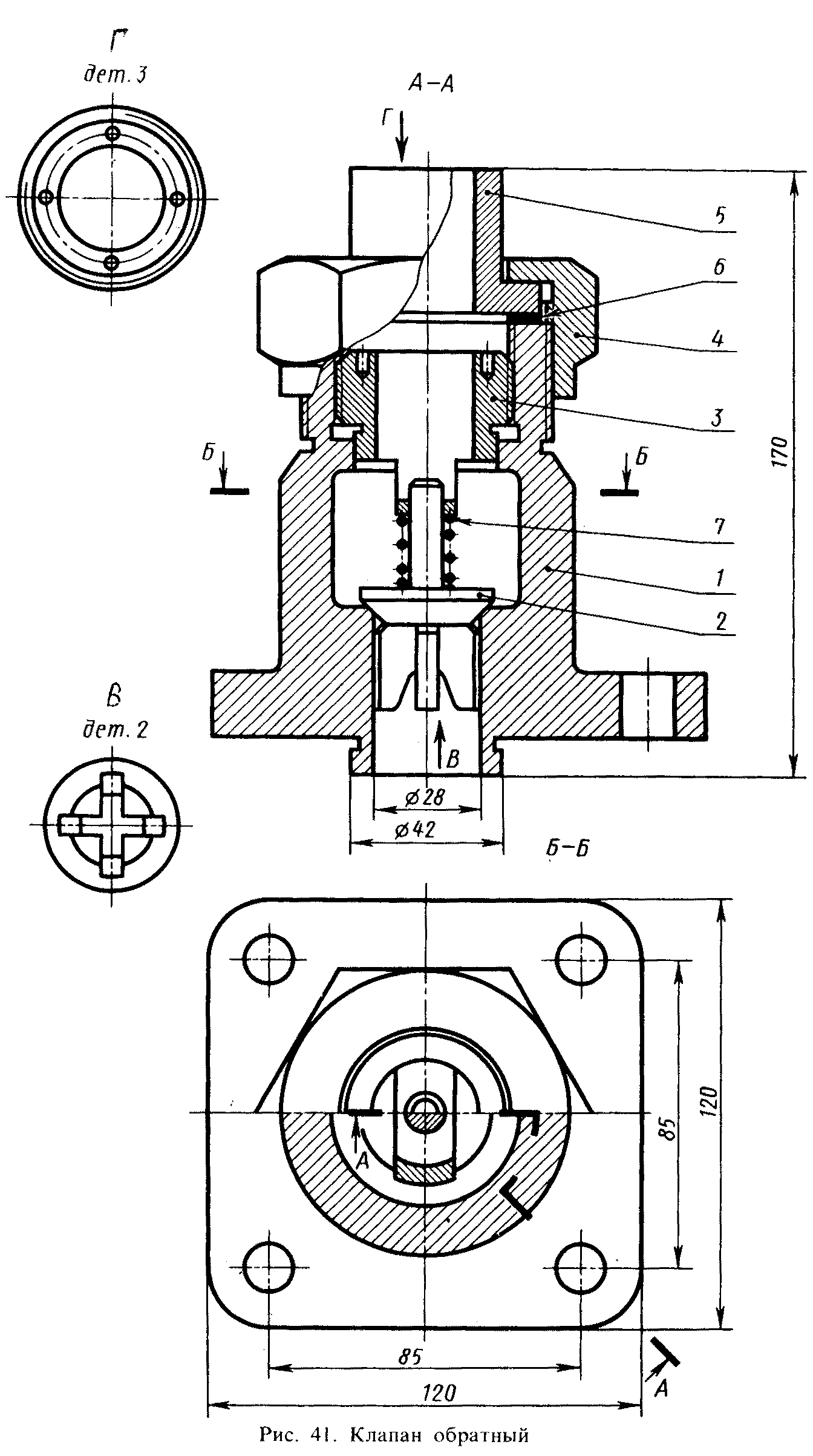

Для того, чтобы определить истинные размеры детали, необходимо выяснить, во сколько раз уменьшен (или увеличен) при печатании изображенный чертеж. С этой целью находим на чертеже самый большой размер (чем больше размер, тем меньше погрешность при расчете). Например, размер 120 при непосредственном измерении на рисунке оказался равным 52 мм. Разделив 120 на 52 получаем коэффициент уменьшения равным ≈ 2,307. Теперь, чтобы узнать размеры, не указанные на сборочном чертеже, надо измерять их на чертеже и полученные величины умножить на 2,307.

Чтобы избежать большого числа подсчетов, применяют графический метод вычисления. В этом случае вычерчивается график пропорциональной зависимости размеров действительных и на иллюстрации в книге. График вычерчивается в соответствии с рисунком 17. Произвольно строят два взаимно перпендикулярных отрезка ОА и ОВ. На горизонтальном отрезке ОА от точки О откладывают величину отрезка взятого с чертежа, размер которого обозначен (например 120 мм). Его откладывают по вертикали от точки О по ОВ. Из полученных точек восстанавливают перпендикуляры до пересечения в точке М. Проведя из точки О прямую через точку М, получим линию масштаба 1:1. При помощи линии масштаба легко находятся истинные размеры деталей, без арифметических подсчетов. Для этого берутизмерителем любой размер на линии ОА от точки О, из полученной точки восстанавливают перпендикуляр до пересечения с наклонной ОМ. Величина этого перпендикуляра будет являться действительным размером измеряемого элемента.

Чтобы избежать большого числа подсчетов, применяют графический метод вычисления. В этом случае вычерчивается график пропорциональной зависимости размеров действительных и на иллюстрации в книге. График вычерчивается в соответствии с рисунком 17. Произвольно строят два взаимно перпендикулярных отрезка ОА и ОВ. На горизонтальном отрезке ОА от точки О откладывают величину отрезка взятого с чертежа, размер которого обозначен (например 120 мм). Его откладывают по вертикали от точки О по ОВ. Из полученных точек восстанавливают перпендикуляры до пересечения в точке М. Проведя из точки О прямую через точку М, получим линию масштаба 1:1. При помощи линии масштаба легко находятся истинные размеры деталей, без арифметических подсчетов. Для этого берутизмерителем любой размер на линии ОА от точки О, из полученной точки восстанавливают перпендикуляр до пересечения с наклонной ОМ. Величина этого перпендикуляра будет являться действительным размером измеряемого элемента.

Вопросы для самопроверки

1. Какие чертежи называются сборочными?

2. Назовите требования, предъявляемые к сборочным чертежам.

3. Какие размеры указываются на сборочных чертежах?

4. Как изображаются на чертеже движущиеся части механизма,пограничные детали?

5. Как штрихуют граничные детали на сборочных чертежах в разрезе?

6. В чем заключается условность изображениядеталей, находящихся за пружиной?

7. Какие упрощения применяют на сборочном чертеже?

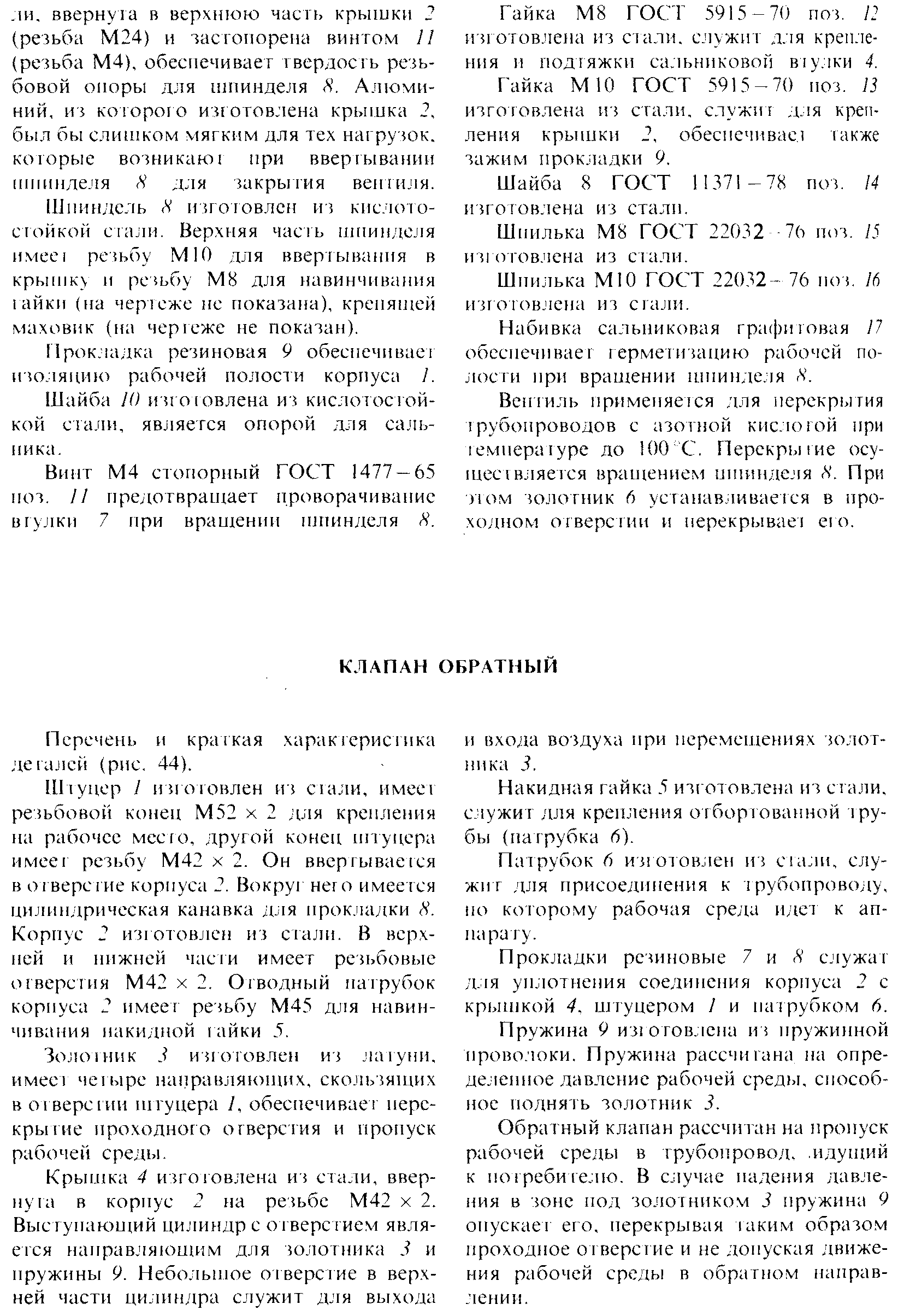

Рисунок 18

Таблица №3

| Вариант | Позиция детали для вычерчивания рабочего чертежа | Материал для основной надписи |

| 1 Клапан обратный | Сталь 45 ГОСТ 1050 – 88 | |

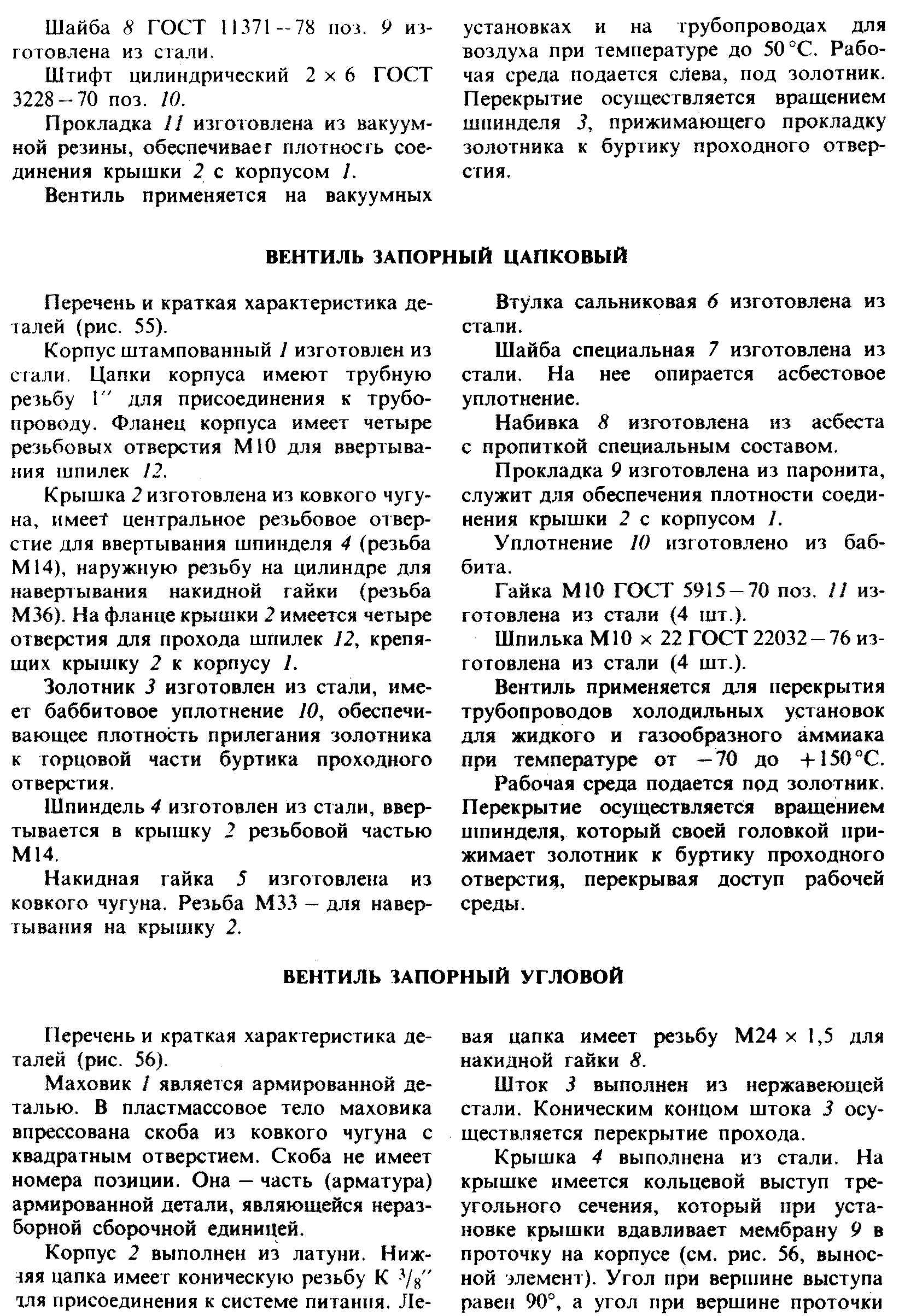

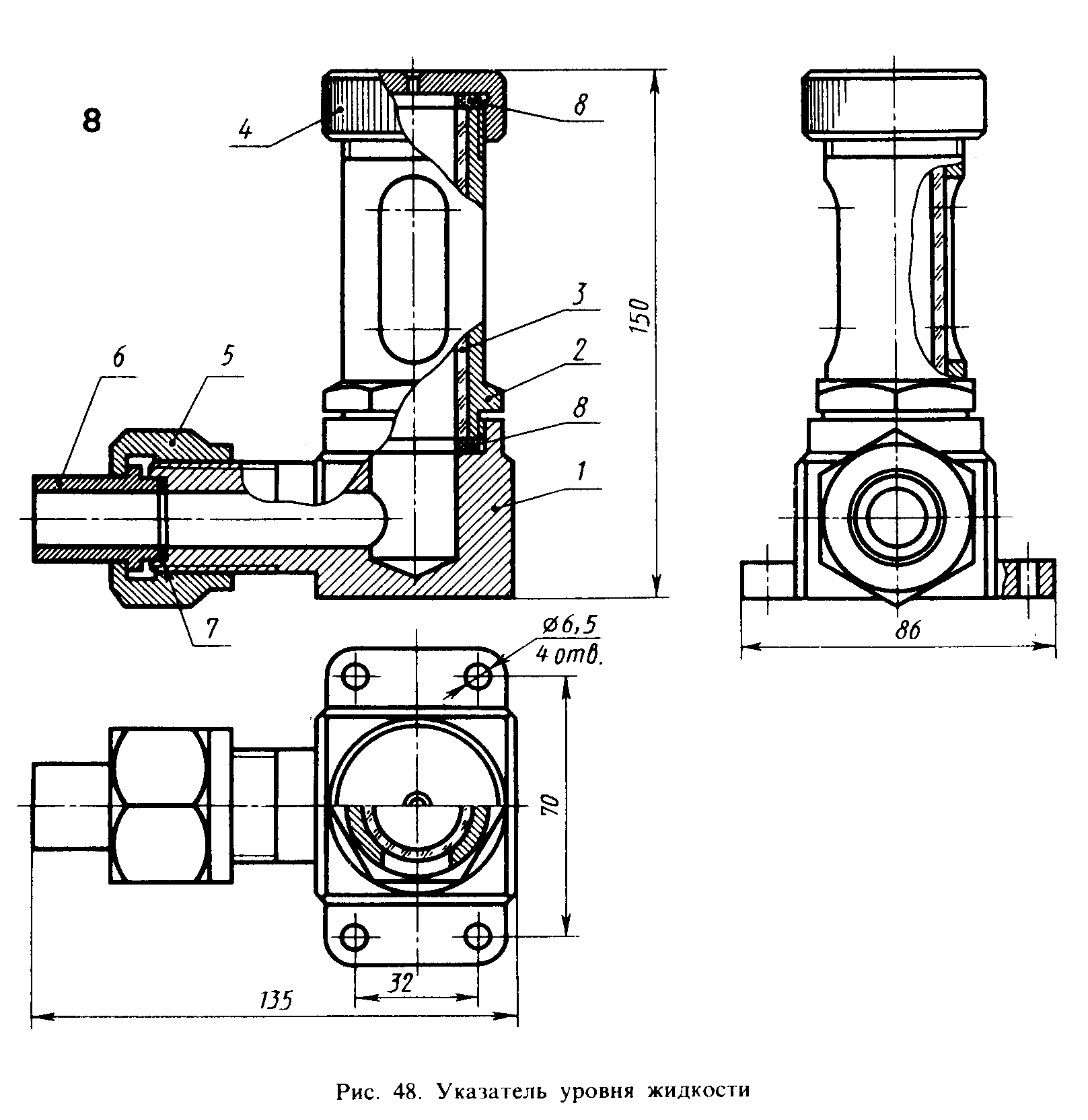

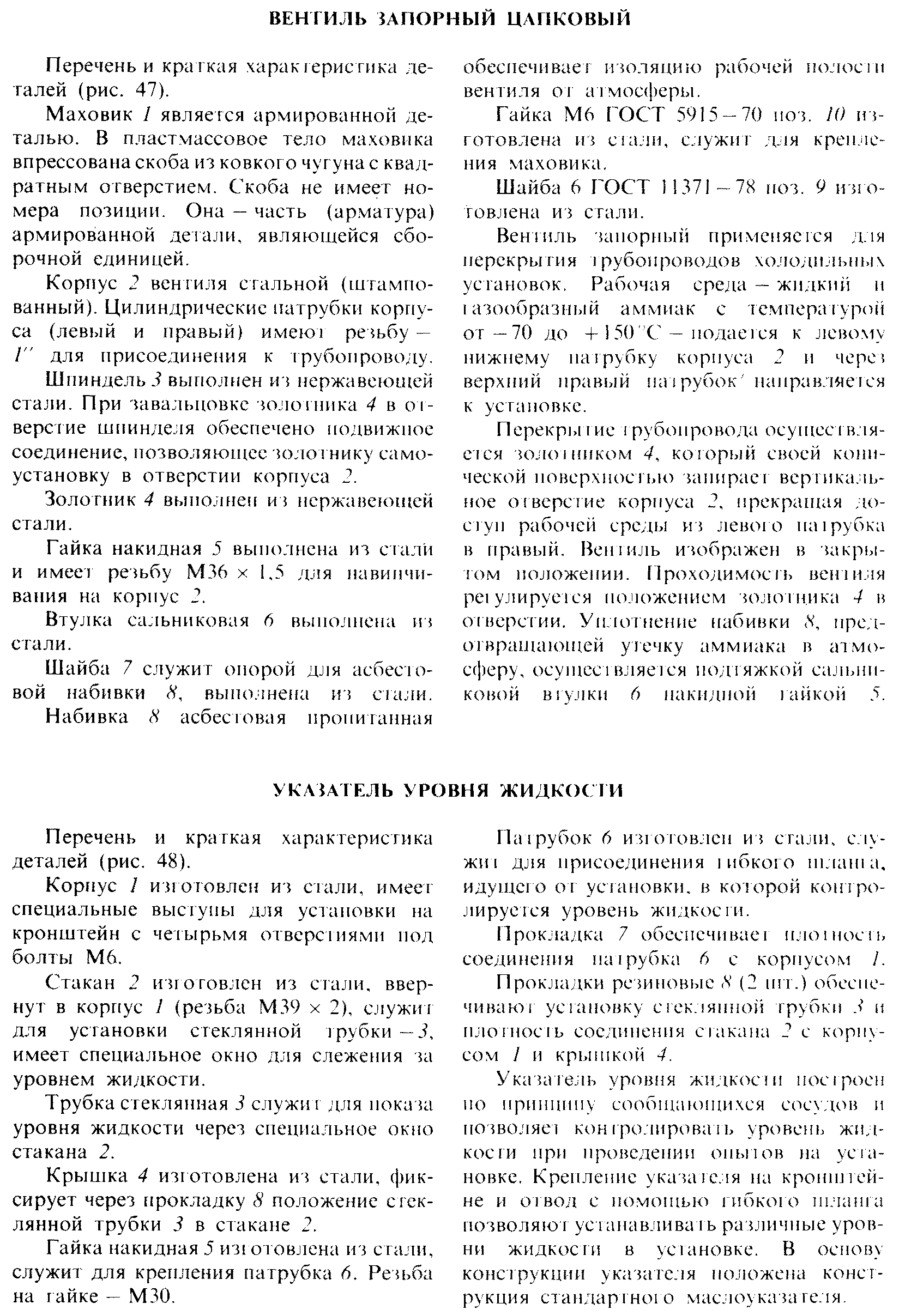

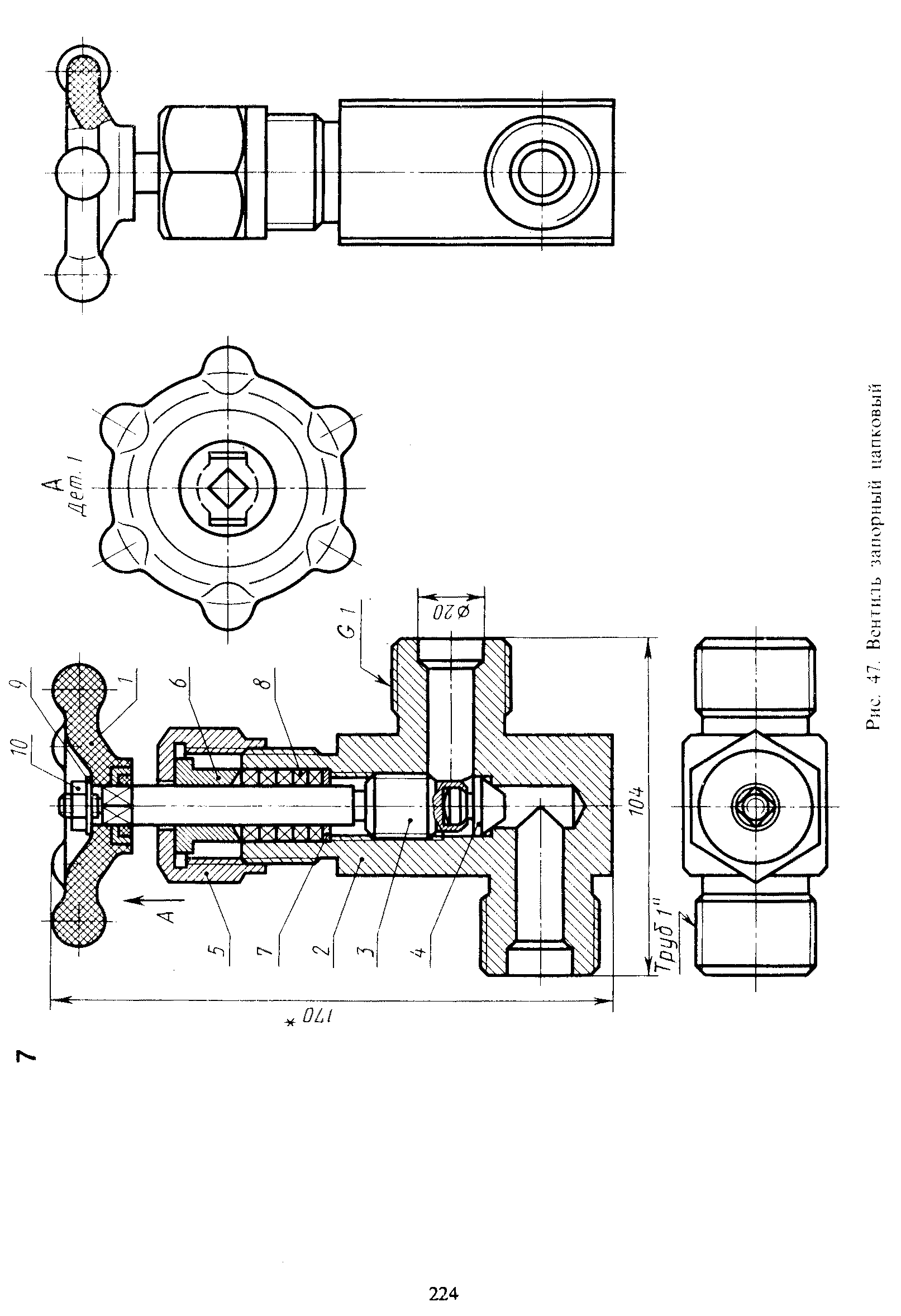

| 2 Вентиль запорный цапковый | Сталь 25 ГОСТ 1050 – 88 | |

| 3 Вентиль запорный, сильфонный, фланцевый | Сталь 35 ГОСТ 1050 – 88 | |

| 4 Клапан регулируемый | С4 – 1288 ГОСТ 380 - 88 | |

| 5 Кондуктор для сверления | Сталь 20 ГОСТ 1050-88 | |

| 6 Клапан - ограничитель | Бр. ОЦС6 – 6 – 3 ГОСТ 1017 -74 | |

| 7 Клапан выпускной | Сталь 20Х ГОСТ 4543 – 71 | |

| 8 Кондуктор для сверления | Сталь 45 ГОСТ 1050 – 88 | |

| 9 Указатель уровня жидкости | Сталь 20Х ГОСТ 4543 – 71 | |

| 10 Вентиль запорный цапковый | С4 – 1288 ГОСТ 380 – 88 | |

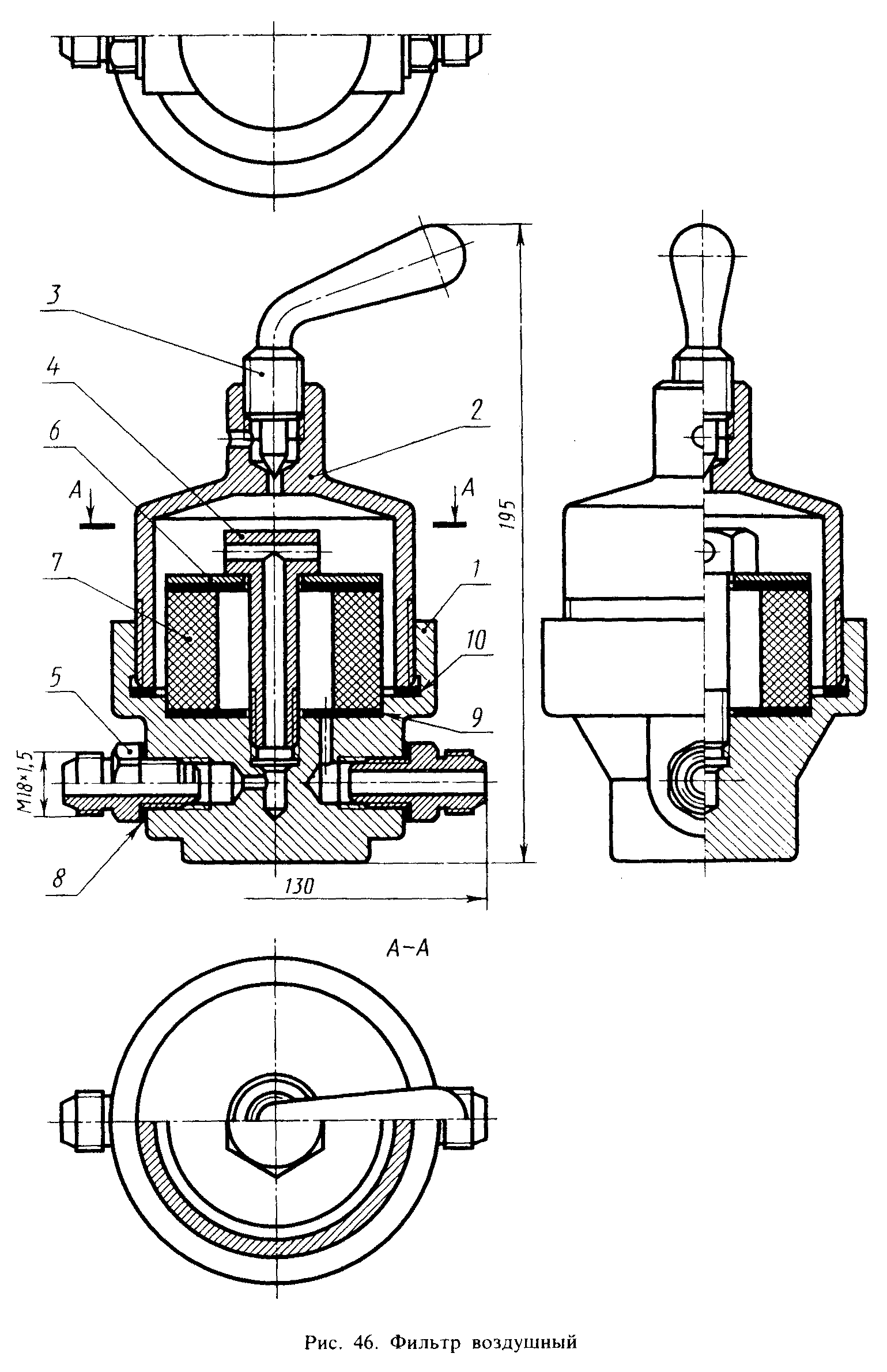

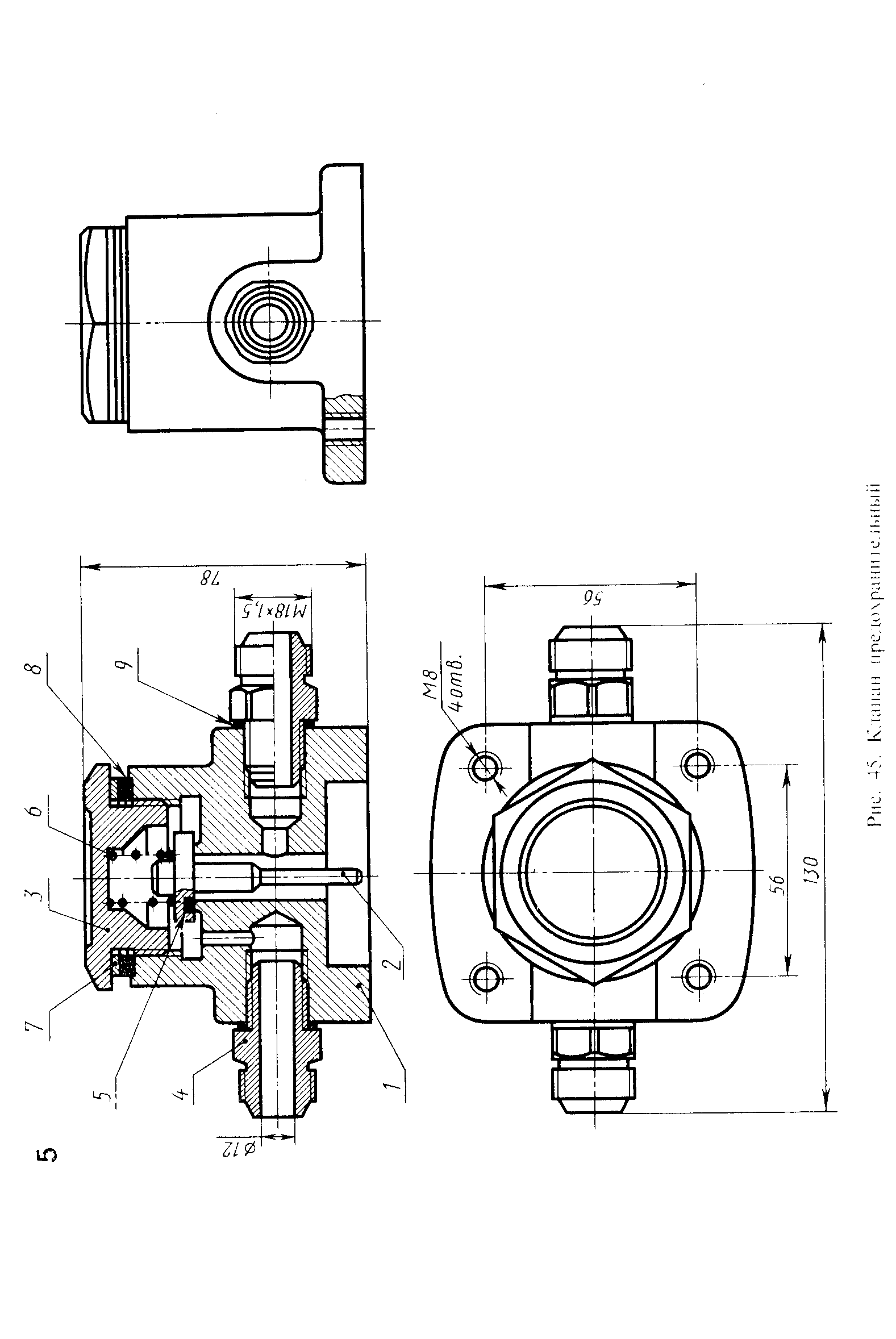

| 11 Фильтр воздушный | Сталь 45 ГОСТ 1050 – 88 | |

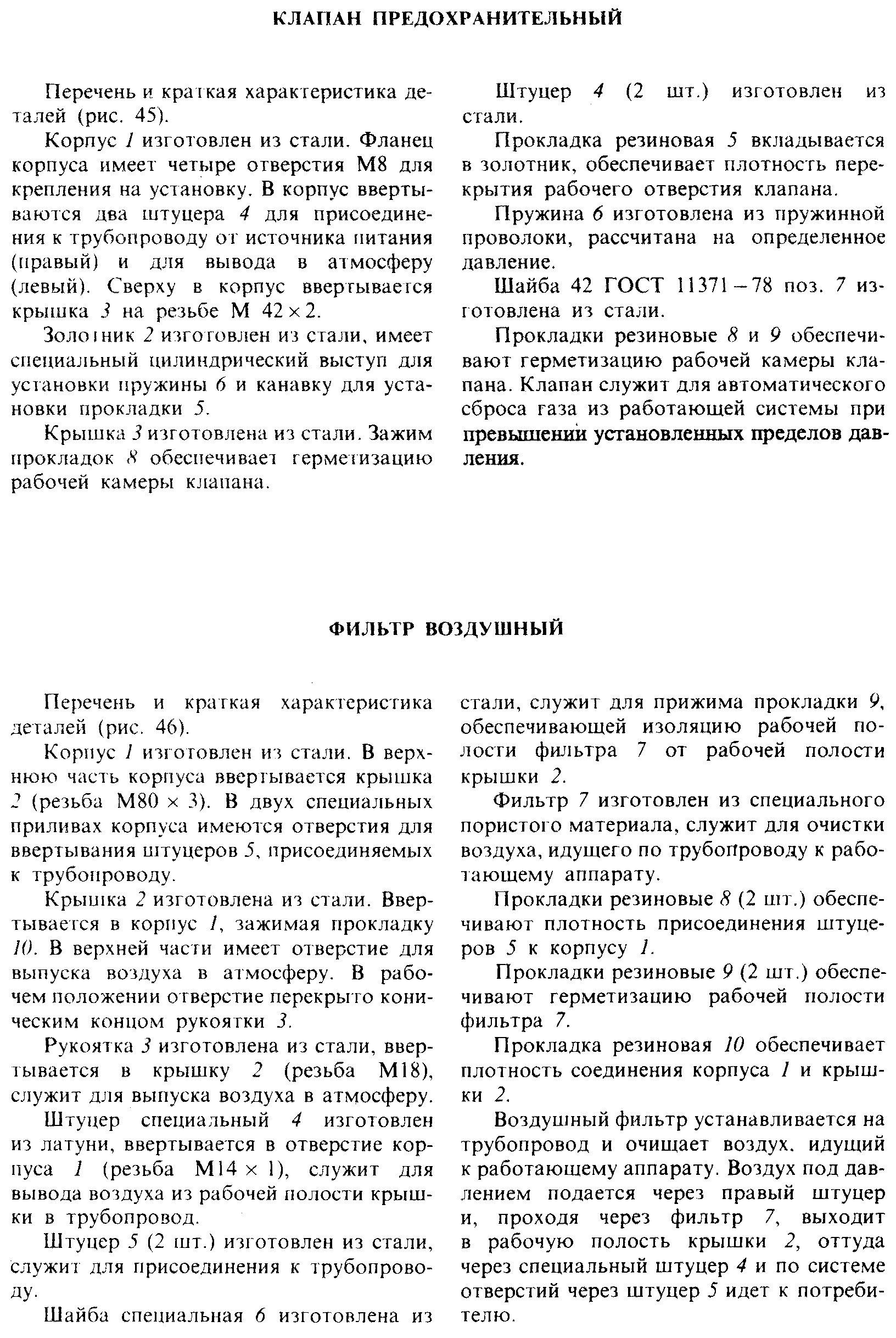

| 12. Клапан предохранительный | Сталь 45 ГОСТ 1050 – 88 | |

| 13. Клапан обратный | С4 – 1288 ГОСТ 380 – 88 | |

| 14. Вентиль запорный | Сталь 20Х ГОСТ 4543 – 71 | |

| 15. Клапан предохранительный | Сталь 45 ГОСТ 1050 – 88 |

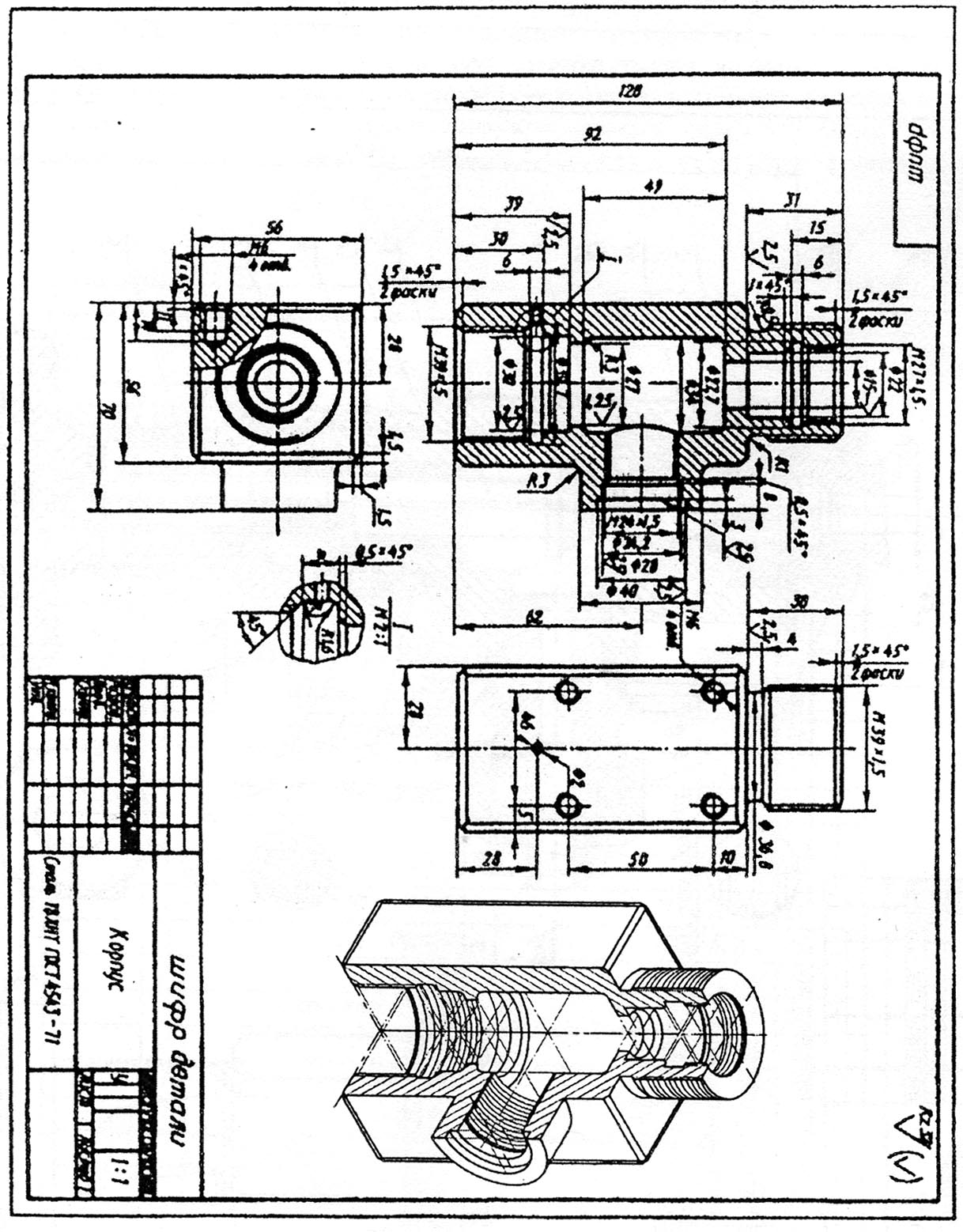

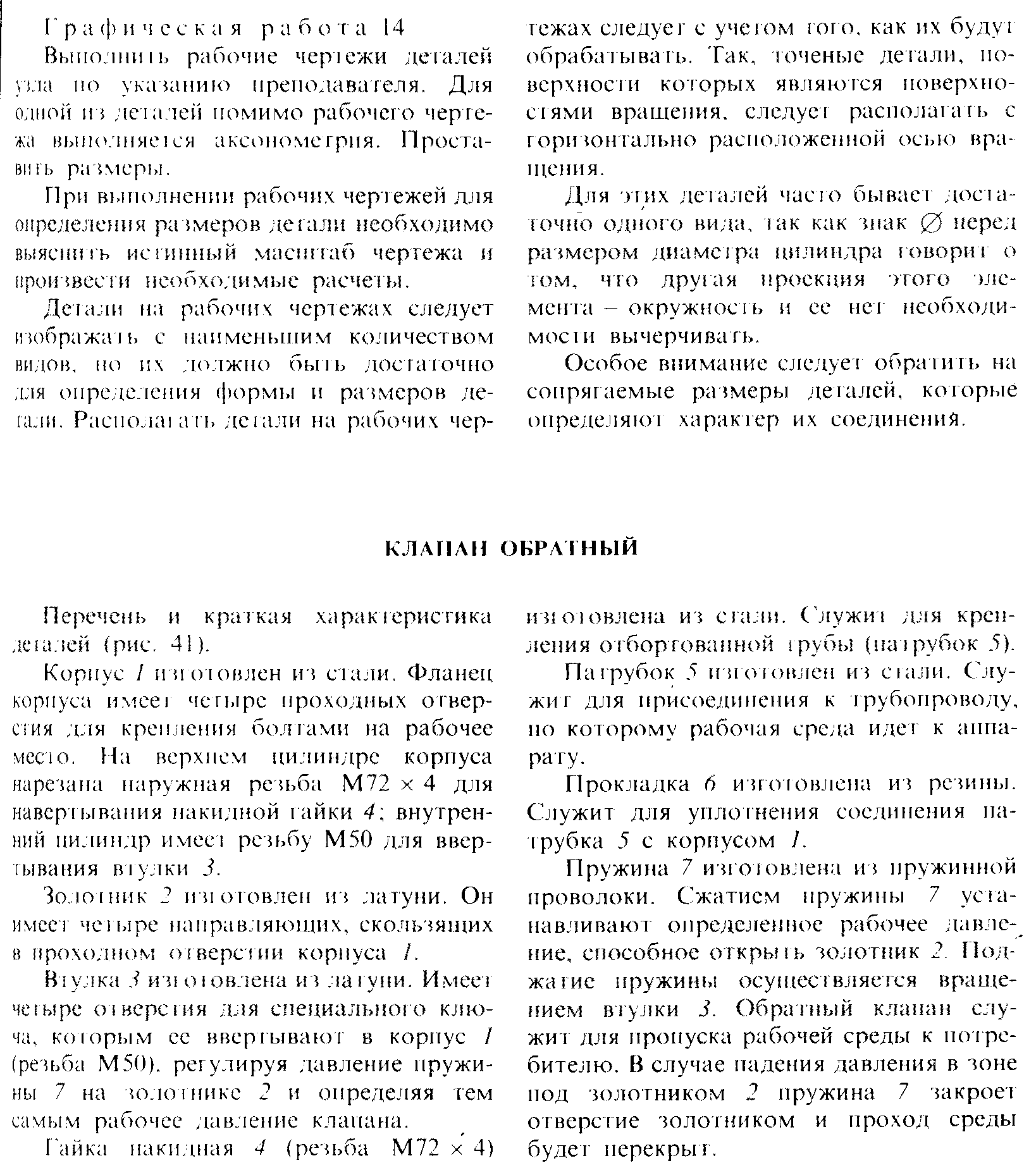

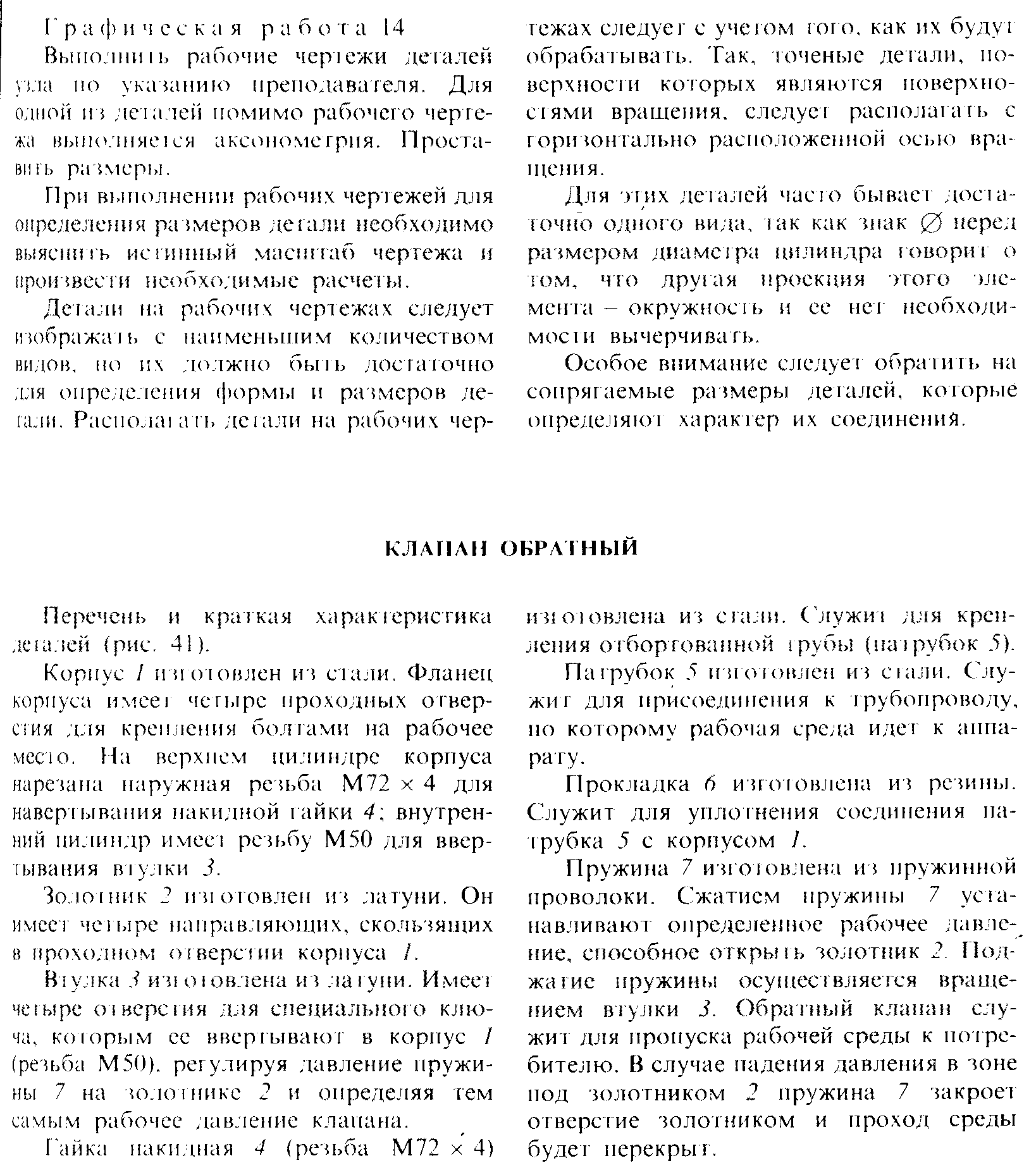

Описание задания

ВАРИАНТ 1

ВАРИАНТ 2

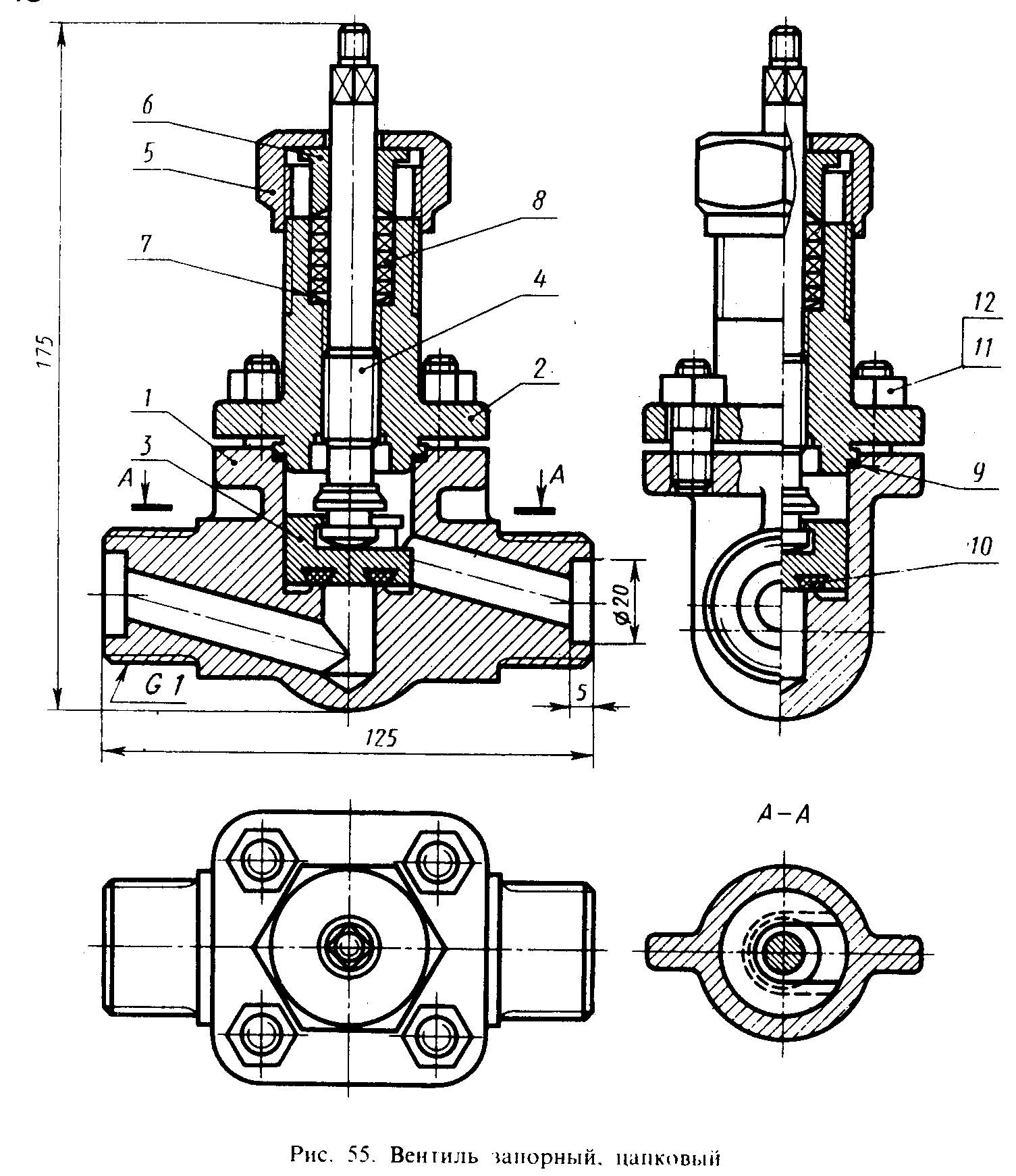

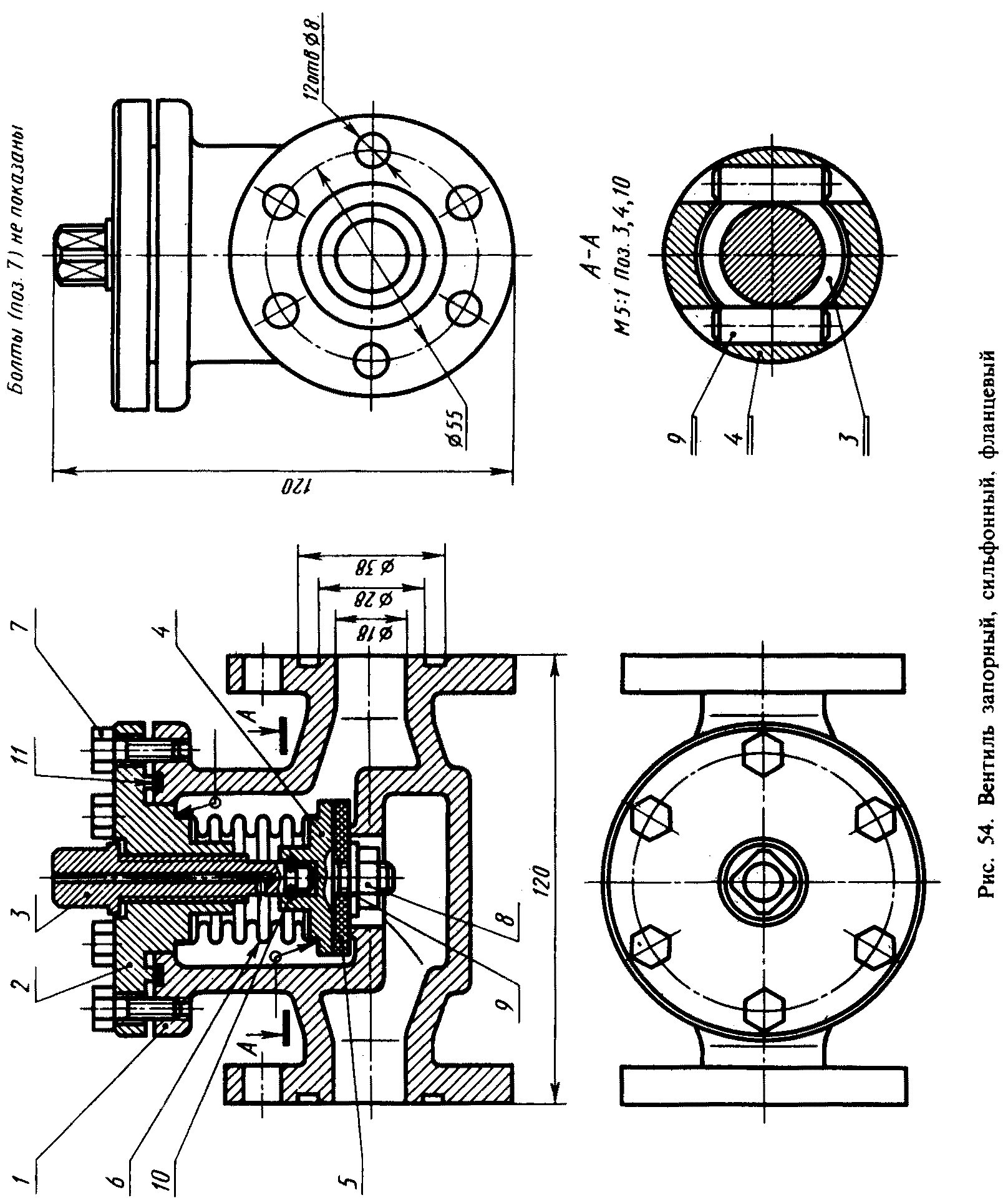

ВАРИАНТ 3

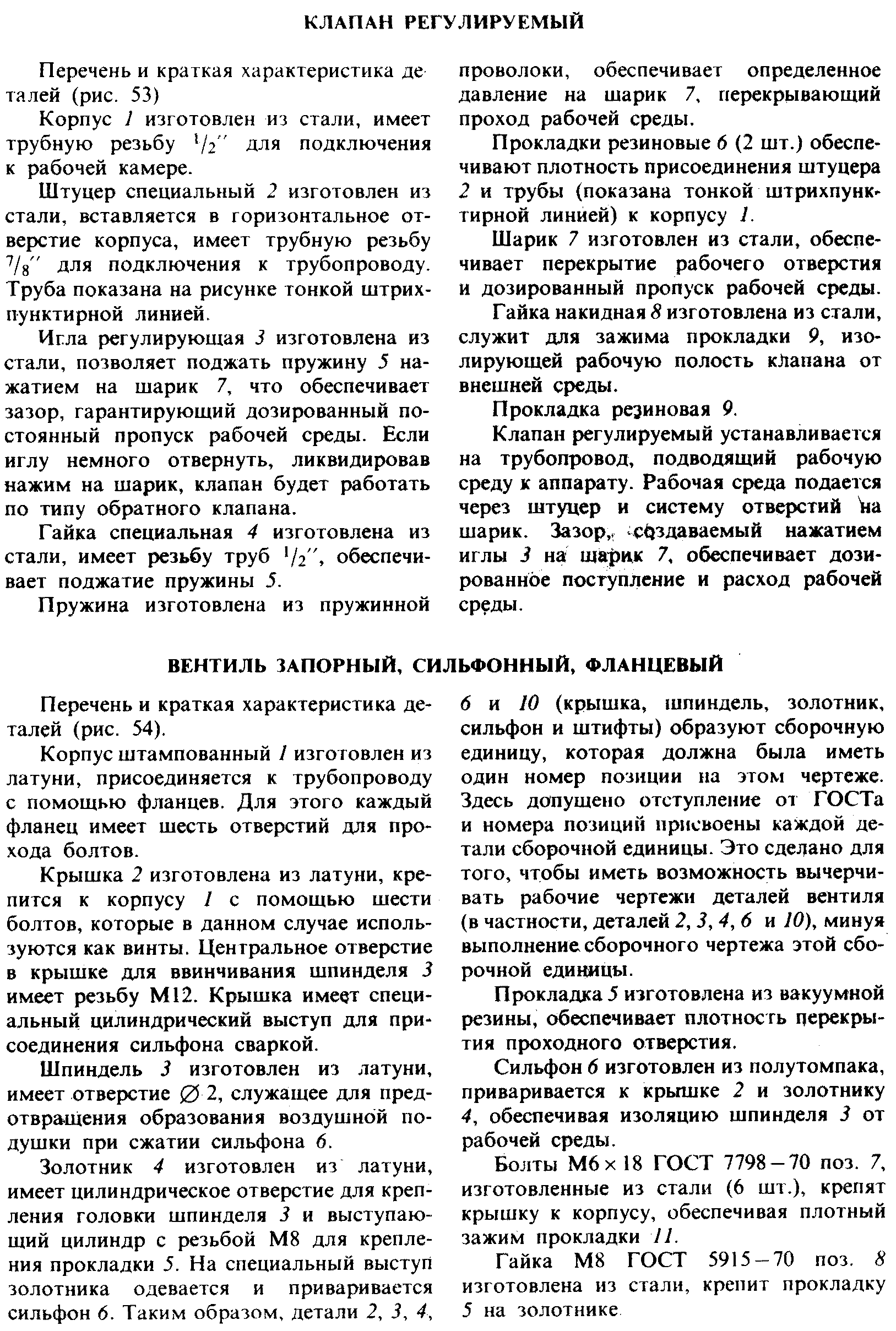

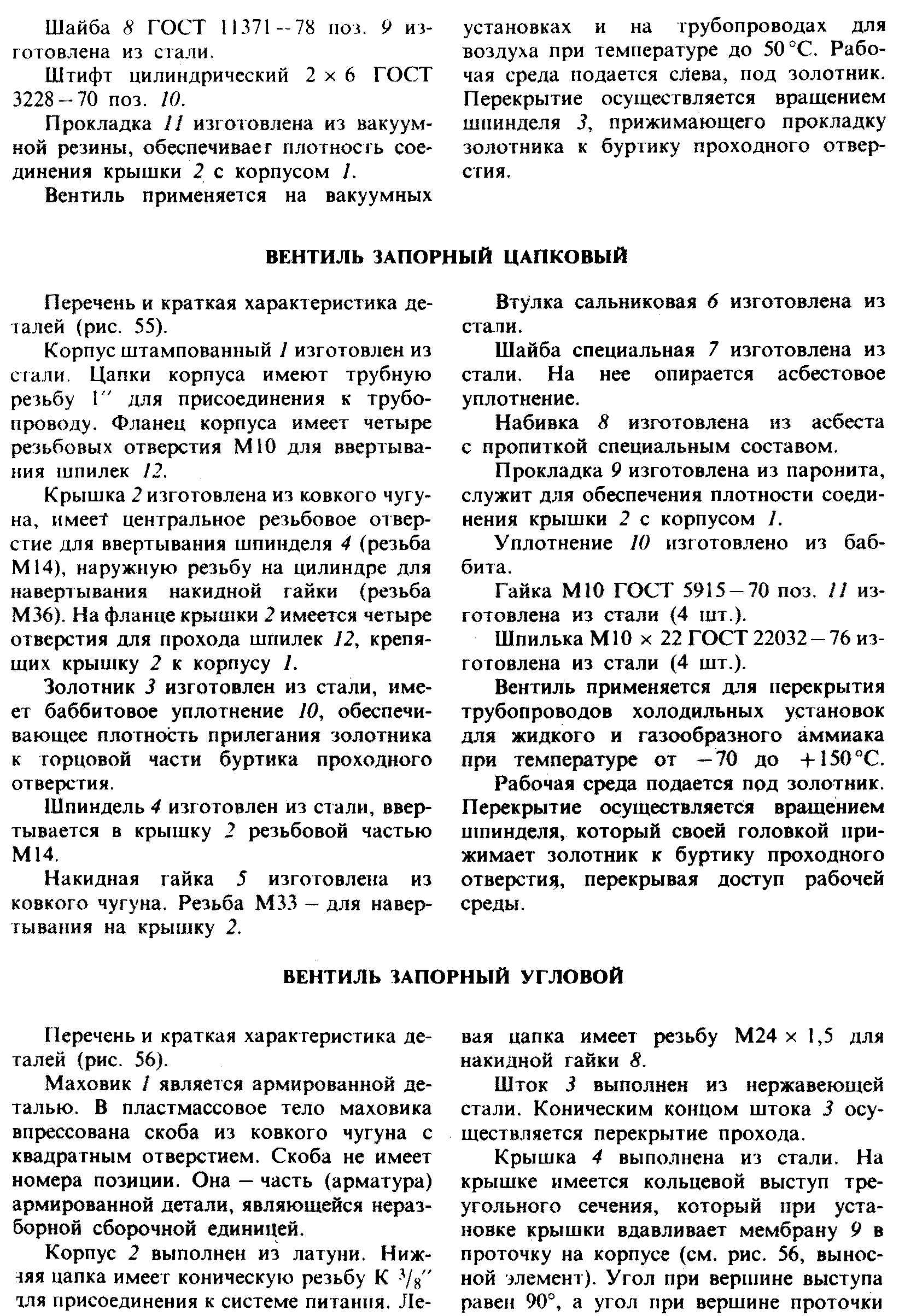

ВАРИАНТ 4

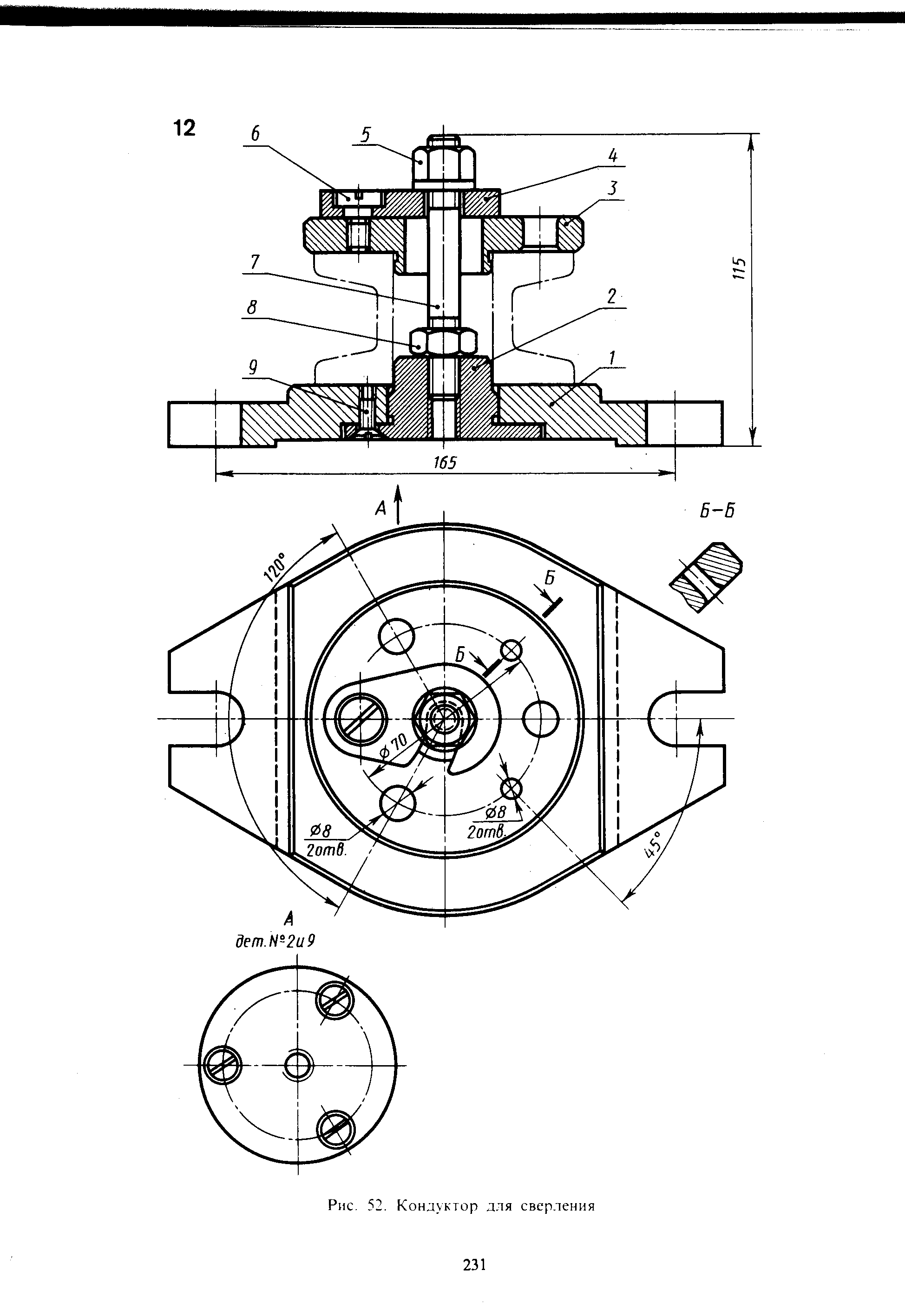

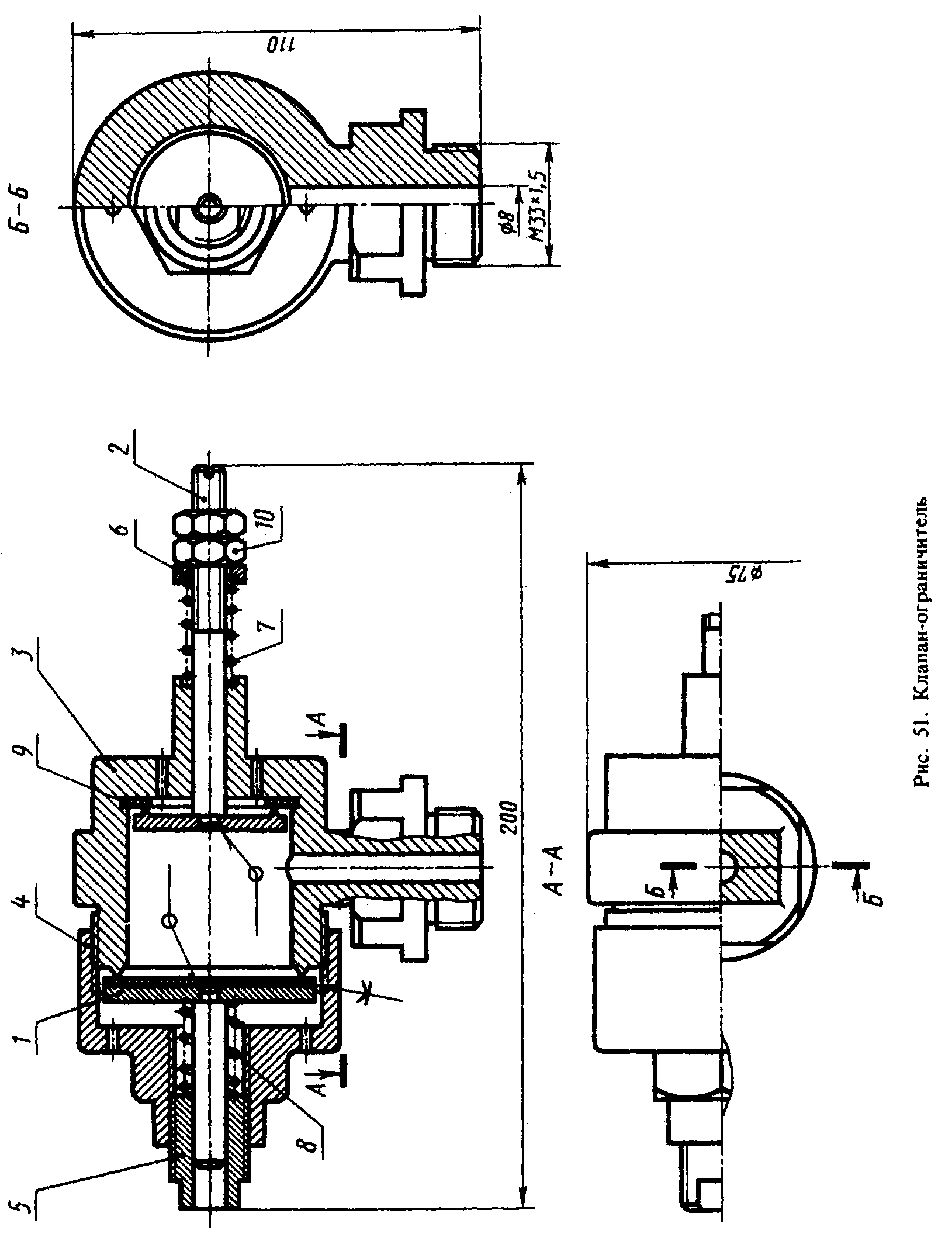

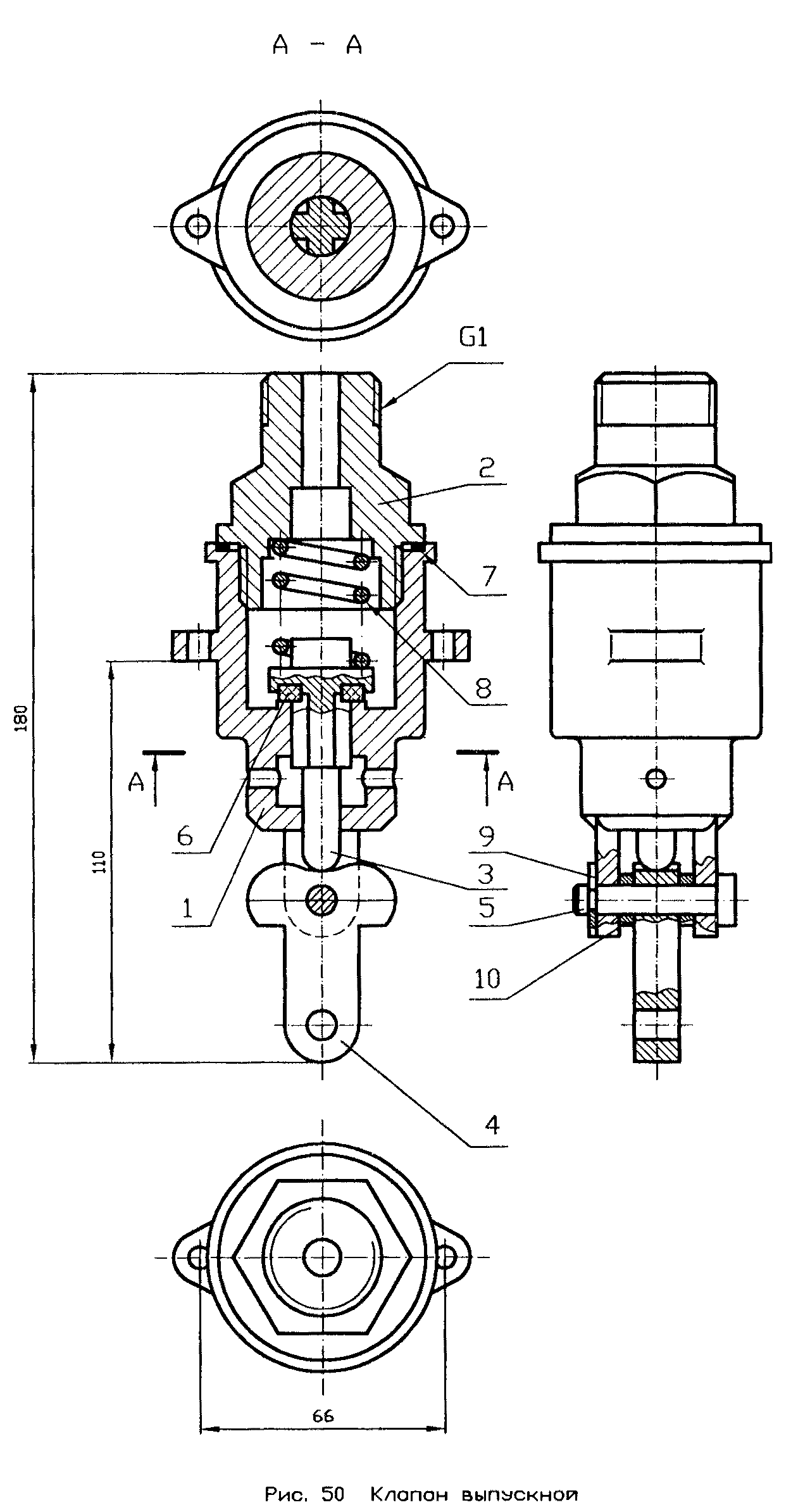

ВАРИАНТ 5

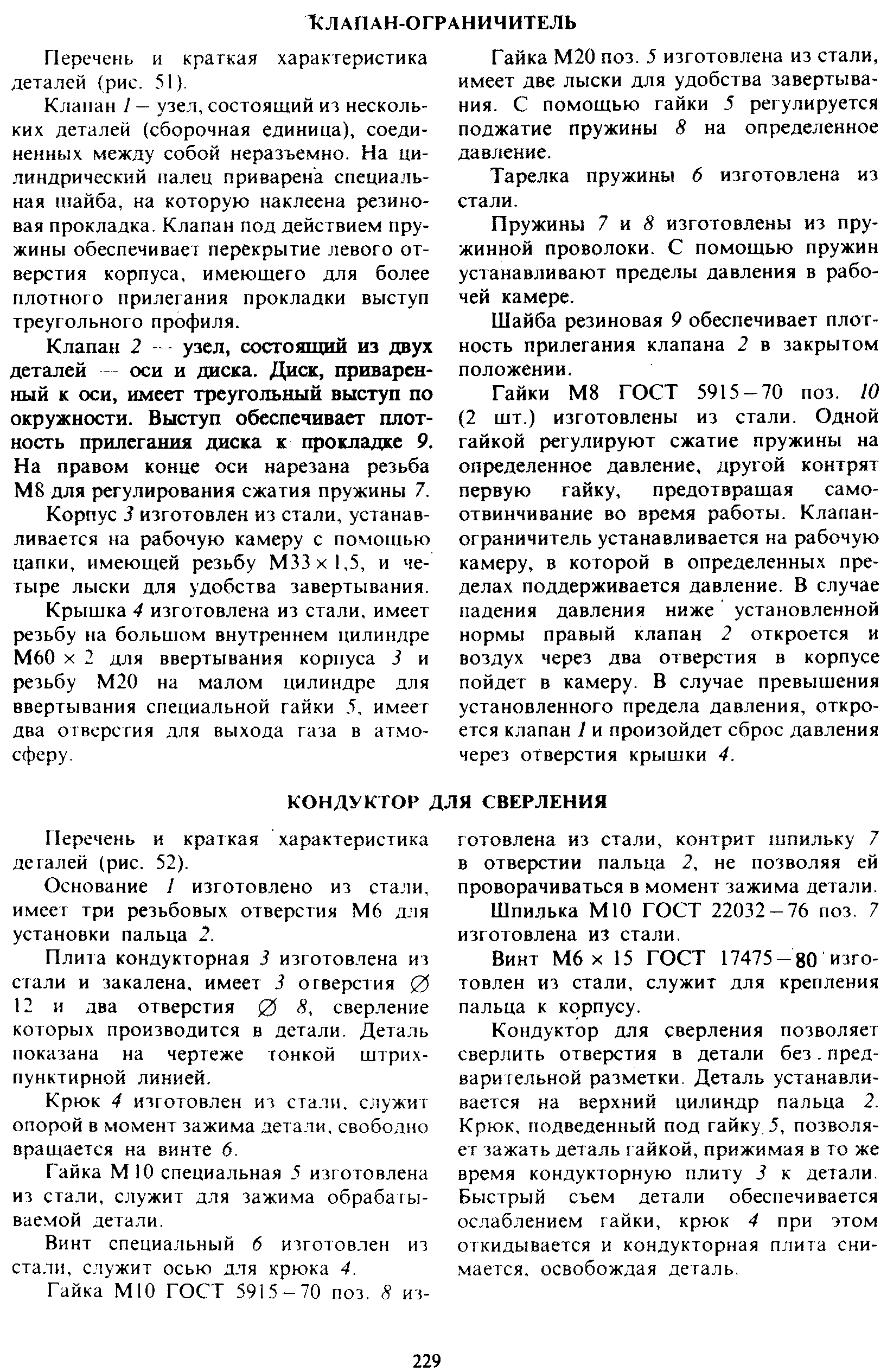

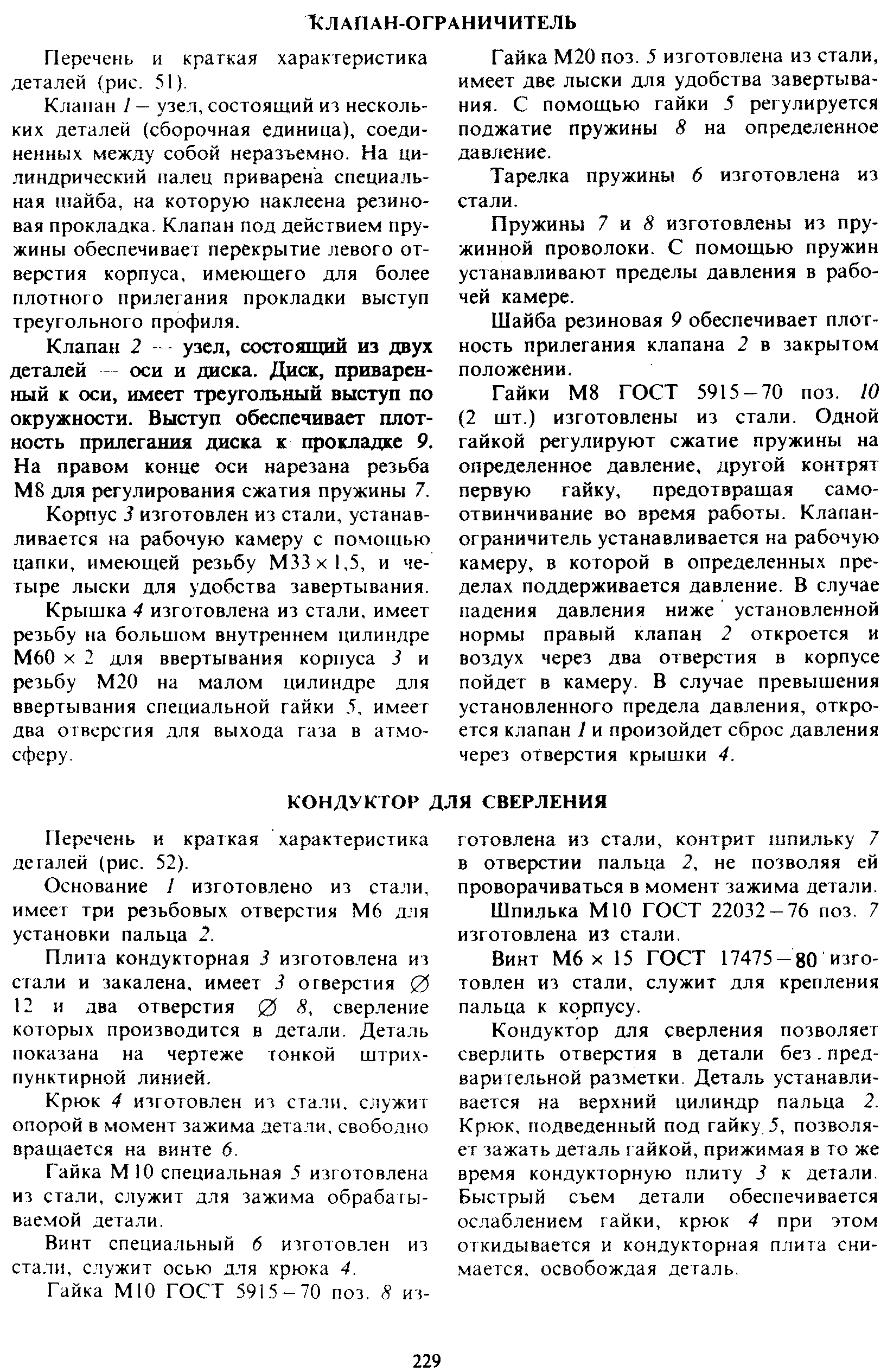

ВАРИАНТ 6

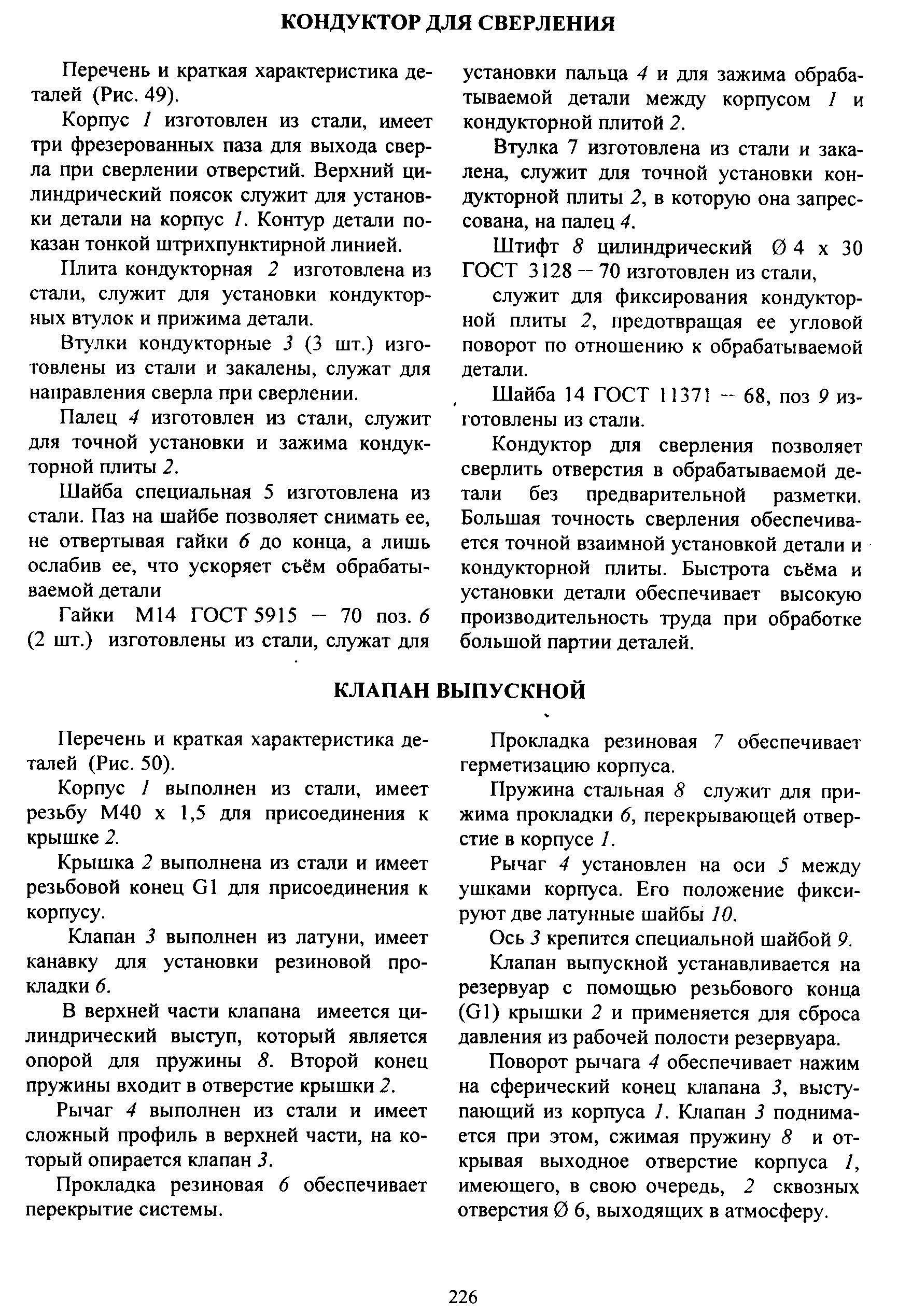

ВАРИАНТ7.

ВАРИАНТ8

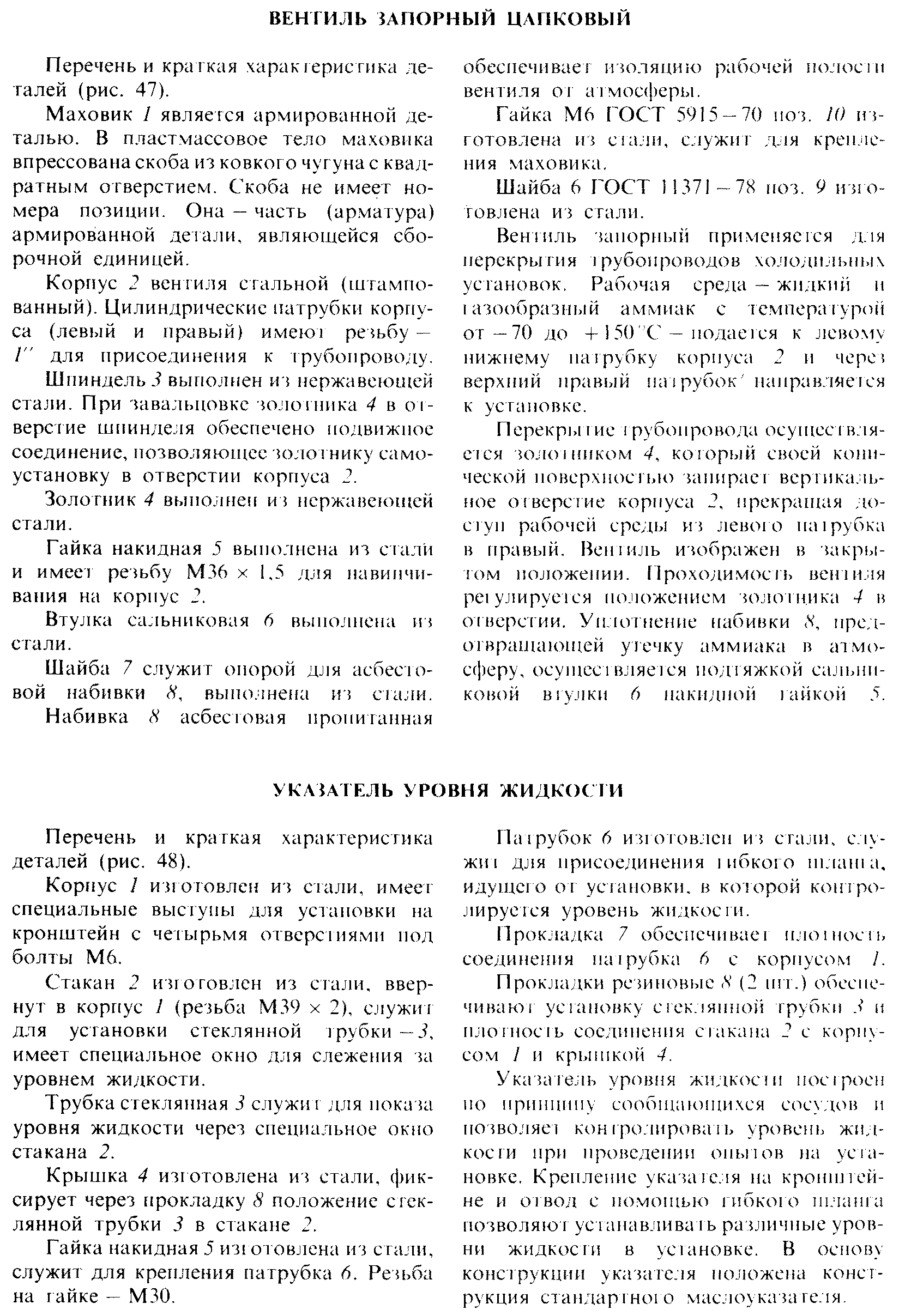

ВАРИАНТ 9

ВАРИАНТ 10.

ВАРИАНТ11.

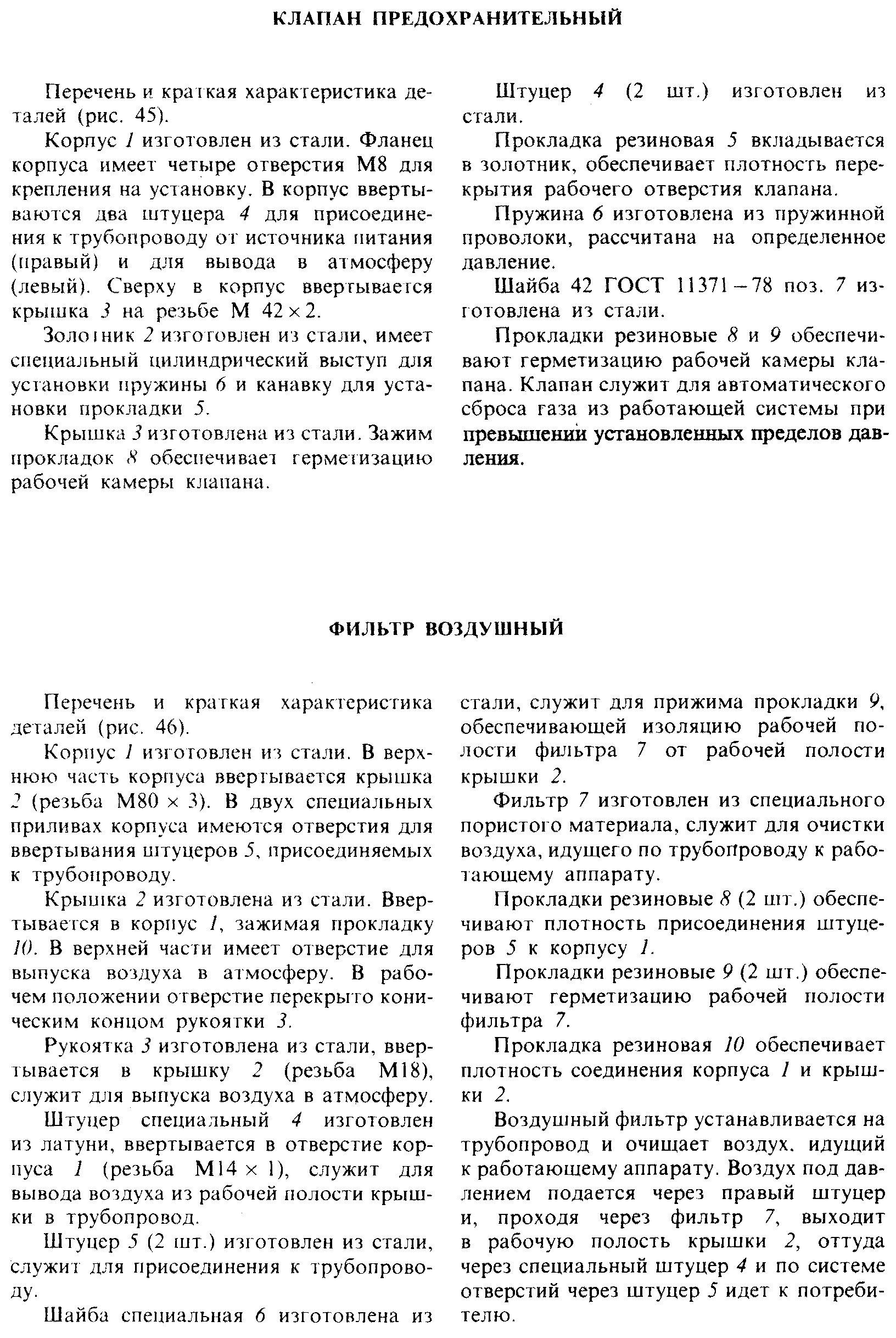

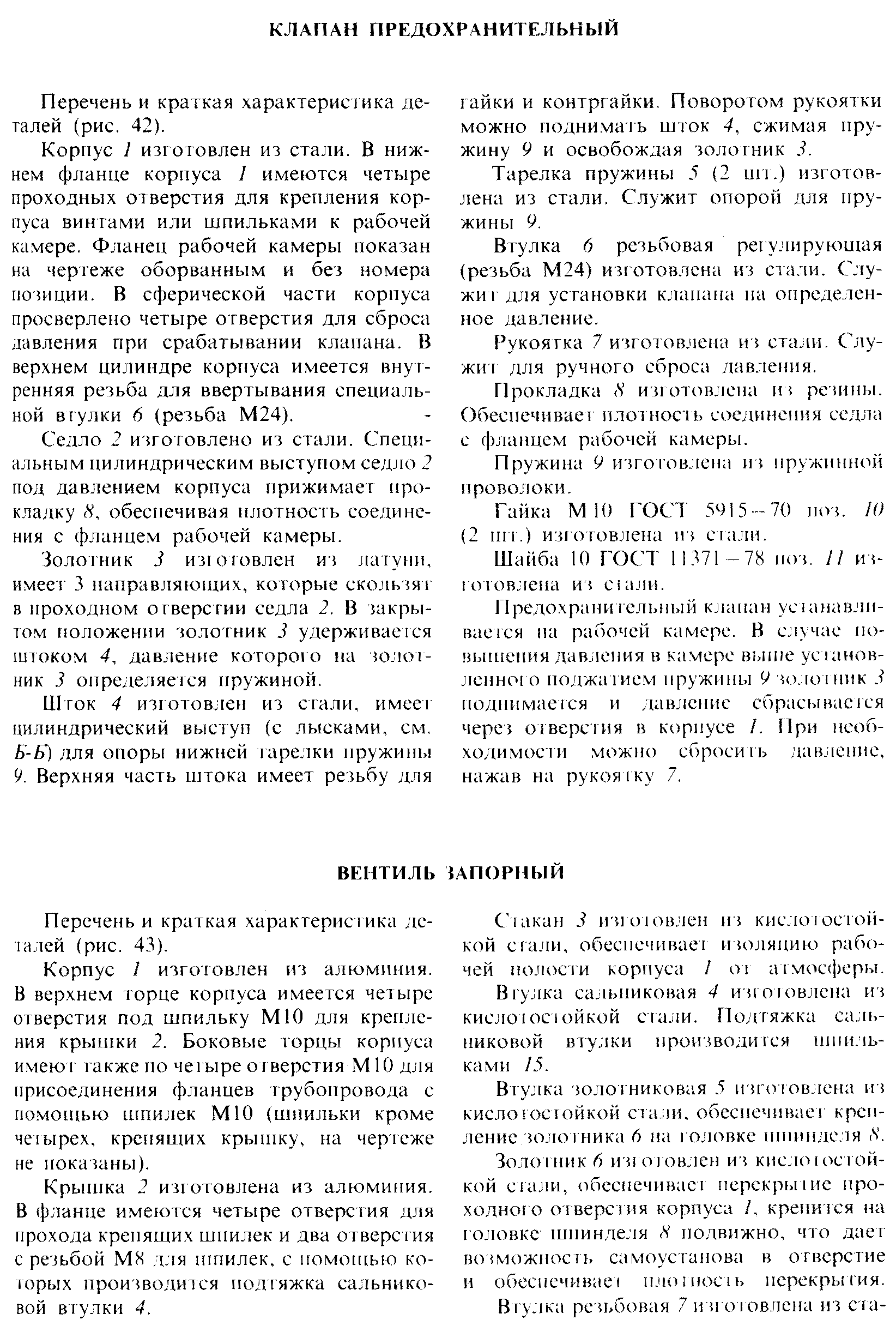

ВАРИАНТ 12.

ВАРИАНТ 12.

ВАРИАНТ 13.

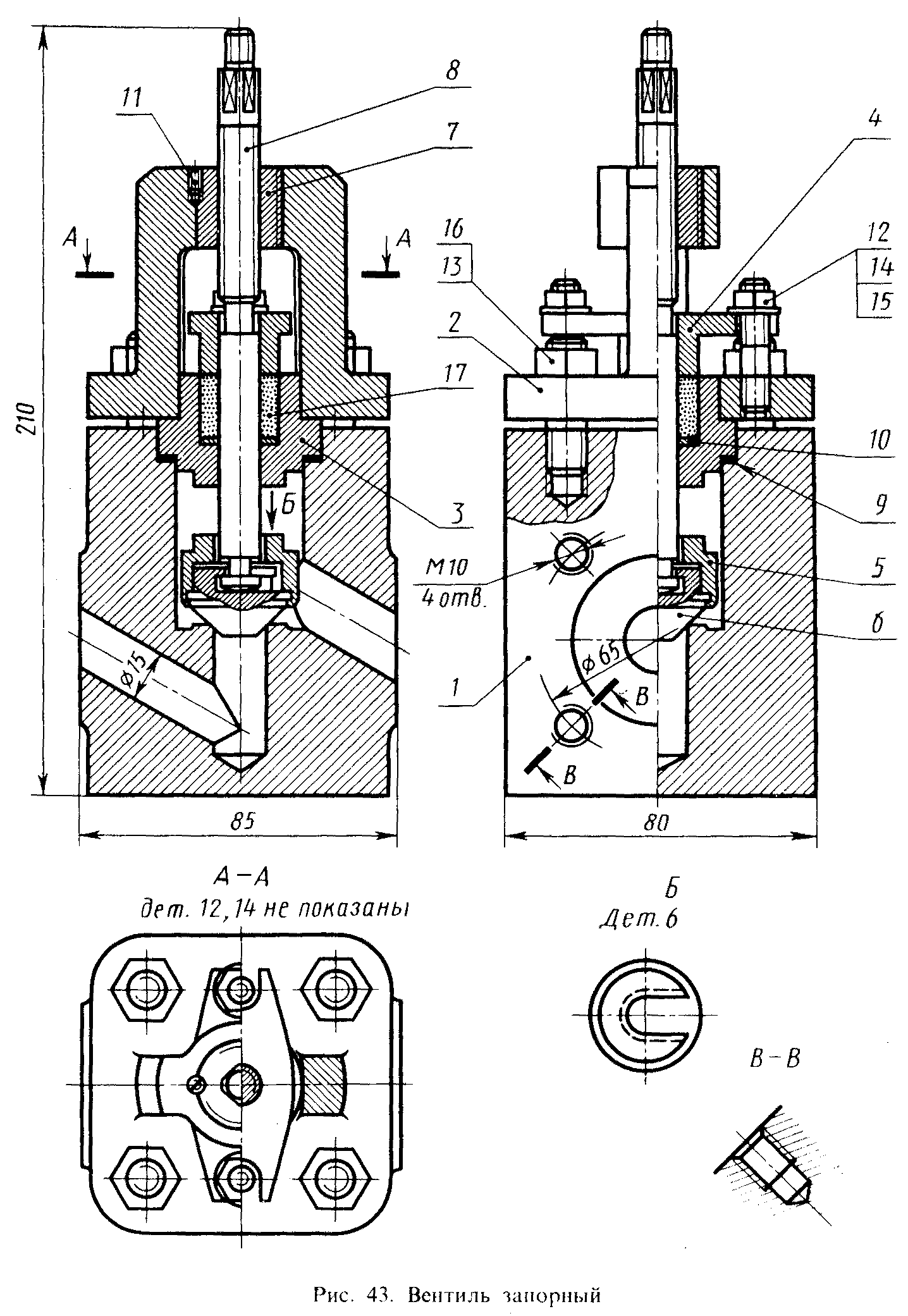

ВАРИАНТ 14.

ВАРИАНТ 15.

Приложения

Приложение А (Классы шероховатости)

| Зависимость шероховатости от допусков | |

| Поверхности и детали | Классы шероховатости | Нанесение шероховатостей поверхностей, мкм. |

| Свободные поверхности внешние и внутренние, не подлежащие механической обработки (литье, штамповка, отливка) |  | |

| Свободные внутренние и внешние поверхности, механически обработанные | 4 – 5 | |

| Сопрягаемые поверхности, взаимодействующие с другими поверхностями и обеспечивающие специальные непроницаемые соединения. Золотники, поршни, краны. | 7 – 9 | |

| Сопрягаемые поверхности с крепежной резьбой ( нарезанной резцом). | 4 – 6 | |

| Фаски, канавки. |

5 Рекомендуемая литература

1. Р. С. Миронова, Б. Г. Миронов Инженерная графика. М., 2003.

2. И. С. Вышнепольский, В. И. Вышнепольский Черчение длятехникумов. М., 2002

3. Дружинин Н.С. Чувиков Н. Т. Черчение. М., 1982.

4. Боголюбов С. К., Воинов А. В. Черчение. М., 1981

5. Федоренко В. А., Шошин А. И. Справочник помашиностроительному черчению. Л., 1982.

6. Стандарты ЕСКД и др. М., 1968 г. и последующие издания.

Кроме вышеперечисленной литературы можно использовать любую другую литературу по черчению, но соответствующую новым стандартам ЕСКД.Кроме того, в курсе черчения изучаются следующие ГОСТы:

| Кроме того, в курсе черчения изучаются следующие ГОСТы | |||

| 2.001 – 70 2.108 - 68 2.303 - 68 2.307 - 68 2.367 - 68 | 2.101 - 68 2.109 - 68 2.304 - 68 2.311 - 68 2.770 - 68 | 2.109 – 73 2.301 – 68 2.305 – 68 2.312 – 68 2.780 – 68 | 2.107 – 68 2.302 – 68 2.306 – 68 2.315 – 68 |

| Стандарты, содержание которых частично изучается в курсе "Черчение" и в полном объеме в курсах "Детали машин" и "Основы взаимозаменяемости": | |||

| 2.101 - 68 2.108 – 68 2.312 – 68 2.401 – 68 2.404 – 68 2.411 – 68 | 2.102 – 68 2.201 – 68 2.313 – 68 2.402 – 68 2.405 - 68 | 2.104 - 68 2.105 - 95 2.315 - 68 2.409 - 68 2.406 - 68 | 2.107 – 68 2.310 – 68 2.316- 68 2.403 – 68 2.407- 68 |

СОДЕРЖАНИЕ:

| 1. РАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ДИСЦИПЛИНЫ…………… 2. ЗАДАНИЕ ДЛЯ КОНТРОЛЬНОЙ …………………………………….. 3. Правило шифрования. ЗАДАНИЕ ДЛЯ КОНТРОЛЬНОЙ РАБОТЫ. Контрольная работа №1, Задание №1………………. 4. Задание №2……………………………………………………………… 5. Задание №3……………………………………………………… 6. КОНТРОЛЬНАЯ РАБОТА №2 Задание №1…………………………………………………………………. 7. Задание №2………………………………………………………………… 8. Задание №3………………………………………………………………… 9. Задание №4 ………………………………………………………………... 10 Приложение …………………………………………………………… 11 Рекомендуемая литература ………………………………………… |