Проверка годности детали с помощью калибров.

Цель работы: освоение приемов контроля годности деталей с помощью калибров.

Задание: изучить конструкции калибров — предельных гладких калибр-пробок цилиндрической и конической форм, предельных калибр-скоб — и научиться выполнять оценку годности деталей этими инструментами. Представить отчет в письменном виде.

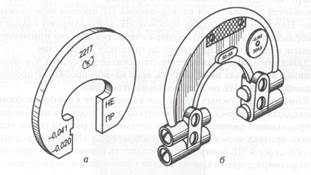

Рис 3.1 Рис. 3.2

Материальное оснащение: предельная гладкая цилиндрическая калибр-пробка (рис. 3.1), предельная калибр-скоба жесткая (рис. 3.2, а) и регулируемая (рис.3.2, б), предельная гладкая коническая калибр-пробка, коническая калибр-втулка детали, эскизы деталей.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Ознакомиться с правилами безопасности при выполнении работы по проверке годности детали.

2. Повторить сведения о назначении калибров, особенностях их

конструкций. Рассмотреть образцы калибров разных видов.

1. Определить годность контролируемых размеров деталей калибрами разных видов.

2. Составить отчет.

СРЕДСТВА ИЗМЕРЕНИЯ

В лабораторно-практической работе предельные гладкие калибр-пробки используются для контроля отверстий, а калибр - скобы — для контроля наружных размеров. Предельными калибры называются потому, что ими контролируют годность наибольшего и наименьшего предельных размеров элемента детали. Калибры разделяют на проходной (маркировка ПР) и непроходной (маркировка НЕ). Проходным калибр-пробкой ПР контролируют в отверстии годность наименьшего предельного размера. Размер признается годным, если калибр-пробка ПР прошла через отверстие. Непроходным калибр-пробкой НЕ контролируют годность наибольшего предельного размера отверстия. Размер признается годным, если калибр-пробка НЕ не проходит в отверстие.

Действительный размер отверстия считается годным, т. е. находящимся в пределах поля допуска, если калибр-пробка ПР прошла, а калибр-пробка НЕ не прошла через отверстие.

Контроль наружных размеров выполняют калибр-скобами. Проходным калибр-скобой ПР контролируют годность наибольшего предельного размера элемента детали. Этот размер годен, если деталь прошла через выступы калибр-скобы ПР. Непроходным калибр-скобой НЕ контролируют годность наименьшего предельного размера элемента детали. Этот размер годен, если деталь не прошла через выступы калибр-скобы НЕ.

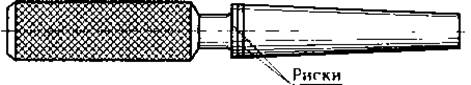

Рис. 3.3

Действительный размер детали считается годным, если деталь прошла через выступы калибр-скобы ПР и не прошла через выступы калибр-скобы НЕ. Если калибр-скобы ПР не проходят, а калибр-скобы НЕ проходят через контролируемый элемент детали, то деталь считается дефектной и непригодной для использования по назначению.

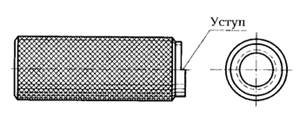

Калибры для конусов инструментов используются для контроля как внутренних конусов изделий (отверстий в шпинделях, пино- лях, переходных втулках), так и наружных конусов (хвостовиков сверл, зенкеров, разверток, метчиков). Калибры для конусов инструментов имеют точный угол конуса и малую шероховатость измерительной поверхности. Коническая калибр-пробка имеет две кольцевых риски (рис. 3.3), из которых одна соответствует сечению большего основания конуса, другая нанесена от первой на расстоянии, соответствующем величине допуска на этот размер. Коническая калибр-втулка (рис.3.4) имеет один торец с отверстием, диаметр которого равен диаметру большего основания контролируемого наружного конуса, тогда как на другом торце, в который выходит меньший размер конического отверстия, выполнен уступ. Высота уступа равна величине допуска на размер (по аналогии с расстоянием между рисками калибр-втулки).

Рис. 3.4

Действительные размеры детали считаются годными, если торцовая поверхность контролируемой детали с коническим отверстием находится между рисками конической калибр-пробки или совпадает с одной из них.

При контроле детали калибр-втулкой торцовая поверхность контролируемой

детали должна находиться между поверхностями выступа или совпадать с одной из них.

ИЗМЕРЯЕМЫЕ ДЕТАЛИ

С помощью калибров контролируется годность разных деталей. Это могут быть втулка с отверстием цилиндрической формы, деталь, ограниченная плоскими, деталь с коническим отверстием и деталь с хвостовиком конической формы, т. е. деталь с наружной конической поверхностью

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

1. Тщательно протереть поверхности детали, подлежащие контролю с помощью калибров.

2. Проверить поверхности калибров и при необходимости принять соответствующие меры.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

В цилиндрическое отверстие втулки вводят проходную часть калибр-пробки соответствующего размера и проверяют, входит ли она в отверстие. Если калибр-пробка входит в отверстие, ее извлекают, втулку переворачивают и вводят уже непроходную часть калибр-пробки. Если и эта часть тоже проходит в отверстие, то деталь требованиям не соответствует, так как непроходная часть пробки в отверстие проходить не должна.

Контроль наружных размеров детали, ограниченной плоскими поверхностями, проводят калибр-скобой. Вводят деталь контролируемым размером в выемку скобы соответствующего размера. Если деталь проходит между выступами скобы ПР и не проходит между выступами скобы НЕ, то

размер является годным. Если по размеру деталь проходит и через выступы ПР, и через выступы НЕ или если она не проходит через эти выступы, то размер выполнен неправильно.

При контроле конического отверстия используют коническую калибр-пробку с рисками на поверхности, отстоящими одна от другой на расстоянии т. Для контроля вводят коническую калибр-пробку, имеющую конусность, соответствующую конусности контролируемого отверстия, и оценивают, как располагается торцовая поверхность втулки: если она находится между рисками на калибр-пробке или совпадает с одной из них, то отверстие выполнено верно и деталь можно считать годной.

Проверку годности наружной конической поверхности детали проводят калибр - втулкой, на которой расстояние т равно величине допуска. Контролируемую коническую поверхность детали вводят в отверстие калибр-втулки и оценивают расположение торцовой поверхности контролируемой детали. Если она находится между краями выступа калибр-втулки, или совпадает с одним из них, то коническая поверхность считается годной.

В случае если торцовая поверхность детали не доходит до поверхности уступа или выходит за его пределы, деталь считается дефектной.

СОДЕРЖАНИЕ ОТЧЕТА

1. Указание темы, цели работы, задания и средств измерения.

2. Изображение детали с цилиндрическим отверстием и предельной гладкой цилиндрической калибр-пробки с указанием размеров проходной ПР и непроходной НЕ частей калибр-пробки.

3. Изображение положения детали и калибр-пробки при контроле годности конического отверстия, если деталь годная.

4. Запись условия годности деталей при контроле отверстий.

5. Изображение эскиза детали и калибр-скобы, используемой для контроля

годности наружных размеров детали. Указание размеров между выступами проходной ПР и непроходной НЕ частей скобы.

1. Запись условия годности деталей при контроле наружных поверхностей.

2. Изображение контроля наружной конической поверхности с помощью конической

калибр-втулки в положении, в котором коническая поверхность считается годной.

1. Заключение о годности контролируемых деталей цилиндрической и конической форм.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. С какой целью используются калибры?

2. Какие виды калибров называются предельными?

3. Какие используются конструкции калибр-пробок и калибр- скоб?

4. Как маркируются части калибров?

5. В каком случае при контроле калибр-скобой размер детали считается годным?

6. Чему равно расстояние между рисками на конической калибр - пробке?

КРИТЕРИИ ОЦЕНИВАНИЯ

1. Изображение детали с цилиндрическим отверстием и предельной гладкой цилиндрической калибр-пробки с указанием размеров проходной ПР и непроходной НЕ частей калибр-пробки 1 балл

2. Запись условия годности деталей при контроле отверстий 1 балл

3. Изображение эскиза детали и калибр-скобы, используемой для контроля годности наружных размеров детали. Указание размеров между выступами проходной ПР и непроходной НЕ частей скобы 1 балл

4. Запись условия годности деталей при контроле наружных поверхностей

1 балл

5. Изображение контроля наружной конической поверхности с помощью конической калибр-втулки в положении, в котором коническая поверхность считается годной 1 балл

6. Заключение о годности контролируемых деталей цилиндрической и конической форм 1 балл

7. Ответы на контрольные вопросы 1 балл

ПРАКТИЧЕСКАЯ РАБОТА № 6