Методические указания к контрольным работам № 3 и № 4

ИНЖЕНЕРНАЯ ГРАФИКА

Методические указания к контрольным работам № 3 и № 4

для студентов заочной формы обучения

машиностроительных специальностей

Могилев 2007

УДК 744: 621.791.053

ББК 30.11

И 54

Рекомендовано к опубликованию учебно-методическим управлением ГУВПО «Белорусско-Российский университет»

Одобрено кафедрой «Начертательная геометрия и черчение» 25 мая 2007 г., протокол № 10

Составители: ст. преподаватель О.Ш. Высоцкая;

ст. преподаватель Э.Е. Добровольская;

преподаватель С.В. Свиридов

Рецензент: профессор, д.т.н., зав. кафедрой «Основы проектирования машин» Даньков А.М.

Данные методические указания предназначены для студентов заочной формы обучения специальностей:

«Технология машиностроения»

«Технологическое оборудование машиностроительного производства»

«Оборудование и технология сварочного производства»

«Подъемно-транспортные, строительные, дорожные машины и оборудование»

«Техническая эксплуатация автомобилей»

Приведены условия заданий, методические указания по выполнению заданий и теоретический материал, необходимый для выполнения контрольных работ № 3 и № 4.

Учебное издание

ИНЖЕНЕРНАЯ ГРАФИКА

Ответственный за выпуск Н.Н. Гобралев

Технический редактор А.Т. Червинская

Компьютерная верстка В.Э. Ковалевский

Подписано в печать ____________. Формат 60х84 /8. Бумага офсетная. Гарнитура Таймс.

Печать трафаретная. Усл. печ. л._____. Уч.-изд.л . _______Тираж______экз. Заказ № ____

Издатель и полиграфическое исполнение

Государственное учреждение высшего профессионального образования

«Белорусско – Российский университет»

ЛИ № 02330/375 от 29.06.2004 г..

212005, г. Могилев, пр. Мира, 43

© ГУВПО «Белорусско-Российский университет», 2007

Введение

Задания для контрольных работ индивидуальные. Студент выполняет тот вариант задания, номер которого соответствует сумме трех последних цифр его шифра. Например, если учебный шифр студента 061546, то он выполняет 15 вариант задания.

Каждая контрольная работа представляется на рецензию в полном объеме. Замечания и пометки рецензента на чертежах убирать нельзя. Все замечания и указания преподавателя должны быть приняты студентом к исполнению. Если контрольная работа не допущена к собеседованию, студент должен устранить указанные замечания и представить контрольную работу в полном объеме на повторную рецензию.

Рекомендации по выполнению чертежей

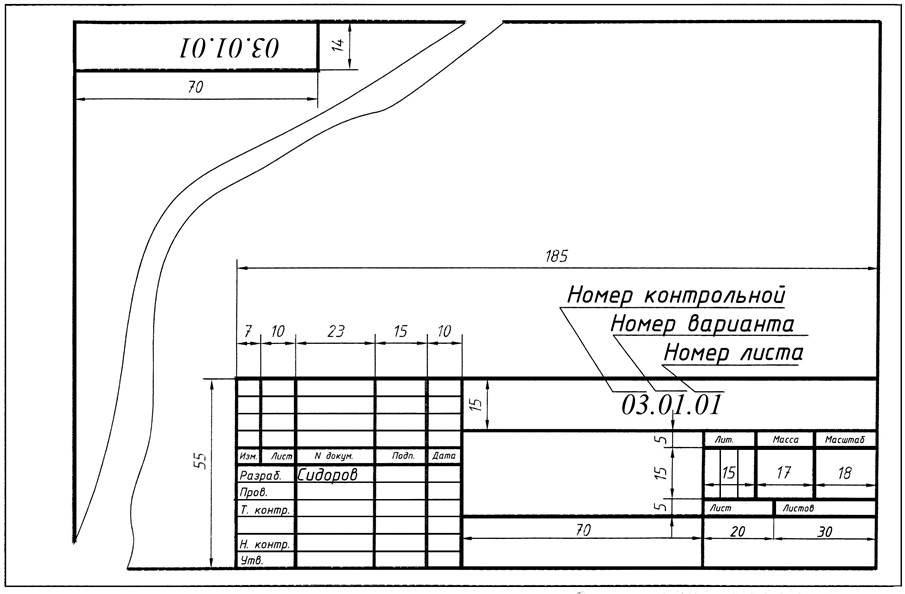

Все чертежи должны быть выполнены в соответствии с требованиями стандартов ЕСКД и отличаться четким и аккуратным исполнением. Чертежи выполняются на листах чертежной бумаги формата, указанного для каждой темы. В правом нижнем углу формата располагают основную надпись по форме 1 ГОСТ 2.104-68. Форма основной надписи приведена на рисунке 1.

Чертежи выполняются сначала тонкими линиями, этим достигается точность построений, и в случае ошибочного построения, эти линии легко убрать резинкой. Рекомендуется обводить чертеж, принимая толщину основной линии, равной 1 мм, а толщину остальных линий – согласно ГОСТ 2.303-68. перед обводкой чертежа рекомендуется тщательно проверить правильность его выполнения.

При возникновении вопросов по контрольной работе следует обратиться на кафедру для получения консультации.

Содержание контрольных работ № 3 и № 4

Контрольная работа № 3 состоит из чертежей к темам 10-13.

Тема 10. Изображение разъемных соединений деталей с помощью болта и шпильки. Составление спецификации.

Тема 11. Изображение и обозначение швов неразъемных соединений, выполняемых сваркой и пайкой.

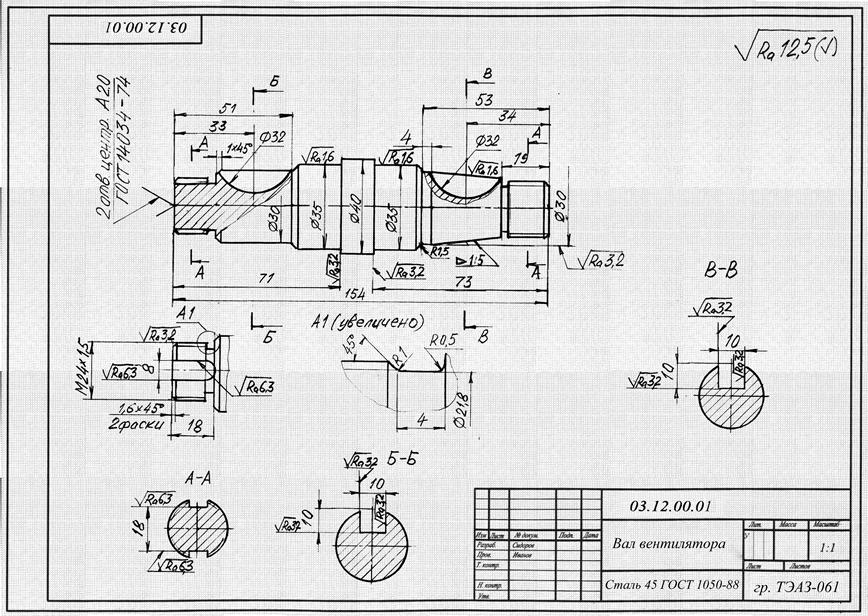

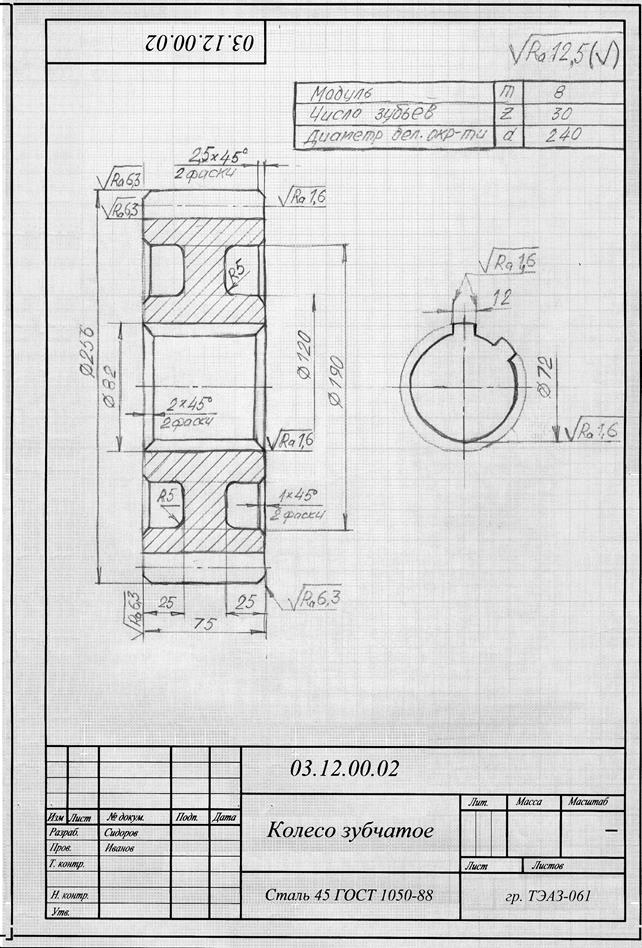

Тема 12. Составление эскизов деталей машин.

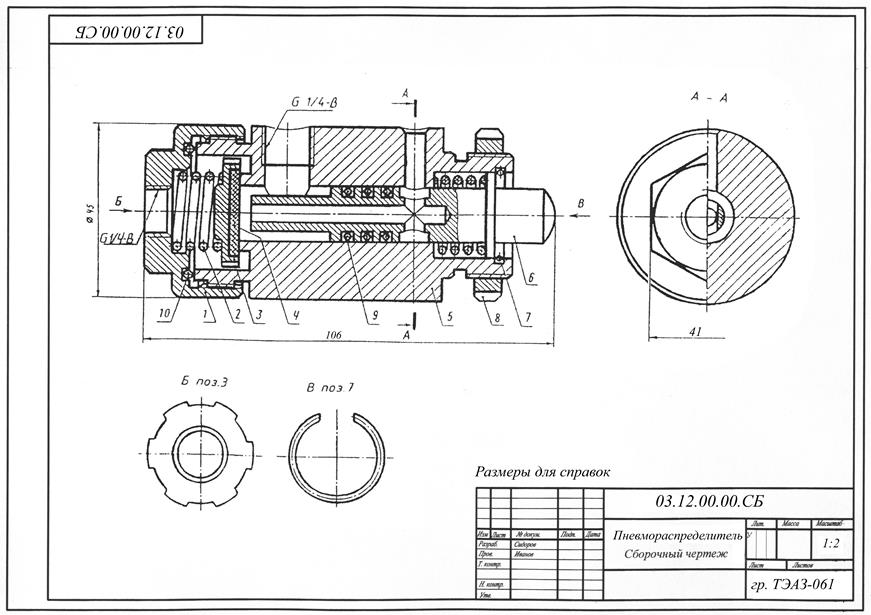

Тема 13. Выполнение сборочного чертежа машиностроительного изделия. Составление спецификации.

Контрольная работа № 4 состоит из чертежей к темам 14-15.

Тема 14. Деталирование чертежа общего вида.

Тема 15. Чтение чертежа общего вида и выполнение эскизов деталей.

Контрольная работа № 3 выполняется студентами заочного отделения в 3 семестре, контрольная работа № 4 – в 4 семестре.

Рисунок 1 – форма основной надписи

Семестр

Контрольная работа № 3

Таблица 1 – Размеры соединяемых деталей

| № вар. | Размер, мм | № вар. | Размер, мм | ||||||

| А | Б | В | Г | А | Б | В | Г | ||

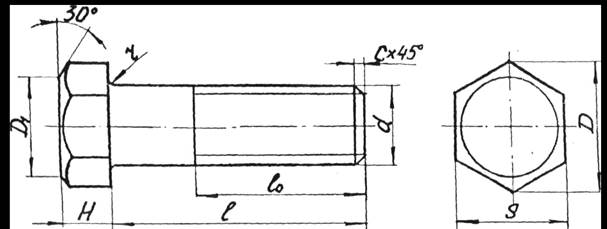

2. По номеру варианта (см. таблицу 2) определить размер резьбы для болта. Затем по таблицам 3, 4, 5 определить размеры болта, гайки и шайбы для соединения болтом. Принять для гайки исполнение 1.

При вычерчивании головки болта и гайки следует помнить, что дуги кривых на гранях являются гиперболами и что они могут быть построены методами начертательной геометрии, но их, как правило, заменяют на изображениях дугами окружностей.

Таблица 2 – Варианты заданий по теме 10

| № вар. | Болт ГОСТ 7798-70 | Шпилька | № вар. | Болт ГОСТ 7798-70 | Шпилька | ||

| Резьба | Резьба | № стандарта | Резьба | Резьба | № стандарта | ||

| М20 | М24х2 | 22038-76 | М24х2 | М20 | 22032-76 | ||

| М30х2 | М20 | 22032-76 | М20х1,5 | М24 | 22036-76 | ||

| М24х2 | М16 | 22038-76 | М30х2 | М16 | 22038-76 | ||

| М20х1,5 | М24х2 | 22032-76 | М24 | М24х2 | 22038-76 | ||

| М30 | М20 | 22038-76 | М20х1,5 | М16 | 22036-76 | ||

| М30х2 | М24х2 | 22036-76 | М30 | М20 | 22038-76 | ||

| М24 | М24х2 | 22032-76 | М24х2 | М24х2 | 22036-76 | ||

| М20х1,5 | М20 | 22032-76 | М20х1,5 | М16х1,5 | 22032-76 | ||

| М30х2 | М24х2 | 22036-76 | М30х2 | М16х1,5 | 22032-76 | ||

| М24х2 | М24х2 | 22038-76 | М24х2 | М16х1,5 | 22032-76 | ||

| М24х2 | М20х1,5 | 22032-76 | М20х1,5 | М24 | 22036-76 | ||

| М20х1,5 | М24 | 22032-76 | М30х2 | М20 | 22036-76 | ||

| М30х2 | М16х1,5 | 22032-76 | М24 | М16х1,5 | 22036-76 | ||

| М24х2 | М16х1,5 | 22032-76 |

Таблица 3 – Болты с шестигранной головкой (по ГОСТу 7798—70)

Исполнение 1  D1 = (0.9…0.95)S Размер «с» принять равным шагу резьбы. D1 = (0.9…0.95)S Размер «с» принять равным шагу резьбы. | |||

| Номинальный диаметр резьбы d | |||

| Шаг резьбы: крупный мелкий | 2,5 1,5 | 3,5 | |

| Размер «под ключ» S | |||

| Высота головки H | |||

| Диаметр описанной окружности D, не менее | 33,3 | 39,6 | 50,9 |

| Продолжение таблицы 3 | |||

| Радиус под головкой r | 1,5 | 1,5 | 1,5 |

| Отношение длины болта l к длине нарезанной части L0 ( L/ L0) | 25-50 х 55-150 х | 32-60 х 65-150 х | 45-70 х 75-150 х |

| Ряд длин болтов: 25, 28, 30, 32, 35, 38, 40, 45, 50, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 120, 130, 140, 150. Знаком х отмечены болты с резьбой на всей длине стержня. |

Таблица 4 - Гайки шестигранные по ГОСТу 5915-70

Исполнение 1 Исполнение 2  D1 = (0.9…0.95)S D1 = (0.9…0.95)S | ||||

| Номинальный диаметр резьбы d | ||||

| Шаг резьбы: крупный мелкий | 2,0 1,5 | 2,5 1,5 | 3,0 2,0 | 3,5 2,0 |

| Размер «под ключ» S | ||||

| Диаметр описанной окружности D, не менее | 26,5 | 33,3 | 39,6 | 50,9 |

| Высота Н |

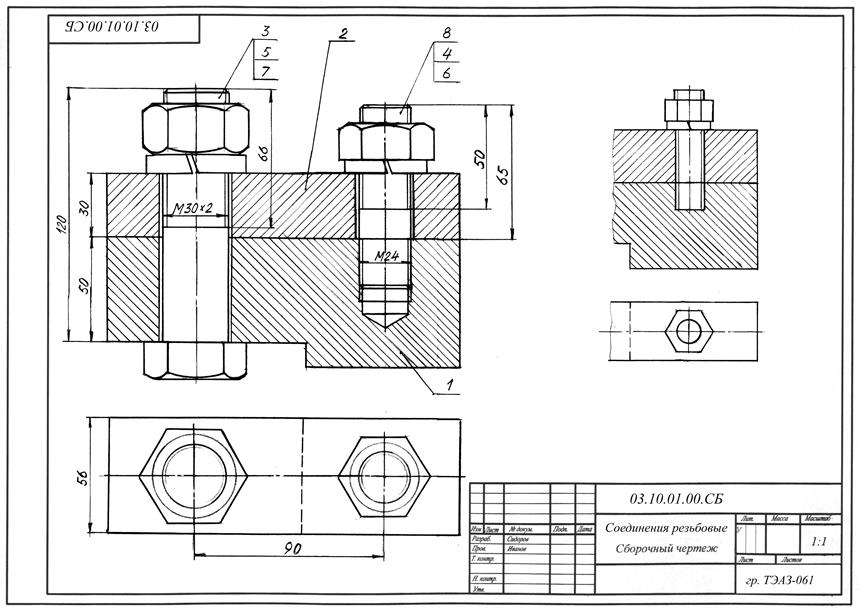

Рисунок 2 – Исходные данные для выполнения темы 10

Таблица 5 – Шайбы пружинные (по ГОСТу 6402-70)

| Диаметр болта, винта, шпильки | d | S=b |

| 16,3 | 4,0 | ||

| 20,3 | 5,0 | ||

| 24,5 | 6,0 | ||

| 30,5 | 8,0 |

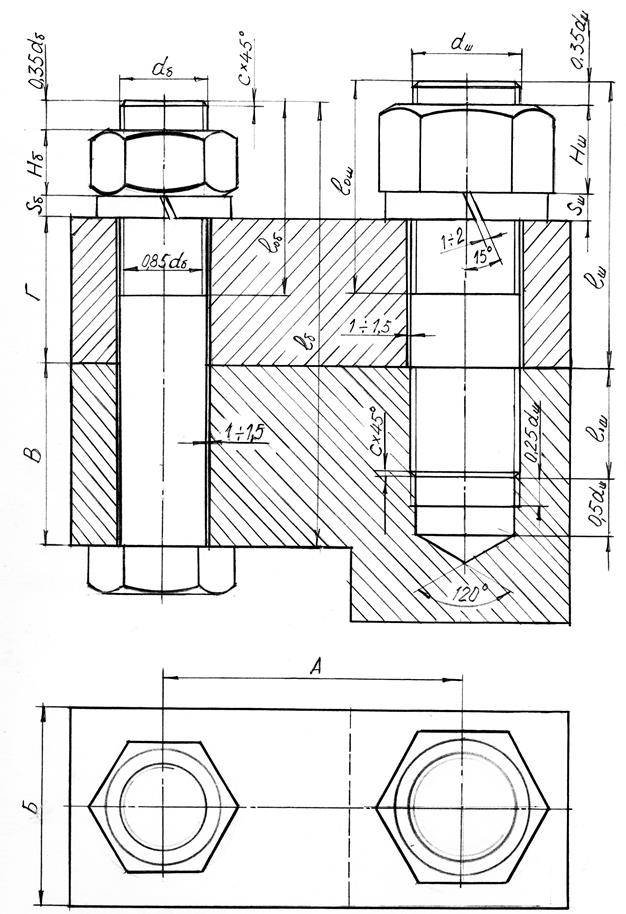

3. Рассчитать длину «L» болта по формуле:

Lб=Г+В+Sб+Нб+0,35dб (1)

где В и Г – толщины соединяемых деталей;

Sб – толщина шайбы;

Нб – высота гайки;

dб - наружный диаметр резьбы болта.

Полученную величину следует округлить до ближайшей стандартной (определить по таблице 3). Это будет размер длины болта Lб. Затем по таблице 3 определить размер длины резьбы L0б.

4. По номеру варианта (см. таблицу 2) определить размеры резьбы и номер стандарта для шпильки. Далее по таблицам 6, 4, 5 определить размеры шпильки, гайки и шайбы для соединения шпилькой. Для гайки принять исполнение 2.

5. Рассчитать длину «L» шпильки по формуле:

Lш=Г+Sш+Нш+0,35dш (2)

где Г – толщина присоединяемой детали;

Sш – толщина шайбы;

Нш – высота гайки;

dш - наружный диаметр резьбы шпильки.

Далее полученную величину следует округлить до ближайшей стандартной (см. таблицу 6). Это будет размер дины шпильки. Затем по таблице 6 определить размер длины резьбы стяжного конца шпильки L0ш. Размеры резьбового отверстия в корпусе заданы на рисунке 1.

6. Нанести размеры на чертеж в соответствии с примером выполнения на рисунке 3.

7. Вычертить упрощенное изображение соединения деталей шпилькой, сохраняя размеры отдельных элементов действительными.

8. Нанести номера позиций в соответствии со спецификацией.

9. Заполнить основную надпись в соответствии с примером выполнения чертежа (рисунок 2).

Таблица 6 – Шпильки (по ГОСТу 22032-76, 22036-76, 22038-76)

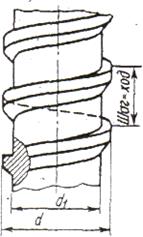

l1=1d по ГОСТ 22032-76  | l1=1,6d по ГОСТ 22036-76  | ||||

l1=2d по ГОСТ 22038-76  Размер «с» принять равным шагу резьбы Размер «с» принять равным шагу резьбы | |||||

| Номинальный диаметр резьбы | d=d1 | ||||

| Шаг крупный мелкий | 2,0 1,5 | 2,5 1,5 | 3,0 2,0 | ||

| Длина l | Длина гаечного конца l0 | ||||

| 50-55 60-65 70; 75 85; 90 100; 110 | х х х | - х х х | - - х х х | ||

| Знаком х отмечены шпильки с длиной l0 = l- 0,5d. Длина гладкой части стержня должна быть не менее 0,5d. | |||||

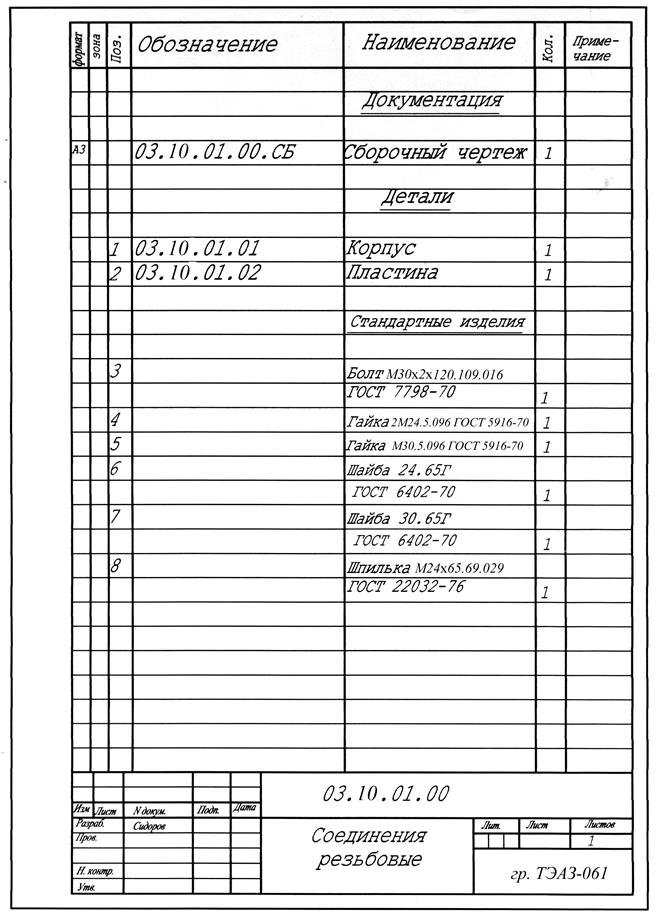

10. Составить спецификацию для чертежа «Соединения резьбовые» в соответствии с ГОСТ 2.108-68 и примером выполнения спецификации на рисунке 4. Разрешается использовать покупной бланк спецификации.

Рисунок 3 – пример выполнения задания по теме 10

Рисунок 4 - пример выполнения спецификации

При заполнении раздела «Стандартные изделия» в спецификации следует принимать класс прочности, вид покрытия, толщину покрытия крепежных деталей в соответствии с таблицей 7.

Таблица 7 - Классы прочности, виды и условные обозначения покрытий

| № п/п | Наименование крепежной детали | Класс прочности | Покрытие | ||

| вид | условное обознач. | толщина, мкм | |||

| 1. | Болт | 10.9 | цинковое с хроматирован. | ||

| 2. | Шпилька | 6.9 | кадмиевое с хроматирован. | ||

| 3. | Гайка | цинковое |

Примечание: допускается в обозначении крепежных деталей не указывать поле допуска резьбы и указание о применении спокойной или автоматной стали.

Указания по выполнению задания.

Общие сведения о резьбе. Терминология.

Резьба образуется при винтовом перемещении некоторой плоской фигуры, расположенной в одной плоскости с осью поверхности вращения (осью резьбы), цилиндрической или конической, по которой профиль совершает свое движение. Часть резьбы, образованную при одном повороте профиля вокруг оси, называют витком. При этом все точки производящего профиля перемещаются параллельно оси на одну и ту же величину, называемую ходом резьбы. Резьбу, образованную движением одного профиля, называют однозаходной, образованную движением двух, трех одинаковых профилей или более - многозаходной. Шагом резьбы Р называют расстояние между соседними одноименными боковыми сторонами профиля резьбы, измеренное в направлении, параллельном оси резьбы. Очевидно, у однозаходной резьбы ход равен шагу (рисунок 5а), у многозаходной - ход равен шагу, умноженному на число ходов (рисунок 5, б).

Винтовая линия бывает правой и левой, поэтому и резьба образуется правой и левой. Если ось резьбы расположить вертикально перед наблюдателем, то у правой резьбы видимые витки поднимаются слева направо (см. рисунок 5, а), а у левой – справа налево (см. рисунок 5, б). Так как применяется преимущественно правая резьба, то на чертеже оговаривают только левую, добавляя к обозначению резьбы надпись «LH».

Резьбу изготовляют или режущим инструментом с удалением слоя материала, или накаткой путем выдавливания. При выводе инструмента из металла резьба как бы сходит на нет, образуя сбег резьбы. Длиной резьбы называют длину участка поверхности, на котором образована резьба, включая

а)  | б)  |

| Рисунок 5 |

сбег резьбы и фаску. Как правило, на чертежах указывается только длина резьбы с полным профилем (рисунок 6, а). Если резьбу выполняют до некоторой поверхности, не позволяющей перемещать инструмент до упора к ней, то образуется недовод резьбы (рисунок 6, б, в). Сбег плюс недовод образуют недорез резьбы. Если требуется изготовить резьбу полного профиля, без сбега, то для вывода резьбообразуюшего инструмента делается проточка, диаметр которой для наружной резьбы должен быть немного меньше внутреннего диаметра резьбы, а для внутренней резьбы – немного больше диаметра резьбы (рисунок 6, г). Размеры проточек стандартизованы (ГОСТ 10549-80).

Рисунок 6

Изображение резьбы. Построение точного изображения витков резьбы требует большой затраты времени, поэтому оно применяется в редких случаях. Как правило, на чертеже резьбу изображают условно, независимо от профиля резьбы, а именно: резьбу на стержне – сплошными основными линиями по наружному диаметру резьбы и сплошными тонкими по внутреннему на всю длину резьбы, включая фаску (рисунок 7, а). На видах, полученных проецированием на плоскость, перпендикулярную оси стержня, по внутреннему диаметру резьбы проводят дугу сплошной тонкой линией, приблизительно равную 3/4 окружности и разомкнутую в любом месте. На изображениях резьбы в отверстии сплошные основные и. сплошные тонкие линии меняются местами (рисунок 7, б). Фаски на стержне с резьбой и в отверстии с резьбой, не имеющие специального конструктивного назначения, в проекции на плоскость, перпендикулярную оси стержня или отверстия, не изображают. Границу резьбы на стержне и в отверстии проводят в конце полного профиля резьбы, до сбега, основной линией.

Рисунок 7

Расстояние между линиями, изображающими наружный и внутренний диаметры резьбы, согласно ГОСТ 2.303-68, не должно быть менее 0,8 мм и не больше шага резьбы. Сбег резьбы изображается тонкой линией, проводимой примерно под углом 30о к оси резьбы. На учебных чертежах изображать сбег резьбы не надо.

Рисунок 8

Следует твердо запомнить правило: в резьбовых соединениях, изображенных на разрезе, резьба стержня закрывает резьбу отверстия (рисунок 8). Обратите особое внимание на то, что на разрезах штриховка доводится до сплошных основных линий. Более подробные сведения об изображении резьбы см. в ГОСТ 2.311-68.

Обозначение резьбы. Стандартные резьбы подразделяются на резьбы общего назначения и специальные. В свою очередь, резьбы общего назначения подразделяются на крепежные и ходовые, называемые также кинематическими. К специальным резьбам относятся, например, резьба круглая для цоколей патронов электроламп, резьба для санитарно-технической арматуры и др. Специальные резьбы в курсе черчения не рассматриваются.

В таблице 3 приведены условные обозначения резьб общего назначения (сокращенные, без указания полей допусков и классов точности изготовления резьб). Прямоугольная резьба не стандартизована. При ее применении на чертеже указываются все необходимые для изготовления размеры. Следует запомнить, что метрическую резьбу выполняют с крупным (единственным для данного диаметра резьбы) и мелким шагами, которых для данного диаметра резьбы может быть несколько. Например, для диаметра резьбы d=20мм крупный шаг всегда равен 2,5 мм, а мелкий может быть равен 2; 1,5; 1; 0,75; 0,5 мм, поэтому в обозначении метрической резьбы крупный шаг не указывается, а мелкий указывается обязательно. Диаметр и шаги метрической резьбы установлены ГОСТ 8724-81.

Таблица 7 – Обозначение резьб

| Резьба, стандарт | Вид резьбы | Обозначение | Пример |

| Метрическая, ГОСТ 8724-81 | Крупный шаг Мелкий шаг Многозаходная Левая | M, d (мм) M, d, Р (мм) M, d, Рh, Р (мм) LH | М20 M20´1,5 M20´3 (P1) M20LH, M20´1,5LH, M20´3(P1)LH |

| Трубная цилиндрическая, ГОСТ 6357-81 | Класс А (повышенный) Класс В (нормальный) Левая | G, D (дюймы), класс G, D (дюймы), класс LH | G1 1/2 –A G1 1/2 –B G1 1/2 LH–A G1 1/2 LH–B |

| Трубная коническая, ГОСТ 6211-81 | Наружная Внутренняя Внутренняя цилиндрическая Левая | R, D (дюймы) Rс, D (дюймы) Rр, D (дюймы) LH | R1 1/2 Rc1 1/2 Rp1 1/2 R1 1/2LH, Rc1 1/2LH |

| Трапецеидальная, ГОСТ 24738-81 | Одназаходная Левая | Tr, d, P (мм) LH | Tr40´6 Tr40´6LH |

| Трапецеидальная, ГОСТ 24739-81 | Многозаходная Левая | Tr, d, Ph, P (мм) LH | Tr20´8(P4) Tr20´8(P4)LH |

| Упорная, ГОСТ 10177-82 | Однозаходная Многозаходная Левая | S, d, P (мм) S, d, Ph, P (мм) LH | S80´10 S80´20(P10) S80´10LH S80´20(P10)LH |

В обозначении резьб всегда указывается наружный диаметр резьбы. Его можно наносить по любому варианту из числа указанных на рисунке 9, где знаком «*» отмечены допускаемые места нанесения обозначений.

Если для метрической резьбы обозначение диаметра резьбы соответствует ее действительному наружному диаметру, то в трубной резьбе ее диаметр обозначается условно. Например, G1 соответствует трубе, имеющей условный проход (внутренний диаметр трубы), равный 25 мм, т.е. примерно 1". Наружный же диаметр трубной резьбы 1" равен 33,25 мм, т. е. больше на две толщины стенки, поэтому обозначение трубной (и конической) резьбы осуществляется с помощью линии-выноски со стрелкой и полкой (рисунок 10).

Рисунок 9 Рисунок 10

Обозначение крепежных деталей. Условное обозначение стандартных изделий дает полное представление об их конструкции, размерах, материале и т.д. Полное условное обозначение для болтов, винтов, гаек и шпилек производится по следующей схеме (рисунок 11).

Рисунок 11- Условное обозначение крепежных деталей

Например: Болт А2 М20 ´ 1,5 – q6 ´ 70. 58. С. 019 ГОСТ 7798-70;

Винт А2 М20 ´ 1,5 – q6 ´ 70. 58. С. 019 ГОСТ 17473-80;

Гайка 2М20 ´ 1,5 – Н6. 05. 40Х. 019 ГОСТ 5916-70.

Эти обозначения читаются так:

Болт (по ГОСТ 7798-70) класса точности А, исполнения 2, диаметром резьбы d = 20 мм, с мелким шагом резьбы 1,5 мм, с полем допуска резьбы q6, длиной l = 70 мм, класса прочности 5.8, из спокойной стали с цинковым покрытием толщиной 9 мкм, хроматированным.

Винт (по ГОСТ 17473-80) с полукруглой головкой и с теми же показателями, как и у болта.

Гайка (по ГОСТ 5915-70) исполнения 2, диаметром резьбы d = 20 мм, с мелким шагом резьбы 1,5 мм, с полем допуска Н6, класса прочности 05, из стали марки 40Х, с цинковым покрытием толщиной 9 мкм, хроматированным.

Если учитывать, что в обозначении не указывают: исполнение 1, крупный шаг резьбы, правую резьбу, отсутствие покрытия, класс точности В (если стандартом на конкретное крепежное изделие предусматривается 2 класса точности – А и В), а также параметры, однозначно определяемые стандартом на продукцию, то запись примет вид:

Болт М20 – q6 ´ 70. 58. С. ГОСТ 7798-70;

Винт М20 – q6 ´ 70. 58. С. ГОСТ 17473-80;

Гайка Ml2 – Н6. 0,5. 40Х. ГОСТ 5916-70.

Задание по теме 11

1. Вычертить соединение деталей сваркой.

2. Вычертить соединение деталей пайкой или склеиванием.

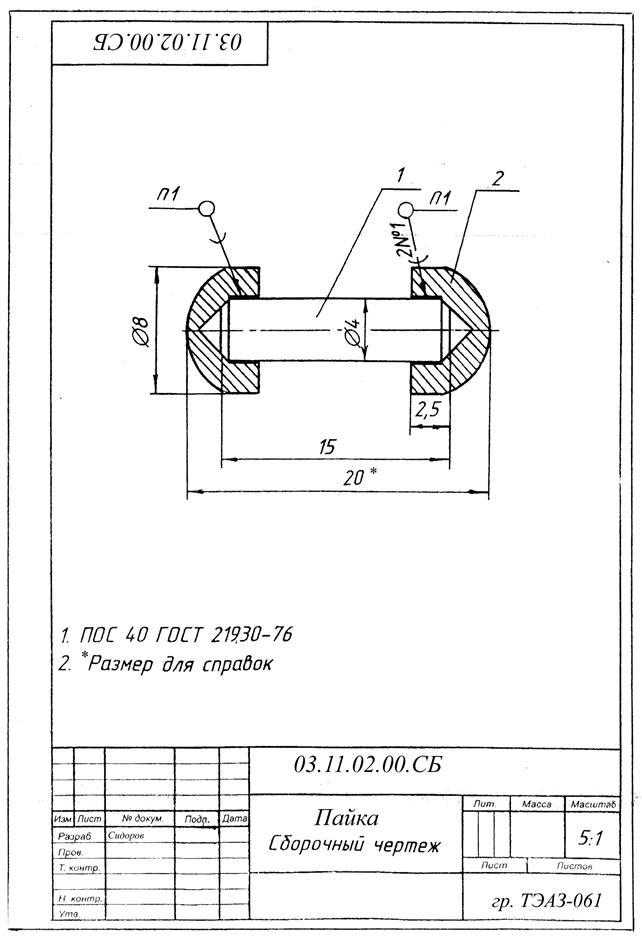

Варианты заданий по теме 11 выдает преподаватель. Примеры выполнения представлены на рисунках 12,13.

Последовательность выполнения задания

1. По аксонометрическому изображению сварного соединения на листе формата А3 в масштабе 1:1 выполнить сборочный чертеж изделия, содержащий указанные в задании изображения, нанести габаритные и установочные размеры, номера позиций, обозначить сварные швы, заполнить основную надпись.

2. На листе формата А4 в указанном в задании масштабе выполнить сборочный чертеж соединения деталей пайкой или склеиванием (в зависимости от варианта), нанести на чертеже габаритные и установочные размеры, указать номера позиций, обозначить швы, получаемые пайкой или склеиванием, заполнить основную надпись.

Указания по выполнению задания

Соединения, предназначенные для постоянной связи составных частей изделия, которые нельзя разобрать без их повреждения, называются неразъемными (соединения с помощью сварки, пайки, склеивания и др.)

Сварка

В настоящее время существует чрезвычайно большое число видов сварки и способов их осуществления. Столь же многочисленны и условные обозначения швов сварных соединений и способов сварки, поэтому, изучая эту тему студент-заочник должен ознакомиться только с основными понятиями этого вида неразъемных соединений, основными правилами изображения и обозначения швов сварных соединений.

Различают соединения:

- стыковое (рисунок 14а);

- угловое (рисунок 14в);

- нахлесточное (рисунок 14б);

- тавровое (рисунок 14г),

обозначаемое символами «С», «У», «Н», «Т» соответственно.

Кромки свариваемых деталей могут быть подготовлены различным способом: без скосов (рисунок 14б, в, г), со скосом одной кромки, со скосом двух кромок (рисунок 14а), с двумя симметричными скосами одной кромки (рисунок 15в), с отбортовкой кромок (рисунок 15а) и др. Для их различения к соответствующему буквенному символу добавляется еще цифровое

Рисунок 12 – пример выполнения задания по теме 11

Рисунок 13 – пример выполнения задания по теме 11

обозначение вида подготовленных кромок: С1, С2, С3 и т.д.; У1, У2, У3…; Н1, Н2, Н3…; Т1, Т2, Т3…

Рисунок 14 – Типы сварных соединений:

а – стыковое; б – нахлесточное; в – угловое; г – тавровое

Шов может быть односторонним (рисунок 14, г) и двусторонним (рисунок 15, б, в) непрерывным или прерывистым с цепным (рисунок 16, а) или шахматным (рисунок 16, б) расположением свариваемых участков, точечным и др.

Рисунок 15 – Подготовка кромок сварных швов:

а – с отбортовкой кромок; б – со скосом одной кромки;

в – с двумя симметричными скосами одной кромки

Рисунок 16 – Типы двусторонних швов:

а – цепной; б – шахматный

Рисунок 17 – Усиление сварного шва

Может потребоваться снятие усиления шва с обеих или с одной его стороны (рисунок 17) или обработка наплывов и неровностей шва с плавным переходом к основному материалу. Шов может выполняться при монтаже изделия, по замкнутой или незамкнутой линии, на флюсовой подушке, в среде защитных газов, с плавящимся или неплавящимся электродом и т.д. Все это находит отражение в условных обозначениях швов сварных соединений, выполняемых ручной электродуговой сваркой, изложены в ГОСТ 5264-80; выполняемых автоматической и полуавтоматической сваркой под флюсом – в ГОСТ 8713-70; выполняемой электродуговой сваркой в защитных газах – в ГОСТ 14771-76.

Следовательно, чтобы правильно обозначить шов сварного соединения, надо знать вид сварки (дуговая или газовая, ручная или автоматическая и т.д.), тип шва (С, Н, У, Т), форму подготовки кромок, требуется ли снять усиление, будет ли сварка производиться при монтаже (что обычно имеет место при возведении стальных каркасов зданий и других сооружений), по замкнутой линии или нет и т.д.

На рисунке 18 приведена структура условного обозначения стандартного шва или одиночной сварной точки. Однако все швы независимо от способа сварки на чертежах изображаются одинаково.

Согласно ГОСТ 2.312-72, видимый шов изображают сплошной основной линией, а невидимый – штриховой линией. Видимую одиночную сварную точку отмечают знаком «+», выполняемым сплошными основными линиями. Невидимые одиночные точки не изображаются.

Условное обозначение шва наносят или на полке линии-выноски, проведенной от изображения шва или одиночной сварной точки с лицевой стороны (рисунок 19, а), или под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рисунок 19, б), причем на линии-выноске вначале делается односторонняя стрелка. За лицевую сторону одностороннего шва принимают сторону, с которой производят сварку, за лицевую сторону двустороннего шва с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. При симметрично подготовленных кромках за лицевую может быть принята любая сторона.

Если же сварные швы, изображенные на чертеже изделия, хотя и разных типов, выполняются по одному и тому же стандарту, например, по ГОСТ 5264-80, его обозначение на полке не указывается, а на этот стандарт дается ссылка в технических требованиях, располагаемых над основной надписью.

Рисунок 18 – Структура условного обозначения шва сварного соединения:

1 – вспомогательные знаки: шва по замкнутой линии и монтажного шва;

2 – обозначение стандарта на типы и конструктивные элементы швов;

3 – буквенно-цифровое обозначение швов;

4 – условное обозначение способа сварки;

5 – знак и размер катета;

6 – характеристика шва или одиночной сварной точки;

7 – вспомогательные знаки, выбираемые из таблицы в ГОСТ 2.312-72 (два знака из них помещаются п. 1)

Рисунок 19 – Нанесение условного обозначения шва:

а – над полкой линии-выноски; б – под полкой линии-выноски

Пайка

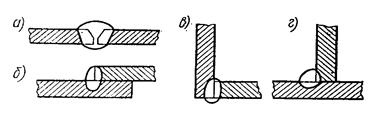

Швы, получаемые пайкой и склеиванием, изображаются по ГОСТ 2.313 – 82. Сплошной линией (толщиной, равной 2S) изображаются швы, получаемые пайкой и склеиванием, на видах и разрезах (рисунки 20-23).

Рисунок 20

|  |  |

| Рисунок 21 | Рисунок 22 | Рисунок 23 |

Швы, выполняемые пайкой и склеиванием, обозначаются условными знаками, приведенными в таблице 8.

Таблица 8 – Условные обозначения пайки и склеивания

| Знак | Применение | Обозначение |

| Швы, выполненные пайкой |  |

| Швы, выполненные склеиванием |  |

| Примечание – Диаметр окружности наносится сплошной тонкой линией S/3-S/2 и размером 3-4 мм |

Обозначение припоя, клея по соответствующему стандарту или техническим условиям приводят в технических требованиях чертежа записью по типу: «ПОС 40 ГОСТ…» или «Клей БВ-2 ГОСТ…» и т.п., а ссылку на номер пункта помещают на полке линии-выноски, проведенной от изображения шва.

Если швы выполняют припоями или клеями различных марок, то швам, выполняемым одним и тем же материалом, присваивают один порядковый номер, а в технических требованиях указывают записью по типу: « ПОС 40 ГОСТ… (№1), ПМЦ 36 ГОСТ… (№2), клей БФ-2 ГОСТ… (№3)» и т.д.

Задание по теме 12

1. Выполнить эскизы трех деталей по их наглядному изображению.

Варианты заданий по теме 12 выдает преподаватель. Примеры выполнения представлены на рисунках 24-26.

Указания по выполнению задания

Эскизомназывается чертеж, выполненный от руки без применения чертежных принадлежностей, в глазомерном масштабе и с соблюдением пропорций отдельных элементов.

Эскизы составляют при проектировании новых машин, реконструкции существующих или при ремонте и паспортизации оборудования.

Перед вычерчиванием эскиза следует:

- тщательно ознакомиться с деталью, подлежащей эскизированию;

- осмотреть деталь, провести анализ ее формы в целом и установить, какими простейшими геометрическими поверхностями она образована;

- определить наименование детали, ее назначение, принцип работы детали в изделии и из какого материала она изготовлена;

- определить главное изображение детали, т.е. изображение на фронтальной плоскости проекций. При выборе главного изображения следует учитывать положение детали при обработке ее на станке или в процессе разметки. Например, для деталей, представляющих собой соосные цилиндры, которые обрабатывают в основном на токарных станка, на главном изображении ось детали следует располагать параллельно основной надписи. К

Рисунок 24 – пример выполнения задания по теме 12

Рисунок 25 – пример выполнения задания по теме 12

Рисунок 26 – пример выполнения задания по теме 12

таким деталям относятся: втулки, оси, валы, штуцера, шпиндели, фланцы, зубчатые колеса и др.

Детали, заготовки которых получают литьем, принято располагать на главном изображении так, как они расположены в процессе сборки или в процессе разметки на разметочной плите. При этом основная обработанная плоскость детали занимает горизонтальное положение. Такими деталями являются корпуса машин, крышки, стойки, кронштейны и др.

Штампованные детали располагают на главном изображении соответственно их положению в процессе штамповки на прессах.

Определить необходимое количество изображений (видов, разрезов, сечений и выносных элементов). Количество изображений должно быть минимальным, но достаточным для полного представления о форме и размерах детали. Использование дополнительных и местных видов, местных разрезов позволяет обойтись меньшим числом основных видов, что делает чертеж более компактным.

Задание по теме 13

1.Выполнить сборочный чертеж машиностроительного изделия.

2.Составить спецификацию к сборочному чертежу.

Варианты заданий по теме 13 выдает преподаватель. Примеры выполнения представлены на рисунках 38,39.

Последовательность выполнения задания

1.Ознакомиться с изделием по заданной аксонометрической проекции, описанию и рабочим чертежам деталей, входящих в сборочную единицу.

Сборочный чертеж – чертеж, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки, обработки в собранном виде и контроля.

2.Определить количество изображений – видов, разрезов, сечений, выносных элементов. Их количество должно быть достаточным, чтобы выявить устройство сборочной единицы, принцип ее работы, установить, какие составные части и в каких количествах входят в данное изделие и как соединяются они между собой (с помощью резьбы, болтами, сваркой, пайкой, запрессовкой и т.д.).

3.На листе формата А1(илиА2) в рекомендованном масштабе выполнить тонкими линиями компоновку изображений (в виде прямоугольников для каждого изображения), при этом нужно предусмотреть места для нанесения размеров, номеров позиций и др. Построения следует вести одновременно на всех намеченных основных изображениях, увязывая их друг с другом. Сначала выбирается главное изображение, которое должно дать наиболее полное представление об изделии, выявить основные взаимосвязи деталей. Обычно оно является фронтальным разрезом или соединением половины вида спереди с половиной фронтального разреза, если изображение на фронтальной плоскости проекций является симметричным.

4.Нанести контуры изображений отдельных деталей, составляющих сборочную единицу. Первой вычерчивается основная, базовая деталь, обычно корпус. Следует помнить, что в продольных разрезах сплошные детали типа тел вращения показывают нерассеченными, в том числе стандартные детали (болты, винты, шпильки, гайки). Особое внимание нужно обратить на изображение резьбовых соединений (см. рисунок 40).

Рисунок 38 – пример выполнения задания по теме 13