Кафедра технической механики

Кафедра технической механики

Проектировочный расчёт механического привода в системе АРМ Win Machine

Тверь, 2011

УДК 621.81

ББК 34.42

В настоящих методических указаниях на конкретных примерах рассмотрены методы автоматизированного расчёта редуктора и его составных элементов (валов, подшипников качения и зубчатых передач) с использованием системы АРМ Win Machine. Также даны рекомендации по расчёту механических передач с использованием обозначенной выше системы.

Методы автоматизированного расчёта, изложенные в данных методических указаниях, рекомендуется использовать при выполнении студентами курсового проекта по дисциплине «Детали машин и основы конструирования».

Методические указания рассмотрены и рекомендованы к печати на заседании кафедры технической механики (протокол № 5 от 3.02.2011 г.)

Составитель: Дорогов О.В.

Содержание

Общие сведения……………………………………………………...4

1. Расчёт редуктора в модуле АРМ Drive……………………………5

2. Расчёт механических передач в модуле АРМ Trans…………….14

3. Расчёт валов в модуле АРМ Shaft………………………………...23

4. Расчёт подшипников качения в модуле АРМ Bear……………...34

Список литературы…………………………………………………...38

Общие сведения.

Машина состоит из исполнительного механизма и привода. Привод в основном включает в себя двигатель и передаточный механизм, через который передаётся крутящий момент на вал исполнительного механизма. Соединение вала исполнительного механизма с валом электродвигателя возможно лишь в редких случаях, когда частоты вращения этих валов совпадают, например, в приводах центробежных компрессоров, вентиляторов и др. Для привода медленно вращающихся валов необходима специальная понижающая передача – редуктор. Крутящий момент как от двигателя к редуктору, так и от редуктора к исполнительному механизму может передаваться либо с помощью муфты, либо с помощью передачи (ременная, цепная). Расчёт передачи можно автоматизировать с помощью APM Trans.

Большую помощь при проектировочном расчете привода может оказать модуль APM Drive. Данный модуль предназначен для расчёта элементов кинематических схем редукторов и является интегральной средой, объединяющей модули APM Trans, APM Shaft, APM Bear и использующей все их возможности по заданию параметров и выводу результатов расчёта соответствующих элементов схемы. APM Drive может быть использован, как для расчёта редуктора в целом, так и его элементов (подшипников качения, передач зацеплением и валов), с автоматической генерацией чертежей, как отдельных деталей, так и в сборе, включая корпус. После проведения расчёта базового варианта с последующим просмотром результатов возможна корректировка того или иного элемента с использованием соответствующих модулей APM Trans (для передач зацеплением), APM Shaft (для валов), APM Bear (для подшипников качения).

Привод того или иного исполнительного механизма включает в себя двигатель и редуктор. Крутящий момент как от двигателя к редуктору, так и от редуктора к исполнительному механизму может передаваться либо с помощью муфты, либо с помощью передачи (ременная, цепная). Расчёт передачи можно автоматизировать с помощью APM Trans.

Понятно, что методы автоматизированного расчёта не всегда идеально совпадают с результатами аналитических вычислений, однако имеют вполне достаточную для инженерной практики точность.

Проектировочный расчёт редуктора в модуле APM Drive.

ПРИМЕР

Выполнить проектировочный расчёт двухступенчатого цилиндрического редуктора при следующих исходных данных:

• Тип передач – косозубые внешнего зацепления;

• Крутящий момент на выходе – 2000 Н·м;

• Частота вращения выходного вала – 20 об/мин;

• Общее передаточное число – 15;

• Ресурс работы – 10000 часов;

• Тип подшипников – радиально-упорные роликовые;

• Схема установкиподшипников -схема «О»;

• Термообработка зубчатых колёс – закалка ТВЧ до твёрдости 50 НRС;

• Расположение шестерни на валу относительно опор – несимметричное;

• Материал валов – сталь 40;

• Режим работы – постоянный.

Общий порядок расчёта:

Выбор типа расчёта.

Создание кинематической схемы

Ввод исходных параметров

4) Выполнение расчёта базового варианта

Просмотр результатов расчёта

Корректировка конструктивных параметров элементов редуктора

7) Расчёт откорректированного варианта

Генерация чертежей отдельных элементов

Решение

Создание валов.

Именно с создания валов мы начинаем задавать кинематическую схему. Пусть для примера это будут «вертикальные» валы. Нажимаем кнопку «Вертикальный вал» на инструментальной панели «Валы» (меню Вставка/Вал/Вертикальный), а затем, нажав левую кнопку мыши, изображаем вал «вытягиванием» линии в вертикальном направлении. Вытягивать линию можно или сверху вниз или снизу вверх. Таким способом задаём три вертикальных вала: входной, промежуточный и выходной.

Внешнего зацепления»

(меню Вставка/Передача/Косозубая внешнего зацепления). Затем, нажав левую кнопку мыши, «вытягиваем» штриховую линию до другого вала до тех пор, пока не появится динамический объект в виде прямоугольника. Далее щёлкаем левой кнопкой мыши и вместо прямоугольника появится динамическое изображение зубчатой передачи. Аналогично создаём вторую зубчатую передачу.

Размещение подшипников.

На каждом из валов кинематической схемы необходимо разместить как минимум два подшипника. Для создания роликового радиально-упорного подшипника нажимаем на инструментальной панели «Подшипник» кнопку

|

«Радиально-упорный роликовый (левый)»

(меню Вставка/Подшипник/Радиально-упорный роликовый (левый)). В то место, где на валу будет установлен подшипник, перемещаем курсор до появления динамического объекта в виде небольшого прямоугольника и щёлкаем левой кнопкой мыши для фиксации места установки. В зависимости от схемы установки подшипников («О» или «Х») на одной стороне валов следует установить левые подшипники, на другой – правые. В нашем примере левые подшипники находятся в верхней части валов.

Данные»

(меню Схема/Начальные данные) и в соответствующие поля ввода появившегося диалогового окна «Начальные данные» записываем исходные данные проектируемого редуктора:

• «Момент на выходе, НхМ» - 2000;

• «Частота вращения на выходе, об/мин» - 20;

• «Передаточное число» - 15;

• «Долговечность, час» – 10000.

Этих данных вполне достаточно для проведения проектировочного расчёта редуктора. Разбиение передаточного числа по ступеням редуктора произойдёт автоматически. Однако пользователь имеет возможность скорректировать разбиение передаточного отношения по ступеням.

Генерация чертежа вала.

Выбираем соответствующий вал. Нажимаем на панели инструментов

|

«Основная» кнопку «Параметры выделенного элемента»

(меню Вид/Параметры), либо выбираем в контекстном меню передачи строку Параметры…. В открывшемся окне модуля APM Shaft в меню Файлвыбираем строку Экспорт…. Далее поступаем в соответствии с процессом генерации вала в модуле APM Shaft.

8.3. Чертёж подшипника может быть взят из базы данных и встроен в графический редактор APM Graph.

ПРИМЕР

Выполнить проектировочный расчёт косозубой передачи внешнего зацепления при следующих исходных данных:

• Крутящий момент на выходе – 800 Н·м;

• Частота вращения выходного вала – 120 об/мин;

• Передаточное число – 3,15;

• Ресурс работы – 20000 часов;

• Термообработка зубчатых колёс – закалка ТВЧ до твёрдости 50 НRС;

• Расположение шестерни на валу относительно опор – симметричное;

• Режим работы – нестандартный, задаётся пользователем;

• Межосевое расстояние – 120 мм.

Общий порядок расчёта:

Выбор типа передачи

Ввод основных параметров

Задание графика режима работы (если по условию передача работает в нестандартном режиме)

Выполнение расчёта

Решение

Выбор типа передачи.

На панели инструментов «Основная» нажимаем кнопку «Выбор типа

|

Передачи»

(меню Тип/Передачи) и в открывшемся диалоговом «Выбор тип передачи» выбираем «Косозубая внешнего зацепления»

Выбор типа расчёта.

В меню Тип/Расчёта выбираем «Проектировочный».

Задание основных параметров.

На панели инструментов «Основная» нажимаем кнопку «Ввод исходных

|

Данных»

(меню Данные) и в поля открывшегося диалогового окна вносим исходные данные проектируемой передачи кроме«межосевого расстояния».

• «Момент на выходе, НхМ» - 800;

• «Частота вращения на выходе, об/мин» - 120;

• «Передаточное число» - 3,15;

• «Долговечность, час» – 20000.

• «Число зацеплений» для шестерни - 1;

• «Число зацеплений» для колеса - 1;

Следующие три параметра выбираем из соответствующих выпадающих списков. В соответствии с условием задачи назначаем:

• «Термообработка» (для шестерни и колеса) - «Закалка».

• «Режим работы» - «Задан пользователем»

• «Крепление шестерни на валу» - «Симметрично».

4. Ввод дополнительных параметров

4.1. Задание межосевого расстояния. Для задания требуемого межосевого расстояния нажимаем кнопку «Еще...» в окне «Основные данные» и в соответствующем поле ввода открывшегося диалогового окна «Дополнительные данные» вводим значение требуемого межосевого расстояния. Поля с остальными параметрами оставляем незаполненными (нулевыми).

4.2. Задание коэффициента смещения инструмента. По умолчанию в соответствующем поле стоит значение 0, т. е. предполагается, что нарезание происходит без смещения. После закрытия диалогового окна «Дополнительные данные» программа запрашивает, оставлять ли это значение или автоматически подобрать коэффициент смещения для шестерни и колеса (исходя из того, что по условию значение межосевого расстояния есть целое число).

5. Задание графика режима работы.

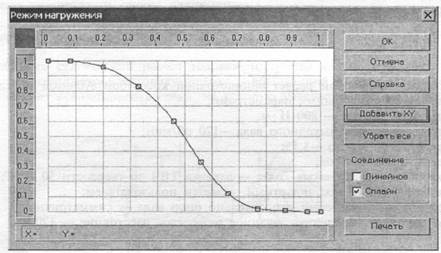

После закрытия диалоговых окон с данными (основными и дополнительными) откроется диалоговое окно «Режим нагружения» (рис. 5.1). В плоскости этого окна вводим координаты точек графика режима работы, а затем выбираем тип их соединения, в данном случае «Сплайн».

|

-

Рис. 2.1.

Выполнение расчёта

Расчёт производится после нажатия на панели инструментов «Основная»

|

кнопки «Расчёт»

(меню Расчёт), По окончании расчёта на панели инструментов «Основная»активной становится кнопка «Результаты».

Выбор типа ступицы

Двойной щелчок левой кнопкой мыши в области изображения колеса вызывает открытие диалогового окна «Выберите тип ступицы»Тип ступицы зубчатого колеса можно выбрать щелчком на одной из трёх кнопок этого окна.

|

Рис. 2.3.

Выбор типа ступицы подтверждаем нажатием кнопки «Ок». После этого открывается диалоговое окно «Выберите соединение»

Кнопки этого окна соответствуют следующим типам соединений:

• соединение колеса и вала с натягом

• шпоночное соединение

• шлицевое соединение

|

Рис. 2.4.

Щелчком левой кнопкой мыши выбираем соответствующее соединение и нажимаем кнопку «Продолжить». В полях открывшегося диалогового окна «Размеры конструкции» уточняем габаритные и присоединительные размеры. После чего нажимаем «Ок»

|

Рис. 2.5.

8.2. Задание параметров зацепления.

Двойной щелчок левой кнопкой мыши в области таблицы параметров в диалоговом окне «Черчение» (см. рис. 5.2) или выбор в меню Данные/ Таблица зацепления... вызывает открытие диалогового окна «Таблица зацепления» (рис. 5.6). Пользователь может изменить значения параметров, записанные в полях с белым фоном. Нажатием кнопки «Контр. Параметры» можно добавить в таблицу соответствующие контрольные параметры колеса.

8.3. Задание технических требований. Двойной щелчок левой кнопкой мыши в области списка с техническими требованиями (меню Данные/Технические требования...) вызывает открытие диалогового окна «Технические требования» (рис. 5.7). Пользователь может изменить параметры, записанные в полях с белым фоном.

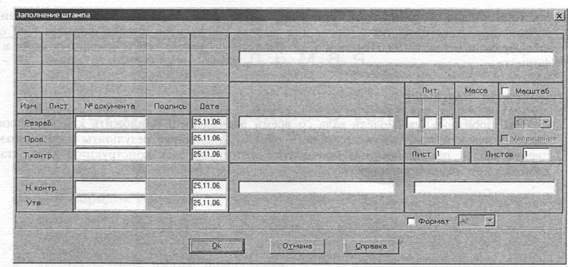

8.4 Заполнение основной надписи.

Двойным щелчком левой кнопкой мыши в области основной надписи чертежа (меню Данные/Штамп...) открываем диалоговое окно «Заполнение штампа» и в полях ввода можно указать фамилии исполнителей и дату, а также выбрать соответствующий масштаб формат и так далее.

|

Рис. 2.6.

|

Рис. 2.7.

|

Рис. 2.8.

8.5. Сохранение чертежа.

Для завершения генерации чертежа в окне «Черчение» выбираем пункт Сохранить... и сохраняем этот чертёж с расширением *.agr. После этого произойдёт запуск графического редактора АРМ Graph и будет изображён чертёж рассчитанного зубчатого колеса.

|

Рис. 2.9.

ПРИМЕР

Выполнить общий расчет вала на усталостную прочность. При следующих исходных данных:

• Крутящий момент – Т1= Т2 = 2000 Н • м;

• Изгибающий момент – Ма1 = Ма2 = 280 Н • м;

• Радиальныеные силы — Frl = 4,9 кН, Fr2 =14,76 кН;

• Окружные силы — Ftl =13,3 кН, Ft2 = 40 кН;

• Осевые силы — Fа1 = Fа2= 5,6 кН;

• Шпоночные канавки – стандартные;

• Материал вала — Сталь 55;

• Частота вращения вала — 200 об/мин;

• Ресурс работы — 20000 часов;

• Режим нагружения — постоянный;

• Правая опора воспринимает результирующую осевую нагрузку.

|

Рис. 3.1.

Общий порядок расчёта:

Создание модели вала.

Задание опор вала.

Задание нагрузок.

Задание параметров материала вала.5) Выполнение расчета.

Генерация чертежа вала.

Создание модели вала

Рассматриваемый вал состоит из набора цилиндрических секций. Поэтому создание модели вала следует начать с создания цилиндрических секций, а затем создавать фаски, канавки, галтели, шпоночные пазы.

Создание шпоночных пазов

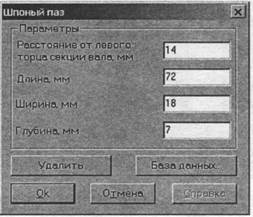

В рассматриваемом примере требуется создание шпоночных канавок, закругленных с обоих концов. Для создания шпоночной канавки на цилиндрической секции длиной 100 мм следует вначале нажать кнопку

|

«Закруглённая шпонка»

(меню Задать/Шпонка/Закруглённая с двух сторон) и установить указатель курсора в точке начала шпоночной канавки (точка определяется приблизительно). Затем нажать левую кнопку мыши и, не отпуская ее, создать прямоугольник, длина которого будет примерно соответствовать длине шпоночной канавки. Текущие значения размеров создаваемой шпоночной канавки динамически отображаются в строке статуса. В полях ввода открывшегося диалогового окна «Шпоночный паз» (рис. 6.5) уточняем параметры создаваемой шпоночной канавки (в соответствии с заданным по условию чертежом вала):

• «Расстояние от левой границы вала на, мм» — 14;

• «Длина, мм» — 72.

|

Рис. 3.5.

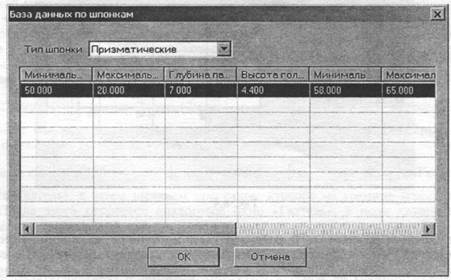

Для получения остальных стандартных разменов шпоночной канавки обратимся к базе данных, для чего нажимаем кнопку «База данных...». Это приведет к открытию диалогового окна «База данных по шпонкам». Если программа предлагает несколько вариантов шпонок, то выбираем один из них. Соответствующие данные выбранной строки автоматически перенесутся в окно «Шпоночный паз», и на валу появится схематическое изображение шпонки со стандартными параметрами.

|

Рис. 3.6.

Аналогичным образом создаем вторую шпоночную канавку.

Задание опор вала.

|

Для задания опор нажимаем кнопку «Опора»

(меню Задать/Опоры). Подводим курсор к тому месту, где будет установлена опора, и щёлкаем левой кнопкой мыши. Откроется диалоговое окно «Опора», с помощью которого можно задать параметры опоры.

|

Рис. 3.7.

Сначала выбираем тип опоры (жесткая неподвижная, жесткая

подвижная или упругая), затем уточняем ее расположение от левого конца вала.

По условию задачи правая опора воспринимает результирующую осевую нагрузку, поэтому её задаём как жесткую неподвижную. Левую опору задаём как жёсткую подвижную.

В поле ввода «Расстояние от левого торца вала, мм» вводим число 25 – для левой опоры и 255 – для правой опоры.

Если опора упругая, то следует в соответствующем поле ввода задать значение её жёсткости.

Задание нагрузок

Задание осевых сил

|

Включаем режим «Осевая сила» нажатием соответствующей кнопки

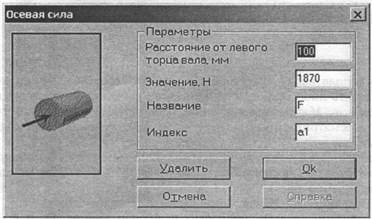

(меню Задать/Осевая сила) и в поля ввода открывшегося диалогового окна «Осевая сила»записываем параметры о обозначение силы.

Рассмотрим задание осевой силыFа1.

• в поле ввода «Расстояние от левого торца вала, мм» вводим значение 100 (расстояние от левого торца вала до точки приложения силы Fа1);

• в поле ввода «Значение, Н» записываем число 1870, так как сила действует «справа налево»;

• в поле ввода «Название» - вводим обозначение F;

• в поле ввода «Индекс» - вводим обозначение а1;

Заполнение двух последних полей необязательно. После нажатия кнопки «Ок» осевая сила отобразится на модели вала.

|

Рис. 3.8.

Аналогично можно задать силу Fа2. Таким образом, к валу приложены две различные по величине осевые силы. Так как перемещение в осевом направление ограничивает только правая опора, то в ней и будет возникать осевая реакция.

• Если обе опоры имеют подвижность в осевом направлении, то к опоре, воспринимающей осевое усилие (пользователю нужно заранее решит какая из опор будет воспринимать это усилие), приложить осевую силу, равную по величине алгебраической сумме осевых сил, приложенных к отдельным участкам вала, но имеющую противоположный знак.

• Если при отрисовке обнаружится, что осевые силы или какие-либо другие силовые факторы (например поперечная сила или изгибающий момент) имеют направление, противоположное заданному, то следует щелчком правой кнопки мыши вызвать соответствующее окно и изменить знак силового фактора.

|

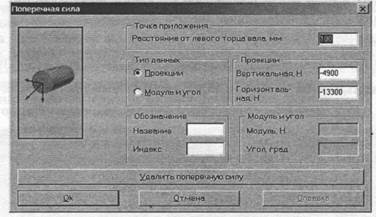

Задание поперечных сил

Включаем режим «Поперечная сила» нажатием соответствующей кнопки

(меню Задать/Поперечная сила) и в поля ввода открывшегося диалогового окна «Поперечная сила»записываем параметры о обозначение силы.

Рассмотрим задание поперечных сил Ft1, Fr1.

• в поле ввода «Расстояние от левого торца вала, мм» вводим значение 100

Затем либо выбираем модуль и направление равнодействующей поперечных сил (Тип данных - Модуль и угол) либо величины проекций этих сил (Тип данных - Проекции). В нашем случае выбираем второй вариант. Для задания величин проекций записываем:

• в поле ввода «Вертикальная, Н» вводим -4900, так как сила направлена вниз;

• в поле ввода «Горизонтальная, Н» вводим -13300, так как сила направлена «от нас»;

Поля вводаНазвание и Индекс оставляем незаполненными.

|

Рис. 3.9.

Аналогично задаём поперечные силы Ft2, Fr2.

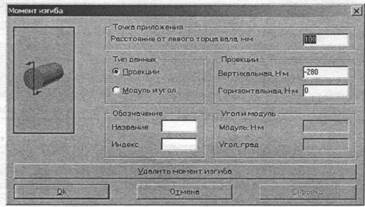

Задание изгибающих моментов

|

Включаем режим «Момент изгиба» нажатием кнопки

(меню Задать/Момент изгиба) и в поля ввода открывшегося диалогового окна «Момент изгиба»записываем параметры и обозначение момента.

Рассмотрим задание изгибающего момента М2

• в поле ввода «Расстояние от левого торца вала, мм» вводим значение 100

Затем либо выбираем модуль и направление равнодействующей поперечных сил (Тип данных - Модуль и угол) либо величины проекций этих сил (Тип данных - Проекции). В нашем случае выбираем второй вариант. Для задания величин проекций записываем:

• в поле ввода «Вертикальная, Н·м» вводим -280;

• в поле ввода «Горизонтальная, Н·м» вводим 0.

Поля вводаНазвание и Индекс оставляем незаполненными.

|

Рис. 3.10.

Аналогично задаём изгибающий момент М2.

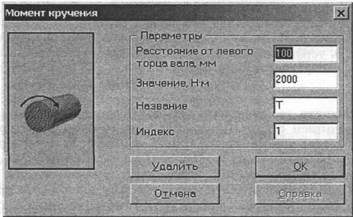

Задание крутящих моментов

Включаем режим «Момент кручения» нажатием соответствующей кнопки

(меню Задать/Момент кручения) и в поля ввода открывшегося диалогового окна «Момент кручения»записываем параметры и обозначение момента. Рассмотрим задание изгибающего момента Т1

• в поле ввода «Расстояние от левого торца вала, мм» вводим значение 100 (расстояние от левого торца вала до точки приложения крутящего момента Т1);

• в поле ввода «Значение, Н·м» - 2000;

• в поле ввода «Название» - вводим обозначение Т;

• в поле ввода «Индекс» - вводим обозначение 1;

|

Рис. 3.11.

Аналогично задаём крутящий момент Т2.

Обязательное условие выполнение общего расчёта вала: крутящие моменты, подводимый к валу и снимаемый с вала должны быть равны по абсолютному значению, но противоположны по направлению (то есть их алгебраическая сумма должна быть равна нулю)

Задание параметров материала вала.

Задать параметры материала вала можно двумя способами: вручную или выбором материала из базы данных. Для того чтобы ввести параметры

|

материала первым способом нажимаем кнопку «Материал»

меню (Материал/параметры...). Параметры материала заносятся в поля ввода открывшегося диалогового окна «Материал вала». Для того чтобы ввести параметры материала вторым способом, сначала нажимаем кнопку «База данных...», а затем из таблиц выпадающих списков Тип и Группа выбираем марку материала. В рассматриваемом примере марка материала вала задана, значит воспользуемся вторым способом.

Выполнение расчёта.

Выбираем пункт меню Рассчитать/Общий расчет вала. В открывшемся диалоговом окне «Ресурс работы вала» записываем:

«Ресурс работы, [час]» — 20000;

«Частота вращения вала, [об/мин]» — 200.

производится После нажатия кнопки «Ок» производится расчет вала.

Просмотр результатов

Для просмотра результатов расчета переходим в меню Результаты... и в открывшемся окне «Результаты» выбираем тот вид результатов расчета, который необходимо просмотреть. Если пользователь хочет, чтобы эпюры силовых факторов строились на фоне вала, то нужно оставить установленный по умолчанию флажок напротив опции Рисовать вал. В противном случае флажок нужно убрать.

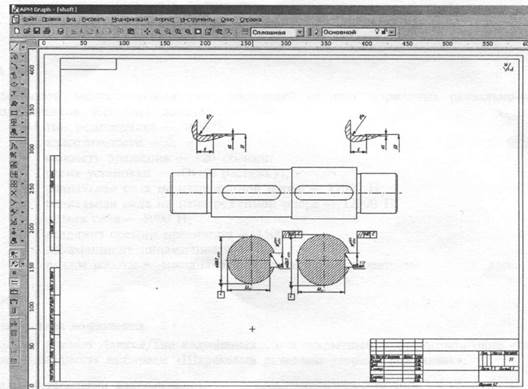

Генерация чертежа вала.

Для генерации чертежа рассчитанного вала выбираем в диалоговом окне «Файл» пункт «Экспорт...» и вызываем открытие диалогового окна «Заполнение штампа». В поля ввода этого окна можно внести фамилии исполнителей и дату, а также выбрать масштаб, формат чертежа и так далее.

Для завершения генерации чертежа необходимо сохранить этот чертеж как

|

файл с расширением *.agr. После этого произойдет запуск плоского графического редактора АРМ Graph, в окне которого и будет показан чертёж рассчитанного вала.

|

Рис. 3.12.

Рис. 3.13.

Вывод результатов на печать

|

В основном окне программы нажимаем кнопку «Печать»

(меню Файл/Печать) и в открывшемся диалоговом окне «Печать»выбираем один из установленных принтеров и производим печать.

9. Вывод результатов расчёта в файл формата *.rtf.

Исходные данные и результаты расчёта можно вывести в текстовый файл формата *.rtf, который может быть открыт в большинстве текстовых редакторов. Для вывода результатов в формате *.rtf следует выбрать в меню Файл/Сохранить как…, ввести имя файла, указать его тип - *.rtf и сохранить файл в этом формате.

ПРИМЕР

Рассчитать подшипниковый узел, состоящий из двух шариковых радиально-упорных подшипников при следующих исходных данных:

• тип подшипника — 46307;

• класс точности — 0;

• скорость вращения — 120 об/мин;

• схема установки — «О» (в растяжку);

• радиальная сила на нагруженной опоре — 12000 Н;

• радиальная сила на ненагруженной опоре — 12000 Н;

• осевая сила — 8000 Н;

• величина осевого преднатяга — 1500 Н;

• коэффициент динамичности — 1,2;

• режим работы — нестандартный, задается пользователем.

Общий порядок расчёта:

Выбор типа подшипника.

Задание геометрии подшипника.

Задание точности изготовления подшипника.

Задание условий работы подшипника.

Выполнение расчета.

Задание дополнительных параметров.

Выбор типа подшипника

Входим в меню Данные/Тип подшипника... и в открывшемся диалоговом окне «Выберите тип подшипника» выбираем «Шариковый радиально-упорный подшипник».

Задание геометрии подшипника

Геометрические параметры подшипника могут быть заданы вручную или взять из базы данных.

2.1. Задание геометрических параметров подшипника вручную.

Для того чтобы задать геометрию подшипника вручную, входим в меню Данные/Геометрия... и в открывшемся диалоговом окне «Радиально-упорный шариковый подшипник» задаём параметры рассчитываемого подшипника, внеся их значения в соответствующие поля ввода.

2.2. Задание геометрических параметров подшипника из базы данных. Этот способ годится только для стандартных подшипников. Поскольку рассматриваемый подшипник стандартный, то для ввода его параметров воспользуемся этим способом. Нажимаем кнопку «База Данных» и в открывшемся диалоговом окне «Выберите данные» из выпадающего списка Подтип выбираем ту серию к которой относится заданный подшипник (среднюю). Из открывшегося списка выбираем номер подшипника 46307. После нажатия кнопки «Выбрать» все параметры требуемого подшипника автоматически переписываются в поля ввода диалогового окна «Радиально-упорный шариковый подшипник».

3. Задание точности изготовления подшипника.

Как и геометрические параметры, точность изготовления можно задать либо вручную, либо взять из базы данных.

3.1. Задание точности подшипника вручную.

Входим в меню Данные/Точность… и в соответствующие поля ввода открывшегося диалогового окна «Точность изготовления» вписываем значения соответствующих параметров.

3.2. Задание точности подшипника с помощью базы данных.

Нажимаем кнопку «БД» напротив соответствующего параметра. Далее в открывшемся диалоговом окне «Выберите отклонения диаметра» из выпадающего списка выбираем Класс точности. Далее щелчком левой кнопки мыши выбираем ту строку, в которой находится значение внешнего диаметра заданного подшипника. Нажатием кнопки «Ок» соответствующие данные из этой строки переносятся в окно «Точность изготовления». Аналогично параметры точности задаются по внутреннему кольцу.

Задание условий работы подшипника.

Входим в меню Данные/Условия работы ... и в соответствующие поля ввода открывшегося диалогового окна «Шариковый радиально-упорный подшипник» вписываем параметры нагрузки:

Тип установки — выбираем схему «О».

Осевая сила, Н — 8000;

Рад. сила на нагр. опоре, Н — 12000;

Рад. сила на ненагр. опоре, Н — 12000;

Осевая сила преднатяга, Н — 1500;

Скорость вращения, об/мин — 120;

Коэфф. динамичности — 1.2.

Если необходимо задать нестандартный режим работы, то выбираем опцию«Переменная нагрузка» и в открывшемся окне«Режим нагружения» строим график режима работы. После введения координат точек графика выбираем тип их соединения — с помощью сплайна или линейное. В рассматриваемом случае соединяем точки сплайном.

Все исходные данные введены, подшипниковый узел готов к расчету.

|

Рис. 4.1.

Выполнение расчёта.

|

Нажимаем кнопку «Расчёт» (меню «Расчёт»).

Задание дополнительных параметров.

Для получения дополнительной информации о величине долговечности, рассчитанной по стандартной методике, а также о долговечности импортных подшипников, в окне «Результаты» нажимаем кнопку «Ещё».После этого откроется диалоговое окно«Дополнительные параметры».

|

Рис. 4.3.

В рассматриваемом примере программа не определила долговечность стандартными методами. Это связано с особенностями исходных данных: изначально был задан осевой преднатяг, а стандартная методика не позволяет проводить расчет подшипника с пред-

натягом.

Для расчета импортных подшипников следует в поле ввода Динамическая грузоподъемность, Н ввести соответствующее значение этого параметра и нажать кнопку «Пересчитать долговечность». После пересчета будет показано значение долговечности для под-

шипника с введенной динамической грузоподъемностью.

8. Вывод результатов на печать или в файл формата *.rtf.

Для вывода результатов расчета на печать нажмите в основном окне

|

программы кнопку

(меню Файл/Печать) и в открывшемся окне «Выбор результатов для печати» отметьте флажками те результаты, которые требуется вывести на печать для выбранного (нагруженного или ненагруженного) подшипника.

Вывод результатов расчёта может быть осуществлён либо сразу на принтер (кнопка «Печать»), либо в текстовый файл

формата *.rtf (кнопка «RTF»), который может быть открыт в большинстве текстовых редакторов, так что пользователь имеет возможность его редактировать. Такая возможность особенно удобна в том случае, когда по результатам расчёта требуется подготовить отчёт в заданной форме.

Список литературы

1. Иванов М.Н. Детали машин. М.: Высшая Школа. 2000.

2. Замрий А.А. Практический учебный курс. САD/САЕ система АРМ Win Machine. М.: Изд-во АПМ. 2008.

3. Проектирование механических передач: Учебно-справочное пособие для втузов/ С.А. Чернавский, Г.А. Снесарев, Б.С. Козинцев и др. 5-е изд., перераб. и допол. – М.: Машиностроение, 1984.

4. Шелофаст В.В., Чугунова Т.Б. Основы проектирования машин. Примеры решения задач. М.: Изд-во АПМ. 2007.

Кафедра технической механики