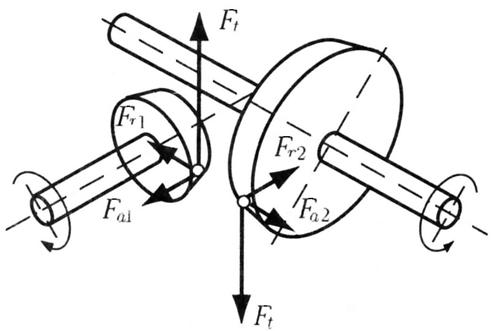

Силы в зацеплении конической передачи

Нормальная нагрузка в контакте зубьев колес может быть представлена в виде проекций на три взаимно перпендикулярных направления. Компоненты общего усилия в зацеплении представляются как окружная Ft, радиальная Fr и осевая Fa составляющие (рис. 11).

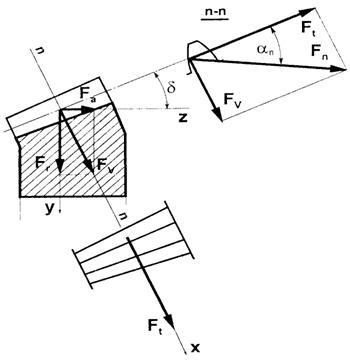

10.1. Силы в зацеплении конической передачи с кривозубыми колесами (рис. 12)

Рис. 12. Силы, действующие в контакте конических колес с криволинейными зубьями

На рисунке 12 вектор нормальной силы  представлен в виде

представлен в виде  .

.

В свою очередь  . Тогда, как видно из рисунка,

. Тогда, как видно из рисунка,  ,

,  ,

,  .

.

Величину окружной силы при проектировании определяют по формуле

(45)

(45)

Радиальная и осевая силы рассчитываются по формулам:

; (46)

; (46)

; (47)

; (47)

;

;  ;

;  - угол зацепления в нормальном сечении.

- угол зацепления в нормальном сечении.

Знак «+» берется в случае, когда направления вращения соответствующего зубчатого колеса и линия наклона зуба совпадают, а «-» - если противоположны.

10.2. Силы в зацеплении прямозубой конической передачи (рис.13)

Рис. 13. Силы, действующие в контакте конических колес с прямыми зубьями

Величину окружной силы при проектировании определяют по формуле

, (

, (  ) (48)

) (48)

Радиальная и осевая силы рассчитываются по формулам:

; (49)

; (49)

; (50)

; (50)

;

;  . (51)

. (51)

Глава 2

Конструирование конических зубчатых колес

Конструктивные элементы конических зубчатых колес

Основные параметры зубчатых колес (диаметр, ширина, модуль, число зубьев и пр.) определены при проектировании передачи. Конструкция колеса и шестерни зависит главным образом от проектных размеров, материала, способа получения заготовки и масштаба производства.

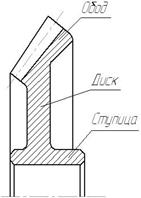

Основные конструктивные элементы колеса – обод, ступица и диск (рис. 14).

Рис. 14. Конструктивные элементы конического зубчатого колеса

Обод воспринимает нагрузку от зубьев и должен быть достаточно прочным и в то же время податливым, чтобы способствовать равномерному распределению нагрузки по длине зуба. Жесткость обода обеспечивает его толщина δ.

Ступица служит для соединения колеса с валом. Длина ступицы lст должна быть оптимальной, чтобы обеспечить устойчивость колеса на валу в плоскости, перпендикулярной оси вала, прочность шпоночного (шлицевого) соединения, а также получение заготовок ковкой и нарезание шпоночных пазов методом протягивания.

Диск соединяет обод и ступицу. Его толщина с определяется в зависимости от способа изготовления колеса. Иногда в дисках колес выполняют отверстия, которые используют при транспортировке и обработке колес, а при больших размерах и для уменьшения массы. Диски больших литых колес усиливают ребрами или заменяют спицами. Острые кромки на торцах ступицы и углах обода притупляют фасками f. При любой формеколес внешние углы зубьев притупляют фаской  , обрабатывая колеса по внешнему диаметру dae параллельно оси посадочного отверстия (рис. 15, 18).

, обрабатывая колеса по внешнему диаметру dae параллельно оси посадочного отверстия (рис. 15, 18).