Тема «Физико-химические основы электрохимической размерной обработки»

Бакурова Ю. А.

ТЕХНИЧЕСКАЯ ФИЗИКА (ОСНОВЫ ЭЛЕКТРОХИМИЧЕСКИХ И ЭЛЕКТРОФИЗИЧЕСКИХ ПРОЦЕССОВ)

Методические указания

по выполнению практических работ

Дисциплина – «Техническая физика (основы электрохимических и электрофизических процессов»

Направление – 15.03.05 Конструкторско-технологическое обеспечение машиностроительных производств

Ливны 2015

Составитель канд.техн.наук, доцент кафедры технологии машиностроения Ю.А. Бакурова____________

Рецензент канд.техн.наук, доцент кафедры технологии машиностроения Д.А. Тупикин_____________

АННОТАЦИЯ

Методические указания содержат общие положения по выполнению и структуре практических работ, их описание, охватывающее основные разделы изучаемой дисциплины с выделением теоретических вопросов, подлежащих более глубокому изучению, указания по выполнению каждой работы, список рекомендуемых источников, включая ссылки на Интернет-ресурсы.

Методические указания по выполнению практических работ по дисциплине «Техническая физика (основы электрохимических и электрофизических процессов)» предназначены для студентов направления 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств», обучающихся по дневной и очно-заочной формам обучения.

Методические указания обсуждены на заседании

кафедры технологии машиностроения

Протокол №_______ от «___»_______________20__ г.,

Зав. кафедрой Миронова А.Л._____________________

Методические указания утверждены на заседании НМС

Ливенского филиала Госуниверситета - УНПК

Протокол № ___ от «__» _____________ _______г.

Председатель НМСканд. социол. наукЕ.А. Колякина _____________

СОДЕРЖАНИЕ

Введение. 4

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №1. 5

Тема «Физико-химические основы электрохимической размерной обработки» 5

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2. 10

Тема «Электрохимическая размерная обработка внутренних поверхностей» 10

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №3. 17

Тема «Физические основы электроэрозионной размерной обработки». 17

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №4. 21

Тема «Физические основы работы лазеров»*. 21

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №5. 32

Тема «Плазма и её свойства». 32

ЛИТЕРАТУРА.. 40

Основная. 40

Дополнительная. 40

Интернет-ресурсы.. 40

Введение

В машиностроении в последнее время все большее применение находят высокопрочные, труднообрабатываемые металлические и неметаллические конструкционные материалы. В подобных случаях применение электрохимических и электрофизических методов обработки являются наиболее эффективными и экономичными, а иногда и единственно возможными способами изготовления заготовок и деталей. Расширяется внедрение в промышленность комбинированной обработки, дающей возможность совмещения традиционных методов формообразования с альтернативными (магнито-абразивная, электроимпульсная, ультразвуковая).

Предметом изучения дисциплины являются общие понятия об электрофизических и электрохимических методах обработки поверхностей деталей машин; электроэрозионная обработка: сущность обработки, классификация, достоинства и недостатки, область применения, используемое оборудование; электрохимическая обработка (ЭХО): теоретические основы ЭХО, технологические параметры, типовые технологические схемы, оборудование для ЭХО; ультразвуковая обработка (УЗО): физическая основа УЗО, показатели точности, качества и производительности, размерная обработка, общая компоновка оборудования, техника безопасности;лучевые способы обработки: светолучевая, электроннолучевая и плазменная; электровзрывная обработка: формообразование под действием электрического разряда, штамповка, очистка, дробление, нанесение покрытий, изменение свойств поверхностей; магнитоимпульсная обработка.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №1

Тема «Физико-химические основы электрохимической размерной обработки»

Цель работы: приобретение знаний зависимости анодного выхода по току, линейной скорости анодного растворения и удельной энергоемкости электрохимического травления заготовки от плотности тока; умений экспериментально устанавливать эти зависимости и использовать их при решении конкретных задач.

Общие сведения

Электрохимическое травление поверхности заготовки, технологические особенности которого рассматриваются в данной работе, является одним из методов электрохимической обработки заготовок.

Электрохимическое травление может быть использовано для изготовления рельефных шкал, таблиц, фирменных знаков; для получения на металле сложных изображений со значительной глубиной рельефа вплоть до получения сквозных отверстий сложного профиля.

В основе электрохимического травления заготовки лежит анодное растворение металла в среде электролита при прохождении через электролит постоянного электрического тока, называемое электролизом. При этом методе обработки заготовка является анодом. Ниже представлена полная схема электролиза в технологической системе «электролит – электроды». Электролит здесь представлен водным раствором хлорида натрия NaCl, а анод–заготовка изготовлен из железа.

NaCl ↔ Na+ + Cl–

Катод: Na+ , Н2О Анод (Fe): Fe, Cl–, Н2О

2Н2О + 2e– = Н2 + 2(ОН)– Fe0 – 2e– = Fe2+ (выходит в раствор)

Na+ + (OH)– = NaOH Fe2+ + 2Cl– = FeCl2

2NaOH + FeCl2 = Fe(OH)2 + 2NaCl

4Fe(OH)2 + 2H2O + O2 = 4Fe(OH)3 (выпадаетвосадок).

Таким образом, на поверхности заготовки, обращенной к катоду, в результате окислительной реакции происходит растворение металла. Для защиты тех частей заготовки, которые не должны подвергаться формоизменению, используются изолирующие покрытия (маски), наносимые на поверхности фотохимическим или другими способами.

Интенсивность анодного растворения описывается первым законом Фарадея

m = kэхIt  , (1.1)

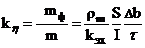

, (1.1)

где m – масса металла, растворенного на аноде, кг;

kэх – электрохимический эквивалент материала анода, кг/Кл;

I – сила тока, А;

t – время протекания процесса, мин.

На практике масса растворенного на аноде вещества mф оказывается меньше массы, рассчитанной по закону Фарадея. Эту особенность процесса учитывают введением в формулу (1.1) коэффициента kh, называемого коэффициентом выхода по току. Фактическую массу металла, растворенного на аноде, рассчитывают по формуле:

mф = khkэхI·t . (1.2)

Ввиду большого числа факторов, влияющих на коэффициент kh, найти его значение теоретическим путем не удается. Поэтому на практике выход по току определяют экспериментально через отношение

, (1.3)

, (1.3)

где rm — плотность материала анода, кг/м3;

S — площадь анода, подлежащая травлению, м2;

Db — толщина слоя, растворенного на аноде, м.

Линейная скорость растворения Jр, м/мин, может быть определена следующим образом:

, (1.4)

, (1.4)

где ri — плотность тока, А/м2.

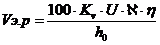

Расчеты по формуле (1.4) затруднены в связи с тем, что с увеличением плотности тока падает значение выхода по току. Это вызвано пассивацией анода, т.е. покрытием его нерастворимой оксидной пленкой. Явление пассивации анодной поверхности приводит также к значительному увеличению удельной энергоемкости процесса, значение которой wm, Дж/кг рассчитывают по формуле:

wm= I×U×t/mф, (1.5)

где U — напряжение на электродах, В.

Из формулы (1.5) следует, что удельная энергоемкость wm процесса электрохимического травления с возрастанием силы тока I увеличивается. Росту wm способствует еще и то, что одновременно падает выход по току.

Содержание работы

Работа включает изучение технологических характеристик и основных закономерностей электрохимического травления заготовок, определение зависимости параметров электрохимического травления от плотности тока, выполнение индивидуального задания и подготовку отчета.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2

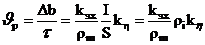

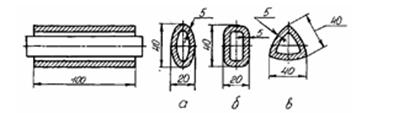

Исходные данные для проектирования техпроцесса ЭХРО

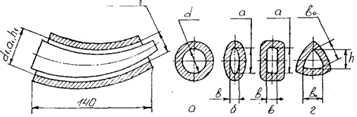

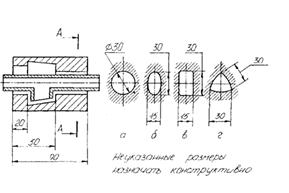

Рисунок 2.1

Рисунок 2.2

Рисунок 2.3

Рисунок 2.4

Таблица 2.1 – Исходные данные

| Номер варианта | Номер рисунка | Номер варианта | Номер рисунка | |

| 1а | 3б | |||

| 1б | 3в | |||

| 1в | 3г | |||

| 2а | 4а | |||

| 2б | 4б | |||

| 2в | 4в | |||

| 2г | 4г | |||

| 3а |

Основные этапы разработки техпроцесса ЭХО:

1. Анализируют чертежи заготовки и находят наиболее приемлемый способ и схему обработки внутренней поверхности.

2. Для выбранного способа обработки находят тип катодного устройства и выбирают или рассчитывают длину и диаметр направляющих, рабочей части и др. На основании этого разрабатывают техническое задание на инструмент. При этом особое внимание уделяют обеспечению плавности движения электролита.

3. Выбирают оборудование. При этом рассчитывают комплектующие изделия: насосы, ванны, источники питания, устройства для очистки электролита. При необходимости находят диапазоны скоростей вращения деталей и поступательного перемещения электродов.

4. По марке обрабатываемого материала подбирают состав электролита и его температуру.

5. Для выбранного электролита находят его электропроводность, потери напряжения в приэлектродных слоях. Рассчитывают или выбирают электрохимический эквивалент сплава.

6. Для выбранного способа обработки с учетом результатов расчетов по п.5 находят скорость съема материала и характеристики течения электролита (давление, подачу насоса).

7. По марке, структуре материала и виду заготовки для расчетного режима находят ожидаемую шероховатость поверхности и глубину микрорастравливаний.

8. С учетом исходных материалов находят минимальный припуск на обработку и проектируют заготовку с учетом особенностей ЭХО.

9. Определяют погрешность обработки и оценивают необходимость в последующей операции и припуски на нее.

10. По известному режиму обработки для различных участков детали устанавливают точность на концах и в местах перехода от одного сечения к другому. Оценивают целесообразность последующей операции на этих участках.

11. Находят наибольшую допустимую скорость подачи электрода и производительность процесса.

12. Для полученных параметров процесса уточняют размеры катодных устройств.

13. Оценивают изменение усталостной прочности деталей приЭХО по сравнению с прочностью, достигаемой при механической обработке, и с учетом условий эксплуатации изделия дают заключение о возможности использования ЭХО.

Инструмент-катод, применяемый приЭХО рассчитывают и изготавливают для каждого конкретного наименования обрабатываемой детали. Катод можно выполнить методом литья, штамповки или точения. Точность его рабочей части должна быть выше на 1-2 квалитета по сравнению с точностью обрабатываемой детали. Накладываются ограничения и на высоту изоляторов. Обычно отклонение их от номинала не должно превышать 10%, а с учетом износа 20-30%. Последнее относится к способу обработки с подвижными электродами. Микронеровности катода не переносятся на анод, тем не менее, шероховатость рабочей части должна быть не более Ra 2,5 мкм, а изоляторов 1,25 мкм. Это вызвано необходимостью лучшего обтекания катода электролитом, устранением возможности быстрого оседания частиц на рабочей части, снижением износа диэлектриков.

Особое внимание при проектировании катодов следует уделять течению электролита на обрабатываемом участке поверхности. Для этого необходимо предусматривать входные устройства для плавного движения жидкости, избегать резких поворотов потока, не превышать требуемой скорости электролита и давления насоса.

В качестве материалов для рабочей части катодов необходимо применять: медь (варианты 1-7), латунь (варианты 8-14), нержавеющая сталь (вариант 15). Характеристики материалов электродов-инструментов приведены в таблице 2.2.

Медь и латунь обладают высокой электропроводностью, свариваемостью, антикоррозионными свойствами. К недостаткам этих материалов можно отнести низкую адгезию с покрытиями и большую чувствительность к коротким замыканиям.

Таблица 2.2 - Характеристики материалов электродов-инструментов

| Показатель | Медь | Латунь | Сталь: 12Х18Н9Т 12Х18Н10Т |

| Удельное омическое сопротивление, Ом·мм2·м-1 | 0,0175 | 0,062 | 0,75 |

| Проводимость, отнесенная к меди, % | 2-3 | ||

| Предел прочности, МПа | 200-300 | 350-650 | 540-560 |

| Адгезия с покрытиями | удовл. | удовл. | хор |

Если к электроду предъявлены повышенные требования по прочности и сопротивляемости разрушению при коротких замыканиях, то для изготовления его рабочей части следует применять нержавеющие стали.

В качестве диэлектриков используют резину, стелотекстолит, фторопласт, пластмассу АСТ-Т и капролон. Для вариантов 1-6 рекомендуется принять резину, для вариантов 7-12 – стеклотекстолит, для вариантов 13-18 – фторопласт. Технические характеристики диэлектриков, употребляемых для изготовления катодных устройств, приведены в таблице 2.3.

Таблица 2.3 - Технические характеристики диэлектриков

| Показатель | Резина | Стекло-текстолит | Фторо-пласт | Пластмасса АСТ-Т | Капро-лон |

| Предел прочности на разрыв, МПа | 4,5 | - | 20-22 | 45-50 | 90-95 |

| Плотность, г/см3 | - | 1,6-1,8 | 2,2 | 1,14-1,18 | 1,15-1,16 |

| Водопоглащаемость при 20оС | 0,8-7,0 | 0,14 | |||

| Наибольшая температура, при которой может быть использован материал, оС |

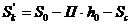

При обработке по способу с неподвижными электродами длина поверхности (lmax), которая может быть обработана за каждую установку катода, зависит от предельной величины тока, подаваемого в рабочую зону, и определяется по формуле:

(2.1)

(2.1)

где  - предельный ток, который может быть подан в рабочую зону;

- предельный ток, который может быть подан в рабочую зону;

П – периметр сечения внутренней поверхности детали;

- предельная плотность тока.

- предельная плотность тока.

Величину предельного тока можно определить по формуле (2):

(2.2)

(2.2)

где  - удельный ток, который зависит от материала и метода охлаждения катода. При работе в условиях обтекания инструмента электролитом величина i должна быть (не более): для меди 3А/мм2; для алюминиевых сплавов – 1,5-2,0 А/мм2; для бронзы и латуни - 0,8А/мм2; для нержавеющей стали - 0,2-0,3А/мм2;

- удельный ток, который зависит от материала и метода охлаждения катода. При работе в условиях обтекания инструмента электролитом величина i должна быть (не более): для меди 3А/мм2; для алюминиевых сплавов – 1,5-2,0 А/мм2; для бронзы и латуни - 0,8А/мм2; для нержавеющей стали - 0,2-0,3А/мм2;

- площадь сечения катода, через которое можно пропускать ток:

- площадь сечения катода, через которое можно пропускать ток:

(2.3)

(2.3)

Где  - площадь внутреннего сечения детали;

- площадь внутреннего сечения детали;

- суммарная площадь сечения, занятая тросами, отверстиями и другими элементами, через которые не может проходить ток;

- суммарная площадь сечения, занятая тросами, отверстиями и другими элементами, через которые не может проходить ток;

- начальный зазор между электродами.

- начальный зазор между электродами.

Значения  принимать в соответствии с таблицей 2.4.

принимать в соответствии с таблицей 2.4.

Таблица 2.4 - Значения начального зазора между электродами

| Предел изменения зазора | Зазор, мм | Отношение длины к диаметру | Число сечений по длине | Сила тока, А |

| наименьший | ||||

| наибольший | До 200 |

Величину  принимать в зависимости от величины

принимать в зависимости от величины  по зависимости:

по зависимости:

(2.4)

(2.4)

где n – номер варианта студента.

Величину предельной плотности тока  необходимо принять в диапазоне 0,06-0,07 А/мм2 .

необходимо принять в диапазоне 0,06-0,07 А/мм2 .

Расчет требуемого межэлектродного зазора производится по формуле:

(2.5)

(2.5)

Где  - удельная электропроводность электролита, 1/(Ом·см);

- удельная электропроводность электролита, 1/(Ом·см);

U – разность между напряжением на электродах (Uэ) и потерями напряжения в приэлектродных слоях (ΔU):

.

.

Обычно величина Uэ лежит в пределах 12-15 В, а ΔU – 2-3 В.

Химический состав электролита, его концентрацию и величину удельной электропроводности принять по таблице 2.5.

Таблица 2.5 - Химический состав, концентрация и величина удельной электропроводности некоторых электролитов

| № п/п | Химическое вещество электролита | Концентрация, % | Удельная электропроводность, 1/(Ом·см) |

| Азотная кислота | 0,782 | ||

| Ортофосфорная кислота | 0,207 | ||

| Плавиковая кислота | 24,5 | 0,341 | |

| Серная кислота | 0,739 | ||

| Соляная кислота | 0,762 | ||

| Натр едкий | 0,349 | ||

| Кали едкое | 0,314 | ||

| Аммоний азотнокислый | 0,363 | ||

| Аммоний сернокислый | 0,229 | ||

| Аммоний хлористый | 0,403 | ||

| Калий азотнокислый | 0,163 | ||

| Калий бромистый | 0,351 | ||

| Калий йодистый | 0,423 | ||

| Калий углекислый | 0,222 | ||

| Калий фтористый | 0,256 | ||

| Калий хлористый | 0,136 | ||

| Кальций хлористый | 0,114 | ||

| Натрий азотнокислый | 0,161 | ||

| Натрий сернистый | 0,236 | ||

| Натрий сернокислый | 0,069 | ||

| Натрий углекислый | 0,084 | ||

| Натрий хлористый | 0,214 | ||

| Натрий хлористый | 0,126 | ||

| Натрий хлористый | 0,200 | ||

| Натрий хлористый | 0,162 | ||

| Натрий азотнокислый | 0,069 | ||

| Натрий азотнокислый | 0,108 | ||

| Натрий азотнокислый | 0,131 |

Принять для обработки детали станок электрохимический универсальный модели 4422, предназначенный для обработки наружных и внутренних поверхностей заготовок из труднообрабатываемых сталей и сплавов.

Технические характеристики станка:

| Наибольшая площадь обрабатываемых поверхностей | 160см2 |

| Скорость быстрого (наладочного) перемещения электрода-инструмента | 370мм/мин |

| Скорость рабочей подачи электрода-инструмента: | |

| наименьшая | 0,3 мм/мин |

| наибольшая | 12 мм/мин |

| Наибольшая потребляемая мощность | 100кВт |

| Габаритные размеры: | |

| (длина х ширина х высота), мм | 1400 х 1720 х 3020 |

Производительность обработки неподвижным электродом-инструментом можно определить по формуле:

(2.6)

(2.6)

Где  - скорость электрохимического растворения;

- скорость электрохимического растворения;

- объемный электрохимический эквивалент, см3/(А·мин).

- объемный электрохимический эквивалент, см3/(А·мин).

t – время обработки, мин;

U – напряжение на электродах, В;

- удельная электропроводность электролита (таблица 2.5).

- удельная электропроводность электролита (таблица 2.5).

Значения  , t, ɳ, ρ и Т для различных обрабатываемых материалов принимать по таблице 2.6.

, t, ɳ, ρ и Т для различных обрабатываемых материалов принимать по таблице 2.6.

Таблица 2.6 - Значения  , t, ɳ, ρ и Т для различных обрабатываемых материалов

, t, ɳ, ρ и Т для различных обрабатываемых материалов

| № п/п | Обрабатываемый материал |  , см3/(А·мин) , см3/(А·мин) | t, мин | ɳ | Плотность ρ, г/см3 | Т, оС |

| Алюминий | 0,0021 | 1,0 | 0,65 | 2,71 | ||

| Вольфрам | 0,0012 | 1,2 | 0,68 | 19,2 | ||

| Железо | 0,0022 | 1,4 | 0,70 | 7,68 | ||

| Кобальт | 0,0021 | 1,6 | 0,72 | 8,86 | ||

| Магний | 0,0044 | 1,8 | 0,74 | 1,74 | ||

| Марганец | 0,0023 | 2,0 | 0,76 | 7,4 | ||

| Медь | 0,0044 | 2,2 | 0,78 | 8,93 | ||

| Молибден | 0,0015 | 2,4 | 0,80 | 10,2 | ||

| Никель | 0,0021 | 2,6 | 0,82 | 8,96 | ||

| Ниобий | 0,0021 | 2,8 | 0,84 | 8,6 | ||

| Титан | 0,0017 | 3,0 | 0,86 | 4,5 | ||

| Хром | 0,0015 | 3,2 | 0,88 | 7,16 | ||

| Цинк | 0,0028 | 3,4 | 0,90 | 7,14 | ||

| ХН77ТЮР | 0,0021 | 3,6 | 0,92 | 7,85 | ||

| ХН70ВМТЮ | 0,0020 | 3,8 | 0,94 | 7,8 | ||

| ХН62ВМКЮ | 0,0021 | 4,0 | 0,96 | 7,85 | ||

| 5ХНМ | 0,0022 | 4,2 | 0,70 | 7,8 | ||

| Х18Н9Т | 0,0021 | 4,4 | 0,71 | 7,9 | ||

| 30ХГСА | 0,0022 | 4,6 | 0,73 | 7,85 | ||

| Д1 | 0,0020 | 4,8 | 0,75 | 2,8 | ||

| Д16-Т | 0,0022 | 5,0 | 0,77 | 2,8 | ||

| ВТЗ-1 | 0,0021 | 5,2 | 0,81 | 4,5 | ||

| ВТ-8 | 0,0021 | 5,4 | 0,83 | 4,5 | ||

| ОТ-4 | 0,0026 | 5,6 | 0,85 | 4,55 | ||

| ВТ16 | 0,0023 | 5,8 | 0,87 | 4,68 | ||

| ВТ20 | 0,0022 | 6,0 | 0,89 | 4,45 | ||

| 2Х13 | 0,0020 | 6,2 | 0,91 | 7,75 | ||

| ЭИ-893 | 0,0018 | 6,6 | 0,95 | 8,8 |

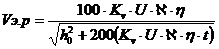

При работе с подвижными электродами-инструментами производительность определяется по следующей формуле:

(2.7)

(2.7)

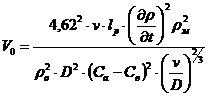

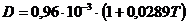

Среднюю скорость прокачки электролита в межэлектродном зазоре можно определить по формуле:

(2.8)

(2.8)

где  - кинематическая вязкость(1,5 мм2/с);

- кинематическая вязкость(1,5 мм2/с);

- длина рабочей части катода (

- длина рабочей части катода (  =

=  )

)

- плотность материала анода – детали (табл. 2.6);

- плотность материала анода – детали (табл. 2.6);

- плотность продуктов обработки (принимается в пределах 2,5-3,0·10-3 г/мм3);

- плотность продуктов обработки (принимается в пределах 2,5-3,0·10-3 г/мм3);

- коэффициент диффузии малорастворимых газов (мм2/с),

- коэффициент диффузии малорастворимых газов (мм2/с),  , гдеТ – температура электролита, (табл. 6);

, гдеТ – температура электролита, (табл. 6);

- концентрация поступающего в зону обработки электролита (0,02-0,05);

- концентрация поступающего в зону обработки электролита (0,02-0,05);

- установившееся значение концентрации на аноде (0,92-0,97).

- установившееся значение концентрации на аноде (0,92-0,97).

Средняя скорость потока электролита может изменяться в пределах от 5 до 25 м/с. Если скорость, рассчитанная по формуле (2.8), окажется вне этих пределов, то следует изменить параметры (в том числе и исходные), от которых она зависит и провести новый расчет.

Порядок выполнения работы

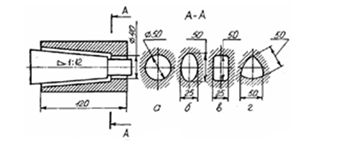

1. Выполнить чертеж детали в соответствии с номером варианта;

2. Описать основные требования, предъявляемые к катоду;

3. Выбрать материал катода, привести его характеристики;

4. Выбрать материал диэлектрика и привести его характеристики;

5. Рассчитать длину обрабатываемой поверхности;

6. Выполнить расчет межэлектродного зазора, выбрать состав электролита, его концентрацию и удельную электропроводность;

7. Выбрать оборудование и привести его технические характеристики;

8. Определить производительность ЭХО;

9. Определить среднюю скорость прокачки электролита в межэлектродном зазоре.

10. При необходимости провести коррекцию расчета скорости прокачки электролита.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №3

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №4

Тема «Физические основы работы лазеров»*

* - Работа проводится на производственном промышленном предприятии ООО «Ливенка» ОАО «Промприбор» г. Ливны

Цель работы: изучить физические основы работы лазеров; ознакомиться с работой лазера ЛТН-102А.

Теоретическая часть

Теоретическая часть

Общие основы работы лазеров

Согласно законам квантовой механики внутренняя энергия микро-частиц (молекул, атомов, ионов) вещества может принимать строго определённые дискретные значения Е1<Е2<Е3...<Еm<En,(Рис.4.1). Эти значения энергии называться энергетическими уровнями, или уровнями энергии. Система возможных энергетических уровней составляет энергетический спектр микрочастиц. Уровень с минимальной энергией Е1 называется основным, а все остальные - возбужденными. Число микрочастиц, имеющих одно значение энергии, т.е. находящихся на одном энергетическом уровне, называется населенностью уровня. Время нахождения атома на возбужденном энергетическом уровне (время жизни уровня) составляет 10-3 - 10-8 с. Уровни, которым соответствует наибольшие время жизни микрочастиц (10-3 с), называют метастабильными (долгоживущими).

Переходы микрочастиц с одного уровня энергии на другой сопровождаются испусканием или поглощением кванта энергии - фотона hν, где ν - частота колебаний электромагнитного излучения; h =6,625·10-34Дж·с - постоянная Планка. Согласно закону сохранения энергии должно выполняться hνnm=En-Em .

Для перехода на более высокий энергетический уровень микрочастица должна поглотить квант энергии. Поглощенная энергия идет на увеличение внутренней энергии атома. При переходе микрочастицы на нижний энергетический уровень происходит испускание энергии в виде кванта света.

В 1916 г. А.Эйнштейн, развивая идеи М.Планка о квантовом характере взаимодействия света с атомами, указал на существование одного процесса поглощения фотонов и двух процессов испускания фотонов.

В процессе поглощения микрочастица переходит с энергетического уровня Еmна более высокий уровень Еn(рис.4.2,а).

В процессе поглощения микрочастица переходит с энергетического уровня Еmна более высокий уровень Еn(рис.4.2,а).

Процесс испускания микрочастицей фотона может происходить спонтанно, т.е. самопроизвольно, без всякого внешнего воздействия (рис.4.2,б). Спонтанное излучение происходит из-за неустойчивости возбужденного состояния микрочастицы. Спонтанное излучение имеет шумоподобный характер. Спонтанно излучаемый свет дают, например, нагретые тела, плазма газовых разрядов.

Второй процесс испускания фотонов называют вынужденным, или индуцированным (рис.4.2,в). Он происходит при столкновении фотона с возбужденной микрочастицей. При этом вынужденный переход микрочастицы с уровня Еn на более низкий энергетический уровень Еm может вызвать только фотон с энергией hνnm=Еn-Еm. Фотон, вызвавший переход, не изменяет своей энергии и направления движения.

Возникший новый фотон имеет такую же энергию и летит по тому же направлению. Следовательно, после встречи фотона с возбужденной микрочастицей дальше полетят уже два одинаковых фотона, а микрочастица переходят на более низкий энергетический уровень.

Световая волна, встретив на своем пути возбужденную микрочастицу, как бы вбирает ее энергию, увеличивает свою интенсивность и продолжает распространяться без изменения фазы и направления. Если амплитуда, частота, фаза, направление распространения и поляризация электромагнитной волны постоянны во времени или изменяются по определенному закону, то такая волна называется когерентной.

Когерентное усиление света при вынужденном испускании фотонов лежит в основе работы оптических квантовых генераторов (ОКГ) - лазеров. Слово "лазер" образовано из начальных букв английских слов LightAmplificationbyStimulatedEmissionofRadiation (усиление света стимулированным испусканием излучения).

Рассмотрим основные условия, необходимые для возникновения процессов усиления и генерации электромагнитного излучения в лазерах.

Условия квантового усиления

Атомы, молекулы вещества непрерывно взаимодействуют между собой, что приводит копределенному распределению их энергии. При термодинамическом равновесии распределение микрочастиц по энергиям подчиняется закону Больцмана, согласно которому вероятность Рiнахождения атома на уровне с энергией Еi:

, (4.1)

, (4.1)

где С - постоянная; Т - абсолютная температура; к=1,38*10-23 Дж/К -

Из общего числа N атомов на уровне с анергией Ei находится Ni атомов (Niнаселённость i-го уровня):

(4.2).

(4.2).

Для двухуровневойсистемы (см.рис.4.2) отношение часла Niатомов с энергией Еn к числу nmатомов с энергией Emбудет

(4.3)

(4.3)

Так как En>Em , то Nn<Nm. Следовательно, при термодинамическом равновесии в среде имеется больше атомов, способных поглощать фотоны, чем испускать, и число актов поглощения фотонов будет превышать число актов испускания фотонов.

Интенсивность светового потока J, прошедшего в среде путь L , будет уменьшаться по закону:

J=J0e-αL, (4.4)

где α - коэффициент поглощения; J0- интенсивность начального светового потока.

Для усиления проходящего светового потока необходимо создать условия, при которых должно преобладать число актов испускания фотонов, т.е, число атомов с энергией Еn должно превышать число атомов с энергией Еm(Nn>Nm). В этом случае коэффициент α в формуле (4.4) имеет отрицательное значение и называется коэффициентом усиления. В итоге получим J>J0 . Среда работает как усиливающая со степенью αL, Состояние, при котором Nn>Nm, называют инверсией населенности энергетических уровней.

Увеличение числа микрочастиц на верхнем уровне достигается внешним воздействием, называемым накачкой. Накачка может быть осуществлена, например, при облучении рабочей среды потоком фотонов или электронов о энергией hνnm= Еn-Em.

В двухуровневой системе инверсную населенность, создать невозможно. При достижении равенства N2=N1 независимо от энергии накачки число переходов, с уровня Е1 на Е2 будет равняться числу обратных переходов, так как эти два перехода являются равновероятными. Поэтому для осуществления инверсии необходимо подбирать систему с тремяили более рабочими уровнями энергии, причём один из верхних уровней должен быть метастабильным.

После проведения накачки и осуществления инверсии подвергаем совокупность микрочастиц облучению потоком фотонов слабой интенсивности с частотой νnm, соответствующей переходу с уровня Еn на уровень Еm. Начальный поток фотонов части образуется и вследствие спонтанных переходов. В результате взаимодействия светового потока с микрочастицами произойдет лавинное размножение фотонов (рис.4.3). После взаимодействия одного фотона с возбужденной микрочастицей образуются два фотона. Далее, эти два фотона превратятся в четыре, восемь, шестнадцать и т.д. На выходе из рабочей среды интенсивность пучка света будет значительно больше, т.е. произойдет его усиление.

После проведения накачки и осуществления инверсии подвергаем совокупность микрочастиц облучению потоком фотонов слабой интенсивности с частотой νnm, соответствующей переходу с уровня Еn на уровень Еm. Начальный поток фотонов части образуется и вследствие спонтанных переходов. В результате взаимодействия светового потока с микрочастицами произойдет лавинное размножение фотонов (рис.4.3). После взаимодействия одного фотона с возбужденной микрочастицей образуются два фотона. Далее, эти два фотона превратятся в четыре, восемь, шестнадцать и т.д. На выходе из рабочей среды интенсивность пучка света будет значительно больше, т.е. произойдет его усиление.

Работа квантового генератора

Принцип усиления и генерации сверхвысокочастотных электромагнитных колебаний на основе вынужденных квантовых переходов был предложен в 1952 г. советскими учеными В.Г.Басовым и А.В.Прохоровым и американским ученым Ч.Таунсом. Ими был разработан квантовый генератор сантиметрового диапазона - мазер, работающий на пучке молекул аммиака. За эти работы Н.Г.Басову, А.М.Прохорову и Ч.Таунсу в 1964 году была присуждена Нобелевская премия. Первый лазер был создан в 1960 г, американским ученым Т.Мейманом.

Для превращения рабочей среды из усилителя в генератор ее помещают в резонатор,обеспечивающий непрерывную подачу части световой энергии усиленного светового потока обратно в активную среду, т.е. положительную обратную связь.

Самым простым резонатором (рис.4.4) является система, состоящая из двух параллельно расположенных плоских зеркал (резонатор Фабри - Перо). Зеркало 1 выполняется непрозрачным для данной световой волны с коэффициентом отражения, близким к 100% (глухое зеркало). Зеркало 2 является частично прозрачным с коэффициентом отражения 50 - 90%. Возникший в активном элементе 3световой поток дойдет до одного зеркала, например, 1, отразится от него, пойдет усиливаясь в обратном направлений до зеркала 2. Часть потока 4 выходит из резонатора, а часть (до 50 -90%) - вновь отразится и пойдет, усиливаясь, обратно к зеркалу 1 и т.д. С помощью зеркал как бы удлиняется путь L в усиливающей среде [см.формулу (4.4)].

Если потери, света в зеркалах 1 и 2 будут компенсироваться усилением света в активном элементе, то в системе установится стационарный режим генерации светового потока.

Луч лазера 4 представляет собой части световой волны* проходящей через полупрозрачное зеркало 2 . Импульс излучения лазера (рис. 4.5) при свободной генерации, т.е. без применения каких-либо внешних ограничений, имеет длительность ~10-3 с и состоит из большого числа отдельных хаотично расположенных импульсов-пичков длительностью ~10-6с, следующих друг за другом со скважностью ~5. Огибающаяпичков имеет колоколообразную несимметричную форму.

Пичковый характер импульса обуславливается взаимодействием между различными типами колебаний, устанавливающихся в резонаторе.

|

|