Этапы проектирования деталей машин и стадии разработки

Требования, предъявляемые к современным машинам

Детали и узлы машин, как и машины в целом, характеризуются работоспособностью, надежностью, технологичностью, экономичностью и эстетичностью. Работоспособностью называют состояние деталей, при котором они способны нормально выполнять заданные функции с параметрами, установленными нормативно-технической документацией. Под надежностью понимают свойство изделия сохранять свою работоспособность в течение заданного промежутка времени или требуемой наработки. Технологичными называют детали и узлы, требующие минимальных затрат средств, времени и труда в производстве, эксплуатации и ремонте.

Основными критериями работоспособности и расчета деталей машин являются: прочность, жесткость, износостойкость, коррозионная стойкость, теплостойкость, виброустойчивость. Значение того или иного критерия для данной детали зависит от ее функционального назначения и условий работы. Например,для крепежных винтов главным критерием является прочность, а для ходовых винтов - износостойкость.

Нагрузки на детали машин и напряжения в них могут быть постоянными и переменными по времени. Детали, подверженные постоянным напряжениям в чистом виде, в машинах не встречаются. Однако отдельные детали работают с малоизменяющимися напряжениями, которые при расчете можно принимать запостоянные.

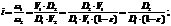

Переменные напряжения характеризуются циклом изменения напряжений: при отнулевом цикле напряжения меняются от нуля до максимума; при знакопеременном симметричном цикле напряжения меняются от отрицательного до такого же положительного значения.

Нагрузки могут изменяться плавно или прикладываться внезапно (удары). Перечислим нагрузки, действующие на ДМ:

- рабочие усилия;

- силы инерции;

- силы трения;

- ударные нагрузки;

- усилия, возникающие при изготовлении детали;

- усилия, возникающие при сборке;

- силы от температурных деформаций;

- силы собственного веса детали;

- атмосферные нагрузки.

При расчетах деталей машин различают номинальную нагрузку и расчетную. Номинальная нагрузка - это наибольшая из длительно действующих нагрузок на сечение детали. Расчетная нагрузка получается умножением номинальной на коэффициент нагрузки.

Жесткость характеризуется изменением размеров и формы детали под нагрузкой. Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий работы.

Изнашивание -процесс постепенного изменения размеров деталей в результате трения. При этом увеличиваются зазоры в подшипниках, в зубчатых зацеплениях и т.п. Увеличение зазоров снижает качественные характеристики механизмов -к.п.д., надежность, точность и т.д.

Коррозия - процесс постоянного разрушения поверхностных слоев металла в результате окисления. Коррозия является причиной преждевременного разрушения многих конструкций. Для защиты от коррозии применяют антикоррозионные покрытия или изготовляют детали из специальных коррозионноустойчивых материалов.

Теплостойкость. Нагрев деталей машин может вызвать: понижение прочности материала и появление ползучести; понижение защищающей способности масляных пленок, а, следовательно, увеличение изнашивания деталей; изменение зазоров в сопряженных деталях, которое может привести к заклиниванию или заеданию и т.п.

Виброустойчивостъ. Вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей

Этапы проектирования деталей машин и стадии разработки

Типовые циклы изменения напряжений в сечениях деталей машин.

Проектировочные расчеты

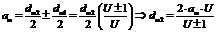

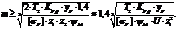

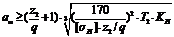

При проектировочном расчёте закрытых передач (из условия контактной выносливости) необходимо определить размеры передачи по основным характеристикам передачи: T1, T2, ω1 и ω2. с этой целью формула решается относительно межосевого расстояния αW. Межосевое расстояние запишем через диаметры:

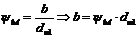

Вводим коэффициент ширины зуба

Запишем удельную окружную силу

.

.

Подставляем в формулу и обе стороны возводим в квадрат.

Обозначим

,

,

Ка - коэффициент межосевого расстояния.

При стальных колёсах Ка=49,5 МПа. Тогда формула для проектировочного расчёта примет вид:

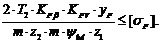

Размеры закрытых передач определяют из расчёта на контактную прочность, а затем зубья проверяются на изгибную прочность.

Открытые передачи рассчитываются исходя из изгибной выносливости. Решение сводится к определению модуля передачи.

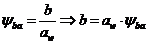

С целью получения формулы для проектировочного расчёта открытых передач выразим

при x1=0; x2=0; dw1=d1=m∙z1; dw2=d2=m∙z2 .

при x1=0; x2=0; dw1=d1=m∙z1; dw2=d2=m∙z2 .

Вводим коэффициент ширины зубчатого венца относительно диаметра и подставляем в формулу:

Принимая  , получаем

, получаем

Далее модуль зацепления необходимо округлить до стандартной величины.

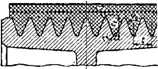

17У косозубых колес зубья располагаются не по образующей делительного цилиндра, а составляют с ней некоторый угол β. Оси колес при этом остаются параллельными.

|

Достоинства:

- плавность работы косозубого зацепления. При этомзначительно понижаются шум и динамические нагрузки. Зубья нагружаютсяпостепенно по мере захода их в поле зацепления, а в зацеплении всегда находится минимум две пары;

- большая нагрузочная способность по контактным и изгибным напряжениям.

Основным недостатком является наличие в зацеплении осевых сил, которые дополнительно нагружают опоры валов.

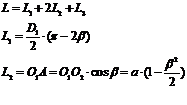

Для нарезания косых зубьев используют инструмент такого же исходного контура, как и для нарезания прямых. Поэтому профиль косого зуба в нормальном сечении совпадает с профилем прямого зуба. Модуль в этом сечении является стандартным. В торцовом сечении t-t параметры косого зуба изменяются в зависимости от угла β:

Окружной шаг

окружной модуль

делительный диаметр

межосевое расстояние

Усилия в зацеплении зубьев

Сила взаимодействия между витками резьбы червяка и зубьями червячного колеса может быть разложена на три взаимно перпендикулярные составляющие: окружную, осевую и радиальную сил. На рисунке показаны эти составляющие для витка резьбы червяка.

Окружная сила червяка Ft1, равная осевой силе колеса Fa2:

Окружная сила колеса Ft2, равная осевой силе червяка Fa1:

Радиальная сила:

Fr1=Fr2=Ft2·tgα.

Нормальная (полная) нагрузка:

.

.

Напряжениям

Так как червяки изготавливают из более прочного материала, чем венцы червячных колес, то на прочность проверяют только зубья колеса. Основные причины выхода из строя червячных передач - поверхностное разрушение, заедание и износ зубьев. Усталостноевыкрашивание рабочих поверхностей зубьев происходит в передачах с колесами, изготовленными из твердых бронз. Поломка зубьев главным образом происходит после их износа. В связи с тем, что поверхностное разрушение зубьев зависит от контактных напряжений, а поломка -от напряжений изгиба, червячные колеса рассчитывают на прочность по контактным напряжениям и напряжениям изгиба.

Особенности расчета на контактную прочность.

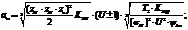

По аналогии с расчетом зубчатой передачи наибольшее контактное напряжение определяют по формуле Герца:

При этом ρпр=ρ2, т.к. ρ1=∞ (витки червяка имеют профиль прямобочной рейки). Для бронзы Е =0,98∙105 МПа, а Епр = 1,33 . 105 Мпа.

После преобразования исходной формулы получают формулу проверочного расчета червячной передачи:

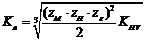

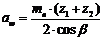

Решив уравнение относительно aw,получают формулу проектировочного расчета:

Коэффициент нагрузки КH принимают в пределах 1,1 ...1,3.

Допускаемые контактные напряжения для безоловянистых бронз и чугунов выбирают из условия сопротивления заеданию в зависимости от скорости скольжения:

[σ]2=300-25∙Vs (бронза); [σ]2=180-45∙Vs

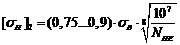

Для оловянистых бронз допускаемое контактное напряжение выбирают из условия сопротивления материала поверхностной усталости:

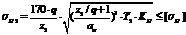

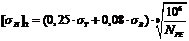

Особенности расчета на изгибную прочность.

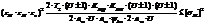

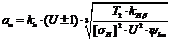

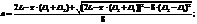

Этот расчет производится как проверочный. Вывод формулы аналогичен расчету зубьев цилиндрических косозубых колес. При этом в формулу вводят следующие поправки и упрощения. Зубья червячного колеса вследствие дуговой формы на 40 % прочней зубьев цилиндрического косозубого колеса. Особенности формы зуба червячных колес учитывает коэффициент формы зуба -УР. Причем он выбирается с учетом эквивалентного числа зубьев колеса:

,

,

Допускаемые напряжения изгиба для всех видов бронз:

Тепловой расчет

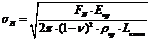

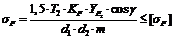

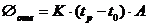

В червячных передачах из-за повышенного трения скольжения в зацеплении происходит выделение большого количества теплоты, которая нагревает масло. А нагрев масла выше 95°С приводит к потере им защитной способности и к опасности заедания. Поэтому отвод теплоты в окружающую среду должен быть достаточным для предотвращения перегрева масла. Количество теплоты, выделяющейся в передаче в секунду, или тепловая мощность:

Количество теплоты, отводимой наружной поверхностью корпуса в секунду:

,

,

где А-площадь поверхности охлаждения; tp- температура масла; t0 - температура воздуха;

К - коэффициент теплоотдачи;

К=9...17Вт/(м2∙град).

Если естественного охлаждения недостаточно  , то необходимо увеличить поверхность охлаждения применяя охлаждающие ребра или применить искусственное охлаждение.

, то необходимо увеличить поверхность охлаждения применяя охлаждающие ребра или применить искусственное охлаждение.

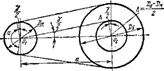

21 Ременная передача состоит из двух шкивов, закрепленных на валах, и ремня, охватывающего шкивы. Нагрузка передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего.

Достоинства:

- простота изготовления и обслуживания;

- плавность работы - смягчение толчков, бесшумность;

- малая стоимость;

- возможность работы с высокими частотами вращения;

- возможность автоматического предохранения от перегрузки за счет проскальзывания ремня;

- возможность передачи движения на значительные расстояния.

Недостатки:

- значительные габариты;

- неизбежность некоторого упругого скольжения ремня;

- повышенные нагрузки на валы и опоры;

- низкая долговечность ремня.

Ремни должны обладать достаточной прочностью, долговечностью, гибкостью, износостойкостью и определенной тяговой способностью, т.е. надежностью сцепления ремня со шкивами. По форме поперечного сечения применяются следующие разновидности ремней:

а) плоские ремни.Ремень в виде узкого прямоугольника.

а) плоские ремни.Ремень в виде узкого прямоугольника.

Применяют следующие материалы:

- кожаные ремни. Обладают хорошей тяговой способностью и высокой долговечностью, хорошо переносят колебания нагрузки. Высокая стоимость кожаных ремней ограничивает их применение;

- прорезиненные ремни. Самыми распространенными являются прорезиненные ремни, состоящие из нескольких слоев хлопчатобумажной ткани, связанных между собой вулканизированной резиной. Их изготавливают трех типов: А, Б иВ. Резиновые прослойки повышают гибкость ремней и коэффициент трения между ремнем и шкивами. Ткань обеспечивает прочность и долговечность;

- хлопчатобумажные и шерстяные ремни. Применяются для передачи небольших мощностей;

б)Клиновые ремни. Имеют основное применение. Ремни бесконечной длины трапециевидного сечения.Входят в канавки шкива соответствующего профиля. Контакт по боковым стенкам.

Применяют ремни с различной структурой поперечного сечения. Слои шнурового корда являются основным несущим элементом ремня. Они располагаются в зоне нейтрального слоя для повышения гибкости. Тканевая обертка увеличивает прочность ремня и предохраняет от износа. Для передач общего назначения по ГОСТ 12841-80 изготавливают 7 типов клиновых ремнейО, А, Б, В, Г, Д, Е, отличающихся размерами поперечного сечения;

в) круглые ремни. Изготавливаютют из кожи, капрона, хлопчатобумажных материалов. Применяют только для малых мощностей в приборах и машинах домашнего обихода;

г)поликлиновые ремни (ТУ 38-105763-84).Бесконечные плоские ремни с продольными клиновыми выступами на внутренней поверхности, входящими в кольцевые клиновые канавки в шкивах. Ремни сочетают достоинства плоских ремней - монолитность и гибкость, и клиновых - повышенную силу сцепления со шкивами.

|

Несущий слой ремней выполняют в виде кордшнура из химических волокон.

Усилия и напряжения в ветвях ремня. Критерии работоспособности ременных передач.

Геометрия ременных передач

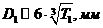

а) При проектировочном расчете плоскоременной передачи диаметр меньшего шкива рекомендуется приближенно определять по формуле М.А.Саверина:

б) Минимальное значение диаметра меньшего шкива клиноременной передачи определяют по таблице в зависимости от профиля ремня.

Межосевое расстояние ременной передачи рекомендуется:

- для плоскоременных передач

-для клиноременных передач принимают

Угол между ветвями ремня определяется из вспомогательного треугольника

отсюда в радианах

|

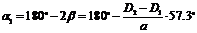

Угол обхвата на малом шкиве в градусах:

Для плоскоременной передачи рекомендуют брать минимальный угол обхвата [α]=150º, для клиноременной – [α]=120º

Для плоскоременной передачи рекомендуют брать минимальный угол обхвата [α]=150º, для клиноременной – [α]=120º

Расчётная длина ремня L равна сумме длин прямолинейных участков и дуг обхвата шкивов.

Здесь косинус разложен в степенной ряд и взяты два первых члена этого ряда (что достаточно для практической точности расчетов)

Межосевое расстояние при окончательно установленной длине ремня

При расчётах длин ремней и межосевых расстояний клиноременных передач оперируют расчётными диаметрами шкивов по нейтральному слою ремня.

При расчётах длин ремней и межосевых расстояний клиноременных передач оперируют расчётными диаметрами шкивов по нейтральному слою ремня.

Кинематика ременных передач

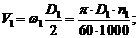

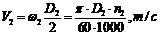

Окружные скорости шкивов при работе передачи

За счет упругого проскальзывания ремня V1>V2

Относительная потеря скорости на шкивах характеризуется

коэффициентом скольжения

тогда V2=V1∙(1-ε)

тогда V2=V1∙(1-ε)

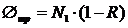

Передаточное отношение

При нормальном режиме работы обычно = 0,01 - 0,02.

Требования, предъявляемые к современным машинам

Детали и узлы машин, как и машины в целом, характеризуются работоспособностью, надежностью, технологичностью, экономичностью и эстетичностью. Работоспособностью называют состояние деталей, при котором они способны нормально выполнять заданные функции с параметрами, установленными нормативно-технической документацией. Под надежностью понимают свойство изделия сохранять свою работоспособность в течение заданного промежутка времени или требуемой наработки. Технологичными называют детали и узлы, требующие минимальных затрат средств, времени и труда в производстве, эксплуатации и ремонте.

Основными критериями работоспособности и расчета деталей машин являются: прочность, жесткость, износостойкость, коррозионная стойкость, теплостойкость, виброустойчивость. Значение того или иного критерия для данной детали зависит от ее функционального назначения и условий работы. Например,для крепежных винтов главным критерием является прочность, а для ходовых винтов - износостойкость.

Нагрузки на детали машин и напряжения в них могут быть постоянными и переменными по времени. Детали, подверженные постоянным напряжениям в чистом виде, в машинах не встречаются. Однако отдельные детали работают с малоизменяющимися напряжениями, которые при расчете можно принимать запостоянные.

Переменные напряжения характеризуются циклом изменения напряжений: при отнулевом цикле напряжения меняются от нуля до максимума; при знакопеременном симметричном цикле напряжения меняются от отрицательного до такого же положительного значения.

Нагрузки могут изменяться плавно или прикладываться внезапно (удары). Перечислим нагрузки, действующие на ДМ:

- рабочие усилия;

- силы инерции;

- силы трения;

- ударные нагрузки;

- усилия, возникающие при изготовлении детали;

- усилия, возникающие при сборке;

- силы от температурных деформаций;

- силы собственного веса детали;

- атмосферные нагрузки.

При расчетах деталей машин различают номинальную нагрузку и расчетную. Номинальная нагрузка - это наибольшая из длительно действующих нагрузок на сечение детали. Расчетная нагрузка получается умножением номинальной на коэффициент нагрузки.

Жесткость характеризуется изменением размеров и формы детали под нагрузкой. Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий работы.

Изнашивание -процесс постепенного изменения размеров деталей в результате трения. При этом увеличиваются зазоры в подшипниках, в зубчатых зацеплениях и т.п. Увеличение зазоров снижает качественные характеристики механизмов -к.п.д., надежность, точность и т.д.

Коррозия - процесс постоянного разрушения поверхностных слоев металла в результате окисления. Коррозия является причиной преждевременного разрушения многих конструкций. Для защиты от коррозии применяют антикоррозионные покрытия или изготовляют детали из специальных коррозионноустойчивых материалов.

Теплостойкость. Нагрев деталей машин может вызвать: понижение прочности материала и появление ползучести; понижение защищающей способности масляных пленок, а, следовательно, увеличение изнашивания деталей; изменение зазоров в сопряженных деталях, которое может привести к заклиниванию или заеданию и т.п.

Виброустойчивостъ. Вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей

Этапы проектирования деталей машин и стадии разработки