Оправка для обработки дисковых кулачков

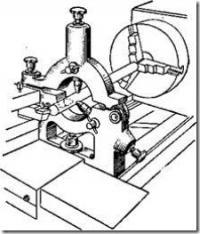

Оправку 1(рис. 4, а) конусным хвостовиком вставляют в шпиндель 2 станка. На оправке гайкой 3 закрепляют дисковый копир 4, шайбу 5 и обрабатываемый дисковый кулачок 6. Копир 4 и кулачок 6 имеют одинаковый профиль. Винт поперечной подачи суппорта заменяют валиком с пружиной, которая постоянно прижимает суппорт к копиру 4.

В резцедержатель станка устанавливают резец 7 и державку 8 с роликом 9, постоянно соприкасаются по действием пружины с копиром 4. При вращении оправки 1 с обрабатываемым кулачком 6 продольная подача суппорта осуществляется от ходового винта станка. Вследствие применения оправки ликвидирована слесарная опиловка кулачков по разметке; производительность труда увеличилась в 4,5 раза и улучшилось качество обработанной поверхности.

Оправки для обработки эксцентриков типа втулок, колец и валиков

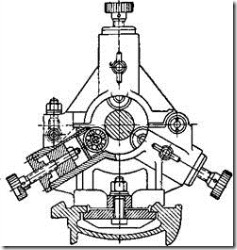

Оправки для обработки эксцентриков типа втулок, колец и валиков (рис. 4, б) имеют простую конструкцию и обеспечивают необходимую точность и производительность обработки эксцентриков на токарных и круглошлифовальных станках.

Оправки 1 закрепляют в шпинделе станка. Сменную втулку изготовляют так, чтобы обеспечивалась плотная посадка на оправке (рис. 4, б-I) или эксцентрике (рис. 4, б-II); наружный диаметр сменной втулки D1=D-2е, где е - заданная величина эксцентриситета в мм; D - внутренний диаметр эксцентрика-кольца (рис. 4, б-I) или внутренний диаметр оправки 1 (рис. 4, б-II) в мм.

Внутренний диаметр втулки 2 равен диаметру D2 оправки 1 (рис. 4, б-I) или наружному диаметру D2 эксцентрика. Обрабатываемую деталь предварительно протачивают и шлифуют по внутреннему диаметру D отверстия и двум торцам (рис. 4, б-I) или по наружному диаметру D2 валика (рис. 4, б-II).

Заготовку эксцентрика устанавливают на оправку и закрепляют шайбой 3 и винтом 4 (рис. 4, б-I) или винтами 5 (рис. 4,6-II).

Оправка для обработки соосных отверстий

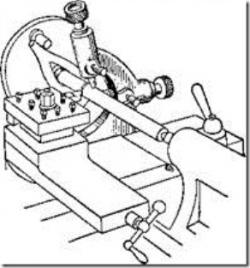

Соосность двух или нескольких отверстий, расположенных с двух сторон детали (рис. 4, б), обеспечивается внутренним шлифованием за две операции с проверкой индикатором. Трудоемкий метод обработки соосных отверстий, требующий высокой квалификации рабочего, заменяется токарной обработкой при применении консольной оправки 2, посадочная часть которой выполнена с конусностью 0,025 мм на длине 100 мм.

Два соосных отверстия детали 1 диаметром 38Л мм обрабатывают за два установа с поворотом детали на 180°; за базу принимают сквозное отверстие диаметром 32Л мм; деталь насаживается на оправку, а последняя вставляется в конус шпинделя 3 станка. Для съема детали с оправки применяют гайку 4. Деталь растачивают укороченным резцом из быстрорежущей стали при частоте вращения шпинделя 300 об/мин и подаче 0,08 мм/об.

Применение оправки позволяет сократить штучное время на 70%.

Люнеты

Неподвижный люнет

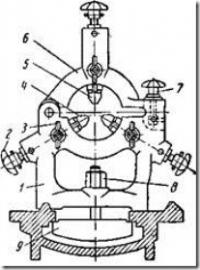

Неподвижный люнет (рис. 339) состоит из чугунного корпуса 1, с которым посредством болта 7 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму соответственно направляющим станины, на которых он закрепляется планкой 9 и болтом 8. В корпусе при помощи регулировочных болтов 2 перемещаются два кулачка 4, а в крышке - один кулачок 5. Для закрепления кулачков в требуемом положении служат винты 3. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Рис. 339. Неподвижный люнет

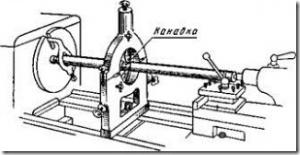

Прежде чем установить заготовку в люнет, нужно проточить у нее посредине канавку под кулачки шириной немного больше ширины кулачка (рис. 340). Если заготовка имеет большую длину и небольшой диаметр, то при протачивании такой канавки неизбежен прогиб самой заготовки. Во избежание этого вначале протачивают дополнительную канавку ближе к концу заготовки и, установив в ней люнет, протачивают основную канавку посредине.

Рис 340. Обтачивание детали с применением неподвижного люнета

Иногда заготовка может оказаться настолько длинной и тонкой, что одной основной канавки не хватит. В подобных случаях протачивают еще две или больше дополнительных канавок.

Обработка в люнете

Обработку в люнете ведут так: обтачивают деталь до канавки, т. е. до места, где находится люнет, затем перевертывают деталь, устанавливают ее опять в центрах и, снова закрепив в люнете, обтачивают остальную часть вала.

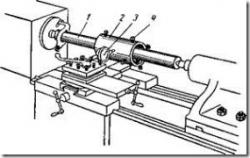

В некоторых случаях нецелесообразно точить дополнительные канавки; тогда применяют способ, показанный на рис. 341 и 342. Цилиндрическую втулку 2 (рис. 342) надевают на среднюю часть заготовки 1 и с помощью болтов 4 устанавливают концентрично с осью заготовки. Концентричность втулки проверяют индикатором 3, как показано на рис. 342.

Заготовку с надетой втулкой устанавливают в люнет (рис. 341), а торцами - в центры и обтачивают до люнета. После этого открывают люнет, снимают заготовку с центров и удаляют втулку. Затем заготовку перевертывают и, установив кулачки люнета по диаметру обточенной части, обтачивают оставшийся участок заготовки.

Неподвижные люнеты применяют также для отрезания концов и подрезания торцов у длинных деталей. На рис. 343 показано использование неподвижного люнета при подрезании торца: деталь закреплена одним концом в трехкулачковом патроне, а другим установлена в люнете.

Рис. 342. Проверка концентричности установки втулки для обработки детали в неподвижном люнете

Рис 341. Обтачивание детали со втулкой в неподвижном люнете

Таким же образом можно обработать точные отверстия с торца длинной детали, например расточить коническое отверстие в шпинделе токарного станка или просверлить такую деталь по всей ее длине.

Кулачки неподвижного люнета должны быть установлены точно по диаметру детали с центром на оси шпинделя; их не следует зажимать туго. Поверхность детали, поддерживаемую кулачками, необходимо смазать маслом, чтобы уменьшить трение и предотвратить образование задиров.

Рис. 343. Подрезание торца детали, установленной в патроне и неподвижном люнете

Рис. 344. Неподвижный люнет с шарикоподшипниками для скоростной обработки

Люнеты с жесткими кулачками не пригодны для скоростной обработки вследствие быстрого износа кулачков.

При скоростной обработке применяют люнеты с роликовыми или шариковыми подшипниками (рис. 344). В этом случае трение скольжения заменяется трением Качения, благодаря чему уменьшается нагрев обрабатываемой детали, что важно при работе на больших скоростях резания.

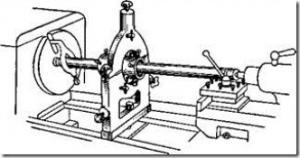

Подвижный люнет

Подвижный люнет (рис. 345) закрепляют на каретке суппорта. Вместе с ней он, следуя за резцом, перемещается вдоль обтачиваемой детали и поддерживает ее в месте приложения усилия, предохраняя от прогибов. Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет только два кулачка. Их выдвигают и закрепляют так же, как кулачки неподвижного люнета.

Рис. 345 Обтачивание детали с применением подвижного люнета

Планшайбы

В простом четырехкулачковом патроне можно устанавливать и закреплять самые различные по форме детали. Однако встречаются такие детали, устанавливать и закреплять которые более удобно на планшайбе или на угольнике.

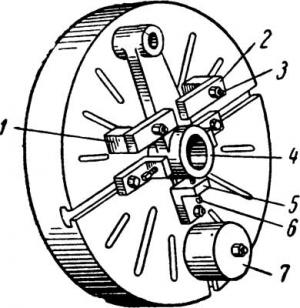

Обработка на планшайбе. Планшайба представляет собой чугунный диск, снабженный ступицей для навинчивания на конец шпинделя; на передней плоскости имеются 4-6 канавок Т-образного профиля и несколько сквозных отверстий.

Рис 346 - Установка и закрепление шатуна на планшайбе

Детали крепят на планшайбе планками, прижимаемыми болтами, или болтами, ввернутыми в кулачки (солдатики), которые передвигают вручную и закрепляют в пазах.

На рис. 346 показана установка и закрепление шатуна на планшайбе для обработки в нем отверстия. Нижняя головка шатуна 4 центрируется винтами 6 угольников 5, установленных в Т-образных пазах. Стержень шатуна закрепляется двумя планками 2 с подкладками 1; планки зажаты болтами 3, вставленными в продолговатые отверстия планшайбы. Так как центр тяжести планшайбы после закрепления на ней шатуна смещен относительно оси ее вращения, на планшайбу с противоположной к верхней головке стороны привернут груз - противовес 7 для уравновешивания планшайбы с деталью, иначе- планшайба при вращении будет бить и разбалтывать шпиндель станка в подшипниках.

Необходимо следить за тем, чтобы стойки под зажимными планками были такой же высоты, как и стенки детали в месте крепления. Зажимные болты следует располагать как можно ближе к детали. Планки должны лежать ровно, без перекоса, а болты быть равномерно (но не слишком туго) затянуты, иначе можно изогнуть зажимаемую деталь.

Установку детали на планшайбе проверяют рейсмусом, а более точно индикатором.