Аналитический метод расчёта припусков

Метод применяют для более точного определения припуска на обработку и предотвращения перерасхода материала.

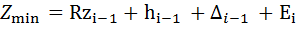

Минимальный пропуск:

- для плоских поверхностей

, , | (4.1) |

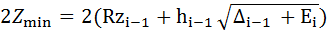

- для поверхностей типа тел вращения (двусторонней припуск)

, , | (4.2) |

где  -высота неровностей профиля на предшествующем переходе;

-высота неровностей профиля на предшествующем переходе;  - глубина дефектного поверхностного слоя на предшествующем переходе (микротрещины, наклёп, обезуглероженный слой);

- глубина дефектного поверхностного слоя на предшествующем переходе (микротрещины, наклёп, обезуглероженный слой);  - суммарное отклонение расположения поверхностей (отклонение от параллельности, перпендикулярности, симметричности и т.д.) и отклонения формы поверхности (отклонения от плоскостности, прямолинейности и т.д.) на предшествующем переходе;

- суммарное отклонение расположения поверхностей (отклонение от параллельности, перпендикулярности, симметричности и т.д.) и отклонения формы поверхности (отклонения от плоскостности, прямолинейности и т.д.) на предшествующем переходе;  - погрешность установки заготовки на выполняемом переходе.

- погрешность установки заготовки на выполняемом переходе.

Таким образом, величина минимального припуска должна быть достаточной для ликвидации погрешностей от предшествующею перехода.

Значения качества поверхности  и

и  принимают по нормативным данным для расчёта припуска.

принимают по нормативным данным для расчёта припуска.

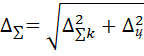

Суммарное отклонение расположения поверхностей типа тел вращения:

, , | (4.3) |

где  - общее отклонение оси от прямолинейности; Δц - погрешность центрирования заготовки.

- общее отклонение оси от прямолинейности; Δц - погрешность центрирования заготовки.

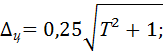

, , | (4.4) |

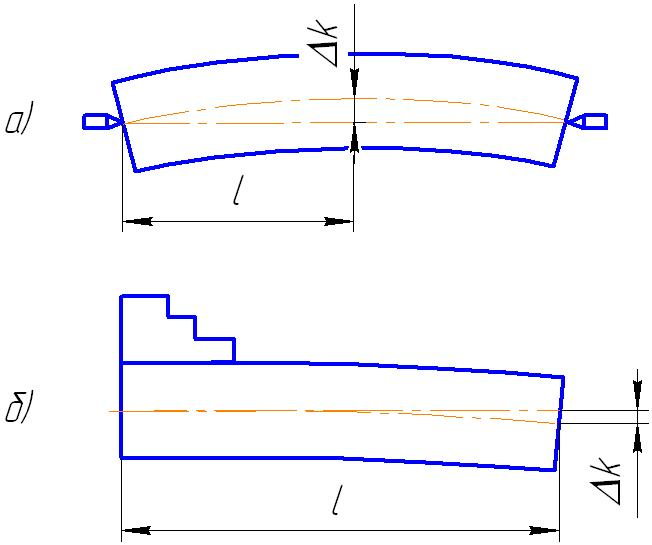

где  - кривизна (отклонение оси детали от прямолинейности), мкм на 1 мм; l - расстояние от сечения, для которого определяют величину отклонения расположения, до места крепления заготовки, мм (рис. 4.1).

- кривизна (отклонение оси детали от прямолинейности), мкм на 1 мм; l - расстояние от сечения, для которого определяют величину отклонения расположения, до места крепления заготовки, мм (рис. 4.1).

| (4.5) |

где Т - допуск на диаметральный размер заготовки.

При Т>>1 Δц=0,25Т;

Суммарное отклонение плоской детали:

, , | (4.6) |

Рис.4.1. Обозначение кривизны заготовки:

а - при ее установке в центрах; б - при консольном креплении

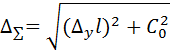

Суммарное отклонение после сверления

| (4.7) |

где Δу - значение увода оси сверла; l - длина просверленного отверстия; С0 - смещение оси отверстия.

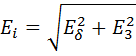

Погрешность установки на заготовку:

| (4.8) |

где  - погрешность базирования заготовки;

- погрешность базирования заготовки;  - погрешность закрепления заготовки.

- погрешность закрепления заготовки.

При совмещении технологической и измерительной баз погрешности базирования  =0, поэтому необходимо стремиться базы совмещать.

=0, поэтому необходимо стремиться базы совмещать.

Значения составляющих, входящих в формулы для определения минимального припуска (Rz, h, Т,  ), систематизированы и приводятся в виде таблиц приложения 4.

), систематизированы и приводятся в виде таблиц приложения 4.

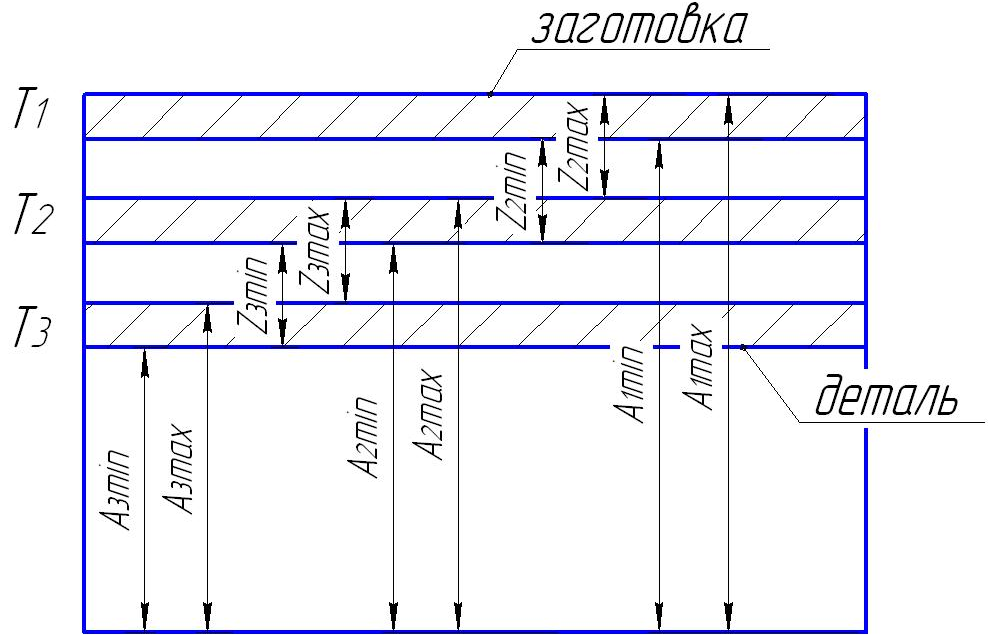

Формулы определения межпереходных размеров и максимальных припусковдля различных видов механической обработки и различных поверхностей для удобства сведены в табл. 4.1. Для пояснения этих формул приводится схема образования размеров на примере двух методов обработки - чернового и чистового фрезерования (рис. 4.2).

Рис. 4.2. Схема расчета межпереходных размеров

Таблица 4.1

Расчетные формулы для определения межпереходных размеров

и максимальных припусков

| Размеры | Расчётные формулы | Номер формулы |

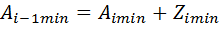

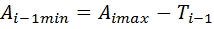

| Минимальный размер поверхности при обработке плоской детали |  | (4.9) |

| Минимальный размер поверхности при точении цилиндрической детали |  | (4.10) |

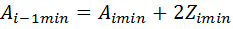

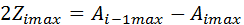

| Максимальный размер поверхности при обработке плоских и цилиндрических деталей |  | (4.11) |

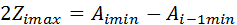

| Максимальный и минимальный размер поверхности при растачивании отверстия |   | (4.12) (4.13) |

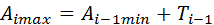

| Максимальный припуск при точении цилиндрической детали |  | (4.14) |

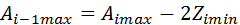

| Максимальный припуск при растачивании отверстия |  | (4.15) |

Принимаем:  - размер заготовки;

- размер заготовки;  - размер после черновой обработки;

- размер после черновой обработки;  - размер после чистовой обработки, а также размер готовой детали.

- размер после чистовой обработки, а также размер готовой детали.

Размеры могут колебаться в пределах полей допусков:  - допуск на заготовку;

- допуск на заготовку;  - допуск на черновую обработку;

- допуск на черновую обработку;  - допуск на чистовую обработку, а также на размер детали, заданной на чертеже.

- допуск на чистовую обработку, а также на размер детали, заданной на чертеже.

Так как известен окончательный размер детали  с допуском

с допуском  (с чертежа), то расчет ведем, начиная от этих значений и к заготовке. Вводим условные обозначения:

(с чертежа), то расчет ведем, начиная от этих значений и к заготовке. Вводим условные обозначения:  - получаемый размер;

- получаемый размер;  - размер предшествующего перехода.

- размер предшествующего перехода.

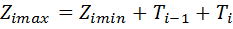

Проверка правильности расчёта может производиться для каждого перехода:

| (4.16) |

Здесь Zimax должно совпадать со значением, найденным по формуле (4.15), а также по результатам общих припусков на обработку  и

и  , которые определяют как сумму промежуточных припусков на обработку:

, которые определяют как сумму промежуточных припусков на обработку:

(4.17)

(4.17)

где  - допуск на диаметр заготовки;

- допуск на диаметр заготовки;  - допуск на диаметр детали.

- допуск на диаметр детали.

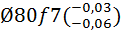

Пример выполнения расчета припусков

Вал изготовлен из горячекатанного проката Ø85 обычной точности по ГОСТ 2590-71. После отрезки заготовка правится

и центрируется. Тип производства - среднесерийный. В данном типе производства токарной операции предшествовала фрезерно-центровальная, в результате которой обработаны торцы и центро-вочные отверстия. Токарная и шлифовальная обработки выполняются при установке заготовки в центрах.

Определить припуски и промежуточные размеры при обработке поверхности вала Ø  согласно рабочему чертежу (рис. 4.3).

согласно рабочему чертежу (рис. 4.3).

Решение: Составляется технологический маршрут обработки поверхности  :

:

- точение черновое (ITI2);

- точение чистовое(IT9);

- шлифование(IT7).

Рис. 4.3. Эскиз детали

Для наглядности и простоты определения промежуточных припусков и промежуточных размеров составляем таблицу (табл. 4.2). Нормативные материалы для расчета припусков содержатся в справочнике [1] и приложении 4.

Допуски на изготовление детали (T), элементы припусков (Rzи h)устанавливаем по табл. П.4.1 - П.4.3 приложения 4. Допуск готовой детали (T4) после окончательной обработки устанавливаем по данным чертежа.

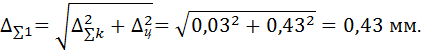

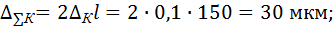

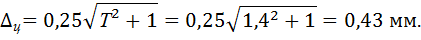

Отклонение расположения поверхностей для проката при обработке в центрах производят, пользуясь уравнениями (4.3), (4.4), (4.5):

Кривизну (Δк) определяют по табл. П.4.5 приложения 4.

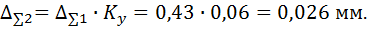

Величина расположения поверхностей после чернового точения:

Коэффициент уточнения Ку определяют по табл. П.4.7 приложения 4.

Величина расположения поверхностей после чистового точения.

Так как полученное значение имеет малую величину, то им пренебрегают.

Расчёт минимальных припусков на диаметральные размеры для каждого перехода производят по формуле (4.2):

черновое точение 2Z2min=2(0,2 + 0,3 + 0,43) = 1,86 мм;

чистовое точение 2Z3min = 2(0,063 + 0,06 + 0,026) = 0,298 мм;

шлифование 2Z4min = 2(0,032 + 0,03) = 0,124 мм.

Далее расчет производится от конечной (шлифовальной) операции и к начальной. Из чертежа детали определяют:

= 79,94 мм;

= 79,94 мм;

= 79,97 мм.

= 79,97 мм.

Промежуточные наименьшие размеры по технологическим переходам определяют по формуле (4.9):

Таблица 4.2

Расчёт припусков на обработку и предельных размеров по технологическим переходам

|

|

=79,94 + 0,124=80,064 мм;

=79,94 + 0,124=80,064 мм;

= 80,064 + 0,298 = 80,362 мм;

= 80,064 + 0,298 = 80,362 мм;

=80,362 +1,86 =82,222 мм;

=80,362 +1,86 =82,222 мм;

Затем определяют промежуточные наибольшие размеры по переходам по формуле (4.11):

= 80,064 + 0,087 = 80,151 мм;

= 80,064 + 0,087 = 80,151 мм;

=80,362 + 0,35 = 80,712 мм;

=80,362 + 0,35 = 80,712 мм;

=82,222+1,4 = 83,622 мм.

=82,222+1,4 = 83,622 мм.

Предельные максимальные припуски по переходам производят по формуле (4.14):

=83,622-80,712 = 2,91 мм;

=83,622-80,712 = 2,91 мм;

= 80,712 - 80,151 = 0,561 мм;

= 80,712 - 80,151 = 0,561 мм;

=80,151-79,97 = 0,181 мм.

=80,151-79,97 = 0,181 мм.

Расчёт общих припусков:

наибольший  =2,91+ 0,561 +0,181 = 3,652 мм;

=2,91+ 0,561 +0,181 = 3,652 мм;

наименьший  = 1,86 + 0,298 + 0,124 = 2,282 мм.

= 1,86 + 0,298 + 0,124 = 2,282 мм.

Проверку правильности расчётов выполняют по формуле (4.17):

3,652 -2,282 = 1,4 - 0,03 = 1,37 мм.