Расчет крепежных резьбовых соединений на прочность

Основным критерием работоспособности крепежных резьбовых соединений является прочность. Стандартные крепежные детали сконструированы равнопрочными по следующим параметрам: по напряжениям среза и смятия в резьбе, напряжениям растяжения в нарезанной части стержня и в месте перехода стержня в головку. Поэтому для стандартных крепежных деталей в качестве главного критерия работоспособности принята прочность стержня на растяжение, и по ней ведут расчет болтов, винтов и шпилек. Расчет резьбы на прочность выполняют в качестве проверочного лишь для нестандартных деталей.

.Как показали исследования, проведенные Н.Е. Жуковским, силы взаимодействия между витками винта и гайки распределены в значительной степени неравномерно, однако действительный характер распределения нагрузки по виткам зависит от многих факторов, трудно поддающихся учету (неточности изготовления, степени износа резьбы, материала и конструкции гайки и болта и т.д.). Поэтому при расчете резьбы условно считают, что все витки нагружены одинаково, а неточность в расчете компенсируют значением допускаемого напряжения.

Из рисунка 2,1 видно, что если на сопрягаемые резьбой детали (болт и гайку и пр.) действует осевая сила  , то витки резьбы каждой детали работают на срез, смятие и изгиб.

, то витки резьбы каждой детали работают на срез, смятие и изгиб.

Расчет крепежной детали рассчитывают на срез и смятие, так как расчет ее на изгиб по формулам сопротивления материалов весьма условен.

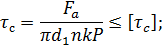

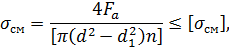

При одинаковых материалах сопрягаемых резьбовых деталей расчет резьбы на прочность производят по охватываемой детали по формулам: на срез витков

на смятие витков

где  расчетное напряжение на срез резьбы,

расчетное напряжение на срез резьбы,  расчетное напряжение на смятие между витками резьбы,

расчетное напряжение на смятие между витками резьбы,  число витков резьбы, воспринимающих нагрузку,

число витков резьбы, воспринимающих нагрузку,  коэффициент полноты резьбы, показывающий отношение высоты витка в опасном сечении к шагу резьбы,

коэффициент полноты резьбы, показывающий отношение высоты витка в опасном сечении к шагу резьбы,  допускаемое напряжение на срез резьбы,

допускаемое напряжение на срез резьбы,  допускаемое напряжение на смятие резьбы.

допускаемое напряжение на смятие резьбы.

Коэффициент полноты резьбы для метрической резьбы болтов, винтов и шпилек  , гаек

, гаек  , трапецеидальной резьбы

, трапецеидальной резьбы

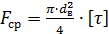

Расчет винта на срез

,

,

- сила среза, Н;

- сила среза, Н;

- диаметр винта, мм.

- диаметр винта, мм.

Диаметр винта рассчитывается по формуле:

.

.

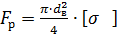

Расчет на разрыв тела винта

,

,

- сила разрыва, Н;

- сила разрыва, Н;

- диаметр винта, мм.

- диаметр винта, мм.

Диаметр винта рассчитывается по формуле:

.

.

Штифтовые соединения

Штифты в основном предназначены для точного взаимного фиксирования деталей, а также для передачи относительно небольших нагрузок. Применяются также специальные срезающиеся штифты, служащие предохранительным элементом.

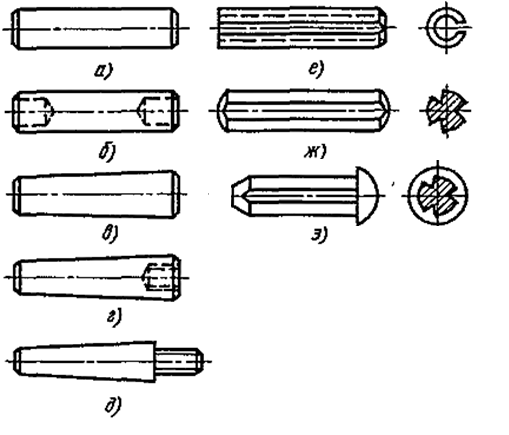

По формештифты можно разделить на:

· цилиндрические (рисунок 2.18, а, б);

· конические (рисунок 2.18, в, г, д);

· цилиндрические пружинные разрезные (рисунок 2.18, е)

· просеченные цилиндрические и другие (рисунок 2.18, ж, з)

Гладкие штифты изготовляют из стали 45 и А12, штифты с канавками и пружинные – из пружинной стали.

Цилиндрические штифты в отверстия ставят с натягом и они удерживаются от выпадания силами трения (рисунок 2.18, а), а иногда концы штифтов расклепывают (рисунок 2.18, б). Для постоянного прочного соединения обе детали сверлят и развертывают под один размер. Для возможности разборки без выколачивания штифтов соединениях на плоскости дополнительно развертываются отверстия в одной детали.

Рисунок 2.18 – Основные типы штифтов

Для постоянного прочного соединения обе детали сверлят и развертывают совместно под один размер. В соединениях по плоскости, подлежащих систематической разборке, в которых штифты предназначены для взаимного фиксирования деталей, отверстия в одной детали дополнительно развертывают, что позволяет производить разборку без выколачивания штифтов.

Наибольшее распространение имеют конические гладкие штифты. Конические штифты выполняют с конусностью 1:50, обеспечивающей надежное самоторможение и центрирование деталей.

Гладкие цилиндрические штифты изготавливают с полями допусков на основную поверхность  , на длину штифта – по

, на длину штифта – по  , на диаметр глухого отверстия – по

, на диаметр глухого отверстия – по  , на его глубину – по

, на его глубину – по  . Поля допусков резьбовых отверстий штифтов – по

. Поля допусков резьбовых отверстий штифтов – по  .

.

Основные типы конических штифтов:

а) простые, забиваемые в отверстия (рисунок 2.19, а и б), применяемые в сквозных отверстиях при возможности выбивания с противоположной стороны;

б) с резьбой для извлечения при разборке (рисунок 2.19, в, г), применяемые при установке в глухие отверстия;

в) в соединениях, подверженных толчкам и ударам, и в соединениях быстровращающихся деталей конические штифты необходимо специально предохранять от ослабления натяга и выпадания. Для этого их выполняют с прорезью и разведением концов или в виде пригонных болтов (рисунок 2.19, д):

Рисунок 2.19 – Гладкие штифты

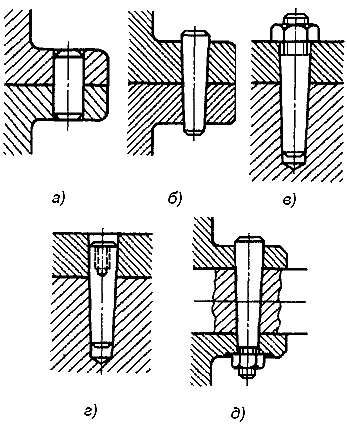

Конические штифты в основном применяют:

а) в соединениях деталей по плоскостям, стягиваемых крепежными винтами;

б) в соединениях по цилиндрическим и коническим поверхностям вал – ступица.

В соединениях деталей по плоскостям применяют обычно по два штифта и осуществляют фиксацию, тогда как основная нагрузка воспринимается силами трения в стыке, создаваемыми начальной затяжкой винтов. В соединениях деталей по цилиндрическим и коническим поверхностям при небольших нагрузках штифты заменяют шпонки.

Пружинные штифты (рисунок 2.18, е) вальцуют из ленты и закаливают. Ввиду их податливости их можно устанавливать в отверстия с большими допусками, обеспечивая надежное сцепление даже при ударной нагрузке и сохранение силы сцепления после многократной сборки и разборки.

Штифты с канавками (рисунок 2.14 ж-к) применяют преимущественно для передачи нагрузки, а так же в качестве шпонок, обычных штифтов мелких осей. При забивании штифтов в отверстия выдавленный ранее из канавок материал упруго деформируется в обратном направлении. Таким образом, создаются повышенные местные давления что повышает прочность сцепления.

При ориентировании деталей относительно друг друга (соединение крышки и корпуса) обычно используют два штифта, но для фиксации углового положения деталей, ориентирование которых обеспечивается цилиндрическим сопряжением (например, соединение круглой крышки с корпусом) достаточно одного фиксирующего штифта.

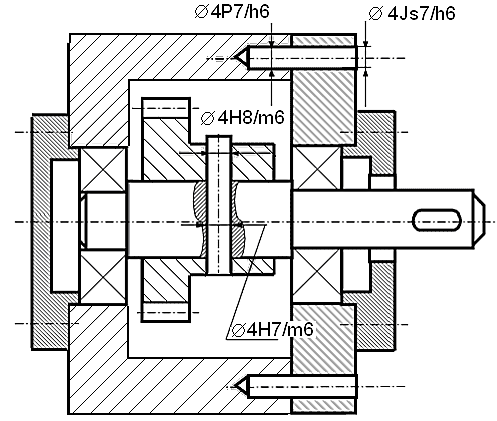

Штифтовое соединение крышки и корпуса (рисунок 2.20) образует две посадки: штифт-отверстие корпуса и штифт-отверстие крышки, а в штифтовом соединении вала с зубчатым колесом следует различать центрирующее сопряжение вал-отверстие зубчатого колеса и две собственно штифтовые посадки: штифт-отверстия (два) во втулке зубчатого колеса и штифт-отверстие вала.

Рисунок 2.20 ‒ Пример применения штифтовых соединений

Точность центрирования деталей в штифтовом соединении вала с зубчатым колесом (шкивом, ступицей рычага и др.) обеспечивается посадкой колеса на вал. Это обычное центрирующее гладкое цилиндрическое сопряжение, для которого можно выбрать посадку с очень малыми зазорами или натягами, следовательно, предпочтительны переходные посадки.

Поскольку поле допуска на диаметр штифта одинаково по всей длине, штифтовые посадки являются посадками в системе вала. Если выбрано основное отклонение поля допуска штифта  (например,

(например,  ), посадки реализуются в системе основного вала. А если выбрать иное стандартное основное отклонение поля допуска штифта (например, m), штифтовые посадки реализуются в системе неосновного вала, например,

), посадки реализуются в системе основного вала. А если выбрать иное стандартное основное отклонение поля допуска штифта (например, m), штифтовые посадки реализуются в системе неосновного вала, например,  и

и

Условное обозначение штифта включает:

· слово "Штифт";

· обозначение типа (тип 1 не указывают, не указывают и другие, если тип однозначно определяется стандартом);

· размеры (диаметр  и длину

и длину  штифта, при необходимости с указанием поля допуска диаметра);

штифта, при необходимости с указанием поля допуска диаметра);

· обозначение стандарта.

Примеры обозначений штифтов:

Штифт 10 m6 × 60 ГОСТ 3128-70 – штифт диаметр 10 мм, длина 60 мм.

Штифт 8 h11 × 45 Хим. Окс. прм. ГОСТ 10773-93 – штифт диаметр 8 мм и длина 45 мм, с покрытием Хим. Окс. прм..

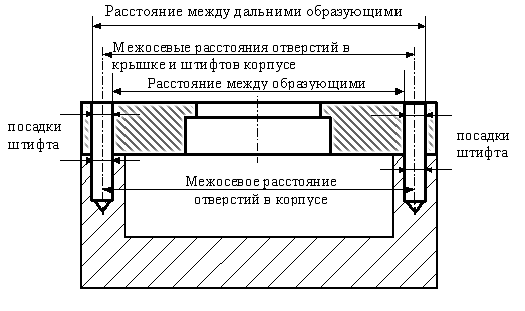

Штифтовые соединения крышки и корпуса (рисунок 2.21) представляют достаточно сложную задачу, связанную с составлением и решением взаимосвязанных размерных цепей. Каждое штифтовое сопряжение включает в себя две простейшие размерные цепи (посадка штифта в отверстие корпуса и посадка штифта в отверстие крышки). Образовавшиеся замыкающие звенья-зазоры (натяги) – будут входить как составляющие звенья в размерные цепи, определяющие межосевые размеры штифтового соединения, а также их замыкающие звенья-зазоры (натяги) – между образующими штифтов и отверстием корпусной детали (крышки).

Рисунок 2.21 ‒ Эскиз соединения крышка-корпус (ориентирование по двум штифтам)

Кроме намеченных линейных размерных цепей, следует также составить и рассчитать еще и угловые размерные цепи, поскольку отклонения осей штифтовых отверстий от перпендикулярности также существенно влияет на собираемость изделия.

В связи с тем, что обеспечить точность замыкающих звеньев таких размерных цепей методами полной взаимозаменяемости бывает затруднительно, достаточно часто прибегают к «технологической компенсации» – применяют совместную окончательную обработку штифтовых отверстий в сборе. Корпус и крышку с предварительно просверленными отверстиями собирают без штифтов и крепят друг к другу, затем «совпадающие» отверстия обрабатывают разверткой, чем обеспечивается их соосное расположение при фиксированном межосевом расстоянии. Такой технологический процесс можно рассматривать как применение технологии индивидуального производства, поскольку каждая крышка подходит только к своему корпусу.