Стопорение специальными элементами.

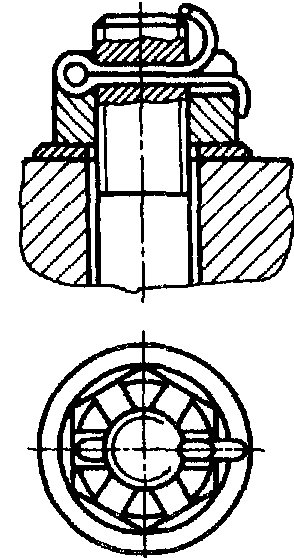

К ним относятся шплинты и шайбы с лапками. Шплинты по ГОСТ 397-79 представляют собой стержни, согнутые из полукруглой проволоки плоскими сторонами (рисунок 2.16 а). Выпаданию шплинта в одну сторону препятствует петля на сгибе, а в другую - разведенные концы. Для удобства разведения концы делают не совпадающими по длине.

а) б) в)

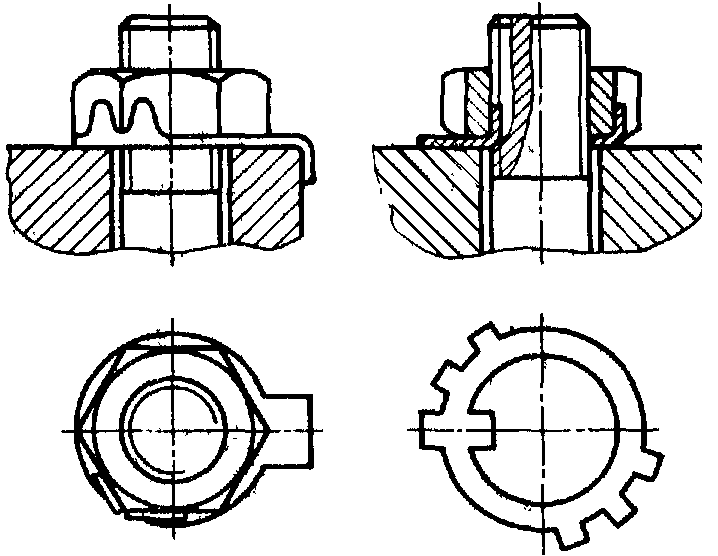

Рисунок 2.16 - Стопорные устройства со специальными запирающими устройствами

Недостатком стопорения шплинтами и другими элементами этого типа является ступенчатое регулирование силы затяжки. Поэтому стопорение шплинтами не рекомендуют для коротких болтов при  .

.

Стопорение гайки или головки винта по отношению к детали достигается стопорными шайбами по ГОСТ 3693-52 и ГОСТ 3695-52 (рисунок 2.16 б) с лапками, одну из которых отгибают по грани гайки, а другую - по грани детали. Стопорение шплинтами и шайбами, благодаря своей надежности, имеет широкое распространение в ответственных конструкциях.

Стопорные шайбы с лапками по ГОСТ 11872-89 (рисунок 2.16 в) применяют в основном для стопорения гаек со шлицами при регулировке и креплении подшипников качения на валу. Эти шайбы выполняют толщиной  , шайбы имеют внутренний носик, отгибаемый в канавку вала, и несколько наружных лапок, отгибаемых в один из шлицев гайки.

, шайбы имеют внутренний носик, отгибаемый в канавку вала, и несколько наружных лапок, отгибаемых в один из шлицев гайки.

Гайки и головки болтов в групповых соединениях нередко стопорят обвязкой проволокой.

Для резьбы небольших диаметров применяют стопорение смолами, лаками и красками. Перспективно стопорение резьб с помощью герметиков, которые устойчивы к воздействию температуры, влаги, масла, динамических нагрузок

Стопорение болтов возможно также усами на болтах, вминающимися в материал соединяемых деталей, или специальными подголовками.

При очень редкой разборке возможно применять стопорение пайкой. Если соединение совсем не требует разборки в эксплуатации, применяют стопорение пластическим деформированием или приваркой, которая превращает соединение в неразъемное.

Сопротивление отвинчиванию можно также существенно повысить выравниваем нагрузки по виткам коррекцией шага. Шаг гайки делают больше шага винта на величину около 0,1%.

Момент завинчивания, коэффициент полезного действия (КПД) и условие самоторможения для резьб.

Вначале установим искомые зависимости для прямоугольной резьбы, а потом распространим и на другие типы резьб.

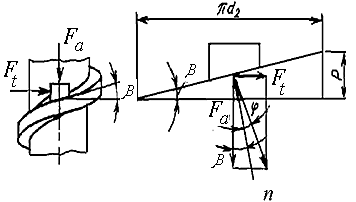

При рассмотрении сил в винтовой паре удобно резьбу развернуть по среднему диаметру  в наклонную плоскость, а гайку заменить ползуном (рисунок 2.17).

в наклонную плоскость, а гайку заменить ползуном (рисунок 2.17).

а) б)

Рисунок 2.17 - Силы взаимодействия между винтом и гайкой

Сила взаимодействия наклонной плоскости с ползуном при относительном движении представляет собой равнодействующую нормальной силы и силы трения. Следовательно, эта сила наклонена к нормали n под углом трения φ.

В результате разложения силы получаем:

где  — движущая окружная сила;

— движущая окружная сила;  – осевая сила на винте;

– осевая сила на винте;  – угол подъема резьбы.

– угол подъема резьбы.

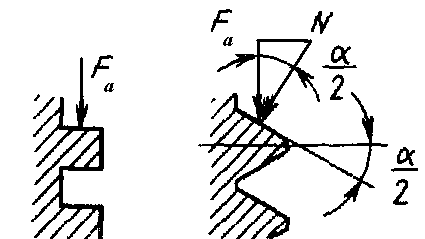

В треугольной резьбе сила трения по сравнению с прямоугольной резьбой выше. Соотношение сил трения в прямоугольной и треугольной резьбах удобно рассмотреть на моделях с кольцевыми витками, приняв угол подъема резьбы равным нулю (рисунок 2.17 б).

Окружная сила трения для витка прямоугольного профиля:

Окружная сила трения для витка треугольного профиля:

где

откуда приведенный коэффициент трения

Таким образом, силу трения в треугольной резьбе можно определить так же, как в прямоугольной, только вместо действительного коэффициента трения надо пользоваться приведенным, равным действительному, деленному на  .

.

Аналогичное соотношение имеет место между углами трения:

Для нормальной метрической резьбы угол  , а следовательно

, а следовательно  и

и  .

.

Для определения движущей окружной силы в треугольной резьбе можно пользоваться выведенной формулой для прямоугольной резьбы, подставляя вместо действительного приведенный угол трения.

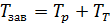

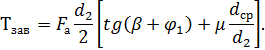

Момент завинчивания гайки или винта с головкой:

где  — момент в резьбе;

— момент в резьбе;  – момент трения на торце гайки или головки винта.

– момент трения на торце гайки или головки винта.

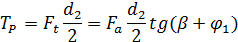

Момент в резьбе:

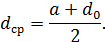

Опорную поверхность гайки и головки принимают кольцевой с наружным диаметром, равным раствору ключа a, и внутренним диаметром, равным диаметру отверстия под винт  .

.

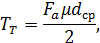

Момент на торце гайки или головки:

Момент на торце гайки или головки винта составляет около 50% от всего момента затяжки.

Подставляя полученные выражения  и

и  в формулу для момента завинчивания, получим окончательно:

в формулу для момента завинчивания, получим окончательно:

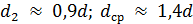

Приближенное геометрическое подобие резьб позволяет для ориентировочных расчетов пользоваться простейшими соотношениями, выведенными для средних значений параметров.

В качестве средних значений для нормальной метрической резьбы можно принять  ;

;  .

.

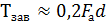

Тогда при  = 0,15, характерном для резьбы без покрытий,

= 0,15, характерном для резьбы без покрытий,

.

.

Расчетная длина ручного гаечного ключа может быть принята равной в среднем

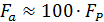

Приравнивая момент на ключе от силы руки  моменту на винте, получаем соотношение между осевой силой на винте

моменту на винте, получаем соотношение между осевой силой на винте  и силой на ключе

и силой на ключе  :

:  .

.

При коэффициенте трения  , характерном, в частности, для кадмированных винтов,

, характерном, в частности, для кадмированных винтов,

Таким образом, в крепежных резьбах можно получить выигрыш в силе в 70—100 раз.

КПД резьбы определяется как отношение полезной работы ни винте к затрачиваемой работе на ключе при повороте на произвольный угол. Для простоты и общности вывода удобно рассматривать поворот па малый угол  , при котором силы даже в условиях затяжки крепежных резьб можно считать постоянными.

, при котором силы даже в условиях затяжки крепежных резьб можно считать постоянными.

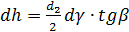

КПД собственно резьбы без учета трения на торце:

где (  - осевое перемещение, соответствующее повороту на угол

- осевое перемещение, соответствующее повороту на угол  ).

).

Подставив в последнюю формулу ранее выведенное выражение для момента в резьбе  и значение

и значение  , получаем:

, получаем:

При  и

и

.

.

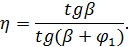

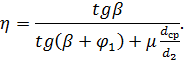

КПД винта с учетом трения на торце:

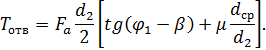

Момент, необходимый для отвинчивания гайки или винта с головкой, получают аналогично моменту завинчивания, только направления момента и сил трения меняют на обратные:

В случае отсутствия трения на торце гайки второй член должен быть отброшен.

Условия самоторможения  ; отсюда для резьбы без трения на торце гайки

; отсюда для резьбы без трения на торце гайки  и, следовательно,

и, следовательно,  .

.

Для нормальных метрических резьб с углом подъема  самоторможение даже при отсутствии трения на торце гайки наступает при

самоторможение даже при отсутствии трения на торце гайки наступает при  , т. е. при

, т. е. при  .

.

При наличии трения на торце гайки и

самоторможение наступает при

самоторможение наступает при  .

.

Таким образом, при статическом действии нагрузки имеются большие запасы надежности затяжки. Однако в условиях вибрациониых нагрузок возможно ослабление затяжки резьбы, во избежание которого применяют специальные стопорные устройства (см п. 2.4.2).