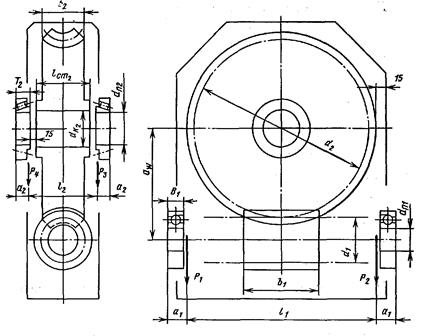

Конструктивные размеры корпуса редуктора

Для редукторов толщину стенки корпуса, отвечающую требованиям технологии литья, необходимой прочности и жёсткости корпуса, вычисляют по формуле:

d = 1.3 x = 1.3 x = 8,651 мм

Округляя в большую сторону, получим d = 9 мм.

В местах расположения обработанных платиков, приливов, бобышек, во фланцах толщину стенки необходимо увеличить примерно в полтора раза:

d1= 1.5 xd = 1.5 x9 = 13,5 мм

Плоскости стенок, встречающиеся под прямым углом, сопрягают радиусом

r = 0.5 xd = 0.5 x9 = 4,5 мм. Плоскости стенок, встречающиеся под тупым углом, сопрягают радиусом R = 1.5 xd = 1.5 x9 = 13,5 мм.

Толщина внутренних ребер из-за более медленного охлаждения металла должна быть равна 0,8 xd = 0,8 x9 = 7,2 мм.

Учитывая неточности литья, размеры сторон опорных платиков для литых корпусов должны быть на 2...4 мм больше размеров опорных поверхностей прикрепляемых деталей.

Обрабатываемые поверхности выполняются в виде платиков, высота h которых принимается h = (0,4...0,5) xd. Принимаем h = 0,5 x9 = 4,5 мм.

Толщина стенки крышки корпуса d3= 0,9 xd = 0,9 x8,651 = 7,786 мм. Округляя, получим

d3= 8 мм.

Диаметр винтов крепления крышки корпуса вычисляем в зависимости от вращающего момента на выходном валу редуктора:

d = 1,25 x = 1,25 x = 15,646 мм

Принимаем d = 16 мм.

Диаметр штифтов dшт= (0,7...0,8) xd = 0,7 x16 = 11,2 мм. Принимаем dшт= 12 мм.

Диаметр винтов крепления редуктора к плите (раме):

dф= 1.25 xd = 1.25 x16 = 20 мм. Принимаем dф= 20 мм.

Высоту ниши для крепления корпуса к плите (раме) принимаем:

h0= 2,5 xd = 2,5 x20 = 50 мм.

Расчёт реакций в опорах

Й вал

| |||||

| |||||

| |||||

Рисунок 9.1 – Расчетная схема первого вала

Силы, действующие на вал и углы контактов элементов передач:

Fx1= 737,867 H

Fx3= -3996,091 H

Fy3= 1789,486 H

Fz3= Fa3= -10894,388 H

Из условия равенства суммы моментов сил относительно 1-й опоры:

Rx2= =

= = 2737,721 H

Ry2= = = -894,743 H

Из условия равенства суммы сил относительно осей X и Y:

Rx4= = = 520,503 H

Ry4= = = -894,743 H

Суммарные реакции опор:

R1= = = 2880,222 H;

R2= = = 1035,127 H;

Й вал

| |||||

| |||||

| |||||

Рисунок 9.2 – Расчетная схема второго вала

Силы, действующие на вал и углы контактов элементов передач:

Fx2= -10894,388 H

Fy2= 3996,091 H

Fz2= Fa2= -1789,486 H

Из условия равенства суммы моментов сил относительно 1-й опоры:

Rx1==

= = 5447,194 H

Ry1= =

= -3462,17 H

Из условия равенства суммы сил относительно осей X и Y:

Rx3= = = 5447,194 H

Ry3= = = -533,921 H

Суммарные реакции опор:

R1= = = 6454,343 H;

R2= = = 5473,298 H;

Построение эпюр моментов валов

Расчёт моментов 1-го вала

1 - е с е ч е н и е

Mx= 0 Н xмм

My= 0 Н xмм

M = = = 0 H xмм

2 - е с е ч е н и е

Mx= 0 Н xмм

My= = = 81165,37 H xмм

M = = = 81165,37 H xмм

3 - е с е ч е н и е

Mx= = = -107369,16 H xмм

My1= = = 498235,905 H xмм

My2= =

= = 62460,385 H xмм

M1= = = 509673,575 H xмм

M2= = = 124215,282 H xмм

4 - е с е ч е н и е

Mx= 0 Н xмм

My= 0 Н xмм

M = = = 0 H xмм

Эпюры моментов 1-го вала

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

Расчёт моментов 2-го вала

1 - е с е ч е н и е

Mx= 0 Н xмм

My= 0 Н xмм

M = = = 0 H xмм

2 - е с е ч е н и е

Mx1= = = -380838,745 H xмм

Mx2= =

= = -58731,265 H xмм

My1= = = 599191,34 H xмм

My2= =

= = 599191,34 H xмм

M1= = = 709977,754 H xмм

M2= = = 602062,807 H xмм

3 - е с е ч е н и е

Mx= 0 Н xмм

My= 0 Н xмм

M = = = 0 H xмм

4 - е с е ч е н и е

Mx= 0 Н xмм

My= 0 Н xмм

M = = = 0 H xмм

Эпюры моментов 2-го вала

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

Проверка долговечности подшипников

Й вал

Выбираем подшипник роликовый конический однорядный (по ГОСТ 333-79) 7607 средней широкой серии со следующими параметрами:

d = 35 мм - диаметр вала (внутренний посадочный диаметр подшипника);

D = 80 мм - внешний диаметр подшипника;

C = 76 кН - динамическая грузоподъёмность;

Co= 61,5 кН - статическая грузоподъёмность.

a = 14 Н.

Радиальные нагрузки на опоры:

Pr1= 2880,222 H;

Pr2= 1035,127 H.

Отношение 0,177; этой величине (по табл. 9.18[1]) соответствует e = 0,3. Здесь Fa= -10894,388 Н - осевая сила, действующая на вал.

В радиально-упорных подшипниках при действии на них радиальных нагрузок возникают осевые составляющие S, определяемые по формулам:

S1= 0.83 xe xPr1= 0.83 x0,3 x2880,222 = 717,175 H;

S2= 0.83 xe xPr2= 0.83 x0,3 x1035,127 = 257,747 H.

Тогда осевые силы действующие на подшипники, установленные враспор, будут равны (см. стр. 216[1]):

Pa1= S2+ Fa= 257,747 + 10894,388 = 11152,135 H.

Pa2= -S2= -257,747 H;

Эквивалентная нагрузка вычисляется по формуле:

Рэ= (Х xV xPr1+ Y xPa1) xКбxКт,

где - Pr1= 2880,222 H - радиальная нагрузка;

V = 1 (вращается внутреннее кольцо подшипника);

коэффициент безопасности Кб= 1,4 (см. табл. 9.19[1]);

температурный коэффициент Кт= 1 (см. табл. 9.20[1]).

Отношение 3,872 > e; тогда по табл. 9.18[1]: X = 0,4; Y = 2,03.

Тогда: Pэ= (0,4 x1 x2880,222 + 2,03 x11152,135) x1,4 x1 = 14045,331 H.

Расчётная долговечность, млн. об. (формула 9.1[1]):

L = 278,146 млн. об.

Расчётная долговечность, ч.:

Lh= 7251,475 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162-85 (см. также стр.307[1]), здесь n1= 639,286 об/мин - частота вращения вала.

Рассмотрим подшипник второй опоры:

Отношение 0,249 £ e; тогда по табл. 9.18[1]: X = 1; Y = 0.

Тогда: Pэ= (1 x1 x1035,127 + 0 x257,747) x1,4 x1 = 1449,178 H.

Расчётная долговечность, млн. об. (формула 9.1[1]):

L = 539891,139 млн. об.

Расчётная долговечность, ч.:

Lh= 14075367,91 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162-85 (см. также стр.307[1]), здесь n1= 639,286 об/мин - частота вращения вала.

Й вал

Выбираем подшипник роликовый конический однорядный (по ГОСТ 333-79) 7315 средней серии со следующими параметрами:

d = 75 мм - диаметр вала (внутренний посадочный диаметр подшипника);

D = 160 мм - внешний диаметр подшипника;

C = 180 кН - динамическая грузоподъёмность;

Co= 148 кН - статическая грузоподъёмность.

a = 12 Н.

Радиальные нагрузки на опоры:

Pr1= 6454,343 H;

Pr2= 5473,298 H.

Отношение 0,012; этой величине (по табл. 9.18[1]) соответствует e = 0,33. Здесь Fa= -1789,486 Н - осевая сила, действующая на вал.

В радиально-упорных подшипниках при действии на них радиальных нагрузок возникают осевые составляющие S, определяемые по формулам:

S1= 0.83 xe xPr1= 0.83 x0,33 x6454,343 = 1767,845 H;

S2= 0.83 xe xPr2= 0.83 x0,33 x5473,298 = 1499,136 H.

Тогда осевые силы действующие на подшипники, установленные враспор, будут равны (см. стр. 216[1]):

Pa1= S2+ Fa= 1499,136 + 1789,486 = 3288,622 H.

Pa2= -S2= -1499,136 H;

Эквивалентная нагрузка вычисляется по формуле:

Рэ= (Х xV xPr1+ Y xPa1) xКбxКт,

где - Pr1= 6454,343 H - радиальная нагрузка;

V = 1 (вращается внутреннее кольцо подшипника);

коэффициент безопасности Кб= 1,4 (см. табл. 9.19[1]);

температурный коэффициент Кт= 1 (см. табл. 9.20[1]).

Отношение 0,51 > e; тогда по табл. 9.18[1]: X = 0,4; Y = 1,93.

Тогда: Pэ= (0,4 x1 x6454,343 + 1,93 x3288,622) x1,4 x1 = 7662,617 H.

Расчётная долговечность, млн. об. (формула 9.1[1]):

L = 37123,703 млн. об.

Расчётная долговечность, ч.:

Lh= 34358528,617 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162-85 (см. также стр.307[1]), здесь n2= 18,008 об/мин - частота вращения вала.

Рассмотрим подшипник второй опоры:

Отношение 0,274 £ e; тогда по табл. 9.18[1]: X = 1; Y = 0.

Тогда: Pэ= (1 x1 x5473,298 + 0 x1499,136) x1,4 x1 = 7662,617 H.

Расчётная долговечность, млн. об. (формула 9.1[1]):

L = 37123,703 млн. об.

Расчётная долговечность, ч.:

Lh= 34358528,617 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162-85 (см. также стр.307[1]), здесь n2= 18,008 об/мин - частота вращения вала.

Уточненный расчёт валов

Расчёт 1-го вала

Крутящий момент на валу Tкр.= 74403,938 Hxмм.

Для данного вала выбран материал: сталь 40X. Для этого материала:

- предел прочности sb= 980 МПа;

- предел выносливости стали при симметричном цикле изгиба

s-1= 0,43 xsb+ 100 = 0,43 x980 + 100 = 443 МПа;

- предел выносливости стали при симметричном цикле кручения

t-1= 0,58 xs-1= 0,58 x443 = 256,94 МПа.

1 - е с е ч е н и е.

Диаметр вала в данном сечении D = 25 мм. Концентрация напряжений обусловлена наличием двух шпоночных канавок. Ширина шпоночной канавки b = 8 мм, глубина шпоночной канавки t1= 4 мм.

Коэффициент запаса прочности по нормальным напряжениям:

Ss=

- амплитуда цикла нормальных напряжений:

sv= 0 МПа,

здесь

Wнетто= 969,501 мм3,

где b=8 мм - ширина шпоночного паза;

t1=4 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

sm= 22,194 МПа,

Fa= 10894,388 МПа - продольная сила,

- ys= 0,27 - см. стр. 164[1];

- b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- ks= 1,9 - находим по таблице 8.5[1];

- es= 0,83 - находим по таблице 8.8[1];

Тогда:

Ss= 73,927.

Коэффициент запаса прочности по касательным напряжениям:

St=

где:

- амплитуда и среднее напряжение отнулевого цикла:

tv= tm= 14,86 МПа,

здесь

Wк нетто= 2503,482 мм3,

где b=8 мм - ширина шпоночного паза;

t1=4 мм - глубина шпоночного паза;

- yt= 0.1 - см. стр. 166[1];

- b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kt= 1,9 - находим по таблице 8.5[1];

- et= 0,83 - находим по таблице 8.8[1];

Тогда:

St= 7,029.

Результирующий коэффициент запаса прочности:

S = = = 6,997

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

3 - е с е ч е н и е.

Червячный вал пр0верять на прочность не следует, так как размеры его поперечных сечений, принятые при конструировании после расчёта геометрических характеристик (d1=80мм, da1=100мм, df1=56мм), значительно превосходят те, которые могли бы быть получены расчётом на кручение.

Проверим стрелу прогиба червяка (расчёт на жёсткость).

Приведённый момент инерции поперечного сечения червяка:

Jпр= 719814,275 мм4

(формула известна из курса 'Сопротивления материалов' и 'Детали машин')

Стрела прогиба:

f = 0,0083 мм,

где l = 240 мм - расстояние между опорами червяка;

Fx=1789,486H, Fy=3996,091H - силы, действующие на червяк; E=2,1 x105Нxмм2.

Допускаемый прогиб:

[f] = (0,005...0,01) xm = 0,05...0,1 мм.

Таким образом, жёсткость червяка обеспечена, так как f £ [f]

Расчёт 2-го вала

Крутящий момент на валу Tкр.= 1960989,926 Hxмм.

Для данного вала выбран материал: сталь 45. Для этого материала:

- предел прочности sb= 780 МПа;

- предел выносливости стали при симметричном цикле изгиба

s-1= 0,43 xsb= 0,43 x780 = 335,4 МПа;

- предел выносливости стали при симметричном цикле кручения

t-1= 0,58 xs-1= 0,58 x335,4 = 194,532 МПа.

2 - е с е ч е н и е.

Диаметр вала в данном сечении D = 80 мм. Концентрация напряжений обусловлена наличием шпоночной канавки. Ширина шпоночной канавки b = 22 мм, глубина шпоночной канавки t1= 9 мм.

Коэффициент запаса прочности по нормальным напряжениям:

Ss=

- амплитуда цикла нормальных напряжений:

sv= 18,788 МПа,

здесь

Wнетто= 37789,007 мм3,

где b=22 мм - ширина шпоночного паза;

t1=9 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

sm= 0,356 МПа, Fa= 1789,486 МПа - продольная сила,

- ys= 0,2 - см. стр. 164[1];

- b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- ks= 1,8 - находим по таблице 8.5[1];

- es= 0,76 - находим по таблице 8.8[1];

Тогда:

Ss= 7,3.

Коэффициент запаса прочности по касательным напряжениям:

St= где:

- амплитуда и среднее напряжение отнулевого цикла:

tv= tm= 11,135 МПа,

здесь

Wк нетто= 88054,49 мм3,

где b=22 мм - ширина шпоночного паза;

t1=9 мм - глубина шпоночного паза;

- yt= 0.1 - см. стр. 166[1];

- b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kt= 1,7 - находим по таблице 8.5[1];

- et= 0,65 - находим по таблице 8.8[1];

Тогда:

St= 6,248.

Результирующий коэффициент запаса прочности:

S = = = 4,747

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

4 - е с е ч е н и е.

Диаметр вала в данном сечении D = 70 мм. Это сечение при передаче вращающего момента через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности по касательным напряжениям:

St= , где:

- амплитуда и среднее напряжение отнулевого цикла:

tv= tm= 0,5 x12,634 МПа,

здесь

Wк нетто= 77607,763 мм3

где b=20 мм - ширина шпоночного паза;

t1=9 мм - глубина шпоночного паза;

- yt= 0.1 - см. стр. 166[1];

- b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kt= 1,7 - находим по таблице 8.5[1];

- et= 0,65 - находим по таблице 8.8[1];

Тогда:

St= 5,506.

ГОСТ 16162-78 указывает на то, чтобы конструкция редукторов предусматривала возможность восприятия консольной нагрузки, приложенной в середине посадочной части вала. Величина этой нагрузки для редукторов должна быть 2,5 x.

Приняв у ведущего вала длину посадочной части под муфту равной длине полумуфты l = 80 мм, получим Мизг.= 2,5 x2,5 x140035,35 Нxмм.

Коэффициент запаса прочности по нормальным напряжениям:

Ss= , где:

- амплитуда цикла нормальных напряжений:

sv= 5,32 МПа,

здесь

Wнетто= 36190,281 мм3,

где b=20 мм - ширина шпоночного паза;

t1=9 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

sm= 0 МПа, где

Fa= 0 МПа - продольная сила в сечении,

- ys= 0,2 - см. стр. 164[1];

- b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- ks= 1,8 - находим по таблице 8.5[1];

- es= 0,76 - находим по таблице 8.8[1];

Тогда:

Ss= 25,82.

Результирующий коэффициент запаса прочности:

S = = = 5,385

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

Тепловой расчёт редуктора

Червячный редуктор в связи с невысоким КПД и большим выделением теплоты должен проверяться на нагрев.

Мощность (Вт) на червяке:

P = 4708,984 Вт

Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения:

tраб.= 94,701oC > [t]раб.= 95oC

где j = 0,3 - коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму;

Kт = 15Вт/(м2xoC) - коэффициент теплоотдачи для чугунных корпусов при естественном охлаждении;

[t]раб.= 95oC - минимально допустимая рабочая температура.

Температура в пределах нормы.

Выбор сорта масла

Смазывание элементов передач редуктора производится окунанием нижних элементов в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение элемента передачи примерно на 10-20 мм.

Объём масляной ванны V определяется из расчёта 0,25 дм3масла на 1 кВт передаваемой мощности:

V = 0,25 x5,241 = 1,31 дм3.

По таблице 10.8[1] устанавливаем вязкость масла.

При контактных напряжениях sH= 209,25 МПа и скорости v = 2,699 м/с рекомендуемая вязкость масла должна быть примерно равна 28 x10-6м/с2. По таблице 10.10[1] принимаем масло индустриальное И-25А (по ГОСТ 20799-75*).

Компоновка редуктора

Первый этап компоновки редуктора

Компоновочный чертеж выполняем в двух проекциях - разрез по оси колеса и разрез по оси чертежа.

Примерно посередине листа параллельно его длинной стороне проводим осевую линию; вторую осевую, параллельную первой, проводим на расстоянии аω .

Затем проводим две вертикальные осевые линии, одну для главного вида, вторую для вида сбоку.

Вычерчиваем на двух проекциях червяк и червячное колесо.

Очерчиваем внутреннюю стенку корпуса, принимая зазор между стенкой и червячным коле-сом и между стенкой и ступицей червячного колеса .

Вычерчиваем подшипники червяка , располагая их симметрично относительно среднего се-чения червяка.

Так же симметрично располагаем подшипники вала червячного колеса.

В связи с тем, что в червячном зацеплении возникают значительные осевые усилия, примем радиально-упорные подшипники.

Рисунок 15.1 - Компоновка червячного редуктора

Второй этап компоновки редуктора

Второй этап имеет целью конструктивно оформить основные детали - червячный вал, вал червячного колеса, червячное колесо, корпус, подшипниковые узлы и др. Смазывание зацепления и подшипников - разбрызгиванием жидкого масла, залитого в корпус ниже уровня витков так, чтобы избежать чрезмерного заполнения подшипников маслом, нагнетаемым червяком.

Уплотнение валов обеспечивается резиновыми манжетами. В крышке люка размещаем от-душину.

Конструируем стенку корпуса и крышки. Вычерчиваем фланцы и нижний пояс. Устанавли-ваем крышки подшипников глухие и сквозные для манжетных уплотнений. Вычерчиваем призма-тические шпонки.

Выбор посадок

Посадки элементов передач на валы - Н7/р6, что по СТ СЭВ 144-75 соответствует легкопрессовой посадке.

Посадка муфты на выходной вал редуктора - Н8/h8.

Шейки валов под подшипники выполняем с отклонением вала k6.

Остальные посадки назначаем, пользуясь данными таблицы 8.11[1].

Технология сборки редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов.

На валы закладывают шпонки и напрессовывают элементы передач редуктора. Подшипники следует насаживать, предварительно нагрев в масле до 80-100 градусов по Цельсию, последовательно с элементами передач.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком.

Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После ставят крышки подшипников с комплектом металлических прокладок, регулируют тепловой зазор. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышку винтами. Затем ввертывают пробку маслоспускного отверстия с прокладкой. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой, закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Заключение

Целью данного проекта является проектирование привода, который состоит как из простых стандартных деталей, так и из деталей, форма и размеры которых определяются на основе конструкторских, технологических, экономических и других нормативов.

В ходе решения поставленной передо мной задачей, была освоена методика выбора элементов привода, получены навыки проектирования, позволяющие обеспечить необходимый технический уровень, надежность и долгий срок службы механизма.

Опыт и навыки, полученные в ходе выполнения курсового проекта, будут востребованы при выполнении, как курсовых проектов, так и дипломного проекта.

Можно отметить, что спроектированный редуктор обладает хорошими свойствами по всем показателям.

По результатам расчета на контактную выносливость действующие напряжения в зацеплении меньше допускаемых напряжений.

По результатам расчета по напряжениям изгиба действующие напряжения изгиба меньше допускаемых напряжений.

Расчет вала показал, что запас прочности больше допускаемого.

Необходимая динамическая грузоподъемность подшипников качения меньше паспортной.

При расчете был выбран электродвигатель, который удовлетворяет заданные требования.