Лабораторная работа № 1

УДК 629.113/115

Составители: М.А. Жуманов, С.К. Кожатаев

Методические указания к лабораторным занятиям по дисциплине: «Основы проектирования и расчета автомобиля» для специальности 5В071300 «Транспорт, транспортная техника и технологии»

Алматы: КазНИТУ им. К.И. Сатпаева, 2015. – С.1 – 72.

Методические указания к выполнению лабораторных работ по курсу «Основы проектирования и расчета автомобиля» составлены в соответствии с квалификационной характеристикой специальности, государственных стандартов проведения лабораторных работ. Они направляют студентов освоить способы решения задач, возникающих при разработке новых образцов автомобилей, их агрегатов, узлов и систем и при модернизации конструкции.

В работе описываются устройства, принцип работы и кинематические схемы основных агрегатов машин, которые позволяют обеспечить качественную и квалифицированную подготовку студентов по определению конструктивных особенностей автомобилей в целом, также в совокупности по механизмам и агрегатам, общие принципы их конструирования и расчета.

На основе полученных навыков самостоятельно оценивать технический уровень конструкции; определять нагрузочные режимы, действующие на детали автомобилей.

Представленный к рецензии методические указания являются своевременными, рекомендуется к открытой печати.

Методические указания предназначены для студентов специальности 5В071300 «Транспорт, транспортная техника и технологии». Также могут быть использованы студентами других машиностроительных специальностей.

Список лит. – 14 назв.

Рецензент профессор Сурашов Н.Т.

Печатается по типовой учебной программе, утвержденной министерством образования и науки Республики Казахстан на 2015 год.

©КазНИТУ имени К.И. Сатпаева, 2015г.

ВВЕДЕНИЕ

Задача лабораторных работ по основам проектирование и расчета автомобиля является дать студентам знания не только по конструкции систем, агрегатов и механизмов различных типов автомобилей, но также по анализу и оценке особенности конструкции, их рабочих процессов и по расчету и определению действующих нагрузок в агрегатах и механизмах, также закрепление теоретических знаний, полученных в учебных занятиях и в процессе самостоятельной работы студентов с учебной литературой.

При выполнении лабораторных заданий от студентов требуется самостоятельное изучения их устройства, особенностей работы и безопасных методов труда под общим руководством преподавателя.

Изучая устройство, демонтаж и монтаж агрегатов, снятие и установку деталей, студенты получают первоначальные практические навыки проведения операций разборки-сборки, регулировки, учатся рациональному использованию инструментов, приспособлений. По мере выполнения работ их умения как исполнителей лабораторных работ совершенствуются, закрепляются навыки профессионального проведения разборки-сборки агрегатов, регулировки тепловых зазоров и др. Полученные знания помогут будущему специалисту грамотно проектировать, эксплуатировать технику, находить и устранять неисправности, выполнять операции по регулированию механизмов, обеспечивая долговечность работы машины.

Лабораторная работа № 1

«Системы питания карбюраторных двигателей грузовых автомобилей и автобусов»

Цель работы:изучить общее устройство системы питания грузовых автомобилей, конструкцию карбюратора, топливного насоса, ограничителя частоты вращения коленчатого вала, топливных фильтров, воздухоочистителя и глушителя.

Порядок выполнения работы

1.Изучить назначение, устройство и работу карбюратора К-96

2. Рассмотреть и уметь объяснить следующие схемы:

2.1. Путь подачи топлива главной дозирующей системой

2.2. Путь подачи топлива системой холостого хода

2.3. Путь подачи топлива экономайзером

2.4. Путь подачи топлива ускорительным насосом

2.5. Работу экономайзера принудительного холостого хода

3. Выписать основные параметры, характеризующие карбюратора К-96:

3.1. Тип карбюратора

3.2. Способы проверки и регулирования уровня топлива в поплавковой камере

3.3. Основные конструктивные особенности карбюраторов

4.Составить отчет о работе, дать ответ на контрольные вопросы

1.1. Общие положения и содержание работы.

Система питания обеспечивает хранение запаса топлива на автомобиле, очистку топлива и атмосферного воздуха от загрязнений, подачу и дозированное перемешивание их для приготовления горючей смеси оптимального состава, соответствующего режиму работы двигателя, подвод смеси в цилиндры двигателя, отвод отработавших газов и выпуск их в атмосферу. В соответствии с перечисленными функциями система питания двигателя состоит из трех ветвей: воздушный тракт (воздухозаборники, воздуховоды, воздухоочистители, воздушные патрубки с заслонками регулирования подачи, каналы впускного коллектора), топли-воподводящий тракт (схема его зависит от способа смесеобразования), тракт выпуска отработавших газов (выпускной коллектор, выхлопные трубы, резонаторы и глушители шума выпуска отработавших газов).

Для приготовления горючей смеси в современных бензиновых двигателях применяют три способа:

- перемешивание топлива и воздуха в специальном приборе карбюраторе

(карбюраторные двигатели);

принудительный впрыск дозированной порции бензина в поток

направляющегося в цилиндры воздуха с помощью электромагнитной форсунки (двигатели с электронной системой впрыска);

принудительный впрыск топлива непосредственно в камерусгорания

цилиндра двигателя.

В системе питания карбюраторного двигателя бензин из топливного бака через топливозаборник с сетчатым фильтром, фильтр-отстойник и топливопроводы подается бензиновым насосом к карбюратору. Схема соединения аппаратов подачи топлива показана на рис 1.1.

| фильтр тонкой очистки | ||||||||

| топливный бак | фильтр -отстойник | бензонасос | карбюратор | |||||

Рис. 1.1 Типовая структурная схема подачи топлива в карбюраторном двигателе.

Одновременно из подкапотного пространства или наружного воздухозаборника через воздушный фильтр в карбюратор засасывается очищенный воздух, который, смешиваясь с парами и мелкораспыленными частицами бензина, образует горючую смесь, поступающую через каналы впускного коллектора в цилиндры двигателя. Из цилиндров отработавшие газы через каналы в головке блока цилиндров отводятся в приемные трубы выпускного коллектора, из них - по выхлопным трубам к глушителю шума выпуска, который не только снижает шум, но и гасит пламя и искры от отработавших газов при выходе их в атмосферу.

Топливный бак. На автомобиле может быть установлен один или несколько топливных баков, емкость которых должна обеспечивать пробег автомобиля без заправки в пределах 400 -600 км. Форма топливного бака, особенности конструкции его наливной горловины и способ крепления зависят от места установки бака на автомобиле. В остальном же топливные баки различных автомобилей сходны по устройству.

Они состоят из двух штампованных половин, сваренных между собой; внутри бака имеются перегородки, которые повышают его жесткость и уменьшают гидравлические удары при резких перемещениях топлива. Уровень топлива в баке определяется с помощью указателя, установленного на щитке приборов, и датчика, расположенного в гнезде бака. Топливные баки отдельных моделей автомобилей оборудуют приборами, контролирующими начало расхода резервного топлива, рассчитанного на пробег не менее 50 км.

Заливная горловина топливного бака имеет сетчатый фильтр и герметично закрывается крышкой, в которую для уменьшения потерь топлива вследствие испарения встроены два автоматических клапана, сообщающие полость бака с атмосферой.. При разрежении в баке в пределах 0,0015-0,004 МПа открывается впускной клапан, - давление выравнивается; при избыточном давлении, равном 0,01 - 0,02 Мпа, открывается выпускной клапан.

Топливные фильтры. Для очистки топлива от механических примесей и воды применяются топливные фильтры. На пути от бака к карбюратору топливо очищается сетчатыми фильтрами бака, топливного насоса и карбюратора. Кроме того, между баком и топливным насосом устанавливают фильтр-отстойник щелевого типа, а между карбюратором и топливным насосом - фильтр тонкой очистки топлива.

Фильтр грубой очистки имеет фильтрующий элемент, состоящий из тонких пластин с отверстиями и штампованными выступами. В собранном фильтрующем элементе из-за наличия выступов образуются щелевые зазоры, в которых задерживаются и выпадают в отстой механические примеси с размером частиц более 0,05 мм. Топливо поступает в корпус фильтра через входное отверстие крышки и, пройдя фильтрующий элемент, выходит из корпуса через выходное отверстие. В металлическом стакане корпуса скорость движения потока топлива уменьшается, из топлива отстаивается вода, которая вместе с механическими примесями периодически сливают через нижнее отверстие стакана корпуса, закрытое пробкой.

Фильтр тонкой очистки в значительной мере способствует безотказной

работе дозирующих систем карбюратора и особенно жиклеров, имеющих

отверстия с малым проходным сечением. Топливо через впускное отверстие подается в пластмассовый или стеклянный стакан-отстойник, прижимаемый к корпусу скобой. Из стакана топливо поступает в сетчатый, бумажный или пористый керамический элемент, где оно подвергается тонкой очистке, и затем через выходное отверстие подается к карбюратору.

Топливный насос служит для принудительной подачи топлива к карбюратору. Топливные насосы двигателей грузовых автомобилей - диафрагменного типа, с приводом от эксцентрика распределительного или вспомогательного вала, воздействующего на рычаг привода. На двигателях автомобилей ЗИЛ-130 и "Москвич-2140" топливный насос приводится в действие от эксцентрика распределительного вала через штангу, на двигателях автомобилей ГАЗ-24-10 и ГАЗ-53-12 - непосредственно от эксцентрика, на двигателях ВАЗ - эксцентриком вала привода смазочного насоса и прерывателя-распределителя.

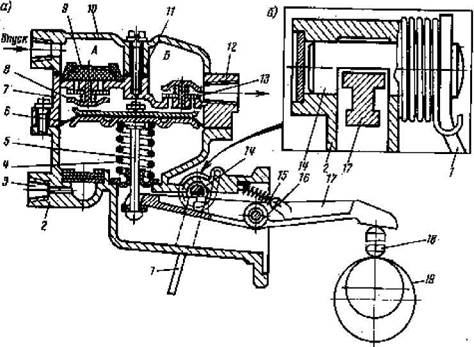

Насос Б-10 двигателя ЗИЛ-130 (рис. 1.2) состоит из трех основных частей: корпуса, клапанной головки и крышки. В нижней части корпуса насоса установлены приводной рычаг - коромысло, поддиафрагменная нагнетательная пружина и валик рычага ручной подкачки топлива. В головке встроены три выпускных клапана и три впускных клапана, над которыми расположен сетчатый фильтр. Крышка имеет внутри перегородку, разделяющую впускную и нагнетательную полости насоса. Между клапанной головкой и корпусом 2 зажата многослойная мембрана, закрепленная на штоке, нижний конец которого через шайбу соединен с внутренним вильчатым плечом коромысла, а его наружное плечо отжимной пружиной постоянно прижимается к штанге привода насоса.

|

- корпус; 3 - контрольное

о

Рис. 1.2. Мембранный бензиновый насос

а)- разрез насоса; б) - механизм ручной подкачки. А -впускная полость; Б - нагнетательная полость насоса. 1 - рычаг ручной подкачки; 2-контрольное отверстие;4 - нагнетательная пружина; 5 - шток мембраны; 6 - мембрана;

7 - клапанная головка; 8 - впускнойклапан; 9 - фильтр; 10 -крышка; 11 - перегородка; 12-отверстие для штуцера ккарбюратору; 13 – выпускной клапан; 14 - валик рычага ручной подкачки; 15 - пружина; 16 - ось коромысла; 17 -коромысло; 18 - штанга; 19 -эксцентрик

Работает насос следующим образом. При набегании выступа эксцентрика 19 распределительного вала на штангу 18 привода насоса коромысло 17, поворачиваясь на оси 16, своим вильчатым плечом опускает шток 5 с мембраной 6 вниз, преодолевая сопротивление пружины 4. При этом в полости над мембраной создается разрежение, под действием которого открываются впускные клапаны 8, и топливо из бака поступает во впускную полость А крышки, откуда, пройдя сетчатый фильтр, заполняет пространство над мембраной. При сбегании выступа эксцентрика из-под штанги мембрана под действием пружины 4 поднимается вверх, при этом под давлением топлива, находящегося над мембраной, впускные клапаны 8 закрываются, а выпускные 13 открываются, и топливо подается в нагнетательную полость Б, откуда оно поступает по топливопроводу к карбюратору.

В том случае, если расход топлива через дозирующие системы

карбюратора мал и игольчатый запорный клапан поплавковой камеры закрыт,

насос работает вхолостую. Последнее объясняется тем, что топливо, находящееся над мембраной, не позволяет ей перемещаться вверх, при этом нагнетательная пружина 4 сжата, а шток диафрагмы находится в нижнем положении, что позволяет вильчатому плечу коромысла свободно качаться, пока не откроется запорный клапан поплавковой камеры. При ремонтно-регулировочных работах для заполнения поплавковой камеры топливом служит механизм ручной подкачки, валик 14 которого пазом, соединенным с коромыслом 17, действует на его вильчатый конец, обеспечивая перемещение штока и мембраны.

Для вентиляции корпуса и контроля герметичности мембраны служит отверстие 3, расположенное в нижней части корпуса 2.

Воздухоочистители.. Для очистки воздуха от пыли на двигатель устанавливают воздухоочиститель, который, помимо своей основной функции, снижает уровень шума в процесса впуска.

Наибольшее распространение имеют масляно-инерционные двухступенчатые воздухоочистители. Такой воздухоочиститель состоит из корпуса, фильтрующего элемента, масляной ванны, крышки-переходника для забора воздуха, отражателя, переходника крепления воздухоочистителя и патрубка отбора воздуха.

При работе двигателя запыленный воздух в результате разрежения во впускном трубопроводе поступает под крышку-переходник и через кольцевую щель направляется вниз к масляной ванне и отражателю. У поверхности масла воздух резко изменяет направление движения и поступает к фильтрующему элементу, набивка которого может быть из капронового волокна или металлической сетки. При изменении направления движения воздуха крупные частицы пыли, продолжая по инерции двигаться вниз, оседают в масле.

Проходя через фильтрующий элемент, воздух неоднократно изменяет направление движения, в результате чего мельчайшие частицы пыли задерживаются в его набивке. Очищенный воздух поступает в воздушную горловину карбюратора и к патрубку отбора воздуха.

Впускной коллектор служит для подвода смеси от карбюратора к соответствующим каналам в блоке цилиндров, выпускной - для отвода отработавших газов из двигателя. Первый обычно отливают из алюминиевого сплава, а второй - из серого чугуна. Каналы коллекторов должны создавать минимальное сопротивление перемещению газов, обеспечивая возможно большее наполнение и лучшую очистку цилиндров от отработавших газов. Впускные коллекторы должны обеспечивать также равномерное распределение горючей смеси по отдельным цилиндрам двигателя. Во избежание конденсации частиц топлива на холодных стенках во впускном коллекторе применяют подогрев горючей смеси. Для этой цели часть коллектора выполняют с двойными стенками, между которыми циркулируют отработавшие газы или охлаждающая жидкость, поступающая из рубашки охлаждения.

В V-образных двигателях имеются один впускной и два выпускных коллектора. Впускной коллектор фрезерованными плоскостями крепится на шпильках гайками к обеим головкам блока на двух продольных асбестовых и двух поперечных резиновых прокладках. Впускные каналы расположены так, что каждая камера карбюратора питает горючей смесью определенную группу цилиндров с учетом порядка работы двигателя, чем обеспечивается одинаковое по качеству состояние потока горючей смеси.

Карбюратор должен приготовить смесь топлива и воздуха нужного состава в соответствии с режимом работы двигателя. Перечень таких режимов, требуемые составы смеси и устройства карбюратора, их обеспечивающие, приведены в таблице 1.

Карбюратор состоит из поплавковой камеры, куда поступает топливо из бака, смесительной камеры, где происходит основная часть процесса приготовления горючей смеси - распыление топлива и перемешивание его с протоком воздуха, и набора устройств, обеспечивающих необходимую подачу топлива в смесительную камеру в зависимости от режима работы двигателя. Число смесительных камер определяет одну из характеристик типа карбюратора (1-, 2-, 3-, 4- камерный).

Карбюраторы двигателей грузовых автомобилей по принципу действия основных узлов не имеют различий, но, безусловно, отличаются друг от друга оригинальностью конструктивного исполнения, размерами основных

жиклеров и диффузоров, конструкцией ограничителя максимальных оборотов двигателя, наличием и конструкцией системы экономайзера принудительного холостого хода. Это, в основном, двухкамерные карбюраторы со сбалансированной поплавковой камерой, с падающим потоком и параллельной работой смесительных камер. На двигателях грузовых автомобилей семейств ЗиЛ, "Урал" и ряде моделей автобусов ЛиАЗ, ЛАЗ установлены карбюраторы К-88АТ, К-89АЕ, К-90, К-96.

Таблица 1

Режимы работы двигателя и основные системы карбюратора

| Режим работы двигателя | Требуемый состав горючей смеси | Системы и устройства карбюратора, работающие на данном режиме |

| Пуск холодного двигателя | богатая смесь | пусковое устройство, или система пуска карбюратора |

| Холостой ход | обогащенная смесь | система холостого хода |

| Малые и средние нагрузки | экономичная (обедненная) смесь | главная дозирующая система |

| Полная мощность | обогащенная смесь | главная дозирующая система совместно с экономайзерным устройством |

| Ускорение (разгон, резкое увеличение оборотов) | быстрое кратковременное обогащение смеси | главная дозирующая система совместно с ускорительным насосом |

| Торможение двигателем | прекращение подачи топлива в воздушный поток | экономайзер принудительного холостого хода |

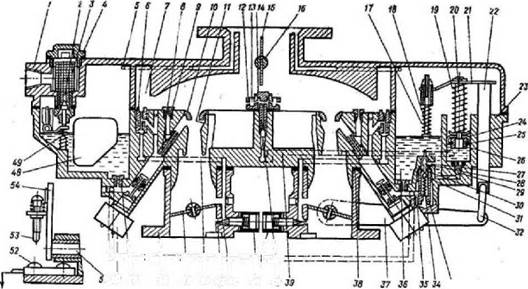

Карбюратор К-96.Карбюратор унифицирован с карбюратором К-8 8AT. Он состоит из 3-х основных частей (рис. 1.3): корпуса 7 воздушной горловины, корпуса 23 поплавковой камеры и диффузоров, корпуса 46 смесительных камер. Общими для обеих камер карбюратора является горловина с воздушной заслонкой 75 и сетчатым фильтром 3, поплавковая камера 36 с поплавком 48 и запорным клапаном 2, экономайзер и ускорительный насос с форсункой 12. Особенностью конструкции является наличие 2-х электромагнитных клапанов 50, установленных в наклонные каналы главной дозирующей системы, и контактного датчика углового положения дроссельных заслонок. Перечисленные элементы входят в систему автоматического управления экономайзером принудительного холостого хода и ограничения максимальной частоты вращения коленчатого вала двигателя (САУ ЭПХХ и ОМЧ).

Для балансировки карбюратора служит канал 5, соединяющий поплавковую камеру и воздушную горловину. Если поплавковая камера не сбалансирована, т.е. сообщается непосредственно с атмосферой, то при увеличении сопротивления воздухоочистителя в результате его загрязнения возрастает разрежение в диффузоре, и горючая смесь значительно обогащается.

Смесительные камеры имеют самостоятельные главные дозирующие устройства с входящими в них воздушными жиклерами 9, а также малым 10 и большим диффузорами, улучшающими процесс смесеобразования в результате повышения в них скорости движения воздуха. Кроме того, каждая смесительная камера имеет автономную систему холостого хода с питанием из колодцев жиклеров 8 полной мощности. Дроссельные заслонки 45 закреплены на оси 51 и при воздействии на педаль подачи топлива, открываются одновременно. Управление воздушной заслонкой 75 осуществляется из кабины с помощью рукоятки.

Ввиду однотипности протекания процесса смесеобразования в каждой из смесительных камер, принцип действия систем карбюратора рассмотрим на примере работы одной из смесительных камер.

При пуске и прогреве двигателя воздушную заслонку 75 (рис. 1.3) закрывают, а так как она конструктивно через систему тяг связана с осью 57 дроссельной заслонки 45, то последняя несколько приоткрывается. В результате этого в смесительной камере создается разрежение даже при низких оборотах коленчатого вала, проворачиваемого стартером, что обеспечивает

обогащение горючей смеси из-за интенсивного истечения топлива через кольцевую щель 11 малого диффузора 10 и эмульсии через отверстия 42 и 43 канала 44 холостого хода. Наряду с этим обогащение горючей смеси происходит и из-за нескольких нажатий на педаль дроссельной заслонки, в результате чего поршень ускорительного насоса перемещается вниз и дополнительная порция топлива по каналу 39 через форсунку 12 впрыскивается в малый диффузор 10.

| И |

Рис. 1.3. Схема устройства карбюратора К-96:

1-корпус воздушной горловины; 2 — игольчатый клапан подачи топлива; 3 — сетчатый фильтр; 4 — пробка фильтра; 5 — канал балансировки поплавковой камеры; 6 — жиклер системы холостого хода; 7, 13 — воздушные полости; 8 — жиклер полной мощности; 9 — воздушный жиклер; 10 — малый диффузор; // — кольцевая канавка; 12 — форсунка; 14 — винт; 15 — воздушная заслонка; 16 — автоматический клапан; 17, 19, 34 — пружины; 18 — толкатель; 20, 22 — штоки; 21 — планка; 23 — корпус поплавковой камеры; 24 — манжета; 25 — пружина манжеты; 26 — втулка штока; 27 — отверстие; 28 — промежуточный толкатель; 29, 31 — шариковые клапаны; 30 — седло; 32 — тяга; 33 — клапан экономайзера с механическим приводом; 35, 39, 44 — топливные каналы; 36 — поплавковая камера; 37, 54 —рычаги; 38 — прокладка; 40 — нагнетательный игольчатый клапан; 41 — винты регулировки холостого хода; 42, 43 — соответственно прямоугольное и круглое отверстия системы холостого хода; 45 — дроссельная заслонка; 46 — корпус смесительных камер; 47 — главный жиклер; 48 — поплавок; 49 — пружина поплавка; 50 — электромагнитный клапан экономайзера принудительного холостого хода и ограничителя оборотов; 51 — ось дроссельной заслонки; 52, 53 — контакты датчика углового положения дроссельных заслонок.

В момент начала работы двигателя при закрытой воздушной заслонке 15 под действием разности давлений открывается автоматический клапан 16, что предотвращает переобогащение горючей смеси.

При малой частоте вращения коленчатого вала на режиме холостого хода дроссельная заслонка 45 прикрыта, поэтому разряжения в диффузоре недостаточно для истечения топлива через распылитель главной дозирующей системы. Максимальное разрежение создается за дроссельной заслонкой и далее передается через отверстия 43 и 42 в эмульсионный канал 44 к жиклеру б холостого хода. Под действием этого разрежения топливо из поплавковой камеры 36 через главный жиклер 47 и колодец жиклера 8 полной мощности поступает к жиклеру 6 холостого хода. Необходимый для образования эмульсии воздух поступает из воздушной горловины через верхнее отверстие жиклера б, а также из воздушного жиклера 9 главной дозирующей системы через жиклер 8 полной мощности. Образовавшаяся богатая горючая смесь движется по каналу 44, в конце которого к ней дополнительно подсасывается воздух из верхнего щелевидного отверстия 42. Через нижнее отверстие 43 эмульсия поступает в пространство смесительной камеры за дроссельной заслонкой, распыляясь в потоке воздуха, проходящего через щель у торца прикрытой дроссельной заслонки.

При работе двигателя на холостом ходу качество горючей смеси регулируют винтом 41, а частоту вращения коленчатого вала - ввернутым в корпус привода карбюратора упорным винтом, изменяющим степень прикрытия дроссельной заслонки.

Верхнее прямоугольное (щелевидное) отверстие 42 выполняет роль переходной системы, обеспечивая плавное нарастание мощности двигателя при увеличении угла открытия дроссельной заслонки и переходе к работе под нагрузкой. По мере открытия дроссельной заслонки нарастает разрежение у верхнего отверстия 42 и эмульсия начинает поступать из обоих отверстий 42 и 43. Подача топлива увеличивается, обороты двигателя растут.

По мере дальнейшего открытия дроссельной заслонки, при малых и средних нагрузках двигателя, система холостого хода плавно прекращает подачу эмульсии, а так как разрежение и скорость воздуха в диффузорах возрастают, то в работу вступает главная дозирующая система.

Дозированием количества воздуха, поступающего в эмульсионные колодцы через воздушный жиклер главной дозирующей системы, можно получить характеристику карбюратора, близкую к оптимальной. Это объясняется тем, что воздух, поступающий в колодцы через жиклеры 9, изменяет разрежение перед главным топливным жиклером 47. При этом интенсивность истечения топлива значительно снижается (топливо затормаживается). Подбором размеров воздушных жиклеров 9 обеспечивают такую закономерность изменения разрежения у топливных жиклеров 47, которая позволяет по мере открытия дроссельных заслонок и увеличения разрежения в диффузоре обеднять горючую смесь до необходимых значений коэффициента избытка воздуха. Рассмотренный тип главной дозирующей системы называют главной дозирующей системой с понижением разрежения у главного жиклера, или пневматическим торможением потока топлива. Образовавшаяся при этом эмульсия поступает в кольцевую щель 11 малого диффузора 10. С увеличением разрежения в малом диффузоре компенсация состава горячей смеси достигается поступлением дополнительного воздуха из жиклера 6 холостого хода, в результате чего уменьшается разрежение в эмульсионном колодце около жиклера 8 полной мощности. Воздух, поступающий через воздушные жиклеры 9 и б, тормозит истечение топлива из главного жиклера 47, и горючая смесь обедняется до необходимого состава.

При больших нагрузках двигателя обогащение горючей смеси осуществляется экономайзером с механическим приводом, состоящим из кинематически связанных рычага 37 и штока 22, на конце которого закреплена планка 21. При открытии дроссельной заслонки более чем на 85 %, планка привода перемещается вниз и через направляющую и пружину 17 нажимает на шток 18, который, воздействуя на промежуточный толкатель 28, открывает шариковый клапан 31 экономайзера. Дополнительное количество топлива поступает по каналам 35 к жиклерам 8 полной мощности обеих камер. В результате этого происходит обогащение горючей смеси и двигатель развивает полную мощность. Жиклер полной мощности 8 ограничивает избыточную подачу топлива, предотвращая неравномерное распределение топлива от экономайзера между смесительными камерами.

При резком открытии дроссельных заслонок (режим ускорения) кратковременное обогащение горючей смеси происходит в результате подачи дополнительного топлива из колодца ускорительного насоса, а также резервного топлива, находящегося в колодце над жиклером 8. Резкое открытие дроссельной заслонки сопровождается быстрым перемещением штока 22 и планки 21 вниз. При этом давление под поршнем ускорительного насоса возрастает, обратный шариковый клапан 29 закрывается, а топливо по каналу 39 через игольчатый клапан 40 поступает в колодец форсунки 12. Затем через жиклер форсунки топливо подается в полость 13, где оно смешивается с воздухом и в виде тонких струй впрыскивается через распылитель форсунки 12 в смесительную камеру, обогащая горючую смесь.

Связь поршня ускорительного насоса с планкой 21 через шток 20 и пружину 19 необходима для обеспечения затяжного впрыска топлива. Нагнетательный игольчатый клапан 40 исключает возможность поступления воздуха под поршень при его быстром подъеме, а также устраняет подсасывание топлива из колодца ускорительного насоса на средних и больших на грузках двигателя при постоянном положении дроссельной заслонки.

Экономайзер принудительного холостого хода и ограничитель максимальной частоты вращения коленчатого вала двигателя (ЭПХХ и ОМЧ). В систему автоматического управления ЭПХХ и ОМЧ (САУ ЭПХХ и ОМЧ) входят следующие элементы: электронный блок управления, датчик частоты вращения коленчатого вала двигателя, датчик температуры охлаждающей жидкости, контактный датчик углового положения дроссельных заслонок карбюратора, два электромагнитных клапана, жгут проводов.

Электронный блок управления (ЭБУ) установлен в кабине водителя. Встроенная в блок световая сигнализация и полупрозрачный корпус позволяют визуально контролировать работоспособность системы. В блок управления поступают электрические сигналы от системы зажигания, датчика углового положения дроссельных заслонок, датчика температуры охлаждающей жидкости, в соответствии с которыми блок управления выдает команду на включение-выключение электромагнитных клапанов. В качестве датчика частоты вращения коленчатого вала двигателя используется прерыватель-распределитель системы зажигания. Блок управления соединяется проводом с выводом добавочного резистора катушки зажигания. Электрические импульсы поступают в блок управления с частотой, кратной частоте вращения коленчатого вала двигателя. В качестве датчика температуры используется датчик системы охлаждения, установленный на двигателе. Датчик углового положения дроссельных заслонок представляет собой электрический контактный выключатель, установленный под упорным винтом дроссельных заслонок карбюратора. Датчик посылает электрический сигнал в блок управления при закрытом положении дроссельных заслонок, когда контакты 52 и 53 (рис. 1.3) замкнуты.

Электромагнитные клапаны установлены в наклонные каналы главной дозирующей системы карбюратора. Нормальное состояние клапанов - открытое.

САУ ЭПХХ и ОМЧ вращения коленчатого вала двигателя работает следующим образом. На режиме принудительного холостого хода при частоте вращения коленчатого вала двигателя более 1300 мин"1, температуре охлаждающей жидкости более 60 °С и полностью прикрытых дроссельных заслонках (педаль управления дроссельными заслонками отпущена), блок управления включает электромагнитные клапаны, которые перекрывают подачу топлива. На ЭБУ загораются два красных сигнализатора.

При уменьшении частоты вращения коленчатого вала (менее 1000 мин"1) или при нажатии на педаль управления дроссельными заслонками блок управления выключает электромагнитные клапаны и процесс подачи топлива возобновляется.

На режиме полной нагрузки при достижении двигателем частоты

вращения коленчатого вала более 3225 мин"1 происходит включение одного из электромагнитных клапанов, сопровождающееся включением одного из сигнализаторов блока управления. При дальнейшем увеличении частоты вращения коленчатого вала двигателя (более 3300 мин) происходит включение другого электромагнитного клапана и другого сигнализатора. Таким образом, ограничение частоты вращения коленчатого вала обеспечивается либо включением одного, либо последовательным включением двух электромагнитных клапанов.

При снижении частоты вращения до определенного предела происходит автоматическое выключение электромагнитных клапанов - топливо поступает в смесительную камеру.

В режиме ограничения максимальной частоты вращения коленчатого вала двигателя показания датчика углового положения дроссельных заслонок и температуры охлаждающей жидкости значения не имеют.

Перенос электромагнитных клапанов из наклонных каналов системы холостого хода (карбюратор К-90) в каналы главной дозирующей системы позволил, исключив из конструкции пневмоинерционный ограничитель максимальной частоты вращения (карбюраторы К-8 8AT, К-90), объединить ЭПХХ и ОМЧ в единую автоматическую систему, управляемую электронным блоком. При этом исполнительными механизмами САУ как для ЭПХХ, так и для ОМЧ являются одни и те же электромагнитные клапаны 50, срабатывание которых происходит по определенному алгоритму в зависимости от режима движения.

Содержание отчета

В отчете лабораторной работе №1 должны быть представлены следующие сведения:

-цель работы;

-общие положения;

-порядок выполнения работы и результаты экспериментов;

-выводы и заключения.

1.3. Контрольные вопросы

1. Указать на плакате, на автомобиле аппараты подачи топлива, воздуха, отвода отработавших газов, рассмотреть их конструктивное исполнение.

2. Изучить устройство и работу диафрагменного бензонасоса, его привода. Указать основные детали насоса на макете. Рассмотреть устройство топливных фильтров.

3. Ознакомиться с общим устройством 2-камерного карбюратора с параллельной работой камер. Указать на плакате, на макете основные детали систем карбюратора.

4. Изучить работу карбюратора на различных режимах. Составить схемы заданных систем или устройств.