Допуски цилиндрических зубчатых передач

Система допусков цилиндрических зубчатых передач (ГОСТ 1643-81) устанавливает 12 степеней точности зубчатых колес. Для каждой степени точности устанавливаются независимые нормы допускаемых отклонений параметров, определяющих кинематическую точность колес и передачи, плавность работы и контакт зубчатых колес в передаче. Степень точности вновь проектируемых зубчатых передач и колес в большинстве случаев устанавливают в зависимости от окружной скорости колес (таблица А.17).

При комбинировании норм различных степеней точности нормы плавности работы колес и передач могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности; нормы контакта зубьев (витков) не могут назначаться по степеням точности более грубым, чем нормы плавности, хотя для цилиндрических зубчатых передач допускаются на одну степень грубее.

Вид сопряжения зубьев колес в передаче определяет величину гарантированного, т. е. наименьшего из возможных в передаче, бокового зазора между нерабочими профилями зубьев. Вид сопряжения передачи выбирается по величине гарантированного бокового зазора в зависимости от межосевого расстояния.

Боковой зазор – это зазор между нерабочими профилями зубьев, который необходим для размещения смазки, компенсации погрешностей изготовления при сборке и для компенсации изменения размеров от температурных деформаций.

Ориентировочно величину гарантированного минимального бокового зазора можно определить по формуле

jn.min.расч = k × m, (6.1)

где k – коэффициент (для тихоходных передач (Vокр до 3 м/с) k = 0,01, для среднескоростных передач (Vокр = 3…15 м/с) k = 0,02, для быстроход-ных передач (Vокр свыше 15 м/с) k = 0,03);

m – модуль нормируемого колеса, мм.

Для прямозубых колес межосевое расстояние определяется как

aw = (Z1 + Z2) × m / 2, (6.2)

где Z1, Z2– число зубьев колес передачи.

Задача 1.По условиям работы зубчатого колеса установить степени точности по всем нормам точности, используя принцип комбинирования степеней точности, определить вид сопряжения, выбрать показатели для контроля точности и их допуски. Подобрать необходимые приборы для контроля. Исходные данные взять из таблицы 6.1. При выборе показателей для контроля точности использовать рекомендации, изложенные в таблице А.19.

Таблица 6.1 – Варианты заданий к задаче 1

| Вариант | ||||||||

| Z1 | ||||||||

| Z2 | ||||||||

| Модуль m, мм | ||||||||

| Окружная скорость Vокр, м/с |

Продолжение таблицы 6.1

| Вариант | ||||||||

| Z1 | ||||||||

| Z2 | ||||||||

| Модуль m, мм | ||||||||

| Окружная скорость Vокр, м/с |

Пример 1 –Выполнить условие задачи 1 для зубчатой передачи: z1 = 58, z2 = 201, m = 3,5 мм,Vокр = 1,8 м/с.

Решение

1 Назначение степеней точности зубчатой передачи. Степень точности проектируемого колеса устанавливается в зависимости от окружной скорости колеса. Используем принцип комбинирования степеней. По окружной скорости Vокр = 1,8 м/с назначаем степень точности зубчатой передачи по плавности работы 9 (вторая цифра в обозначении колеса) (см. таблицу А.17). По рекомендациям [4] по кинематической норме точности назначаем степень такую же, как по плавности, т. е. 9, а по полноте контакта– на одну точнее, т. е. 8 (9-9-8).

2 Выбор вида сопряжения по боковому зазору. Вид сопряжения передачи выбирается по величине гарантированного бокового зазора, который рассчитывается по формуле (6.1). Для тихоходной передачи

jn.min.расч = 0,01 × m = 0,01 ∙ 3,5 = 0,035 мм = 35 мкм.

Межосевое расстояние рассчитаем по формуле (6.2):

aw = (28 + 201) × 3,5 / 2 = 129,5 мм.

По рассчитанной величине jn min расч, равной 35 мкм, в зависимости от межосевого расстояния aw = 129,5 мм из [4, таблица 13] выбираем вид сопряжения, причем выполняется условие jn.min.табл. ³ jn.min.расч.

Данному условию соответствует вид сопряжения С, для которого 100 > 35 мкм. Таким образом, точность зубчатой передачи будет 9-9-8С (ГОСТ 1643-81).

3 Назначение комплексов показателей для контроля зубчатого колеса. Выбор показателей для контроля зубчатого колеса (z1 = 58) проводится согласно рекомендациям [4, таблицы 2, 3, 5], а по [4, таблицы 6, 8, 12, 22] назначаем на них допуски.

Средства для контроля показателей выбираем по таблице А.20, результаты выбора показателей, допусков на них и средств контроля сводим в таблицу 6.2.

Таблица 6.2 – Показатели и приборы для контроля зубчатого колеса

| Норма точности | Наименование и условное обозначение контролируемого показателя | Условное обозначение и численное значение допуска, мкм | Наименование и модель прибора |

| Кинематическая точность |  – колебание измерительного межосевого расстояния за один оборот колеса – колебание измерительного межосевого расстояния за один оборот колеса |  = 112 = 112 | Межцентромер МЦ-400Б |

| Плавность работы |  – колебание измерительного межосевого расстояния на один зуб – колебание измерительного межосевого расстояния на один зуб |  = 40 = 40 | Межцентромер МЦ-400Б |

| Полнота контакта | Суммарное пятно контакта | По длине 47,5 %, по высоте 65 % | Универсальный контрольно-обкатной станок 5Б-725 |

| Боковой зазор | Еаs//, Еаi//– предельные отклонения измерительного межосевого расстояния; Тн – допуск на смещение исходного контура | Еаs//= +fi// = +40 Еаi//=– Тн=– 200 | Межцентромер МЦ-400Б |

Для определения допусков суммарного пятна контакта используем рекомендации [4, таблица 12], где представлены допуски на пятно контакта в собранной передаче. Для зубчатого колеса рекомендовано увеличивать допуски, так как суммарное пятно контакта в передаче уменьшается. Допуски по длине и высоте на суммарное пятно контакта определяем как среднее арифметическое допусков для рассматриваемого колеса (по степени точности 8) и контрольного колеса (степень точности принимаем на две степени точнее проверяемого, т. е. 5):

– по длине

%;

%;

– по высоте

%.

%.

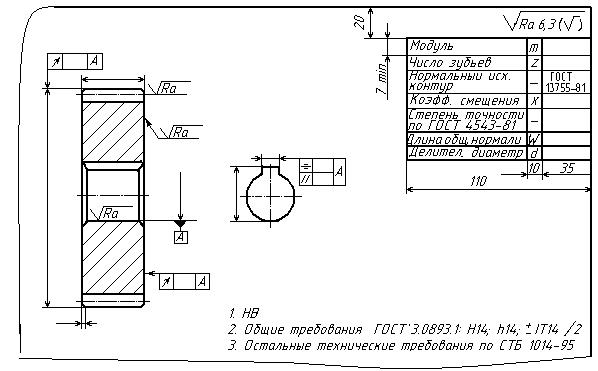

4 Оформление чертежа цилиндрического зубчатого колеса. Рабочие чертежи зубчатых колес должны выполняться в соответствии с требованиями стандартов ЕСКД. Согласно их на чертеже зубчатого колеса должна быть помещена таблица параметров зубчатого венца, состоящая из трех частей: основные данные, данные для контроля, справочные данные (рисунок 6.1). В строку «Степень точности…» записываются три степени точности и вид сопряжения, например 8-8-7С. Если все степени одинаковые, то пишется только одна цифра и вид сопряжения, например 7С.

Рисунок 6.1–Пример оформления чертежа цилиндрического зубчатого колеса

Наружный диаметр колеса определяется по формуле

dа = d +2m,(6.3)

где d – делительный диаметр колеса, мм.

Допуски на базовые отверстия насадных зубчатых колес должны назначаться в зависимости от их степени точности (таблица А.16). Неответственные размеры колес выбираются конструктивно.

При назначении допусков на диаметр поверхности вершин, на радиальное биение этой поверхности и торцового биения опорного торца необходимо учитывать их использование в процессе контроля.

Если в процессе контроля эти поверхности не используются в качестве измерительных баз, допуски определяются по формулам:

– допуск на диаметр окружности вершин

Fda = 0,1·m; (6.4)

– допуск на торцевое биение базового торца для прямозубых колес

(6.5)

(6.5)

где d – диаметр, на котором определяется биение;

В – ширина зубчатого венца, В = (8…10)m;

Fβ – допуск на погрешность направления зуба.

d = (z1 – 2,4) ∙ m, (6.6)

где z1 – число зубьев нормируемого колеса.

В других случаях допуски на параметры поверхности вершин и базового торца назначаются как для размеров несопрягаемых поверхностей (по IT14).

Рассчитываем длину общей нормали по формуле

W = m × W1, (6.7)

где W1 – длина общей нормали для зубчатого колеса при m = 1 мм [2].

Для зубчатого колеса с модулем 3,5 мм по примеру 1:

W =  мм.

мм.

Наименьшее отклонение длины общей нормали  определяем по [4, таблица 16]:

определяем по [4, таблица 16]:  = –100 мкм.

= –100 мкм.

Наибольшее отклонение длины общей нормали  определяем по выражению

определяем по выражению

=

=  –

–  = –100 – 140 = –240 мкм,

= –100 – 140 = –240 мкм,

где  – допуск на длину общей нормали, определяемый по [4, таблица 19]: в зависимости от величины радиального биения зубчатого венца

– допуск на длину общей нормали, определяемый по [4, таблица 19]: в зависимости от величины радиального биения зубчатого венца  [4, таблица 6];

[4, таблица 6];  = 140 мкм.

= 140 мкм.

W =  мм.

мм.

Так как наружная поверхность зубчатого колеса не используется в качестве базовой поверхности (измерительной и установочной), допуск на наружный диаметр Тda назначаем как для несопрягаемых размеров – h14, а радиальное биение наружной поверхности определяем по формуле (6.4).

Fda = 0,1 ∙ 3,5 = 0,35 мм.

Допуск на торцовое биение базового торца определим по формуле (6.5).

.

.

d = (58 – 2,4) ∙ 3,5 = 194,6 мм.

Шероховатость боковой поверхности зубьев при степени точности 9 зубчатого колеса по плавности работы составляет Ra = 6,3 мкм (см. таблицу А.17). Точность размера посадочного диаметра – Н8 (см. таблица А.16).