Назначение углов резания

Назначение углов резания, углов для фасонных резцов преследует те же цели, что и для резцов обычных. Задний угол α служит для уменьшения трения задней поверхности лезвия по поверхности резания на заготовке. Передний угол γ влияет на условия стружкообразования, соотношение составляющих сил резания, и на прочность лезвия (через угол заострения β).

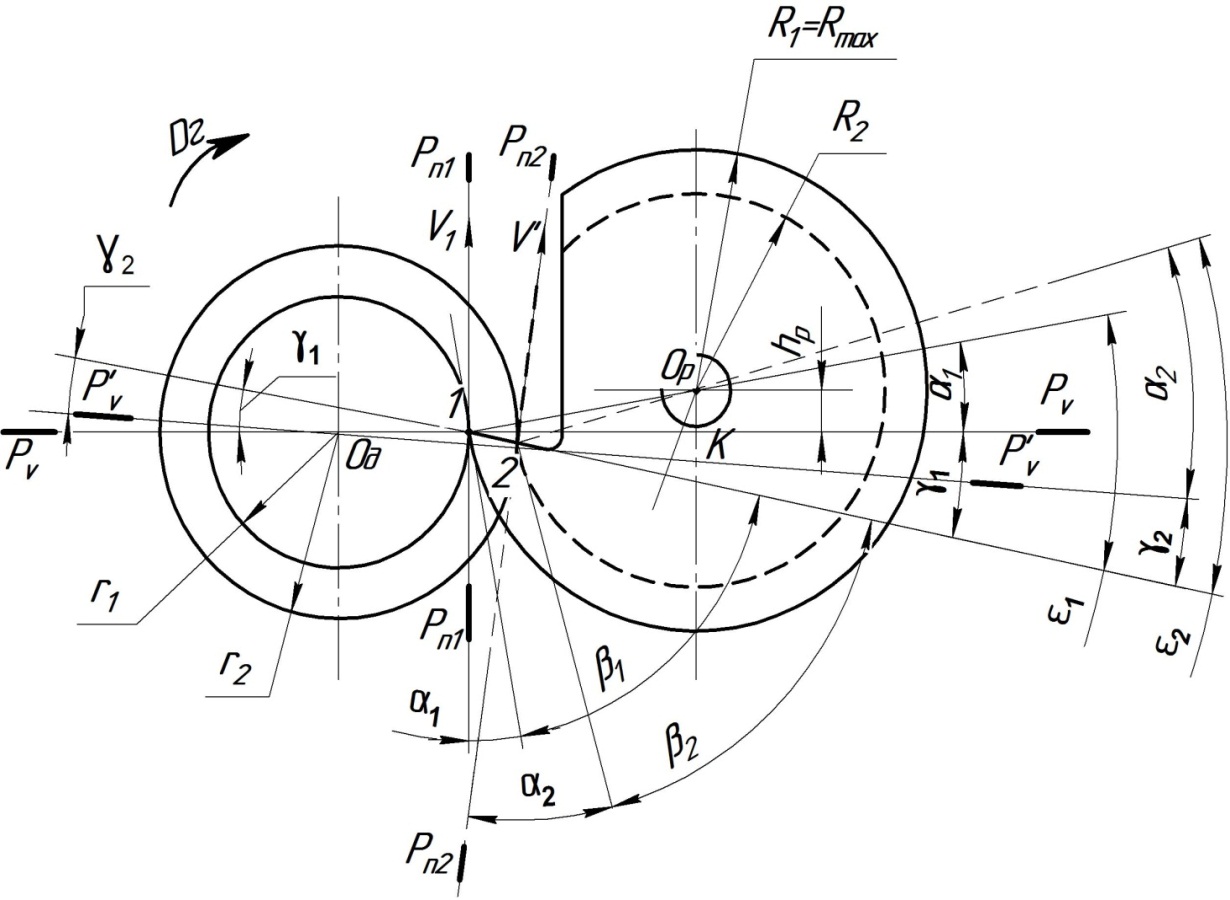

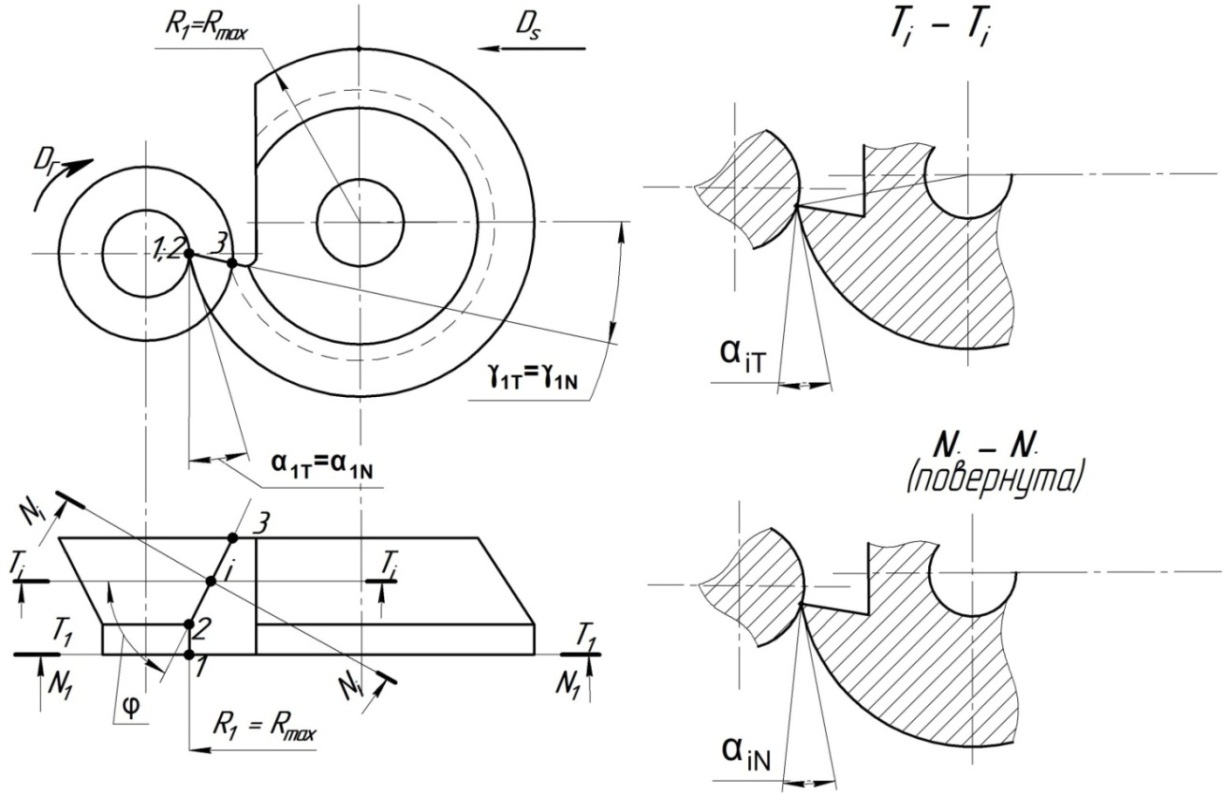

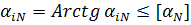

Особенностью круглого фасонного резца является то, что задний угол лезвия α получают смещением центра резца  (центр посадочного, базового отверстия) выше центра обрабатываемой детали на величину

(центр посадочного, базового отверстия) выше центра обрабатываемой детали на величину  – рис.2.1.

– рис.2.1.

В точке лезвия 1 задний угол α равен углу между касательными, проведенными к окружности резца и к окружности детали в точке 1.

Угол между следом основной плоскости  и радиусом – вектором резца

и радиусом – вектором резца  так же равен

так же равен  (как углы со взаимно-перпендикулярными сторонами).

(как углы со взаимно-перпендикулярными сторонами).

Таблица 2.1

Рекомендуемые значения заднего и переднего углов фасонных резцов – [2, 3, 10]

| Обрабатываемый материал | Материал резца | |||

| Быстрорежущая сталь | Твердый сплав | |||

| α | γ | α | γ | |

| Углеродистые и легированные стали с пределом прочности, Мпа: до 1100 свыше 1100 | 10 – 15 10 – 15 | 6 – 8 6 – 8 | 0 – 10 0 – 6 | |

| Высоколегированные стали | - | - | 20 – 24 | |

| Титановые сплавы | - | - | 11 – 12 | 0-(-5) |

Серый чугун: НВ  220 НВ 220 НВ  220 220 | 6 – 8 | 6 – 12 0 – 6 | 6 – 8 6 – 8 | 10 – 15 0 – 10 |

| Медь, латунь | до 14 | 15 – 25 | 10 – 15 | 10 – 20 |

| Бронзы | 10 – 20 | 8 – 10 | 5 – 10 | |

Алюминиевые сплавы: НВ  60 НВ 60 НВ  60 60 | до 10 | до 40 до 25 | 8 – 10 | 20 – 35 10 – 20 |

| Силумины (9 – 13% Si) | 10 – 18 | 8 – 10 | 8 – 15 |

Рис. 2.1. Схема по определению углов α, β, γ, ε для различных узловых точек режущей кромки

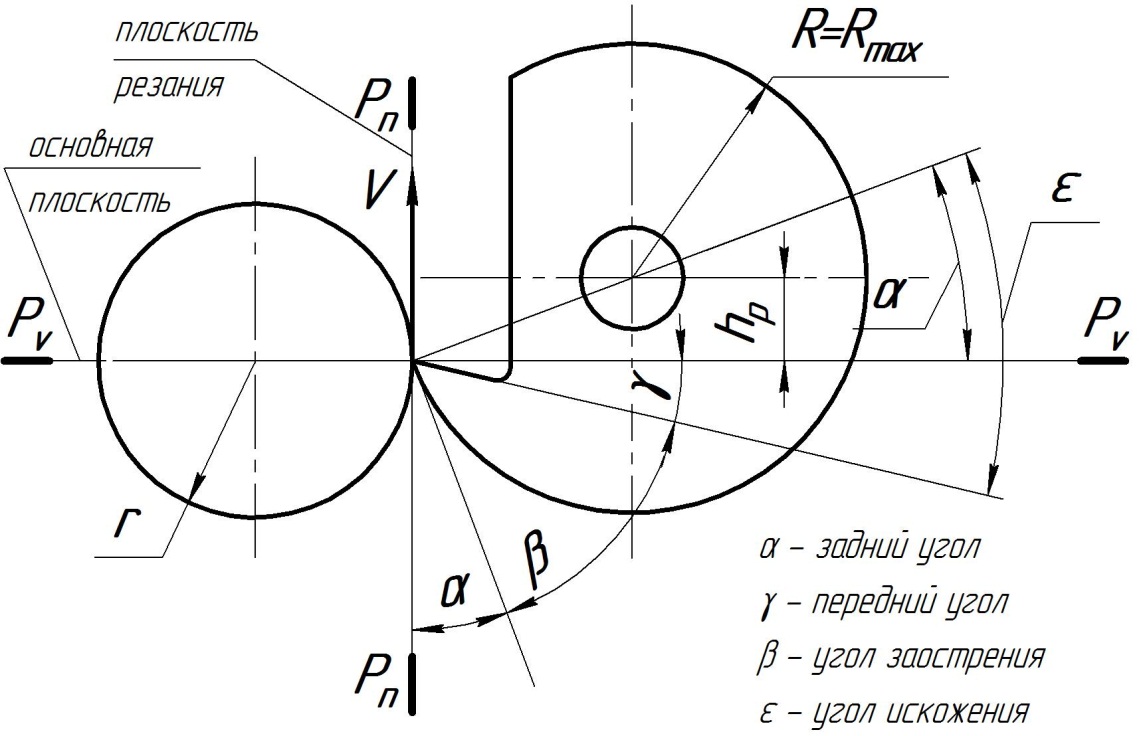

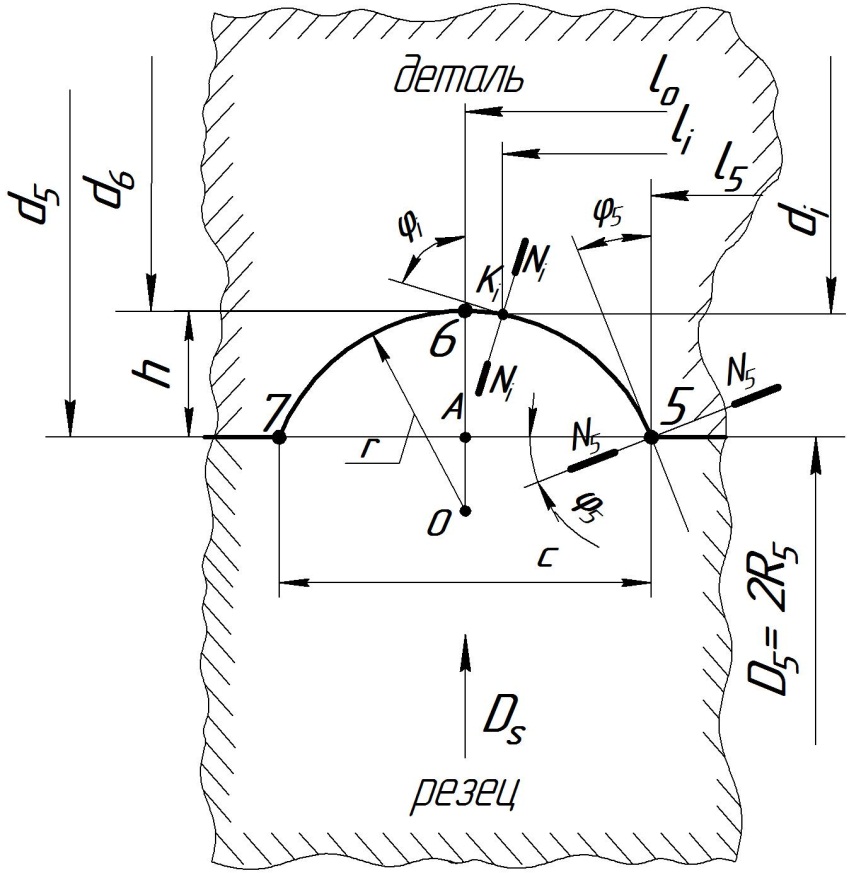

Рис.2.2. Схема к построению углов α, β, γ, ε для фасонного круглого резца

Угол  – это угол между основной плоскостью

– это угол между основной плоскостью  и передней поверхностью лезвия. По схеме видно что,

и передней поверхностью лезвия. По схеме видно что,  , где

, где  - угол искажения профиля. Он будет необходим при коррекционных расчетах (все построения выполнены в инструментальной системе координат).

- угол искажения профиля. Он будет необходим при коррекционных расчетах (все построения выполнены в инструментальной системе координат).

При удалении узловой точки лезвия от оси детали (см. положение т.2 относительно т.  :

:  ) задний угол увеличивается (

) задний угол увеличивается (  , а передний – уменьшается (

, а передний – уменьшается (  . Изменяется и угол искажения профиля: (

. Изменяется и угол искажения профиля: (  ). Возможно уменьшение угла заострения:

). Возможно уменьшение угла заострения:

Очевидно, есть смысл назначить углы α и γ для наиболее выступающей точки лезвия – табл.2.1. Для всех остальных узловых точек профиля будем иметь  и следовательно,

и следовательно,  и

и  .

.

Увеличение  для

для  – тых точек можно считать фактором положительным, так как уменьшается сила трения поверхности резания на заготовке по задней поверхности лезвия.

– тых точек можно считать фактором положительным, так как уменьшается сила трения поверхности резания на заготовке по задней поверхности лезвия.

Уменьшение  теоретически ухудшает процесс резания не существенно, так как величина уменьшения

теоретически ухудшает процесс резания не существенно, так как величина уменьшения  незначительна по отношению к его первоначальному принятому значению.

незначительна по отношению к его первоначальному принятому значению.

При оформлении пояснительной записки к курсовой работе необходимо дать в качестве рисунка упрощенную схему построения углов α, β, γ для наиболее выступающей узловой точки профиля резца, которую в дельнейшем будем условно называть вершиной лезвия – рис2.2.

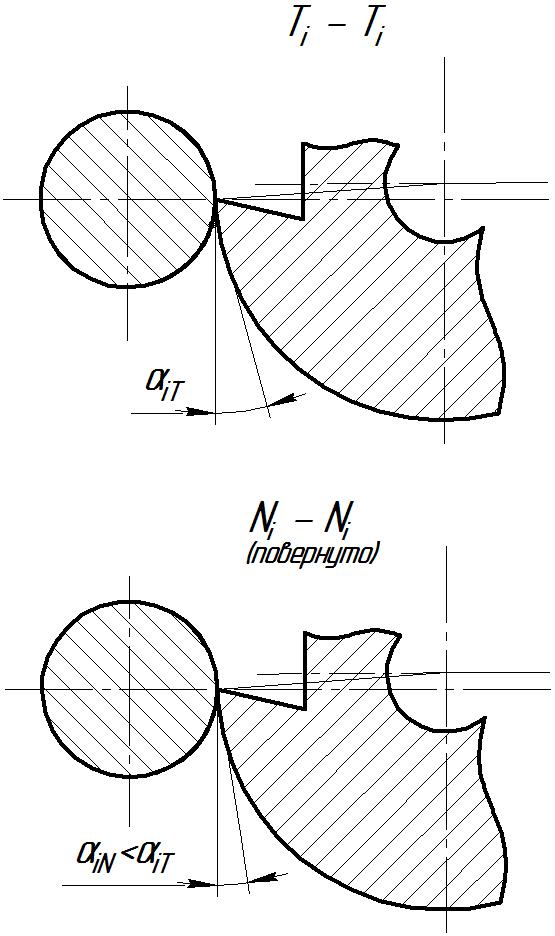

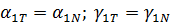

Следует отметить, что представленные на рис.2.1 углы α и γ и их значение в таблице 2.1 относятся к торцовой плоскости, перпендикулярной оси резца.

Рис.2.3. Углы α и γ в торцовой и нормальной плоскостях

На рис.2.3 представлен вариант, когда круглый фасонный резец обрабатывает сложнопрофильную деталь с цилиндрической и конической поверхностями. Соответственно выделяют узловые точки 1, 2, 3 и участки на профиле резца 1 – 2 и 2 – 3.

Участок лезвия 1-2 параллелен оси резца, а значит, перпендикулярен его торцу. Поэтому торцовое сечение  в точке 1 (и в любой другой -той точке данного участка) совпадает с нормальным сечением

в точке 1 (и в любой другой -той точке данного участка) совпадает с нормальным сечением  . Соответственно имеем:

. Соответственно имеем:  . Здесь индексы «T» и «N» относятся соответственно к торцовой и нормальным плоскостям.

. Здесь индексы «T» и «N» относятся соответственно к торцовой и нормальным плоскостям.

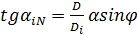

Участок 2-3 расположен под углом φ к торцу резца, где φ, по сути, есть главный угол в плане для этого участка (угол между проекцией режущей кромки на основную плоскость и направлением подачи  ). В этом случае для любой -той точки участка 2-3 нормальное

). В этом случае для любой -той точки участка 2-3 нормальное  и торцовое

и торцовое  сечения не совпадают, а значит и не равны нормальные и торцовые углы резания в этих сечениях. При чем,

сечения не совпадают, а значит и не равны нормальные и торцовые углы резания в этих сечениях. При чем,  и

и  (см. сечение на рис.2.3).

(см. сечение на рис.2.3).

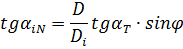

Уменьшение задних углов в нормальной плоскости для точек лезвия, наклоненного под углом φ к оси детали, весьма опасно, так как может существенно возрасти силы трения со всеми отрицательными последствиями. Поэтому для таких участков лезвия необходимо делать проверку минимального заднего угла в нормальной плоскости N – N по формуле:

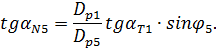

, (2.1)

, (2.1)

где:  – задний угол в нормальной плоскости для данной точки лезвия;

– задний угол в нормальной плоскости для данной точки лезвия;  и

и  соответственно – наибольший диаметр и диаметр резца в -той точке;

соответственно – наибольший диаметр и диаметр резца в -той точке;  – задний угол для наиболее выступающей части резца, т.е.

– задний угол для наиболее выступающей части резца, т.е.  =

=  =

=  , назначается по рекомендации (см. таблицу 2.1); φ – главный угол в плане для рассматриваемой точки.

, назначается по рекомендации (см. таблицу 2.1); φ – главный угол в плане для рассматриваемой точки.

(2.2)

(2.2)

где:  – допускаемое значение заднего угла в нормальном сечении -

– допускаемое значение заднего угла в нормальном сечении -  3°.

3°.

При получении недостаточных значений угла  , можно увеличить угол

, можно увеличить угол  , но не более его максимального значения в табл.2.1.

, но не более его максимального значения в табл.2.1.

Подобное уменьшение заднего угла в нормальной плоскости характерно и для дуговых участков фасонного профиля резца.

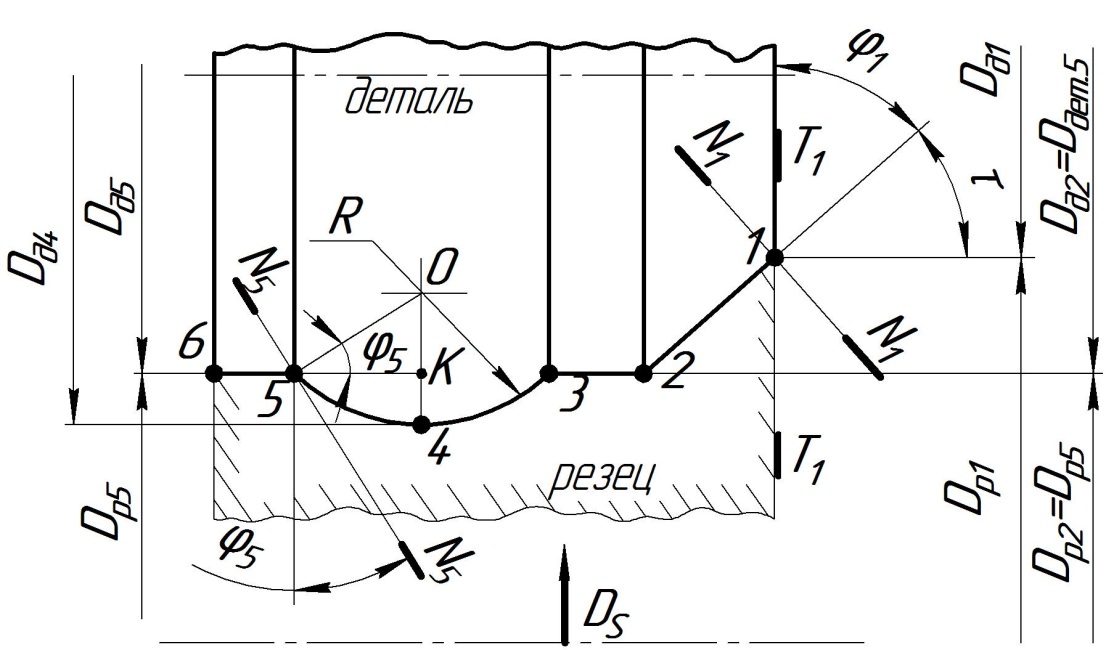

Пусть на лезвии имеется дуговой участок 6 – 5 – рис.2.4. Его геометрические параметры определены размерами на чертеже детали:  ,

,  ,

,  ,

,  ,

,  ,

,  .

.

Рис.2.4. Схема к расчету углов в плане φ для точек радиусного лезвия

Для того, чтобы определить угол в плане  для произвольно выбранной

для произвольно выбранной  -той точки криволинейной режущей кромки, необходимо провести касательную к проекции кромки на плоскость в выбранной точке.

-той точки криволинейной режущей кромки, необходимо провести касательную к проекции кромки на плоскость в выбранной точке.

Если на детали имеется участок профиля, описанный по дуге окружности (как в рассматриваемом примере) то, строго говоря, соответствующий участок на профиле резца дуговым не является, так как из-за наличия углов α и γ происходит искажение профиля. Однако отклонение фактического профиля от дуги незначительно, и для расчетов угла φ значения не имеют. Поэтому будем считать режущую кромку на резце, как и формируемую им поверхность на детали, радиусной, то есть представляющей собой дугу окружности радиусом  .

.

Итак, в выбранной точке  проводим касательную к окружности радиусом

проводим касательную к окружности радиусом  . Угол между этой касательной и линией, параллельной направлению подачи

. Угол между этой касательной и линией, параллельной направлению подачи  и есть искомый угол в плане в

и есть искомый угол в плане в  -той точке лезвия

-той точке лезвия  .

.

Из формулы (2.1) видно, что чем меньше угол φ, тем меньше задний угол  в нормальном сечении

в нормальном сечении  .

.

Легко заметить, что значение φ наименьшее для точки 5 и наибольшее (90°) в дополнительной точке 6. Очевидно, есть смысл определить угол φ только для точки 5 и если задний угол в нормальном сечении  для этой точки, вычисленный по формуле (2.1), будет не меньше допускаемого значения [

для этой точки, вычисленный по формуле (2.1), будет не меньше допускаемого значения [  ]

]  3°, то для остальных точек профиля резца делать расчет не обязательно.

3°, то для остальных точек профиля резца делать расчет не обязательно.

Ниже представлен пример расчета задних углов в нормальном сечении  для профиля с наклонным и дуговым участком – рис.2.5.

для профиля с наклонным и дуговым участком – рис.2.5.

Рис.2.5. Схема к расчету задних углов в нормальных сечениях

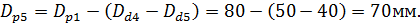

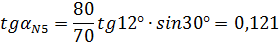

Дано:  =20мм,

=20мм,  =40°,

=40°,  =

=  =40мм,

=40мм,  =50мм,

=50мм,  =80мм,

=80мм,  =10мм, α=12°;

=10мм, α=12°;

Определить задние углы в нормальных сечениях для наклонного и дугового участков профиля.

Решение.

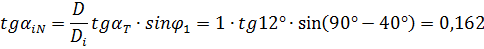

Участок 1 – 2.

Известно, что угол α задается в торцовом сечении для самой выступающей точки профиля резца. Таковой является т.1. Следовательно, угол α – это угол в торцовом сечении  и

и  12°

12°

Согласно формуле (2.1):

где:  – диаметр, на котором лежит

– диаметр, на котором лежит  – тая точка профиля.

– тая точка профиля.

Хотя профиль резца не совпадает с профилем детали, но для расчета  эти отличия не столь существенны. Будем считать профили совпадающими.

эти отличия не столь существенны. Будем считать профили совпадающими.

Тогда:

.

.

Следовательно,  , где

, где  =3°.

=3°.

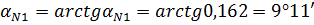

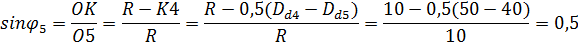

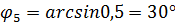

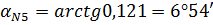

Участок 3 – 5.

Наименьшее значение угол в плане имеет для точек 3 и 6, причем  . Следовательно, для этих же точек будем иметь и наименьшее значение

. Следовательно, для этих же точек будем иметь и наименьшее значение  .

.

Из треугольника О5К:

Тогда:

Так как считаем, что профили резца и детали совпадают, то:

Тогда:

Следовательно,  , где

, где  =3

=3  .

.

Таким образом, принятое значение α=12  вполне обеспечит работоспособность лезвия на его наклонном и дуговом участках.

вполне обеспечит работоспособность лезвия на его наклонном и дуговом участках.

Необходимо так же сделать проверку величины угла заострения β, так как от его величины зависит усталостная изгибная прочность лезвия и его способность отводить возникающее при резании тепло.

Согласно инструментальной системе координат, угол заострения β (рис.2.6) для какой-либо точки лезвия определяется как:

(2.3)

(2.3)

Для круглых фасонных резцов задний угол α создается за счет смещения центра резца выше центра обрабатываемой детали на величину  . Чем больше

. Чем больше  , тем больше (при прочих равных условиях) угол α.

, тем больше (при прочих равных условиях) угол α.

Сравнивая рисунки 2.6а и 2.6б видно, что с уменьшением  задний угол α уменьшается, передний угол α остается постоянным, а угол заострения β увеличивается:

задний угол α уменьшается, передний угол α остается постоянным, а угол заострения β увеличивается:  ,

,  ,

,  ,

,  . Ясно, что при этом прочность лезвия существенно возрастает. Растет и возможность отвода тепла из зоны резания за счет увеличения объема материала («массивности») лезвия. Все это способствует более высокой износостойкости резца, возможности повышения технологических режимов резания и, в конечном счете, повышению производительности.

. Ясно, что при этом прочность лезвия существенно возрастает. Растет и возможность отвода тепла из зоны резания за счет увеличения объема материала («массивности») лезвия. Все это способствует более высокой износостойкости резца, возможности повышения технологических режимов резания и, в конечном счете, повышению производительности.

Однако, с другой стороны, уменьшение α за счет уменьшения  увеличивает трение поверхности резания на детали по задней поверхности лезвия; растет сила резания, температура в зоне стружкообразования, интенсифицируется адгезионный износ резца, нарастают вибрации, ухудшается качество обработанной поверхности на детали.

увеличивает трение поверхности резания на детали по задней поверхности лезвия; растет сила резания, температура в зоне стружкообразования, интенсифицируется адгезионный износ резца, нарастают вибрации, ухудшается качество обработанной поверхности на детали.

Очевидно, существует определенный оптимум при обработке различных материалов, как для заднего угла α, так и для угла заострения β. На основе исследований и практики резания фасонными резцами минимально допустимыми значениями углов  у круглых резцов являются [3]: 40° при обработке красной меди и алюминия; 50°-при обработке конструктивной стали; 60°-при обработке легированных сталей; 55°-при обработке чугуна.

у круглых резцов являются [3]: 40° при обработке красной меди и алюминия; 50°-при обработке конструктивной стали; 60°-при обработке легированных сталей; 55°-при обработке чугуна.