Составление расчетной схемы. Определение силы резания и крутящего момента на резце

Как само лезвие резца, так и ряд конструктивных элементов державки, испытывают под действием сил резания достаточно большую силовую нагрузку, достигающую в ряде случаев 5000-8000 Н, а иногда и более. В связи с этим необходимо делать хотя бы проверочный расчет нагруженных элементов резца и державки на прочность.

Расчет лезвия резца на прочность в данной курсовой работе не предполагается, поскольку его прочность уже обеспечена правильным назначением угла заострения β (см.п.2).

Что касается других нагруженных элементов – болта опорного, боковых поверхностей зубчиков муфты, штифта, который связывает шайбу зубчатую с резцом – то для них необходимо выполнить соответствующий прочностной расчет.

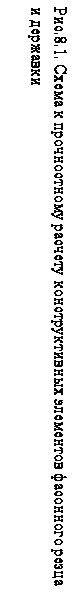

Для расчета необходимо составить расчетную схему (рис8.1). Схему и последующие расчеты выполним применительно к более сложному варианту державки II типа, который содержит большее количество проверяемых на прочность конструктивных элементов, чем державка I типа. В то же время расчеты зубчиков муфты и опорного болта для державок I и II типов полностью идентичны.

Деталь совершает главное движение Dr, а резцу сообщается движение радиальной подачи Ds. В процессе стружкообразования возникает суммарная сила резания R, которая может быть разложена на две составляющие: окружную силу Pz и радиальную силу Py. Принципиально схема разложения R на Pz и Py в данном случае идентична силовой схеме при обычном точении канавочным или отрезным резцом, но естественно, с учетом возросшей на порядок длины лезвия, ее сложнопрофильного характера.

Окружная сила Pz является главной, основной (по численной величине) и направлена по касательной к поверхности резания на обрабатываемой детали.

Радиальная сила Py направлена перпендикулярно оси детали и лежит в ее горизонтальной осевой плоскости.

Для дальнейших расчетов необходимо рассчитать либо назначить по рекомендации численные значения Pz и Py. Это можно сделать различными способами.

Способ 1

Если полностью уподобить обработку фасонным резцом точению обычным канавочным резцом, то можно воспользоваться формулами из [16].

, (8.1)

, (8.1)

где:  -коэффициент, принимается по таблице 22 из [16] для случая фасонного точения; t-глубина резания; для случая фасонного точения под глубинной резания в формуле (8.1) понимается общая длина зоны резания вдоль оси детали, с учетом так же и дополнительных режущих кромок на резце; S-радиальная подача, мм/об;

-коэффициент, принимается по таблице 22 из [16] для случая фасонного точения; t-глубина резания; для случая фасонного точения под глубинной резания в формуле (8.1) понимается общая длина зоны резания вдоль оси детали, с учетом так же и дополнительных режущих кромок на резце; S-радиальная подача, мм/об;  -скорость резания, м/мин;

-скорость резания, м/мин;  -поправочный коэффициент; x, y, n-показатели степеней.

-поправочный коэффициент; x, y, n-показатели степеней.

Значения x, y, n принимают так же по таблице 22 из [16] для случая фасонного точения конструкционной стали с  =750Мпа(75

=750Мпа(75  ). При этом показатель степени n=0, и тогда сомножитель

). При этом показатель степени n=0, и тогда сомножитель  =1, т.е. скорость резания можно не назначать. Следует так же учесть, что фасонное точение всех других материалов (латунь, бронза, алюминиевые сплавы, чугун) в таблице 22 не отображено. Поскольку обработка стали обуславливает наибольшие значения

=1, т.е. скорость резания можно не назначать. Следует так же учесть, что фасонное точение всех других материалов (латунь, бронза, алюминиевые сплавы, чугун) в таблице 22 не отображено. Поскольку обработка стали обуславливает наибольшие значения  , то можно расчет силы резания, даже если материал детали не сталь, делать именно для случая стальной заготовки имея в виду, что если конструктивные элементы резца и державки при расчете выдержат эту нагрузку, то при точении всех остальных материалов они выдержат ее тем более.

, то можно расчет силы резания, даже если материал детали не сталь, делать именно для случая стальной заготовки имея в виду, что если конструктивные элементы резца и державки при расчете выдержат эту нагрузку, то при точении всех остальных материалов они выдержат ее тем более.

Способ 2

В работе [14] предлагается определить силу  следующим образом:

следующим образом:

(8.2)

(8.2)

где:  – удельное усилие резания, приходящееся на единицу длины режущей кромки – табл.8.1;

– удельное усилие резания, приходящееся на единицу длины режущей кромки – табл.8.1;  – проекция длины режущей кромки на ось резца с учетом так же и дополнительных режущих кромок (по сути

– проекция длины режущей кромки на ось резца с учетом так же и дополнительных режущих кромок (по сути  = t- при расчете

= t- при расчете  по способу 1).

по способу 1).

Таблица 8.1

Значения удельных сил резания при

обработке конструкционной стали

| S,мм/об |  ,м/мин ,м/мин |  , н/мм , н/мм |

| 0,03 | ||

| 0,04 | ||

| 0,05 | ||

| 0,06 | ||

| 0,07 | ||

| 0,08 | ||

| 0,09 | ||

| 0,10 |

Способ 3.

На основании многочисленных исследований [2] были выведены расчетные формулы и проведена их экспериментальная проверка. Важно то, что по формулам рассчитывается как сила  , так и сила

, так и сила  .

.

Однако сами по себе формулы довольно сложны и вряд ли есть смысл в рамках курсовой студенческой работы их применять.

Более приемлемы результаты экспериментальной проверки предлагаемых формул, которые можно использовать для ориентировочного, приблизительного назначения сил  и

и  ориентируясь на их экспериментальные численные значения в зависимости от подачи, ширины обрабатываемой поверхности и степени сложности режущей кромки-см. таблицу IV.6 в [2].

ориентируясь на их экспериментальные численные значения в зависимости от подачи, ширины обрабатываемой поверхности и степени сложности режущей кромки-см. таблицу IV.6 в [2].

Из этой же таблицы, а так же анализа других расчетов, можно считать, что

где:  – коэффициент,

– коэффициент,  =0,45…0,75.

=0,45…0,75.

Чем выше значение радиальной подачи S мм/об, тем выше значение коэффициента  . Для малых значений подачи S=0,028…0,051 мм/об величину коэффициента можно принимать:

. Для малых значений подачи S=0,028…0,051 мм/об величину коэффициента можно принимать:  =0,5…0,6

=0,5…0,6

Краткий обзор способов расчета составляющих силы резания  и

и  (более подробно см. в [2]) показывает, что их точное определение вызывает ряд сложностей. В связи с этим студентам рекомендуется проводить данные расчеты, используется способ 1 и соответствующую литературу [16].

(более подробно см. в [2]) показывает, что их точное определение вызывает ряд сложностей. В связи с этим студентам рекомендуется проводить данные расчеты, используется способ 1 и соответствующую литературу [16].

Итак: пусть составляющие силы резания  и

и  определены тем или иным способом. Каждая из составляющих сил создает свой крутящий момент

определены тем или иным способом. Каждая из составляющих сил создает свой крутящий момент  и

и  . Моменты направлены в одну сторону и суммируясь, стараются повернуть резец вокруг его оси против часовой стрелки (см. рис.8.1)

. Моменты направлены в одну сторону и суммируясь, стараются повернуть резец вокруг его оси против часовой стрелки (см. рис.8.1)

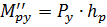

; (8.3)

; (8.3)

; (8.4)

; (8.4)

. (8.5)

. (8.5)

Здесь:

– суммарный крутящий момент, действующий на резец со стороны составляющих силы резания

– суммарный крутящий момент, действующий на резец со стороны составляющих силы резания  и

и  ;

;  - крутящий момент от силы

- крутящий момент от силы  ;

;  - крутящий момент оси силы

- крутящий момент оси силы  ;

;  – плечо для силы

– плечо для силы  ;

;  – плечо для силы

– плечо для силы

Величина плеча  равна:

равна:

(8.6)

(8.6)

Где:  – средний диаметр резца.

– средний диаметр резца.

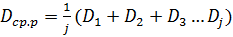

(8.7)

(8.7)

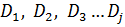

где:  -диаметры, на которых расположены узловые точки профиля режущей кромки резца; j – количество узловых точек.

-диаметры, на которых расположены узловые точки профиля режущей кромки резца; j – количество узловых точек.

Значение  известно из предыдущих построений – см.п.3.

известно из предыдущих построений – см.п.3.

Однако «провернуться» резцу под действием  не дает штифт диаметром

не дает штифт диаметром  и зубчики кулачковой муфты.

и зубчики кулачковой муфты.

Действительно, штифт своим диаметром сидит по посадке в отверстии резца, а диаметром  запрессован в отверстие зубчатой шайбы. По сути, шайба с торцовыми зубчиками – это есть левая часть кулачковой муфты (левая полумуфта). Шайба плотно соединена с регулировочным сектором таким образом, что ее зубчики размещаются между зубчиками сектора, который выполняет функции правой части кулачковой муфты (правая полумуфта). Надежность и плотность (беззазорность) соединения обоих полумуфт обеспечивается за счет их стяжки при закручивании гайки 11 на конце опорного болта 1 (см. рис.7.3, 7.4).

запрессован в отверстие зубчатой шайбы. По сути, шайба с торцовыми зубчиками – это есть левая часть кулачковой муфты (левая полумуфта). Шайба плотно соединена с регулировочным сектором таким образом, что ее зубчики размещаются между зубчиками сектора, который выполняет функции правой части кулачковой муфты (правая полумуфта). Надежность и плотность (беззазорность) соединения обоих полумуфт обеспечивается за счет их стяжки при закручивании гайки 11 на конце опорного болта 1 (см. рис.7.3, 7.4).

В свою очередь зубчатый сектор через запрессованный в нем палец 5 и регулировочный винт 10 жестко связан с корпусом державки, неподвижно закрепленным в резцедержке станка. Кроме того, за счет затяжки гайки 11 обеспечивается достаточно большая сила трения торцовой поверхности сектора по боковой поверхности корпуса державки, что так же дополнительно гарантирует его полную неподвижность.

Таким образом, крутящий момент  через ряд промежуточных деталей державки воспринимается неподвижной массой станка. Это и обеспечивает неподвижность самого резца, но лишь при условии, что возникающее в нагруженных конструктивных элементах напряжения не превысят допускаемых значений.

через ряд промежуточных деталей державки воспринимается неподвижной массой станка. Это и обеспечивает неподвижность самого резца, но лишь при условии, что возникающее в нагруженных конструктивных элементах напряжения не превысят допускаемых значений.

Рассмотрим условия нагружения этих конструктивных элементов и возникающих в них напряжений.

Расчет штифта на срез

Штифт, соединяющий зубчатую шайбу (левую полумуфту) с резцом является неподвижным элементом системы (это доказано выше).

Резец под воздействие крутящего момента  пытается провернуться вокруг своей оси, но ему это не дает сделать неподвижный штифт. При этом наиболее опасным для штифта являются напряжения среза в сечении II – II. Именно в этом сечении торцовая плоскость резца, которая пытается провернуться, действует на неподвижный штифт как своеобразная режущая кромка «ножниц», создавая силу среза

пытается провернуться вокруг своей оси, но ему это не дает сделать неподвижный штифт. При этом наиболее опасным для штифта являются напряжения среза в сечении II – II. Именно в этом сечении торцовая плоскость резца, которая пытается провернуться, действует на неподвижный штифт как своеобразная режущая кромка «ножниц», создавая силу среза  (см.рис.8.1).

(см.рис.8.1).

Очевидно, что материал штифта оказывает сопротивление срезающей силе, за счет возникающей в нем силы сопротивления  , равной по величине силе среза

, равной по величине силе среза  , но противоположно направленной:

, но противоположно направленной:

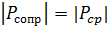

Сила  создает момент сопротивления

создает момент сопротивления  , направленный противоположно

, направленный противоположно  . Условием работоспособности резца, т.е. его неподвижности, является:

. Условием работоспособности резца, т.е. его неподвижности, является:

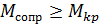

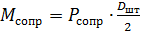

(8.9)

(8.9)

В свою очередь:

(8.10)

(8.10)

где:  – диаметр, на котором расположена ось штифта. Учитывая, что ось штифта располагается на среднем диаметре зубчиков полумуфты (см. рис.8.1),

– диаметр, на котором расположена ось штифта. Учитывая, что ось штифта располагается на среднем диаметре зубчиков полумуфты (см. рис.8.1),  можно определить следующим образом:

можно определить следующим образом:

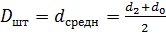

(8.11)

(8.11)

где:  – наружный диаметр зубчиков (диаметр ступицы на резце);

– наружный диаметр зубчиков (диаметр ступицы на резце);  – внутренний диаметр зубчиков (диаметр базового отверстия резца).

– внутренний диаметр зубчиков (диаметр базового отверстия резца).

Решая совместно (8.8), (8.9), (8.10), (8.11) имеем:

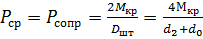

(8.12)

(8.12)

Определение значений  и

и  , необходимых для расчета,

, необходимых для расчета,  по (8.3), (8.4), (8.5) – см.п.8.1.

по (8.3), (8.4), (8.5) – см.п.8.1.

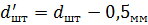

Под действием  штифт испытывает касательные напряжения среза в опасном сечении II – II. Поскольку штифт, как правило, делается ступенчатым, то площадь опасного сечения необходимо определять по меньшему диаметру штифта

штифт испытывает касательные напряжения среза в опасном сечении II – II. Поскольку штифт, как правило, делается ступенчатым, то площадь опасного сечения необходимо определять по меньшему диаметру штифта  .

.

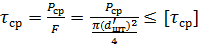

Должно выполняться условие прочности:

(8.13)

(8.13)

где:  – площадь опасного сечения;

– площадь опасного сечения;  - меньший диаметр ступенчатого штифта; обычно

- меньший диаметр ступенчатого штифта; обычно  ;

;  – допускаемое напряжение среза.

– допускаемое напряжение среза.

Для стали 45, из которой делают штифты, при термообработке до HRC 40…45, принимают  =250…280

=250…280  [1,10]

[1,10]

В случае, если  , необходимо увеличить

, необходимо увеличить  или использовать державки без этого конструктивного элемента. Можно использовать более прочные стали 40Х, 35ХМ с термообработкой до 45…50 HRC, тогда

или использовать державки без этого конструктивного элемента. Можно использовать более прочные стали 40Х, 35ХМ с термообработкой до 45…50 HRC, тогда  =350…380

=350…380  [1, 6, 10].

[1, 6, 10].