Оформление рабочего чертежа

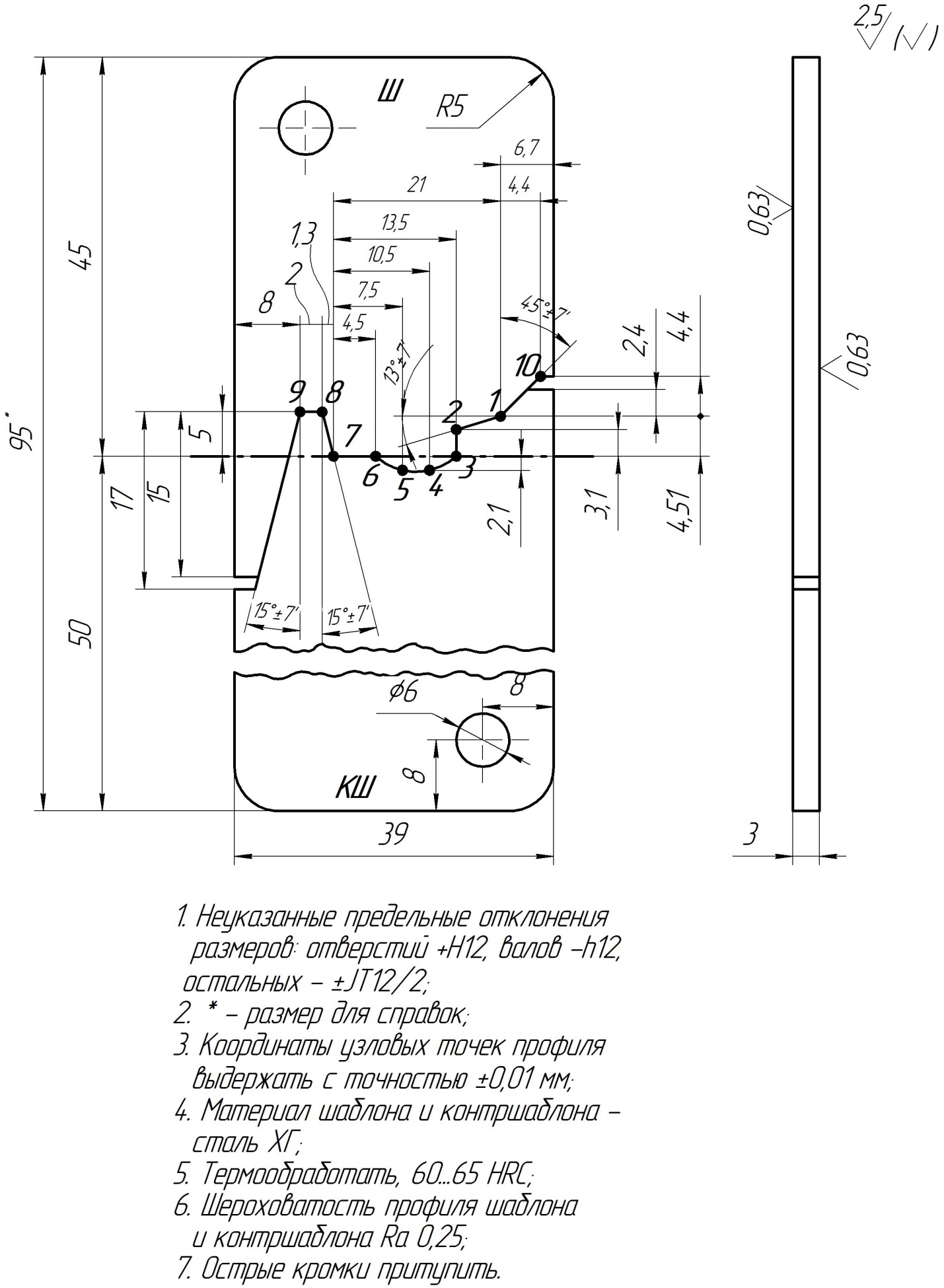

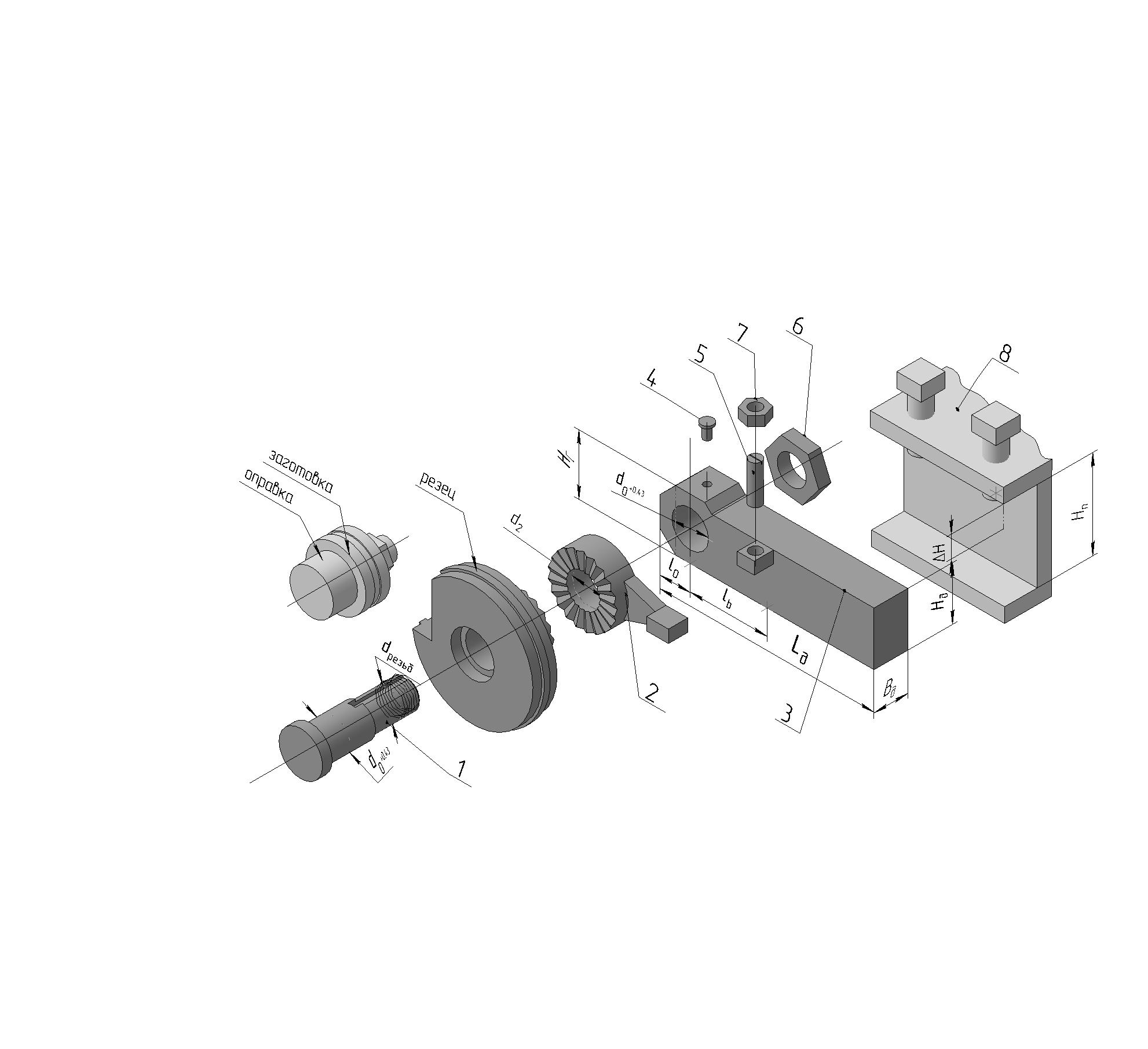

Образец оформления рабочего чертежа круглого фасонного резца представлен на рис.5.3.

Для полного представления о конструкции резца и простановки всех размеров, необходимых для его изготовления, следует дать две проекции (вида): фронтальную и боковую. Боковую проекцию частично совмещают с диаметральным сечением резца. Масштаб изображения этих проекций выбирается из стандартных назначений 1:1, 2:1, 2,5:1, 4:1, 5:1 и др. таким, чтобы удобно расположить проекции, а так же все дополнительные виды, сечения, разрезы с построением всех выносных линий и обозначений размеров в габаритах выбранного чертежа. При этом площадь формата должна быть занята графикой, размерами, надписями на 70 – 80%.

Для резцов, представленных в данном учебном пособии, можно рекомендовать формат графического листа А3 и масштаб увеличения основных видов 2:1.

Для представления о конструкции зубчиков на торце резца (по сути – это элементы кулачковой полумуфты), их профиле и размерах необходимо сделать вид А и сечение Б – Б. Поскольку данные конструктивные элементы довольно мелкие, малогабаритные, то их вид и сечение надо давать в увеличенном масштабе, например, 4:1, 5:1.

При сложном профиле резца рекомендуется изображать профиль в увеличенном масштабе отдельно от основных проекций. Это облегчает простановку большого числа размеров профиля и его изготовление на токарной операции.

На видах, сечениях, разрезах чертежа резца проставляются все необходимые размеры, к которым относятся:

– габаритные размеры (максимальный диаметр и максимальная длина вдоль оси резца);

– присоединительные размеры – это размеры тех конструктивных элементов, с помощью которых к резцу присоединяются при сборке другие детали или сам он присоединяется к какой либо конструкции, к узлу. В нашем случае к присоединительным размерам относятся: диаметр посадочного отверстия; размеры зубчатой полумуфты.

– функциональные размеры определяют функциональное назначение резца, выполнение им своей непосредственной рабочей функции. В данном случае функциональными являются все размеры профиля. Квалитет их точности и предельные отклонения – см. п.5.2 и рис.5.3.

– свободные размеры – размеры не сопряженных поверхностей. Квалитет точности или предельные отклонения этих размеров на чертеже не указываются, а регламентируются в технических требованиях в соответствующем пункте (см.п.1 технических требований на рис.5.3);

– справочные размеры задаются для удобства пользования чертежом, при изготовлении детали не контролируются. Для фасонного резца – это полная высота (без учета фасок притупления) зубчиков зубчатой полумуфты, возможны и другие справочные размеры.

Так же на чертеже резца необходимо проставить размеры, характеризующие углы заточки резца, к каковым относится передний угол γ.

Указывают так же параметр Н, необходимый при заточке и переточке резца по передней поверхности.

Выносные линии с указанием размеров не следует располагать слишком близко к краевым зонам формата и к основному контуру любой проекции или отдельного вида сечения, а так же и по отношению друг к другу. Все размеры не должны «лепиться» друг к другу, должны быть зрительно четко различимы, легко «читаться».

Принципиальное значение для легкого и грамотного «чтения» чертежа имеет толщина основных и всех остальных линий (выносных, размерных, осевых, штриховых и др.) и соотношение их толщин. Использование компьютерных технологий позволяет менять толщину линий в широких пределах и здесь важно выдерживать требования ГОСТа.

Все виды, сечения, разрезы должны быть расположены на общем поле чертежа таким образом, чтобы: с одной стороны, не располагаться слишком близко друг к другу, в том числе и своими размерными линиями; с другой стороны – занимать (вместе с размерными линиями, надписями, техническими требованиями) не менее 70 – 80% поля выбранного чертежного формата. Если выполнение этих требований затруднено, то меняют масштаб изображений и формат чертежа. Иногда некоторые сечения или проекции выполняют на отдельных чертежах.

Хотя использование компьютерных программ при графических постороениях позволяет получать чертежи деталей и конструкций в любых, в т.ч. и не стандартных масштабах, это вовсе не освобождает конструктора от выполнения чертежей и их распечатки исключительно и только в масштабах стандартных, ГОСТовских. Это позволяет составить зрительно правильное представление о работе конструкции в целом и размерах ее отдельных элементов и частей, дает возможность измерять непосредственно на чертеже размеры, которые конструктор по тем или иным причинам не поставил.

Студентами данное требование зачастую не выполняется, что является грубым нарушением ГОСТа и свидетельствует о конструкторской безграмотности. Курсовой проект, графическая часть которого выполнена не в стандартном масштабе, к защите допускаться не должен.

Чертеж резца снабжается основной надписью (форма №1).

Над основной надписью на свободном поле чертежа в виде текста размещают технические требования. Текст записывают по пунктам сверху вниз. В технических требованиях должны содержаться: указания о квалитете точности размеров, для которых предельные отклонения от номинала на чертеже не указаны (свободные размеры); марка материала резца и твердость его режущей части; предельные отклонения формы и взаимного расположения поверхностей, неуказанные непосредственно на чертеже; требования к точности коррекционного расчета профиля; данные, необходимые для маркировки резца. Возможны и другие сведения – см.[17].

Шаблон и контршаблон

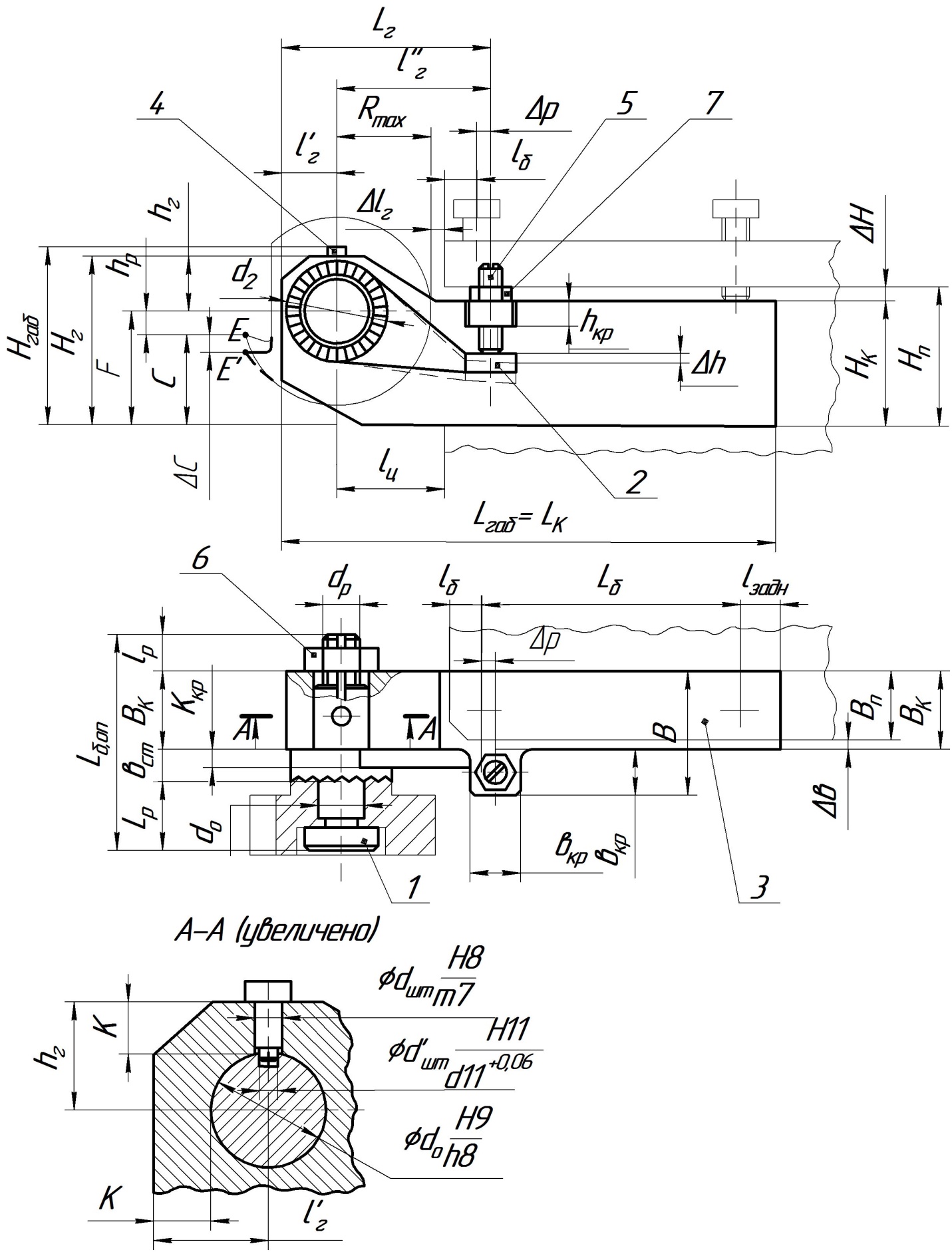

В связи с тем, что профиль фасонного резца зачастую представляет собой сложную геометрическую линию, то для контроля протачиваемой профильной поверхности на чистовом технологическом переходе используют шаблон, который изготавливается заранее – см. рис.6.1.

Для построения и последующего изготовления продольной части шаблона используют номинальные размеры профиля резца. Однако допуски на размеры профиля шаблона назначают в 1,5…2 раза жестче.

В процессе чистовой, окончательной проточки станочник периодически прикладывает шаблон к профилируемой поверхности строго в осевой плоскости заготовки, не снимая её со станка, и по величине световой щели между шаблоном и профильной поверхностью определяет степень соответствия изготавливаемого профиля его заданному очертанию.

Для подсветки щели используют либо лампочку, освещающую рабочую зону станка, либо дополнительный источник света (фонарик). Профиль резца считается правильно и точно изготовленным, если световая щель на ответственных участках профиля вообще незаметна, а на менее ответственных – едва заметна.

При длительной эксплуатации рабочая, профильная поверхность шаблона, из-за частого соприкосновения с поверхностью заготовки при измерении её профиля постепенно изнашивается. Для контроля степени изношенности шаблона применяют контршаблон. Его профиль идентичен (одинаков) с профилем резца, но допуски на высотные и линейные размеры профиля контршаблона принимаются ещё более жестче, чем допуски на размеры шаблона.

Шаблон (Ш) и контршаблон (КШ) изготавливаются из листового проката толщиной 2…3мм. Материал шаблона и контршаблона - легированная инструментальная сталь Х, ХГ с закалкой до твердости 60…65 HRC, или малоуглеродистые стали марок 20, 20Х с цементацией и последующей закалкой до твердости 60…65 HRC. Во втором случае меньше поводка заготовки при закалке. Габаритные размеры шаблона и контршаблона выбираются такими, чтобы их было удобно держать в руках и производить необходимые измерения. В угловой зоне шаблона и контршаблона делается по отверстию диаметром, как правило, 5…6мм для того, чтобы повесить их на штырь или крючок при хранении в инструментальной кладовой.

Профиль шаблона, а соответственно и контршаблона, строится на чертеже по определенным правилам [3,10].

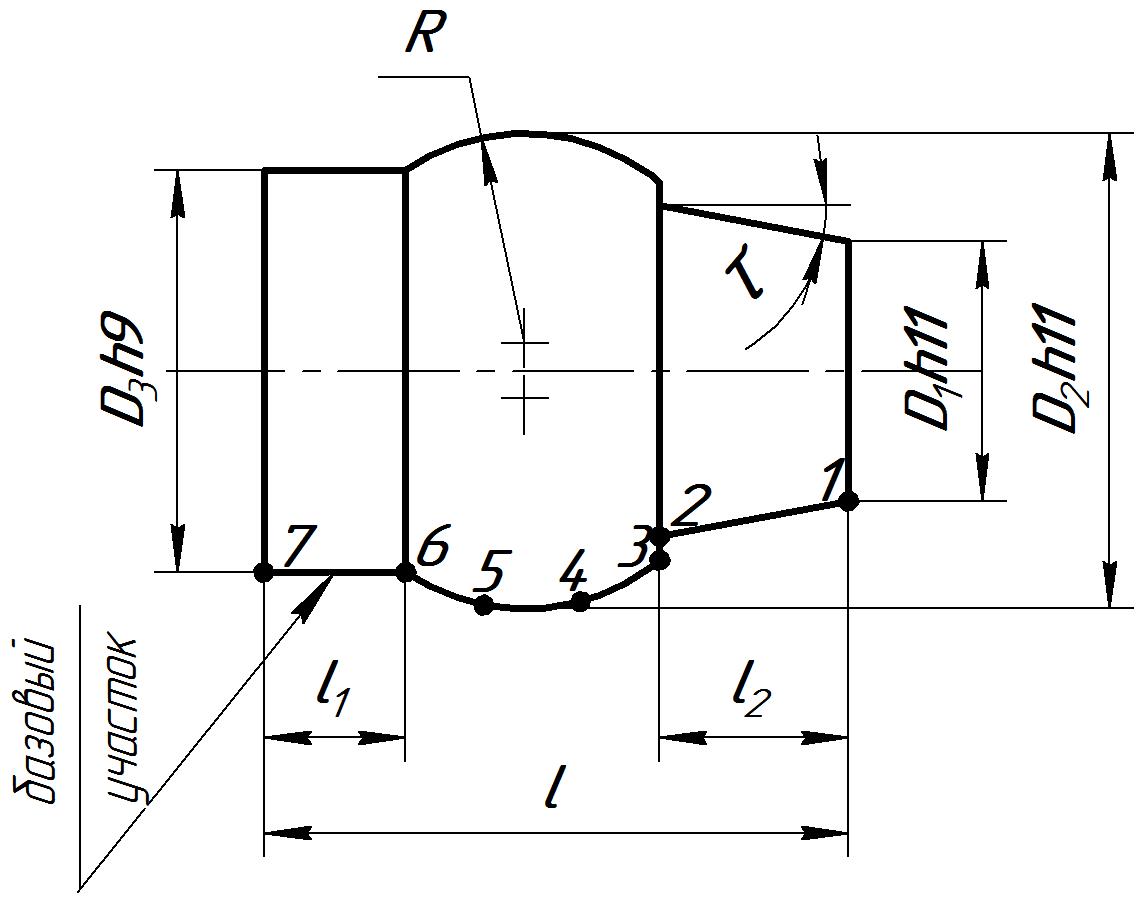

На чертеже обрабатываемой детали выделяют диаметр, который является или наиболее точным, или наиболее удобным для измерения. Возможно, что выбранный диаметр удовлетворяет сразу этим двум требованиям, но это бывает не всегда – рис.6.2.

Рис.6.1. Чертеж шаблона и контршаблона

На детали на рис 6.2 наиболее точным является диаметр  и он же удобен для измерения. Другие диаметры

и он же удобен для измерения. Другие диаметры  и

и  менее точны и для измерения неудобны.

менее точны и для измерения неудобны.

Рис.6.2. Фасонная деталь и базовый участок профиля

Выделенный диаметр и, соответственно, участок профиля, которому он принадлежит, назовем базовым (измерительным).

Если самый точный диаметр неудобен для измерения, то в качестве базового на профиле детали принимают другой участок или даже узловую точку. При этом допуск на диаметр принятого базового участка назначают 0,04…0,05мм, даже если на чертеже детали допуск на этот диаметр более широкий.

Тот участок или отдельную точку профиля резца, которые обрабатывают базовую поверхность или базовый диаметр на детали, назовем так же базовым участком (или базовой точкой) и на профиле резца. Этот базовый участок (базовую узловую точку) на резце используют для отсчета высотных размеров профиля резца.

Например, для профиля резца на рис.6.2 базовым участком является участок 6-7. Соответственно на профиле шаблона (см. рис. 6.1) базовым участком так же является участок профиля 6-7. Через этот участок проводят базовую линию (штрих-пунктир на профиле) от которой будут откладывать вверх или вниз высотные размеры профиля.

Поскольку для рассматриваемого примера начальная точка коррекционного расчета 1не входит в принятый базовый участок 6-7 на профиле детали, а значит и в базовый участок 6-7 на профиле резца, то необходимо пересчитать все высотные размеры на профиле детали и резца от вновь выбранной базы.

Как отмечалось выше, для фасонных резцов высокой точности проводят специальные расчеты допусков на размеры фасонного профиля. Эти же расчеты служат основой и для расчета допусков на размеры профиля шаблона и контршаблона.

Однако, при проектировании фасонных резцов для обработки относительно неточных деталей, 9-го и, тем более, 10…12 квалитетов точности, можно воспользоваться рекомендациями [2]: допуск на все линейные размеры рабочего профиля шаблона и, соответственно, контршаблона принимать ±0,01мм.

На профиле шаблона указывают корригированные углы, под которыми расположены его наклонные участки относительно базовой линии. Расчет корригированных углов рассмотрен в п.3.3. Допуск на эти углы принимают ±5´.

Углы на дополнительных режущих кромках, представленные на рис.6.1 краевыми участками профиля (15º, 45º), проставляют на чертеже шаблона по их номинальным значениям с допуском ±5´. Столь жесткий допуск диктуется не высокой точностью изготовления дополнительных режущих кромок на резце, а тем, что шаблон и контршаблон должны точно сопрягаться (практически без световой щели) на всех участках профиля, включая и дополнительные кромки.

На чертеже шаблон и контршаблон изображают в сложенном состоянии. Профиль контршаблона входит плотно в профиль шаблона. Оба профиля представлены одной и той же линией.

Иногда, при особо сложном профиле и с целью удобства простановки его размеров, профиль шаблона (Ш) и, соответственно, контршаблона (КШ) изображают отдельно в увеличенном масштабе.

На чертеже также оформляются технические требования, которые содержат сведения о материале Ш и КШ, термообработке, допуски на размеры профиля (если они не проставлены на чертеже) и др. – см.рис.6.1.

Державка

Державки фасонных резцов различают:

а) по типу станка, на котором они применяются;

б) по способу их крепления на станке;

в) по типу фасонных резцов, закрепляемых в них;

г) по способу закрепления резцов в державке;

д) по способу регулирования резцов относительно детали.

Фасонные резцы устанавливаются на станках различного типа: токарные универсальные, токарные автоматы и полуавтоматы, строгальные, долбежные и др.

Для монтажа резцов на станках разработан целый ряд конструкций державок и даже отдельных устройств и приспособлений [2].

Для сокращения учебного времени при курсовом проектировании и облегчения работы студентов над проектом номенклатура державок, используемых в индивидуальных заданиях, ограничена всего лишь двумя типами, которые предназначены для работы на токарных или токарно-револьверных станках с закреплением в резцедержке станка так же, как и обычных резцов – [2].

Тип I – державка для круглого резца с зубчиками кулачковой муфты, выполненными непосредственно на ступице резца. Регулировка положения наиболее выступающей точки резца (точка Е), на размер относительно оси шпинделя станка (размер С) осуществляется за счет поворота резца на опорном болту (грубая регулировка) и поворота резца вместе с болтом с помощью регулировочного сектора (тонкая регулировка).

Тип II – державка для круглого резца без зубчиков на ступице, оба торца – гладкие. Регулировка положения точки Е на размер С, осуществляется за счет поворота резца вместе с эксцентриковой втулкой в корпусе державки (грубая регулировка) и поворотом резца с помощью зубчатого сектора вместе с опорным болтом внутри эксцентриковой втулки (тонкая регулировка).

Конструкции державок I и II типа с рекомендациями по их проектированию подробно рассмотрены ниже.

Державка I типа

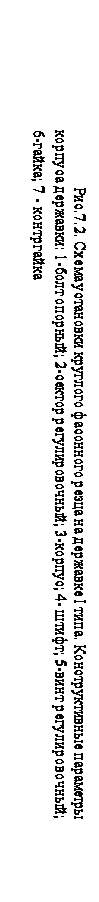

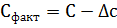

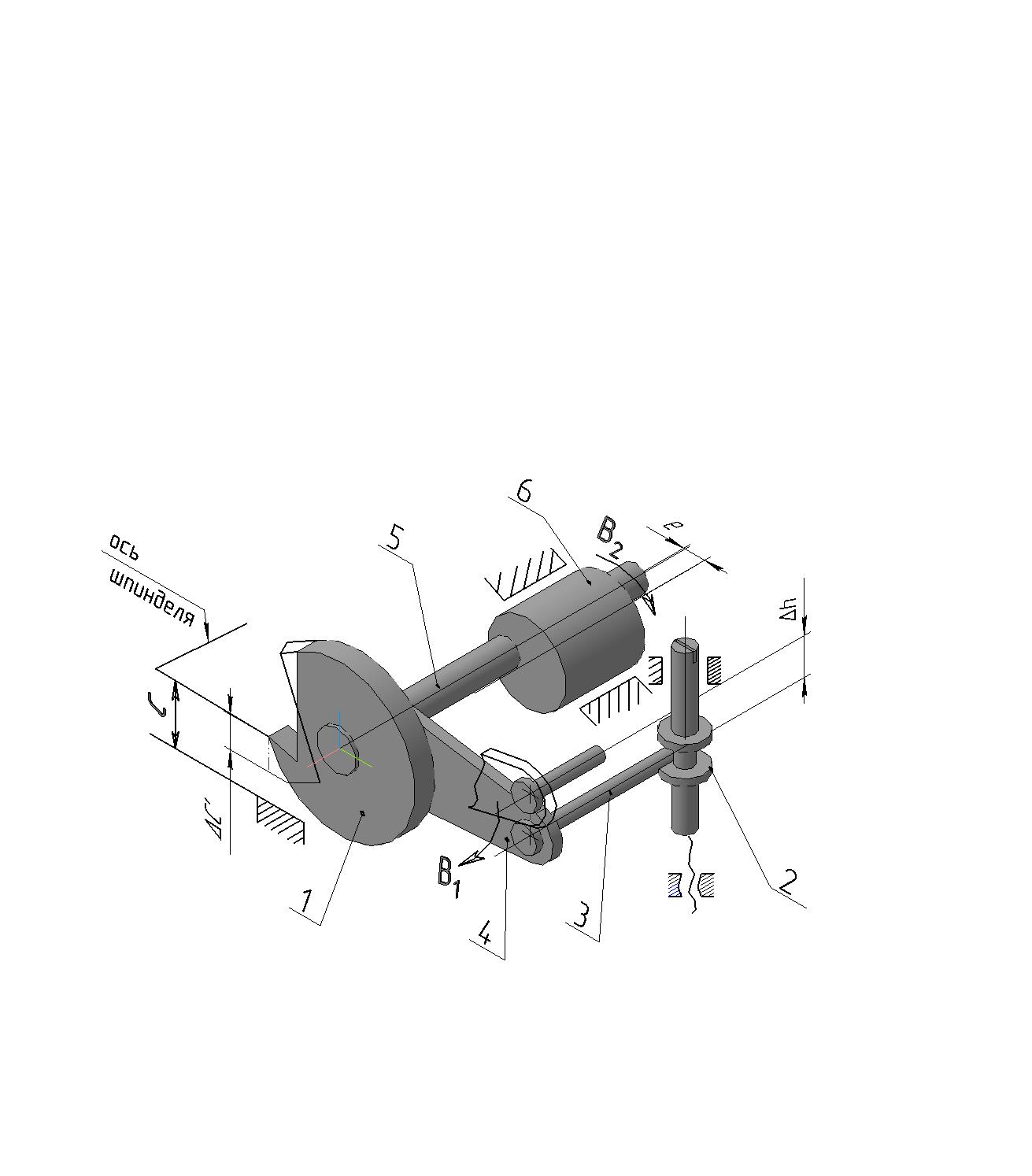

Конструкция державки представлена на рис.7.1; на рис.7.2 – схема установки резца на державке и державки – на станке.

Круглый фасонный резец устанавливается своим посадочным отверстием  на опорный болт 1, на резьбовом конце которого выполнена канавка. На этот же болт монтируется регулировочный сектор 2 таким образом, что его зубчики (рифли) входят во впадины между зубчиками на ступице резца (по сути это есть кулачковая муфта с торцовыми кулачками). Болт 1 вместе с резцом и регулировочным сектором устанавливается в посадочное отверстие в корпусе державки 3.

на опорный болт 1, на резьбовом конце которого выполнена канавка. На этот же болт монтируется регулировочный сектор 2 таким образом, что его зубчики (рифли) входят во впадины между зубчиками на ступице резца (по сути это есть кулачковая муфта с торцовыми кулачками). Болт 1 вместе с резцом и регулировочным сектором устанавливается в посадочное отверстие в корпусе державки 3.

Рис.7.1. Державка для круглых фасонных резцов I–типа: 1 – болт опорный; 2 – сектор регулировочный; 3 – корпус; 4 – штифт; 5 – винт регулировочный; 6 – гайка; 7 - контргайка

При этом, в паз на болте должна попасть выступающая часть штифта 4 (рис.7.2, сечение А – А), а опорная площадка регулировочного сектора должна расположиться примерно в горизонтальной плоскости и под торцом регулировочного винта 5. На резьбовой конец болта 1 накручивают гайку 6, пока что не затягивая ее окончательно. Это позволяет раздвинуть на посадочной шейке болта резец и регулировочный сектор, вывести зубчики резца из впадин между зубчиками сектора и повернуть резец таким образом, чтобы наиболее выступающая точка Е его лезвия устанавливалась в плоскости, параллельной основанию державки, приблизительно на высоте С.

Размер С является одним из важнейших регулировочных размеров и, по сути, представляет собой расстояние от опорной поверхности паза станочной резцедержки до оси шпинделя станка или, что то же самое, до горизонтальной осевой плоскости заготовки, проходящей через ее центр. Для получения точных размеров обрабатываемой детали и осуществления нормального процесса резания точность выставки размера С должна составлять ±0,05мм.

Размер С для станков различного типа или типоразмера может быть различен и зависит от геометрических параметров как станка, так и его резцедержки.

Установив предварительно размер С путем поворота резца на опорном болту 1, затягивают гайку 6 (но все равно еще не окончательно), при этом следя, чтобы зубчики на ступице резца плотно вошли во впадины между зубчиками регулировочного сектора 2. Собственно это условие и наличие определенного шага между зубчиками и не позволяет сразу же высокоточно выставить резец относительно заготовки, так как для совмещения зубчиков и впадин резец приходится слегка доворачивать в какую-либо сторону, нарушая выставленный предварительно размер С.

В связи с этим следующий этап регулировки размера С (точная регулировка) осуществляется следующим образом.

Собранную державку вместе с фасонным резцом (но слегка отжатой гайкой 6) устанавливают в резцедержке станка и зажимают болтами резцедержки. Используя штангенрейсмус или штангенциркуль, измеряют истинное положение вершины лезвия (точка Е, рис.7.1) относительно опорной поверхности паза резцедержки.

Пусть, например, было выявлено, что вершина лезвия находится ниже оси шпинделя станка на величину ∆С, т.е. имеем фактическое значение  . В этом случае, вкручивая винт 5 в резьбовом отверстии выступа корпуса 3, оказывают силовое давление на площадку сектора 2 и смещают ее вниз на некоторую величину ∆h. В результате сектор со сцепленным с ним через рифли резцом поворачивается по часовой стрелке вокруг оси опорного болта и вершина лезвия точка

. В этом случае, вкручивая винт 5 в резьбовом отверстии выступа корпуса 3, оказывают силовое давление на площадку сектора 2 и смещают ее вниз на некоторую величину ∆h. В результате сектор со сцепленным с ним через рифли резцом поворачивается по часовой стрелке вокруг оси опорного болта и вершина лезвия точка  поднимается на величину ∆С, обеспечивая необходимое значение С. При этом наиболее выступающая точка резца Е будет находиться строго на уровне оси шпинделя станка или, что то же самое, в осевой плоскости, проходящей через центр детали.

поднимается на величину ∆С, обеспечивая необходимое значение С. При этом наиболее выступающая точка резца Е будет находиться строго на уровне оси шпинделя станка или, что то же самое, в осевой плоскости, проходящей через центр детали.

В случае, если «вершина лезвия» находится выше заданного положения на величину ∆С, то винт 5 постепенно выкручивают из выступа на корпусе державки 3, одновременно «подстукивая» по площадке сектора снизу, поджимая ее к торцу винта в результате сектор и связанный с ним резец поворачивается против часовой стрелки и вершина лезвия выходит на уровень оси шпинделя, выдерживая размер С. Окончательное положение винта 5 фиксируется с помощью контргайки 7

После окончательной регулировки положения резца на державке, гайку 6 затягивают надежно и окончательно. При этом опорный болт 1 не проворачивается, так как его удерживает «носик» стопорного штифта 4, который входит в паз болта. Сам штифт запрессован в неподвижный корпус 3.

Державка II типа.

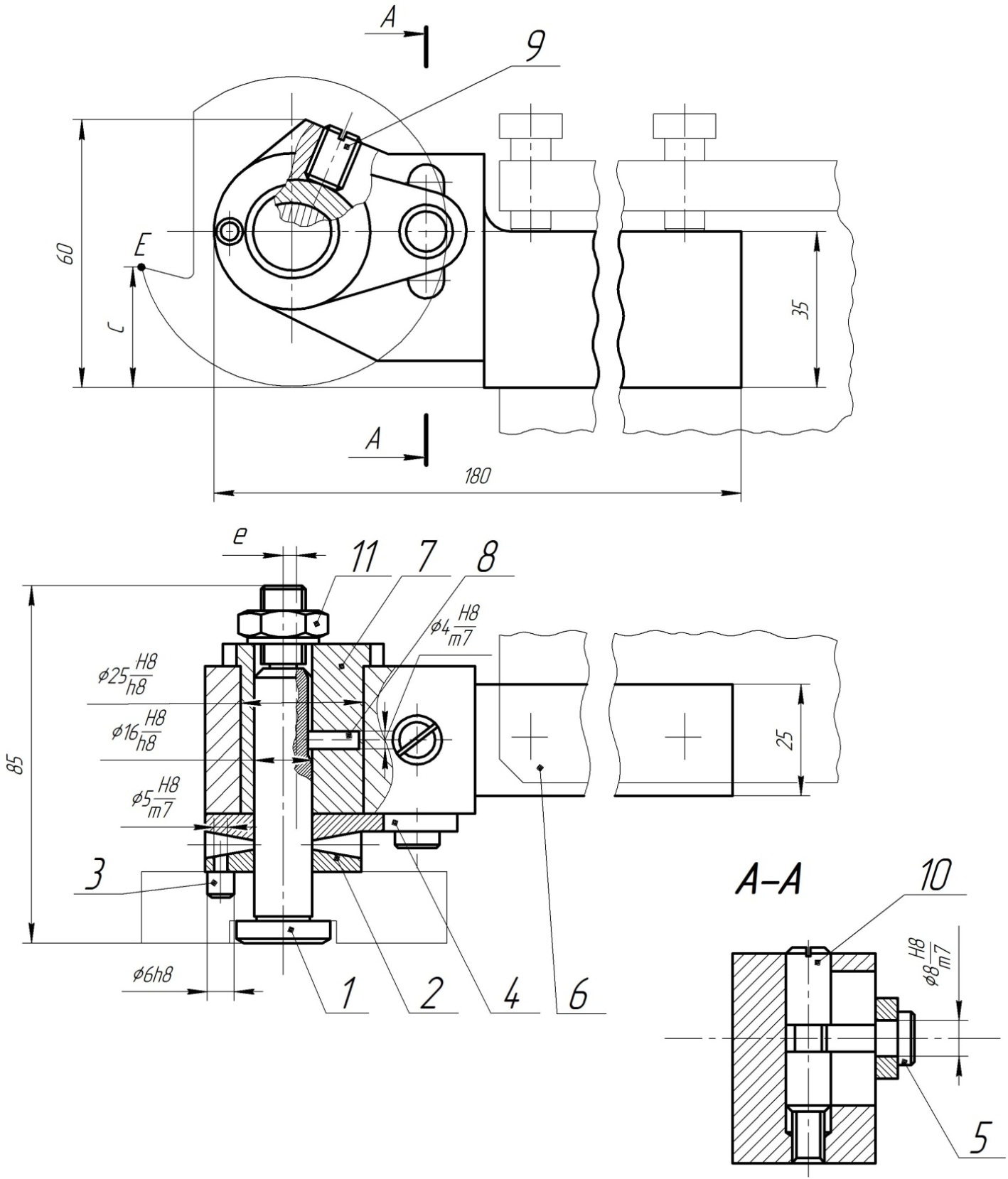

Конструкция державки II типа представлена на рис.7.3; на рис.7.4 - схема установки резца на державке и державки – на станке.

Резец устанавливается своим посадочным отверстием  на опорный болт 1, на резьбовом конце которого выполнена канавка. На этот же болт монтируется шайба с торцовыми зубчиками 2 с запрессованным в нее штифтом 3. При этом шайба 2 устанавливается таким образом, что при осевой затяжке всей системы на болте 1 штифт 3 входит в отверстие на торце дискового резца.

на опорный болт 1, на резьбовом конце которого выполнена канавка. На этот же болт монтируется шайба с торцовыми зубчиками 2 с запрессованным в нее штифтом 3. При этом шайба 2 устанавливается таким образом, что при осевой затяжке всей системы на болте 1 штифт 3 входит в отверстие на торце дискового резца.

Далее на болт 1 монтируется сектор регулировочный 4, причем его зубчики (рифли) располагаются напротив впадин между зубчиками шайбы 2, а предварительно запрессованный палец 5 своей концевой частью диаметром  располагается примерно в средней части паза

располагается примерно в средней части паза  на корпусе державки 6.

на корпусе державки 6.

В корпус державки 6 с противоположной от резца стороны в посадочное отверстие  устанавливается втулка 7 таким образом, чтобы предварительно запрессованный в нее заподлицо (т.е. не выступая за наружный диаметр втулки) штифт 8 располагался в горизонтальной плоскости.

устанавливается втулка 7 таким образом, чтобы предварительно запрессованный в нее заподлицо (т.е. не выступая за наружный диаметр втулки) штифт 8 располагался в горизонтальной плоскости.

Внутри втулки 7 расточено отверстие  с эксцентриситетом е по отношению к ее наружному диаметру

с эксцентриситетом е по отношению к ее наружному диаметру  . Положение втулки 7 в отверстии корпуса 6 фиксируется винтом 9. Для поворота втулки на определенный угол на ее фланце выполнены пазы под накидной ключ.

. Положение втулки 7 в отверстии корпуса 6 фиксируется винтом 9. Для поворота втулки на определенный угол на ее фланце выполнены пазы под накидной ключ.

В резьбовое отверстие корпуса 6 вкручивается регулировочный винт 9, в средней части которого выполнена канавка. Ширина канавки  немного больше диаметра

немного больше диаметра  на конце пальца 5. Винт 10 вкручивают таким образом, чтобы канавка его расположилась примерно в средней части (по высоте) паза

на конце пальца 5. Винт 10 вкручивают таким образом, чтобы канавка его расположилась примерно в средней части (по высоте) паза  на корпусе державки.

на корпусе державки.

Опорный болт 1 с установленными на нем резцом, шайбой 2, сектором 4 заводится своим резьбовым концом в отверстие  втулки 7, которая установлена в корпусе державки 6 и зафиксирована в нем винтом 9. На резьбовой конец болта 1 накручивается гайка 11 и тем самым вся система стягивается в единое целое. При этом: вершина резца располагается примерно в горизонтальной диаметральной плоскости заготовки; штифт 3 входит в посадочное отверстие на торце резца; выступы зубчиков шайбы 2 располагаются во впадинах зубчиков сектора 4; палец 5 своим диаметром

втулки 7, которая установлена в корпусе державки 6 и зафиксирована в нем винтом 9. На резьбовой конец болта 1 накручивается гайка 11 и тем самым вся система стягивается в единое целое. При этом: вершина резца располагается примерно в горизонтальной диаметральной плоскости заготовки; штифт 3 входит в посадочное отверстие на торце резца; выступы зубчиков шайбы 2 располагаются во впадинах зубчиков сектора 4; палец 5 своим диаметром  попадает в канавку регулировочного винта 10; штифт 8 своим выступающим внутри втулки 7 концом попадает в паз опорного болта 1.

попадает в канавку регулировочного винта 10; штифт 8 своим выступающим внутри втулки 7 концом попадает в паз опорного болта 1.

Рис.7.3. Державка для круглых фасонных резцов II типа: 1 – болт опорный; 2 – шайба зубчатая;

3 – штифт; 4 – сектор регулирововчный; 5 – палец; 6 – корпус; 7 – втулка; 8 – штифт; 9 – винт;

10 – винт регулировочный; 11 – гайка.

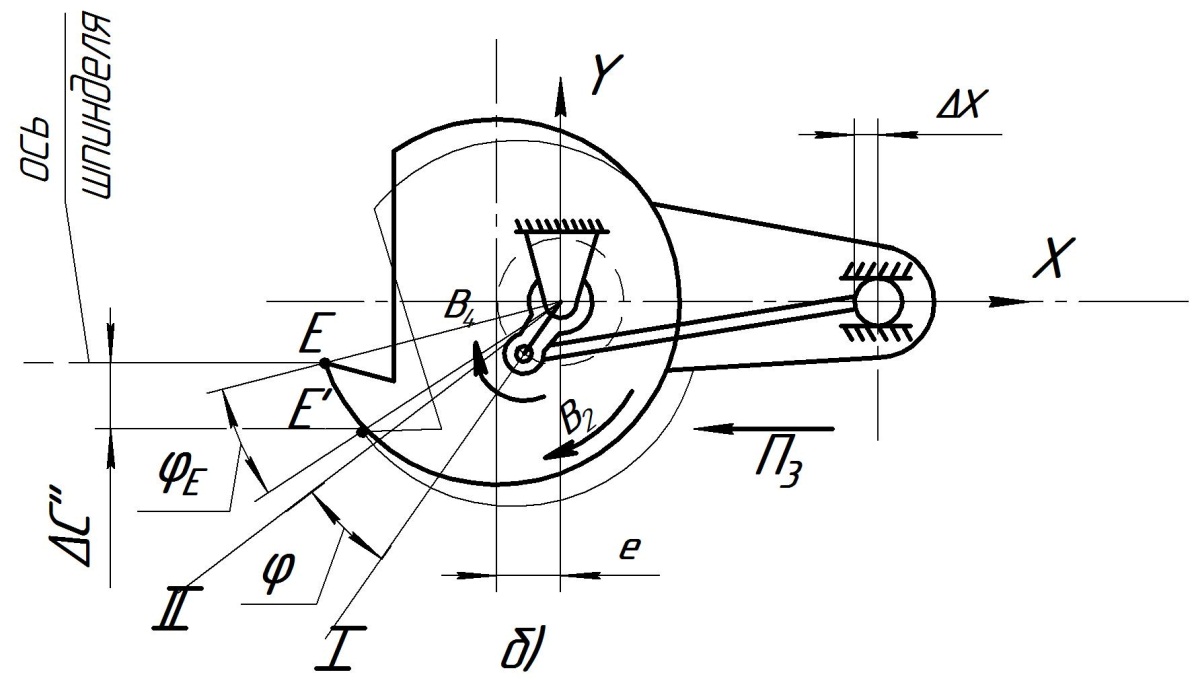

| Рис 7.4 Схема установки круглого фасонного резца на державке II типа: 1 - болт опорный; 2 – шайба зубчатая ; 3 – штифт; 4 – сектор регулировочный; 5 – палец; 6 – корпус; 7 – втулка; 8 – штифт; 9 – винт; 10 – винт регулировочный; 11 - гайка |

Предварительная выставка размера С для державки II типа осуществляется так же как и для державки I типа: за счет поворота резца вокруг оси опорного болта и совмещения зубчиков и впадин кулачковой муфты.

Однако окончательная регулировка размера С, в отличие от державки типа I, здесь осуществляется в два этапа, что и обеспечивает существенное повышение точности положение наиболее выступающей точки лезвия относительно центра обрабатываемой детали.

Первый этап (грубая регулировка) осуществляется следующим образом – рис.7.5 а, б.

Полностью собранную державку с установленным на ней фасонным резцом, который предварительно выставлен на размер С, устанавливают в резцедержке станка и зажимают болтами резцедержки. Используя штангенрейсмус или штангенциркуль измеряют истинное значение параметра С.

Пусть, например, выявлено, что вершина лезвия (точка Е) резца 1 находится ниже оси шпинделя станка на величину ∆С – рис.7.5 а.

1. Слегка отжимают гайку 11 (см. рис.7.3) на выходном конце опорного болта таким образом, чтобы, не нарушая плотного соединения всех деталей вдоль оси болта, в то же время обеспечить возможность скольжения торцевой поверхности зубчатого сектора 4 относительно боковой поверхности корпуса державки 6.

2. Вкручивают регулировочный винт 2 (см. рис.7.5 а) в корпус державки, тем самым смещая палец 3 вниз на величину ∆h. Это заставляет повернуться зубчатый сектор 4 вокруг оси опорного болта 5 на некоротый угол по часовой стрелке (движение В1). Поскольку сектор 4 с помощью зубчиков муфты жестко связан с зубчатой шайбой а та, в свою очередь, жестко связана с резцом через штифт, то резец поворачивается вокруг оси болта на тот же угол, что и сектор и вершина лезвия поднимается на величину ∆  .

.

Если точка Е в результате погрешностей предварительной выставки резца находится выше оси шпинделя, то винт 2 не вкручивают, а выкручивают и вершина лезвия соответственно смещается вниз.

Способ регулировки размера С с помощью регулировочного винта недостаточно точен, позволяет выставить размер С лишь предварительно, «грубо». Поэтому предусмотрен второй этап – тонкая регулировка.

1. Слегка откручивают винт 9 (см. рис.7.3) тем самым давая возможность поворота эксцентриковой втулки 7 на некоторый угол.

2. С помощью накидного ключа (для чего на фланце втулки предусмотрены шлицевые пазы) поворачивают втулку, например, по часовой стрелке (движение В2 см.рис.7.5 а). Поскольку ось опорного болта смещена относительно оси втулки 6 на величину эксцентриситета е, а сам болт жестко связан с втулкой через шпоночную канавку и штифт, то при вращении втулки ось болта совершает движение по окружности радиусом е вокруг оси эксцентриковой втулки. При этом сам болт вокруг своей оси не вращается, но и не лишает свободы движений находящемуся на нем резцу. Резец через зубчики муфты жестко связан с регулировочным сектором и поэтому резец и сектор, по сути, представляют особое некое общее жесткое тело с выступающим кронштейном, на конце которого установлен палец, входящий в кольцевую канавку на регулировочном винте.

а)

Рис.7.5. Схема регулировки положения лезвия резца по высоте центра детали: а – с помощью винта и зубчатого сектора, б – с помощью эксцентриковой втулки; 1 – резец фасонный дисковый, 2 - винт регулировочный, 3 – палец, 4 – сектор зубчатый, 5 – болт опорный, 6 – втулка эксцентриковая.

Легко заметить, что здесь реализуется классический кривошипно-шатунный механизм, в котором (см. рис.7.5 б) втулка с эксцентрично расположенным на ней опорным болтом выступает в роли кривошипа, сам опорный болт – это кривошипный палец, а единое тело резец – зубчатый сектор является шатуном.

Пусть, например, в результате всех предыдущих регулировок вершина лезвия резца установлена ниже оси шпинделя станка (т.е. по сути – ниже центра детали) на величину ∆  . Поворачивают втулку 6 в расточке корпуса державки на некоторый угол φ по часовой стрелке (движение В2), что, собственно, и означает поворот кривошипа на этот же угол. При этом вершина лезвия переходит из положения Е' в точное положение Е, а палец 3 на конце зубчатого сектора 4 скользит в пазу регулировочного винта 2 на величину ∆x обеспечивая необходимую степень подвижности всей системы – (движение П3). Кроме того, для избежания заклинивания необходимо обеспечить так же возможность вращения (поворота) тела резец – зубчатый сектор вокруг оси кривошипного пальца (по сути – вокруг оси опорного болта) – движение В4. Это и достигается тем, что резец и сектор сидят на шейке болта

. Поворачивают втулку 6 в расточке корпуса державки на некоторый угол φ по часовой стрелке (движение В2), что, собственно, и означает поворот кривошипа на этот же угол. При этом вершина лезвия переходит из положения Е' в точное положение Е, а палец 3 на конце зубчатого сектора 4 скользит в пазу регулировочного винта 2 на величину ∆x обеспечивая необходимую степень подвижности всей системы – (движение П3). Кроме того, для избежания заклинивания необходимо обеспечить так же возможность вращения (поворота) тела резец – зубчатый сектор вокруг оси кривошипного пальца (по сути – вокруг оси опорного болта) – движение В4. Это и достигается тем, что резец и сектор сидят на шейке болта  по посадке с зазором.

по посадке с зазором.

Таким образом, используя грубую и точную регулировки, добиваются компенсации погрешности ∆С=∆