Методические указания к выполнению

Саратовский Государственный Технический Университет

Обработка металлов сверлением

Методические указания к выполнению

Лабораторной работы

По курсу «Технологические процессы в машиностроении»

Для специальности 120100

Одобрено

редакционно-издательским советом

Саратовского государственного

технического университета

Саратов 2006

Цель работы: изучить основные типы инструмента для обработки отверстий – сверла, выяснить влияние параметров отверстия, материала на выбор инструмента, режимов обработки.

ОСНОВНЫЕ ПОНЯТИЯ

Обработка металлов сверлением относится к разделу обработки материалов резанием. Режущий инструмент изготавливают из инструментальных углеродистых, легированных и быстрорежущих сталей. В ряде случаев режущую часть инструмента изготавливают из твердых сплавов. Ниже рассмотрим основные типы материалов.

Обработкой металлов сверлением получают глухие или сквозные отверстия.

Сверление - технологический процесс обработки материалов резанием с целью образования отверстий или увеличения уже существующего отверстия посредством применения специального режущего инструмента – сверла. Сверление может выполняться на станках сверлильной и токарной группы или посредством ручных сверлильных машин (дрелей). Инструмент – сверло закрепляется либо непосредственно в зажимном устройстве станка, либо посредством промежуточной конусной втулки (конус Морзе), либо посредством промежуточного кулачкового взаимного патрона.

Для сверления применяют сверла разных типов и конструкций: спиральные (винтовые), перовые, центровочные и разные специальные сверла. Каждый из типов сверл может изготавливаться из одного металла, сплава цельным, составным из разных материалов, сборным, может различаться по форме режущей и крепежной части и т.д.

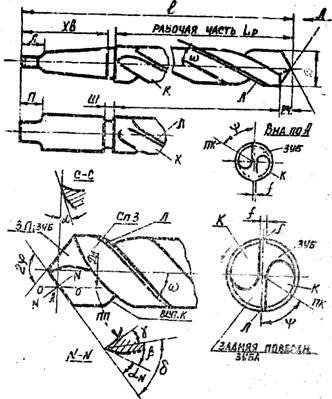

Конструктивные и геометрические параметры спирального сверла общего назначения показаны на рис.1.

Рис. 1. Конструкция и параметры сверла

Эти сверла применяют для получения отверстий глубиной (длиной) до 10 диаметров.

Конструктивно сверло делят на части: хвостовик (Хв) – часть сверла с шейкой, служащая для закрепления его в приспособлении привода, передачи осевого усилия и крутящего момента резания. Хвостовик выполняют цилиндрическим (для диаметров D до 20мм) или коническим (D = S+70мм). У сверл больших диаметров хвостовик изготовляют с лапкой (поводком П). Остальная часть сверла называется рабочей – часть сверла (стержень) с двумя продольными винтовыми канавками, по которым выходит образующаяся в процессе резания стружка материала заготовки. Рабочая часть сверла состоит из режущей (Рч), затачиваемой обычно на конус с углом при вершине в 2φ, и калибрующей (направляющей) частей.

К конструктивным параметрам сверла относятся:

а) диаметр режущей части D, который выбирают по диаметру и техническим требованиям к производимому отверстию;

б) передняя поверхность (Пп)- винтовая поверхность канавки, по которой выходит стружка срезаемого материала, для прочности сверла, глубина канавки уменьшается к хвостовику;

в) задняя поверхность (Зп) наружная поверхность клина режущей части, обращенная к образующейся при срезании стружки поверхности заготовки;

г) главная режущая кромка (ГРК) – линия пересечения двух передней и задней поверхностей режущего клина. Спиральные сверла имеют два режущих клина и две ГРК соответственно (у сверл для производства отверстий с гранями - квадрат – режущих клина и ГРК три);

д) поперечная режущая кромка; перемычка (Пк) - линия пересечения двух задних поверхностей. Совместно с ГРК она выполняет операцию врезания сверла в материал заготовки. При затуплении ее резко ухудшается процесс врезания сверла в материал заготовки;

е) ленточка (Л) – фаска шириной f – узкий выступ на цилиндрической калибрующей и режущих частях сверла вдоль винтовой канавки. Она обеспечивает направление и центрирование сверла при резании, калибрует получаемое отверстие. Для уменьшения трения сверла о поверхность отверстия диаметр сверла по ленточкам уменьшается к хвостовику;

ж) вспомогательная режущая кромка (линия) образуется пересечением Пп с цилиндрической поверхностью калибрующего выступа у сверла их две, они участвуют в процессе резания на длине, соответствующей величине подачи S0 сверла за оборот.

Геометрические параметры:

а) угол режущей части (угол при вершине) 2 φ - угол между главными режущими кромками сверла формируется при заточке сверла. Выбирают величину угла 2 φ по соответствующим таблицам, она зависит от материала инструмента (режущей части), от материала заготовки. Сувеличением прочности и твердости угол 2 f длябольшинства материалов заготовки. В общем угол 2 φ для большинства материалов заготовки составляет 60 -140ÅС;

б) угол наклепа (подъема) спиральной канавкии ленточки сверла ω -угол между осью сверла и развернутой винтовой линией ленточки. Принято определять угол ω по наклону вспомогательной режущей кромки. Для спиральных сверл при изготовлении принимают ω = 8 - 30°С, с увеличением D сверла угол ω берут большим. Выбор сверла по ω определяется твердостью материала готовки (по таблице);

в) угол наклона поперечной режущей кромки ψ - угол между проекциями поперечной и главной режущихкромок на плоскость, нормальную к оси сверла. Обычно ψ = 50 - 55°С;

г) передний угол γ - угол между касательной к передней поверхности режущего клина (зубы) в данной точке ГРК в плоскости N - N , перпендикулярной к ГРК. У спиральных сверл γуменьшается к оси сверла от 30о до 3ооколо поперечной кромки;

д) задний угол a - угол между касательной к задней поверхности клина в данной точке ГРК к касательной в той же точке к поверхности резания. Измеряют его в плоскости 0 - 0, параллельной оси сверла и касательной к окружности диаметра Dа. Угол a - у спиральных сверл изменяется от 8 - 14° около поперечной кромки до 20 - 26° на внешней части.

Критерием правильной заточки сверла является соблюдение величин углов 2 φ, ψ, a ; ось сверла должна проходить через середину поперечной режущей кромки, делить угол 2 φ пополам. Длины всех ГРК должны быть одинаковыми. Сверла других типов будут изучаться в спецкурсах.

СОДЕРЖАНИЕ ОТЧЕТА

1. Эскизы заданных типов сверел.

2. Краткое описание назначения их, конструктивных особенностей.

3. Результаты измерений основных параметров инструмента в форме таблицы.

4. Указать вид материала заданного сверла.

Литература

1. AршиновВ.А., Алексеев Г.А. Резание металлов и режущий инструмент. М. Машиностроение,1976.

2. Алексеев Г.А. и др. Конструирование инструмента. М.: Машиностроение,1979.

3. Дальский A.M. и др. Технология конструкционных материалов. М.: Машиностроение, 1974.

4. Егоров С.В., Червяков А.Г. Резание конструкционных материалов и режущий инструмент. М.: Высшая школа,1975.

5. Родин П.Р. Металлорежущие инструменты .Киев: Высшая школа, 1974.

б. Филиппов Г.В. Режущий инструмент. Л.: Машиностроение, 1981.

Методические указания к выполнению

Лабораторной работы