Расчет и конструирование спирального сверла

Задание:

Рассчитать и сконструировать спиральное сверло из быстрорежущей стали для сверления под последующую технологическую операцию. Диаметр сверла выбрать исходя из технологического назначения отверстия.

Обрабатываемый материал: Чугун СЧ35.

Предел прочности: σв =180 МПа.

Глубина сквозного отверстия: l = 10 мм.

Назначение сверления: на проход под заклепку d = 19 мм.

Решение:

Материал рабочей части сверла принимаем быстрорежущую сталь Р6М5 (табл. 1, [1], стр. 34), материал хвостовика принимаем сталь 45.

2.1 Определение наружного диаметра D.

Для сверления на проход под заклепку d = 19 мм принимаем диаметр сверла равным D = 19 мм ГОСТ 10903-77 (табл. 41, [2], стр. 145).

2.2 Определяем режим резания. При сверлении чугуна с пределом прочности σв = 180 МПа подачу на оборот принимаем равной: Sо = 0,41 мм/об (табл. 25, [2], стр. 276).

Скорость главного движения резания, допускаемая режущими свойствами сверла:

(1)  , ([2], стр. 276)

, ([2], стр. 276)

Сv – постоянная, значение берется из справочника;

D – диаметр сверла;

q, у, m – показатели степени для конкретных условий обработки;

Т- средний период стойкости, мин;

S – подача, мм/об;

Kv – суммарный поправочный коэффициент, учитывает фактические условия резания, данные берутся из таблиц.

Cv = 17,1; qv = 0,25; yv = 0,4; m = 0,125 – при Sо > 0,3 мм/об и без охлаждении (табл. 28, [2], стр. 278);

T – период стойкости сверла, для сверла диаметром D = 19 мм при обработке чугуна сверлом из быстрорежущей стали принимаем T=45 мин (табл. 30, [2], стр. 279);

Общий поправочный коэффициент:

(2)  , ([2], стр. 276)

, ([2], стр. 276)

KМv – поправочный коэффициент, учитывающий обрабатываемый материал;

KИv – поправочный коэффициент, учитывающий материал инструмента;

Klv – поправочный коэффициент, учитывающий глубину сверления

(3)  , (табл. 1, [2], стр. 261)

, (табл. 1, [2], стр. 261)

nv – показатель степени;

HB - твердость обрабатываемого материала, МПа.

nv = 1,3 (табл. 2, [2], стр. 262); σв = 180 МПа.

,

,

KИv – поправочный коэффициент, учитывающий материал инструмента, для сверла из быстрорежущей стали Р18 принимаем KИv = 1,0 (табл. 6, [2], стр. 263);

Klv – поправочный коэффициент, учитывающий глубину сверления, принимаем Klv = 1,0 (табл. 31, [2],стр. 280);

,

,

.

.

2.3 Определяем осевую составляющую силы резания по формуле:

(4)  , ([1], стр. 13)

, ([1], стр. 13)

Ср – постоянная, значение берется из справочника;

х, у– показатели степени для конкретных условий обработки для каждой из составляющих силы резания;

S – подача, мм/об;

D – диаметр сверла, м/с;

kр – суммарный поправочный коэффициент, учитывает фактические условия резания, данные берутся из таблиц

CP = 42,7; qP = 1,0; yP = 0,8 (табл. 32, [2], стр. 281);

KP – поправочный коэффициент на осевую составляющую силы резания

, ([2], стр. 280)

, ([2], стр. 280)

(5)  , ([2], стр. 264)

, ([2], стр. 264)

np – показатель степени;

HB - твердость обрабатываемого материала, МПа.

nP = 0,6 (табл. 9, [2], стр. 264).

,

,

,

,

.

.

2.4 Определяем момент сил сопротивления резанию (крутящий момент) по формуле:

(6)  , ([1], стр. 13)

, ([1], стр. 13)

СM – постоянная, значение берется из справочника;

х, у– показатели степени для конкретных условий обработки для каждой из составляющих крутящего момента;

S – подача, мм/об;

D – диаметр сверла, м/с;

KMP – поправочный коэффициент на осевую составляющую силы резания

CM = 0,021; qM = 2,0; yM = 0,8 – для серого чугуна с пределом прочности σв = 180 МПа (табл. 32, [2], стр. 281);

.

.

,

,

2.5 Определяем номер конуса Морзе хвостовика.

Момент трения между хвостовиком и втулкой определяется по формуле:

(7)  , ([1], стр. 13)

, ([1], стр. 13)

Рх – осевая сила, Н;

μ– коэффициент трения стали по стали;

θ– половина угла конуса;

D1 ,d2 – диаметры конуса хвостовика, мм.

Приравниваем момент трения к максимальному моменту сил сопротивления резанию, т. е. к моменту, создающемуся при работе затупившимся сверлом, который увеличивается до 3 раз по сравнению с моментом, принятым для нормальной работы сверла.

Следовательно, 3×Мс.р. = Мтр .

Средний диаметр конуса хвостовика определяется по формуле: dср = (D1 + d2)/2,

(8)  , ([5], стр. 192)

, ([5], стр. 192)

Мср – момент сопротивления сил резанию, Н·м;

Θ = 1о26'16'' – половина угла конуса (конусность равна 0,05020; sin Θ = 0,0251), ([1], стр. 14);

Рх – осевая сила, Н;

μ = 0,095 – коэффициент трения стали по чугуну ([1], стр. 14);

∆Θ = 5' – отклонение угла конуса ([1], стр. 14).

,

,

По ГОСТ 25557 – 82 выбираем ближайший больший конус, т. е. конус Морзе № 2 с лапкой ([2] стр. 150), со следующими основными конструктивными размерами: D1 = 18 мм; d2 = 14 мм; l3 = 75 мм; l4 = 80 мм.

2.6 Определяем длину сверла.

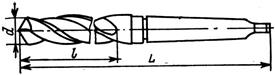

Общую длину сверла L, длину рабочей части lо, длину хвостовика lх и длину шейки l2 принимаем по ГОСТ 2092 – 77 (табл. 40, [2], стр. 137).

(9) L = lо + lх + l2 = 52 + 65 + 16 = 133 мм.

L - общая длина сверла, мм;

lо - длина рабочей части, мм;

lх - длину хвостовика lх, мм;

l2 - длину шейки, мм.

Рис. 2. Сверло спиральное с коническим хвостовиком

2.7 Определяем геометрические и конструктивные параметры рабочей части сверла.

Форму заточки принимаем ДП (двойная с подточкой поперечной кромки) (табл. 43, [2], стр. 151). Принимаем данный вид заточки, т.к обрабатываемый материал - чугун, а ДП используется для обработки чугунов с неснятой коркой, данная заточка позволяет значительно увеличить стойкость сверла и увеличить скорость резания.

Угол наклона винтовой канавки ω = 31°. Углы между режущими кромками: 2φ = 118°; 2φо = 70°. b = 2,5 мм. Задний угол α = 12°. Угол наклона поперечной кромки ψ = 55°. Размеры подточенной части перемычки: a = 1,5 мм, l = 2,5 мм. Шаг винтовой канавки:

(10) H = π × D/tg ω = 3,14 × 19/tg30° = 103,33 мм.

H - шаг винтовой канавки, мм;

D- диаметр сверла, мм;

ω - угол наклона винтовой канавки, °.

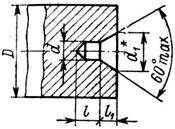

Центровочное отверстие принимаем формы А ГОСТ 14034 – 74.

Форма A

Рис. 3 Центровочное отверстие с углом конуса 60°

D = 14 мм, d = 2 мм, d1 = 4 мм, l = 2,5 мм, l1 = 1,5 мм.

2.8 Толщину сердцевины сверла выбираем в зависимости от диаметра сверла. Для сверла диаметром D = 19 мм толщину сердцевины у переднего конца принимаем:

(11) dс = 0,14 × D = 0,14 × 19 = 2,66 мм , ([1], стр. 14)

D- диаметр сверла, мм;

dс - толщина сердцевины сверла, мм.

Принимаем это утолщение равным 3 мм.

2.9 Обратную конусность сверла (уменьшение диаметра по направлению к хвостовику) на 100 мм длины рабочей части для сверла диаметром D = 19мм принимаем равной 0,12 мм ([1], стр. 14).

2.10 Ширину ленточки (вспомогательной задней поверхности лезвия) fо и высоту затылка по спинке K выбираем в соответствии с диаметром сверла D. Принимаем fо = 0,2 мм; K = 0,9 мм (табл. 44, [2], стр. 151).

2.11 Ширина пера:

(12) B = 0,38 × D = 0,38 × 19 = 7,22 мм , ([1], стр. 14)

D- диаметр сверла, мм;

В – ширина пера, мм.

2.12 Геометрические элементы профиля фрезы для фрезерования канавки сверла определяем упрощенным аналитическим методом.

Больший радиус профиля:

(13)  , ([5], стр. 193)

, ([5], стр. 193)

,

,

(14)  ,

,

при отношении толщины сердцевины dс к диаметру сверла D, равном 0,14, Cr = 1;

(15)  ,

,

Dф – диаметр фрезы.

При Dф = 13 × ÖD, Cф = 1.

Следовательно, R0 = 0,477 × 1 × 1 × 19 = 9,063 мм.

Меньший радиус профиля Rк = Cк × D, где

Cк = 0,015 × ω0,75 = 0,015 × 310,75 = 0,197.

Следовательно, Rк = 0,197 × 19= 3,743 мм.

Ширина профиля B = R0 + Rк = 9,063 + 3,743 = 12,806 мм.

2.13 Устанавливаем основные технические требования и допуски на размеры сверла (по ГОСТ 885 – 77*).

Предельные отклонения диаметров сверла D = 19h9(-0,043) мм. Допуск на общую длину и длину рабочей части сверла равен удвоенному допуску по 14-му квалитету с симметричным расположением предельных отклонений  по ГОСТ 25347 – 82. Предельные отклонения размеров конуса хвостовика устанавливают по ГОСТ 2848 – 75* (степень точности AT8). Радиальное биение рабочей части сверла относительно оси хвостовика не должно превышать 0,15 мм. Углы 2φ = 118° ± 2°; 2φ0 = 70°+5°. Угол наклона винтовой канавки ω = 31°-2°.

по ГОСТ 25347 – 82. Предельные отклонения размеров конуса хвостовика устанавливают по ГОСТ 2848 – 75* (степень точности AT8). Радиальное биение рабочей части сверла относительно оси хвостовика не должно превышать 0,15 мм. Углы 2φ = 118° ± 2°; 2φ0 = 70°+5°. Угол наклона винтовой канавки ω = 31°-2°.

Предельные отклонения размеров подточки перемычки режущей части сверла +0,5 мм. Твёрдость рабочей части сверла 63 – 66 HRCэ, у лапки хвостовика сверла 32 – 46,5 HRCэ.