Конструирование зубчатых колес

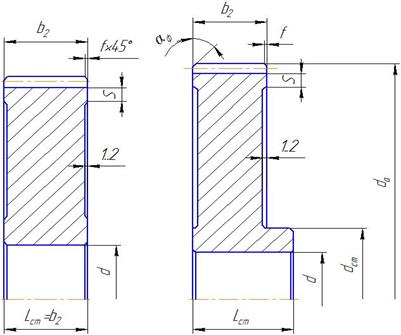

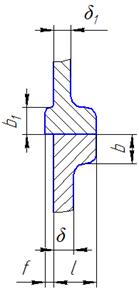

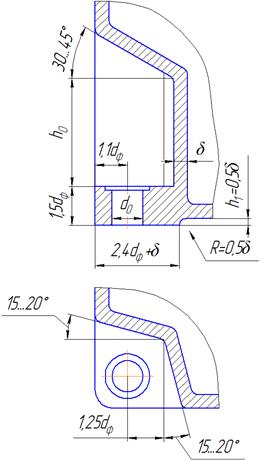

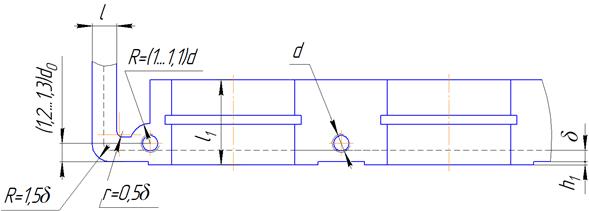

Форма шевронного зубчатого колеса зависит от серийности производства. В нашем случае производство мелкосерийное. В этом случае для изготовления зубчатого колеса применяют простейшие односторонние штампы. Форма колеса проектируется так, как показано на рисунке 5.

Диаметр ступицы и ширину торцов зубчатого венца принимают:

где d = dк соответствующего вала, на котором находится колесо,

b2 – ширина венца колеса

На торцах зубчатого венца выполняют фаски, размер которых определяют как  и угол выбирают в зависимости от твердости материала колеса.

и угол выбирают в зависимости от твердости материала колеса.

Рис. 9.Конструкция зубчатого колеса

На торце зубчатого венца выполняют фаски размером  , которые округляют до стандартного (см [3, с.69]). На прямозубых зубчатых колес выполняют под углом

, которые округляют до стандартного (см [3, с.69]). На прямозубых зубчатых колес выполняют под углом  , а при НВ > 350 -

, а при НВ > 350 -  . Острые кромки на торцах ступицы, углах обода притупляют фасками, размеры [3, с.42].

. Острые кромки на торцах ступицы, углах обода притупляют фасками, размеры [3, с.42].

Зубчатое колесо быстроходной ступени

Ширину S зубчатого венца принимают :

.

.

Принимаем S = 6 мм.

Размер фаски  :

:

мм;

мм;

Принимаем f = 1,2 мм.

Зубчатое колесо тихоходной ступени

Ширину S зубчатого венца принимают :

.

.

Принимаем S = 10 мм.

Размер фаски  :

:

мм;

мм;

Принимаем f = 2,4 мм.

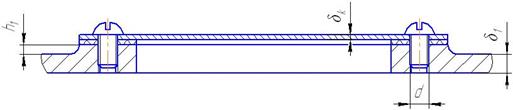

8.4 Корпус редуктора

Конструирование стенок редуктора

В нашем случае при серийном производстве, целесообразно и экономически выгодно изготавливать крышки и корпус редуктора методом литья из серого чугуна марки СЧ 20. Толщину стенок корпуса принимаем.

;

;

мм.

мм.

Принимаем  мм.

мм.

Данная толщина отвечает требованиям технологий литья и необходимой жесткости корпуса редуктора [3, с.234].

Остальные размеры стенок корпуса показаны на рис. 8 и определяется по формуле.

Рисунок 8 - Стенки корпуса редуктора

мм;

мм;

;

;

;

;

;

;

Подставим в формулы и получим :

мм;

мм;

Принимаем  7,5 мм;

7,5 мм;

мм;

мм;

Принимаем f = 3,5 мм;

мм;

мм;

мм;

мм;

Принимаем b =12 мм, b1 = 11,5 мм;

мм.

мм.

Принимаем l = 16,5 мм.

Крепление крышек к корпусу и определение диаметров отверстий под фундаментные болты, бобышки, фланцы.

Крышка корпуса крепиться к основанию винтами, диаметр которых определяют по формуле:

мм;

мм;

мм

мм

Принимаем  мм.

мм.

Используем винты М12 с потайной головкой ГОСТ 11738-84, длина которых определяется конструктивно с учетом материала, из которого выполнен корпус, в нашем случае чугун, и винты должны быть закручены на расстояние, не меньше чем 1,5dбоб.

Для фиксации крышки относительно корпуса редуктора необходимо установить по краям на наибольшем удалении штифты.

;

;

мм

мм

Принимаем dшт = 10 мм.

Диаметры фундаментальных болтов (см. рис. 9) для крепления корпуса к плите или раме, определяем по формуле:

;

;

мм.

мм.

Принимаем  = 16 мм.

= 16 мм.

Диаметр отверстия под фундаментный болт определяем по формуле:

dотв = dфунд + (0,5…1мм);

dотв = 16 + (0,5…1мм) = 17 мм;

Рисунок 9 – Конструкция мест крепления корпуса к плите

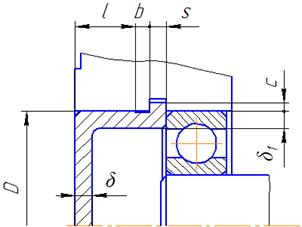

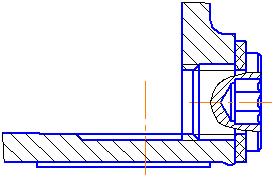

Выбор крышек подшипников и конструирование приливов для подшипниковых гнезд.

Для данного редуктора целесообразно применить закладные крышки и подшипники, изготовленные из серого чугуна марки СЧ 21.

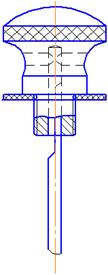

Основные размеры крышки приведены на рисунке 10.

Рисунок 10– Конструкция крышки подшипника

Диаметр D крышки равен диаметру внешнего кольца подшипника. Быстроходный вал – D = 72 мм, промежуточный вал – 72 мм, тихоходный вал – 110 мм.

Размеры l, b, S, c принимаем, исходя из рекомендаций [1, с.128].

Приливы, в которых располагаются подшипники, конструктивно оформлены в соответствии с рекомендациями [1, с. 238-245] и изображены на рисунке 11.

Рисунок 11 - Конструкция приливных подшипниковых гнезд

Диаметры приливов Dп для закладных крышек определяются по формуле:

Dп = 1,25D + 10 мм;

Для опор быстроходного и промежуточного валов

Dп = 1,25·72 + 10 мм = 100 мм.

Принимаем Dп = 100 мм.

Для опор тихоходного вала

Dп = 1,25·110 + 10 мм = 137,5 мм.

Принимаем Dп = 150 мм.

Радиусы скруглений R и r зависят от толщины стенок корпуса и находятся по формулам:

;

;

;

;

мм;

мм;

мм.

мм.

Длина l1 подшипниковых гнезд определяется конструктивно шириной подшипников в опорах, высотой крышки, по толщине регулировочного кольца и расстояние от подшипника до внутреннего края прилива, равного 2 мм. В нашем случае l2 постоянен и равна 43 мм.

Выбор крышки люка.

Для заливки масла в редуктор и контроля правильности зацепления делают люк. Чтобы удобнее было заливать масло и наблюдать за зубчатыми колесами при сборке и эксплуатации, размеры люка должны быть максимально возможными. Люк закрывается стальной крышкой из листов толщиной δк. Для того, чтобы внутрь корпуса извне не засасывалась пыль, под крышку ставят уплотняющую прокладку. Крышка крепиться к корпусу винтами с полукруглой головкой.

d = 6 мм;

δк = (0,010…0,012)·L = (0,010…0,012)·180 = 3 мм;

h1 = (0,4…0,5)· δ1 = (0,4…0,5)·6,5 = (2,6…3,25) мм;

Рисунок 12 – Крышка люка

8.5 Выбор уплотнения

Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты от попадания извне пыли и влаги. Будем использовать манжетные уплотнения.

Широко применяются при смазывании подшипников жидким маслом и при окружной скорости до 20 м/с манжетные уплотнения. Манжета состоит из корпуса, изготовленного из маслобензостойкой резины, каркаса, представляющего собой стальное кольцо Г- образного сечения, и браслетной пружины. Каркас придает манжете жесткость и обеспечивает плотную посаду в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка шириной

На быстроходном валу устанавливаем манжету 35×58, на тихоходном - 60×90. Установленные манжеты соответствуют ГОСТ 8752-79.

Смазка редуктора

9.1 Подбор системы смазки

Для уменьшения потерь мощности на трение и снижение интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

Для проектирование редуктора применим картерную системы смазки, наиболее распространенную в машиностроении. В корпус редуктора или коробки передач заливают масло так, чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями, разбрызгивается попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей. Картерную систему смазки применяют при окружной скорости зубчатых колес от 0,3 до 12,5 м/с. В нашем случае окружные скорости быстроходной и тихоходной ступеней находятся в этих пределах, поэтому применение такой системы смазки вполне оправдано.

Выбор смазочного материала определяется в зависимости от контактного напряжения и окружный скорости колес. Предварительно определим необходимую кинематическую вязкость масла по та табл. 11.1 [1, с. 173]. Для зубчатых колес контактные напряжения которых не превышает 1200 МПа, а окружные скорости до 2 м/с рекомендуемая кинематическая вязкость равна 70 мм2/с. Редуктор предназначен для работы при температуре ≤ 40 оС. Всем перечисленным условиям соответствует масло индустриальное И-50. Его употребляют в качестве рабочей жидкости в гидравлических системах станочного оборудование, автоматических линий, прессов, для смазывания легко средненагруженных зубчатых передач, направляющих качения скольжения станков, где они не требуется специальные масла, и других механизмов.

В двухступенчатой передаче при окружной скорости ≥ 1 м/с (как в нашем случае) в масло достаточно погрузить только колесо тихоходной ступени, а максимальным уровень принимается равным трети радиуса колеса тихоходной ступени. [4, с. 174]. Таки образом минимальный уровень масла равен 60 мм, а максимальным 105 от днища редуктора.

Приблизительный объем масла, необходимого для смазки редуктора:

где а·b – площадь днища;

h – высота масляного слоя.

.

.

Заливаем в редуктор масло в количестве 10 л.

Подшипники смазываются тем же маслом, что и детали передач, стекающим со стенок корпуса.

Смазочные устройства

При работе передач масло постепенно загрязняется продуктами износа. С течением времени оно стареет. Свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе предусматривают сливное отверстие, закрываемое пробкой с цилиндрической резьбой (рис. 13).

Рисунок 13 – Пробка маслосливная

Для наблюдения за уровнем масла в корпусе устанавливают маслоуказатели жезловые (щупы) (рис. 14). Исполнение наклонного щупа вызывает некоторые технологические трудности при формовке корпуса и сверлении наклонного отверстия, поэтому вертикальное исполнение предпочтительнее.

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса, что приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушин в его верхних точках.

Рисунок 14 - Маслоуказатель