Машиностроительные материалы и термическая обработка

Расчет и проектирование деталей машин начинается с выбора материала и назначения термической обработки. Для изготовления деталей в машиностроении широко используют стали и чугуны, а также медные, алюминиевые, магниевые, титановые и другие сплавы, композиты и пластические массы.

Стали – сплав железа с углеродом (до 2 %) и другими металлами, поддающийся ковке. По сравнению с другими материалами стали имеют высокую прочность, пластичность, хорошо обрабатываются механически, термически и химико-термически.

По химическому составу стали делятся на углеродистые и легированные.

Углеродистые стали наиболее распространены в промышленности, их доля составляет примерно 80 % от общего объема выплавки. Углеродистые стали подразделяются на три группы:

· обычного качества;

· качественные общего назначения (конструкционные);

· специальные (инструментальная, котельная, трансформаторная и др.).

Свойства углеродистой стали изменяются в зависимости от содержания в ней углерода. Чем его меньше, тем сталь пластичнее.

Наибольшее распространение в машиностроении получили углеродистые стали обычного качества ввиду их невысокой стоимости. Из них изготовляют гайки, болты, оси, валы, металлоконструкции. В зависимости от назначения и гарантированных механических свойств углеродистые стали обычного качества подразделяются на три группы А, Б и В.

А – без уточнения химического состава. Обозначаются от Ст 0 до Ст 6. Чем больше число в обозначении марки стали, тем больше содержание углерода.

Б – поставляется с гарантированным химическим составом. Пример обозначения: БСт 3.

В – поставляют с гарантированным химическим составом, а также механическими свойствами. Обозначаются ВСт 2, ВСт 5 и т.д.

Качественные (конструкционные) углеродистые стали выпускают с соблюдением более строгих технических условий по составу, примесям, ведению плавки и т.д. Обозначаются – от сталь 08 до сталь 85. Цифры обозначают среднее содержание углерода в сотых долях процента. Конструкционные стали условно подразделяют на низкоуглеродистые (с содержанием углерода до 0,25 %), среднеуглеродистые (0,3 %... 0,55 %) и высокоуглеродистые (0,6 % ...0,85 %).

Благодаря их высокой пластичности низкоуглеродистые конструкционные стали применяют для изготовления деталей путем пластического деформирования и сварки.

Среднеуглеродистые стали более прочные и менее пластичные. Хорошо обрабатываются на металлорежущих станках и используются для изготовления широкого спектра деталей.

Высокоуглеродистые стали применяют для изготовления деталей, испытывающих большие напряжения, таких как пружины, рессоры и т.д.

Легированные стали выплавляют с добавлением легирующих элементов для улучшения их технических свойств (механических, коррозионных, тепловых и т.д.). Легированные стали обозначаются цифрами и буквами, например: 40Х, 18ХН10Т, 12ХНЗА, 18ХТТ и др. Цифры вначале обозначают содержание углерода в сотых долях процента. Буквы обозначают легирующий элемент: В – вольфрам, Г – марганец, Н – никель, М – молибден, Т – титан, X -хром, Ю – алюминий. Цифры после легирующего элемента обозначают содержание этого элемента в процентах. При содержании легирующей добавки менее 1,5%цифра не ставится.

Основная часть легированных сталей выплавляется качественной с содержанием примесей фосфора и кремния до 0,035 %. Высококачественные легированные стали с пониженным содержанием вредных примесей до 0,025 % обозначаются в конце буквой А.

Легированные стали условно подразделяют на низколегированные (с общим содержанием легирующих элементов до 3 %), среднелегированные (от 3 % до 5,5 %) и высоколегированные (свыше 5,5 %).

Легированные и качественные углеродистые стали имеют высокую прочность (временное сопротивление от 800 до 1400 МПа) и являются основными материалами для изготовления различных ответственных деталей машин, таких как зубчатые колеса, валы и т.д.

Чугун – сплав железа с углеродом с содержанием углерода свыше 2 %, плохо поддающийся ковке. Чугун обладает высокими литейными свойствами и хорошо обрабатывается резанием.

В зависимости от структуры различают серый, белый и ковкий чугуны. Наиболее широко в промышленности используются серые чугуны. Пример обозначения: СЧ28. Цифра после аббревиатуры серого чугуна обозначает предел прочности при растяжении в МПа, поделенный на 10.

Термическая обработка применяется для придания стали определенных свойств (высокой прочности, пластичности, вязкости и др.). Выполняют термообработку заготовок либо готовых деталей. Любой вид термической обработки состоит из трех стадий: нагрева до требуемой температуры с определенной скоростью, выдержки при этой температуре в течение требуемого времени и охлаждения с заданной скоростью. К основным видам термической обработки относятся отжиг, нормализация, закалка и отпуск.

Отжиг характеризуется медленным охлаждением, часто вместе с нагревательной печью. Отжиг применяют для снижения твердости и лучшей обрабатываемости резанием отливок, проката и поковок из углеродистых и легированных сталей, а также для снятия остаточных напряжений после сварки.

Нормализация отличается от отжига охлаждением на воздухе. Применяется для получения однородной структуры с более высокой твердостью, чем после отжига.

Закалка характеризуется высокой скоростью охлаждения в воде, масле или солевых растворах. В результате закалки металл получает мелкозернистую однородную структуру с высокой твердостью, прочностью, коррозионной стойкостью, но пониженной пластичностью и более трудно обрабатывается резанием. Закалка подразделяется на объемную и поверхностную.

Отпуск состоит из нагрева до температуры ниже интервала фазовых превращений, Применяется после закалки для улучшения обрабатываемости резанием и уменьшения остаточных термических напряжений.

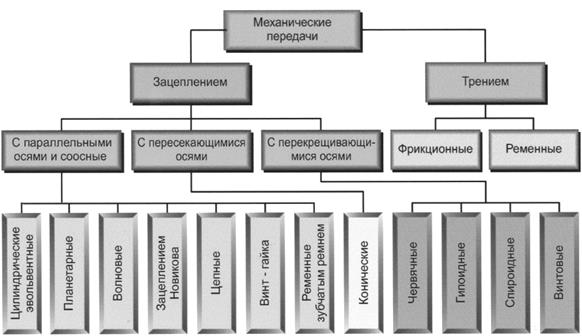

Механические передачи

Механической передачей или просто передачей называют механизм, служащий для передачи механической энергии на расстояние от двигателя к рабочему органу машины с преобразованием скоростей и крутящих моментов. Необходимость передач обусловливается различными скоростями движения вала двигателя и рабочего органа машины. Для большинства машин частота вращения n1 вала двигателя больше частоты вращения n2 рабочего органа.

Важнейшим параметром передачи является передаточноеотношение.

Передаточное отношение – это отношение угловой скорости ω1 ведущего вала к угловой скорости ω2 ведомого:

(4.98)

(4.98)

Условимся в дальнейшем параметрам ведущего звена присваивать индекс 1, а параметрам ведомого элемента – индекс 2.

Независимо от вида передачи все они имеют ряд общих параметров, которые используются при проектировании и расчете.

Окружнаяскорость

(4.99)

(4.99)

где ω — угловая скорость, рад/с; D – диаметр звена передачи, м; п – частота вращения, об/мин; V- окружная скорость, м/с.

Окружная сила – сила, действующая на звено, вызывающая его вращение и направленная по касательной к траектории точки ее приложения:

, (4.100)

, (4.100)

где Ft –- окружная сила, Н; Т –крутящий момент, Н×м, D [м].

Мощность Р при поступательном движениивыражается формулой:

(4.101)

(4.101)

в которой используются следующие единицы измерений: мощность – [Вт], окружная сила – [Н] и скорость – [м/с].

При вращательном движении мощность равна:

(4.102)

(4.102)

В формуле (3.5) Р –мощность, [Вт]; Т– крутящий момент [Н×м] и w – угловая скорость [рад/с].

Часто, зная передаваемую мощность и угловую скорость, приходится определять крутящий момент:

(4.103)

(4.103)

Поскольку в технике обычно мощность выражают в киловаттах, а частота вращения n в об./мин., то для определения крутящего момента, выраженного в Н·м, используют зависимость:

(4.104)

(4.104)

где Р – в [кВт], а n – в [об/мин]. Формула (4.7) получена из (4.6) с учетом того, что 1 кВт = 103Вт и w=πn/30, Т - [Нм].

Коэффициент полезного действия передачи представляет собой отношение полезной мощности на ведомом звене к затраченной мощности ведущего звена, т.е.

(4.105)

(4.105)

Отметим, что коэффициент полезного действия всегда меньше единицы и общий КПД последовательно соединенных передач равен произведению КПД каждой передачи.

Предварительные сравнения различных типов передач по коэффициенту полезного действия можно приводить с помощью табл. 4.3.

Зубчатые передачи

Зубчатые и червячные передачи широко распространены в различных областях машиностроения и являются основными видами передач, применяемых в современных машинах. Большое распространение зубчатых и червячных передач объясняется рядом существенных преимуществ их по сравнению с другими видами. Отметим основные преимущества: компактность, возможность осуществления постоянного передаточного отношения, высокий КПД, долговечность, надежность в работе, простоту облуживания, использование для изготовления экономичных материалов.

По условиям эксплуатации зубчатые и червячные передачи могут быть открытыми и закрытыми. Закрытые передачи размещают в металлическом корпусе, заполненном до определенного уровня маслом. Если закрытая зубчатая передача представляет собой самостоятельный монтажный узел, то она называется редукторной передачей или редуктором.

В зависимости от взаимного расположения осей вращения ведущего и ведомого валов различают следующие основные виды зубчатых и червячных передач:

· Передача вращения между валами с параллельными осями осуществляется цилиндрическими колесами с прямыми, косыми и шевронными зубьями (рис. 4.1). В прямозубых цилиндрических колесах (рис. 4.1. а) зубья располагаются параллельно осям вращения. В косозубых колесах (рис. 4.1. б) зубья расположены по винтовым линиям правого или левого направления. В шевронных зубчатых колесах (рис. 4.1. в) зубья располагаются также по винтовым линиям, но имеют на каждой половине колеса противоположное направление. Применением косозубых и шевронных колес достигается повышение плавности, бесшумности и увеличение нагрузочной способности зубчатых передач, что позволяет их использовать при более высоких скоростях вращения, чем прямозубые цилиндрические колеса.

Таблица 4.3

Ориентировочные значения основных параметров передач вращательного движения

| Вид передачи | Передаточное отношение | КПД при номинальной нагрузке | Относительные размеры* | Относительная стоимость* | |||

| Часто встречающиеея | Наибольшее | ||||||

| Цилиндрическая зубчатая | Прямозубая Косозубая | 3-5 3-6 | 0,95-0,98 0,95-0,98 | 0,9 | 0,95 | ||

| Коническая зубчатая Винтовая зубчатая | 2-4 1-4 | 0,9-0,97 0,8-0,9 | 1,2 1,4 | 1,3 1,3 | |||

| Червячная | Однозаходная Двухзаходная Четырехзаходная | 30-800 15-40 10-20 | 0,5-0,65 0,7-0,8 0,8-0,98 | 0,5 0,5 0,5 | 0,7-0,8 0,7-0,8 0,7-0,8 | ||

| Ременная | Плоскоременная Клиноременная | 2-4 2-6 | 0,92-0,96 0,9-0,95 | 2-2,5 | 0,9 0,8 | ||

| Цепная | 2-4 | 0,9-0,94 | 1,5-2,5 | 0,9 | |||

| Фрикционная | 2-4 | 0,75-0,9 | 1,5-2 | 0,9 | |||

* Относительные размеры и стоимость передач сопоставимы при одинаковых передаточных отношениях и передаваемой мощности.

Рис. 4.1

Рис. 4.2 Рис. 4.2 |

· Передача вращения между валами с пересекающимися осями осуществляется коническими колесами с прямыми и непрямыми (косыми, круговыми, спиральными) зубьями (рис. 4.2). Применение непрямозубых колес также увеличивает плавность и нагрузочную способность передач и допускает более высокие скорости вращения по сравнению с прямозубыми.

Рис. 4.3 Рис. 4.3 |

· Передача вращения между валами со скрещивающимися осями осуществляется червячной, червячно-спироидной, гипоидной передачей. Наибольшее распространение среди перечисленных передач получила червячная передача с цилиндрическим архимедовым червяком (рис. 4.3). Ведущим звеном червячной передачи является червяк, имеющий цилиндрическую форму и представляющий собой однозаходный или многозаходный винт с трапецеидальной или близкой к ней нарезкой. Ведомое звено передачи – червячное колесо, имеющее вогнутую форму профиля и зубья, расположенные по винтовым линиям. Червячная передача позволяет получить большие передаточные отношения (до 300). Недостаток сравнительно низкий КПД (0,50…0,85).