Испытывают ли оси деформацию кручения?

§ 4. Приближенный расчет валов на прочность

При этом методе расчета различие характера циклов изменения нормальных и касательных напряжений и их влияние на прочность не учитывают.

В зависимости от действия нагрузок возможны два случая приближенного расчета валов на прочность: расчет только на кручение и расчет на совместное действие кручения и изгиба.

Приближенный расчет выполняют как проектировочный, на основе которого ориентировочно устанавливают диаметры характерных сечений вала (методика изложена в шаге 8.14 или 8.15) с последующим уточнением коэффициентов запаса прочности по выносливости (уточненный расчет см. § 5).

8.14.Расчет валов на кручение.

При этом расчете обычно определяют диаметр выходного конца вала или диаметр вала под подшипником (под опорой), который испытывает только кручение.

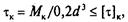

Исходя из условия прочности (8.1) выполняют проектировочный расчет

(8.4)

(8.4)

и проверочный расчет

(8.5)

(8.5)

где d — расчетный диаметр вала; Мк — крутящий момент вопасном сечении вала; τк и [τ]к — расчетное и допускаемое напряжения кручения в опасном сечении вала (для сталей 45 и Ст5 [τ]к = 25 ÷ 35 МПа).

Назовите участки вала, которые рассчитывают по формуле(8.4).

8.15.Расчет валов на совместное действие кручения и изгиба.

Участок вала между опорами (под шестерней, колесом и т. п.) рассчитывают на совместное действие кручения и изгиба по эквивалентному моменту Мэкв.

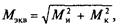

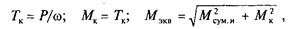

Эквивалентный момент вычисляют обычно по формуле (при расчете по теории максимальных касательных напряжений):

(8.6)

(8.6)

где Ми и Мк — изгибающий и крутящий моменты.

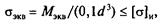

По аналогии с рассмотренными в шагах 8.12—8.14 случаями расчета выполняют:

проектировочный расчет

(8.7)

(8.7)

и проверочный расчет

(8.8)

(8.8)

где σэкв — эквивалентное напряжение для расчетного сечения вала.

Получив расчетным путем размеры, с учетом технологии изготовления проектируют конструктивную форму вала.

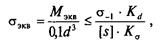

Приближенный расчет на совместное действие кручения и изгиба для неответственных конструкций валов можно считать основным. Уточненный расчет на выносливость (см. § 5) можно не производить, если соблюдается условие

(8.8а)

(8.8а)

где σ-1, — предел выносливости материала при изгибе (симметричный цикл); Kd — масштабный коэффициент; Кп — эффективный коэффициент концентрации напряжений в опасном сечении; [s] — допускаемый коэффициент запаса прочности по выносливости; Kd, Ka, [s] — устанавливаются в шагах 8.17—8.18.

Когда применяют метод расчета валов, изложенный в шаге 8.15? Чем отличаются расчеты по формулам (8.7), (8.8) и (8.2), (8.3)?

8.16.Порядок приближенного (проектировочного) расчета валов на прочность по Мэкв:

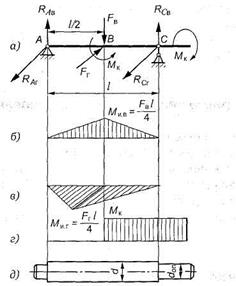

1. По чертежу узла составляют расчетную схему (рис. 8.9, а).

2. Определяют действующие на вал силы; если они действуют не в одной плоскости, то их необходимо разложить по двум взаимно перпендикулярным плоскостям. При угле между плоскостями менее 30° все силы можно рассматривать как действующие в одной плоскости.

В схеме (см. рис. 8.9, а) Мк — крутящий момент, возникающий в поперечных сечениях вала; FB и FT — силы, действующие на вал в вертикальной и в горизонтальной плоскостях.

|

Рис.8.9. Расчетная схема валов: а — схема нагружения; б — эпюра изгибающего момента в

вертикальной плоскости; в — эпюра изгибающего момента в горизонтальной плоскости; г —

эпюра крутящего момента; д — эскиз вала

3. Определяют опорные реакции:

в вертикальной плоскости

в горизонтальной плоскости  .

.

4. Изгибающие моменты Ми и их эпюры:

в вертикальной плоскости — в сечении Аи С МИ В = 0;

в сечении В  (рис. 8.9, б);

(рис. 8.9, б);

в горизонтальной плоскости — в сечении А и С Миг= 0;

в сечении В  (рис. 8.9, в).

(рис. 8.9, в).

5. Суммарный изгибающий момент в сечении В

(8.9)

(8.9)

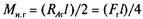

6. Определяют крутящий момент и строят эпюру (см. рис. 8.9, г):

(8.10)

(8.10)

где Р — мощность, Вт; со — угловая скорость, рад/с.

7. По формуле (8.6) определяют эквивалентный момент, диаметр вала между опорами определяют по формуле

(8.7):

(8.7):

Полученное значение d округляют до ближайшего большего стандартного (см. шаг 8.12).

8. Определяют диаметры под подшипниками don (рис. 8.9, д) и округляют до большего стандартного значения.

Как определить диаметр вала don под опорой С для схемы нагрузки вала, показанной на рис. 8.9, а?